地铁铝合金头车车体疲劳强度分析

2019-10-19杨培义

杨培义

(郑州铁路职业技术学院机车车辆学院,郑州450046)

0 引言

地铁铝合金车体具有轻量化、隔音、隔热等特点,并且减重效果好、耐腐蚀性强、运行平稳性好,在城市轨道交通中应用极为广泛。在目前城轨车辆合同中,都有车体使用寿命的要求,且一般要求是30 年,因此车体疲劳强度的评定是车体可靠性设计的一项重要指标[2-3]。在交变载荷作用下,采用模块化结构的地铁铝合金车体的疲劳破坏往往表现在应力集中较严重的焊缝接头、螺栓和铆钉部位[1-2]。因此,车体焊缝、螺栓和铆钉连接应该是车体结构疲劳评估的主要关注点[3]。

本文依据EN12663-1:2010 和EN 1999-1-3:2007标准,采用有限元软件ANSYS、Ncode Designlife 对某地铁列车头车结构的疲劳强度进行计算分析。

1 地铁头车铝合金车体的有限元模型

1.1 车体有限元模型的建立

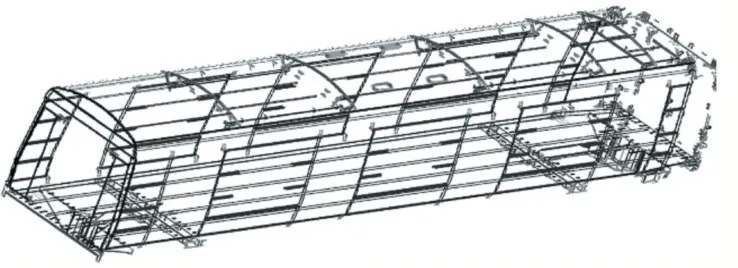

该型地铁列车头车为铝合金焊接结构,焊接形式主要包括角焊、对接焊和搭接焊。综合车体结构的几何形状、受力特点以及对计算精度的要求,在采用ANSYS 软件建立头车车体的有限元模型时,车体结构采用壳单元离散,主要设备按照其安装点的实际位置,以集中载荷的形式平均作用在相应的节点上[4],焊缝以焊缝处节点重合的形式模拟。有限元模型采用整车建模,共有1029249 个节点和1317874 个单元。头车有限元模型如图1 所示。

图1 地铁铝合金车体头车的有限元模型

有限元模型中结构、设备及承载的质量符号说明如表1 所示。

表1 质量符号说明

1.2 头车车体疲劳强度的计算工况

依 据EN12663-1:2010 和EN 1999-1-3:2007 标准,确定了对车体结构进行疲劳强度计算的15 种载荷工况,如表2 所示。

表2 疲劳强度计算工况

2 疲劳强度验收标准

为了保证头车车体30 年的最小使用寿命,使用疲劳极限设计方法对车体结构进行疲劳寿命的评估。材料在某一常幅应力下寿命达到2×106周期,并将此应力定义为材料的疲劳极限应力。对于某个确定的连接部位,取其相应应力范围曲线上1×107周期处的疲劳容许用应力值。

根据提供的车辆使用环境(包括线路长度、沿途站点个数、使用年限、每天运营时间等)在AW2 下有关乘客的两个疲劳工况根据30 年的最小使用寿命计算出的寿命周期分别为3.395×105和2.037×106。

2.1 焊缝的疲劳许用应力

头车车体主要的焊缝位置如图2 所示。

图2 车体主要焊缝

根据标准EN 1999-1-3:2007 对焊缝的要求,头车车体各个焊缝的疲劳强度如表3 所示,中t 表示板厚(单位mm)。

表3 不同焊缝类型的疲劳强度

2.2 螺栓和铆钉的疲劳强度评价

头车车体结构螺栓和铆钉的位置如图3 所示,疲劳等级使用循环次数评价,许用循环次数为1×107。

图3 车体螺栓和铆钉的分布位置

由于螺栓和铆钉本身以及附近母材均有可能发生疲劳裂纹,因此需要分析螺栓和铆钉附近母材的疲劳特性。螺栓和铆钉的疲劳强度以及附近母材的疲劳强度参考标准EN 1999-1-3:2007 中的规定,具体如表4 所示。

表4 螺栓类型及其附近母材的疲劳强度

3 地铁头车车体疲劳强度分析结果

采用ANSYS 软件和Ncode Designlife 软件对车体结构进行15 个工况的疲劳强度分析,各个工况中危险焊缝位置及其寿命如表5 所示。各个工况中危险螺栓、铆钉位置及其寿命如表6 所示。

其中工况3(车体垂向加速度)中头车车体焊缝的疲劳寿命云图如图4 所示,螺栓和铆钉的疲劳寿命云图如图5 所示。

4 结语

通过以上对地铁铝合金车体的强度计算分析可以得出以下结论:

(1)本文提出的15 个载荷工况有效地模拟了地铁铝合金车辆在运营过程中的状态,运用这些载荷工况校核车体疲劳强度是合理的。

(2)所有疲劳工况下,车体焊缝、螺栓以及铆钉等的计算寿命均满足30 年的最小使用寿命的要求。

表5 各工况危险焊缝位置及其寿命

表6 各工况危险螺栓、铆钉位置及其寿命

图4 车体焊缝疲劳寿命云图

图5 车体螺栓及铆钉疲劳寿命云图