基于蓄能器的节能回路控制策略研究

2019-10-18王盼盼2姜振楠

王 欣,孙 新,王盼盼2,姜振楠

(1.大连理工大学 机械工程学院,辽宁 大连 116024;2.大连益网科技有限公司,辽宁 大连 116023)

引言

当前,能源问题日益严重,工程机械产品的节能化要求也在不断更新发展。工程机械产品中的能量回收和能量的再利用是能够达到节能的有效途径。因而,针对这两方面的液压系统设计研究工作越来越引起人们的关注。

在国内,诸多高校和企业都取得了一定的进展。刘晓永等[1]针对90 t港口移动式起重机进行了研究,提出了以蓄能器压力和二次元件排量为判断参数的控制策略,实现了节能回路和主回路的接入与退出的自动控制。王冰冰等[2]设计了一种以蓄能器为动力源液压电机系统,并根据蓄能器工作过程变压力的特点,提出了蓄能器变压力实时补偿的PID控制方法,达到了较好的转速控制效果。李枫等[3]设计了一种基于柱塞式蓄能器和泵/马达二次元件的起升节能闭式系统,并提出了两种可提高系统效率的控制策略。张春峰等[4]设计了蓄能器式辅助动力源快速起竖系统实验平台,提出了合理的控制策略,解决了开闭环切换时的压力冲击问题。许高伦等[5]提出了用2个初始压力不同的蓄能器作为储能单元的方法,分析了蓄能器各个主要参数对再生制动过程的影响。张建等[6]构建了新型装载机定变量液压系统,分析了装载机变量液压系统的工作原理及能耗问题。叶鹏彦[7]针对起重机起升机构液压系统进行研究,将新型负载敏感平衡阀应用在该系统中,达到良好的节能效果。国外方面,芬兰MINAVTA等[8]对液压叉车进行了负载势能回收再利用节能研究,结果表明能量利用率提高约31%。韩国TRIED等[9]设计了一种蓄能器与闭式液压系统结合的液压油路,采用高、低压蓄能器配合回收系统能量的方法,并采用了模糊自整定滑膜控制方法控制,结果表明可提升22%~59%的效率。德国利勃海尔公司开发出Pactronic闭式液压系统,采用大容积蓄能器对负载势能进行回收再利用,油耗降低30%[10]。

可以看出,液压系统的节能技术发展很快,节能方式也很多样化,其中以蓄能器为储能元件的节能应用更多,因为蓄能器是比较高效的储能元件,但蓄能器在工作过程中存在的压力变化特性,使得其在节能中的应用受到一定制约。为此,本研究以闭式液压试验台为研究对象,设计了蓄能器为动力元件的节能回路。考虑其工作过程中这种压力变化的特性,研究相应的控制策略,引入电磁比例减压阀,使回路压力呈阶梯式稳定变化,同时调整二次元件排量,与回路压力相适应,从而保证比例换向阀的前后压差保持不变,进而稳定输出流量,也能适应不同负载与速度的需求。

1 系统组成及液压原理设计

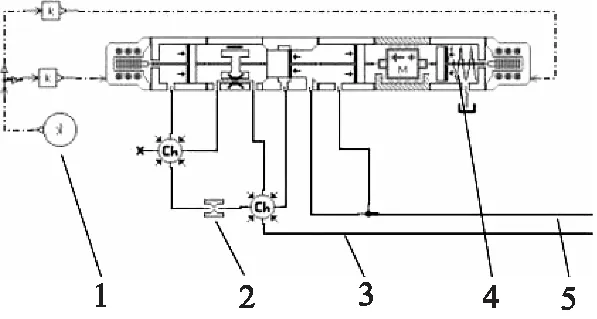

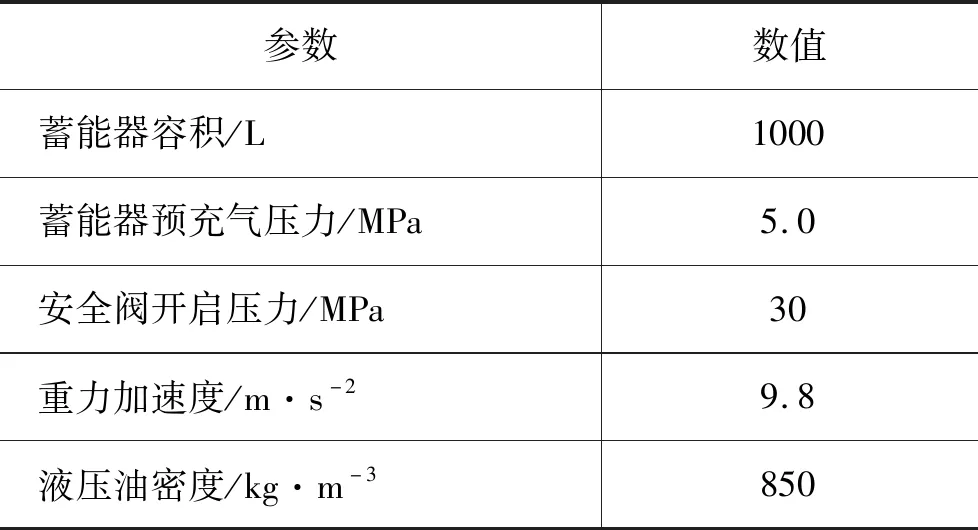

与传统开式液压系统相比,闭式液压系统具有效率高、传动平稳、结构易于布置、油液污染几率小等特点,在起重机起升机构中应用越来越广泛。起升机构在下降过程中需要发动机吸收负载产生的负功率,发动机此时仍需要有功率输入。如果能够将负载下放产生的势能回收并进行再利用,则将减少发动机的功率输入,提升节能效果。基于此,设计了以蓄能器为液压源的节能回路和闭式回路并联的势能回收再利用系统,液压原理图如图1所示,主要参数如表1所示。

表1 试验台主要参数

1.油箱 2.变量泵 3.泵变量机构 4.补油泵 5.补油溢流阀 6.高压溢流阀 7.压力切断阀 8.冲洗阀 9.二次元件变量机构 10.泵/马达二次元件 11.单向阀 12.比例换向阀 13.蓄能器 14.充能比例换向阀 15.电磁比例减压阀 16.释能比例换向阀 17.压力安全阀图1 势能回收再利用液压系统原理图

该势能回收再利用系统由主回路和节能回路组成,主回路由变量泵2、比例换向阀12、单向阀11、二次元件10组成。节能回路由蓄能器13、电磁比例减压阀15、释能比例换向阀16及充能比例换向阀14组成。系统可分为主回路动作、节能回路动作和主回路与节能回路共同动作3种动作方式。

负载起升时,若节能回路单独工作,则释能比例换向阀16会根据目标转速要求打开到指定位置,系统控制器根据蓄能器压力值决定输入电磁比例减压阀15的控制信号,进而调整电磁比例减压阀15的出口油压力。油液由蓄能器13流出,经过节能回路驱动二次元件起升,并由冲洗阀8流回油箱。同时,泵排量可降低至最低值,减少功率输入。若主回路单独动作时,释能比例换向阀16关闭,节能回路不供油。油液由变量泵2经过单向阀11直接驱动二次元件起升。若主回路与节能回路共同工作时,释能比例换向阀16开启,驱动二次元件起升的油液由泵产生的油液和蓄能器释放的油液合流组成。

负载下降时,泵变量控制推杆越过零点,油液的流向与起升时相反。此时,二次元件10处于泵状态,供油侧为低压,回油侧为高压。若蓄能器内油液压力较低,可以储存能量,则比例换向阀12关闭,充能比例换向阀14打开。此时负载重力势能转化为蓄能器内部油液压力能。若蓄能器内油液压力较高,不能再储存能量,则充能比例换向阀14关闭。同时,比例换向阀12增大开度,大部分重力势能由发动机吸收,其余能量以热能形式散发。

2 系统控制策略研究

从上述工作原理描述中可以看到,本系统可针对不同起升负载实现升降动作,并且依据手柄位置来获知速度的需求,从而控制系统实现速度上的变化。当节能回路参与或独立为负载提供动力时,由于蓄能器在工作过程中的变压力特性,易使得回路压力不稳定,进而影响负载动作与速度。因此,合理的控制策略对回路的压力与流量的稳定至关重要。为此,本研究以节能回路独立为负载起升提供动力为例,研究分析相应的控制策略,不仅保证压力与流量的稳定,而且也适应负载与速度变化的需求。

当节能回路为负载提供动力时,二次元件处于马达工作状态,负载扭矩可表示为:

(1)

式中,pm—— 进油口压力

Vm—— 排量

G—— 负载

i—— 减速机的减速比,i=37.6

d—— 卷筒直径,d=500 mm

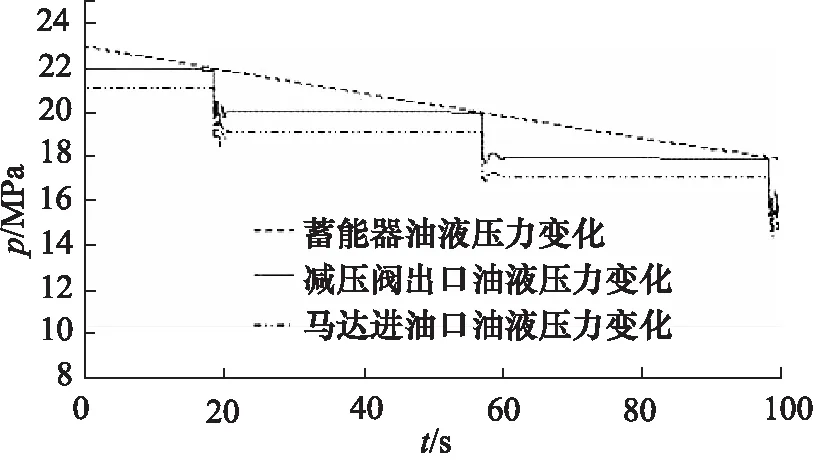

从式(1)可以看出,负载扭矩决定回路压力。而回路压力由蓄能器提供,但蓄能器压力会因其油液体积变化而变化,因此通过电磁比例减压阀15来对蓄能器压力的输出进行阶梯式处理,满足各阶梯内的压力稳定,如图2所示。为便于能量更好的利用,各阶梯间的压力差值设为2 MPa,则电磁比例减压阀15的压力调定差值即为2 MPa。电磁比例减压阀15的出口压力为阶梯式变化,需要二次元件的入口压力也随之进行阶梯式的跟随变化,才能保证释能比例换向阀16前后压差的恒定与流量的稳定。这可通过改变二次元件的排量,实现其入口压力的变化。而二次元件的入口压力与负载有关,因此负载也要与蓄能器压力具有阶梯式匹配与划分,见表2。

图2 节能回路油液压力输出形式

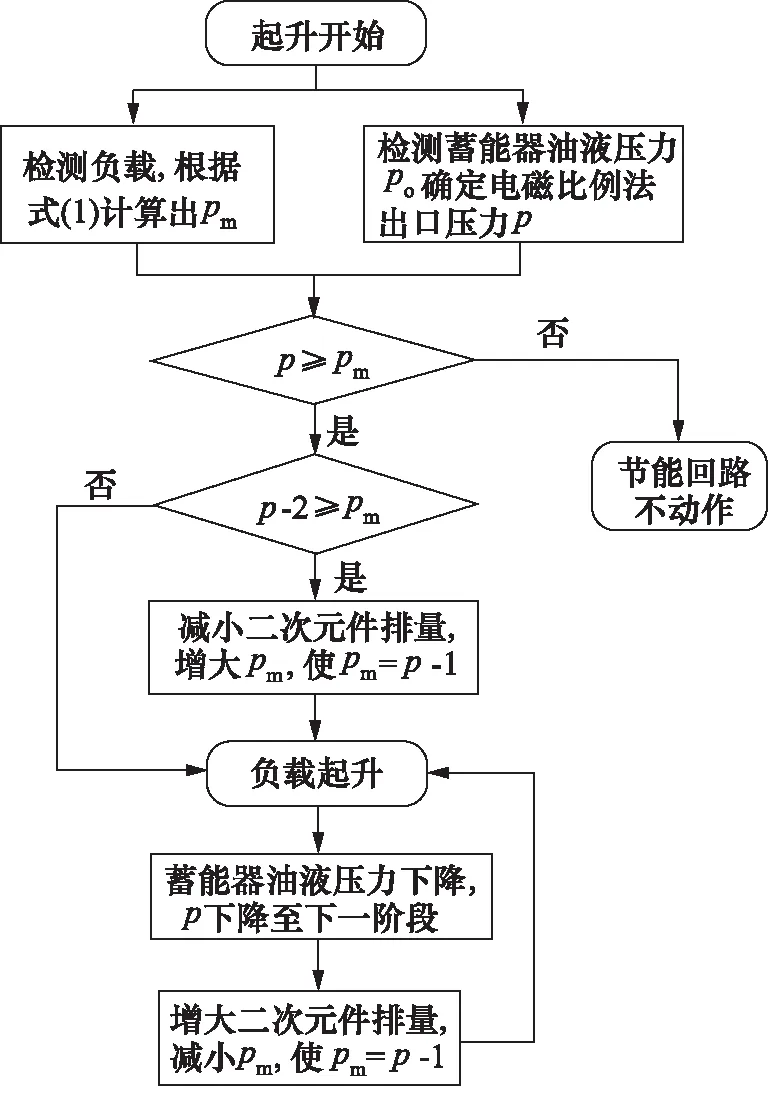

由此实施的控制策略如图3所示。通过负载可推出二次元件在最大排量下的入口压力,释能比例换向阀16的流量特性(式(2))及稳定的流量,就可推出电磁比例减压阀15的出口压力。而根据蓄能器的压力,亦可推出电磁比例减压阀15的出口压力。两者推得的电磁比例减压阀15出口压力应匹配,才能使负载动作。具体来说,如果后者小于前者,则蓄能器无法提供负载所需压力,不能使负载动作。如果后者大于前者,则可以提供负载动作。但如果差值过大,超过2 MPa,说明二次元件未能很好跟随电磁比例减压阀15的出口压力,则需要减小二次元件排量,以增加其入口压力,使得前者数值与后者数值接近,实现负载动作。如果负载速度有变化需求,可以改变释能比例换向阀16的阀口开度来实现。

(2)

式中,C—— 流量系数

A—— 释能比例换向阀16阀口开度

ρ—— 油液密度

3 节能回路仿真模型

根据上述控制策略,建立节能回路的AMESim仿真模型,以研究不同工况下执行元件速度平稳特性。其中,电磁比例减压阀的压力控制特性在该节能回路中具有重要作用,因此对电磁比例减压阀进行了详细的建模,并确定合理的结构参数。

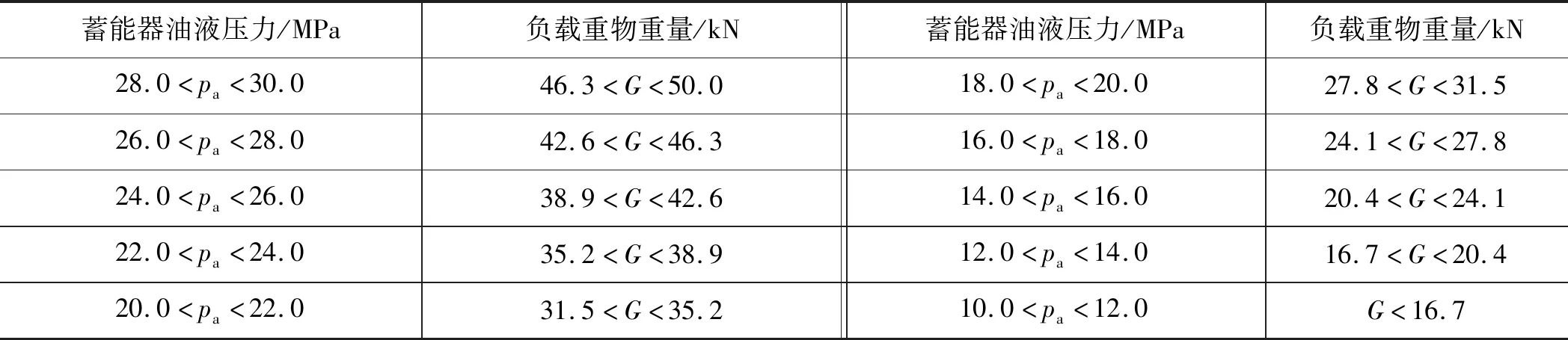

表2 蓄能器内油液压力与负载匹配表

图3 节能回路控制策略框图

3.1 减压阀模型仿真及参数选择

通过AMESim的机械库、信号控制库、液压库(包括管道模型)和液压元件设计库(HCD)构成了电磁比例减压阀模型仿真模型,如图4所示。

1.电磁铁电信号 2.阻尼孔 3.出油口 4.复位弹簧 5.进油口图4 电磁比例减压阀仿真模型

在理想情况下,当输入压力变化时减压阀出口压力应保持恒定,但实际由于阀口出油口压力受影响的因素较多,其输出压力会发生变化,在释能比例换向阀开口量一定时,起升速度也会发生变化,在选择减压阀的具体参数时应对此进行考虑,减少减压阀的出口压力的变化,保持起升速度恒定[11]。

设定蓄能器油液压力为16.0 MPa,按照减压阀出口压力为14.0 MPa输入电磁信号。

1) 阀芯质量的选择

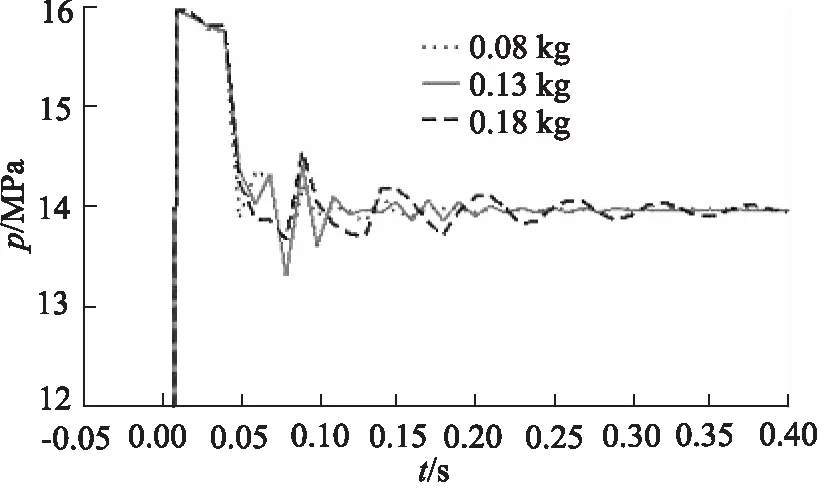

阀芯质量对阀的出口压力的影响如图5所示。从曲线中可以看出,随着阀芯质量的增加,阀出口压力出现震荡,且震荡误差变大,因此尽可能选择小质量的阀芯,在此取阀芯的质量为0.08 kg。

图5 不同阀芯质量时减压阀的出口压力-时间曲线

2) 调压弹簧刚度的选择

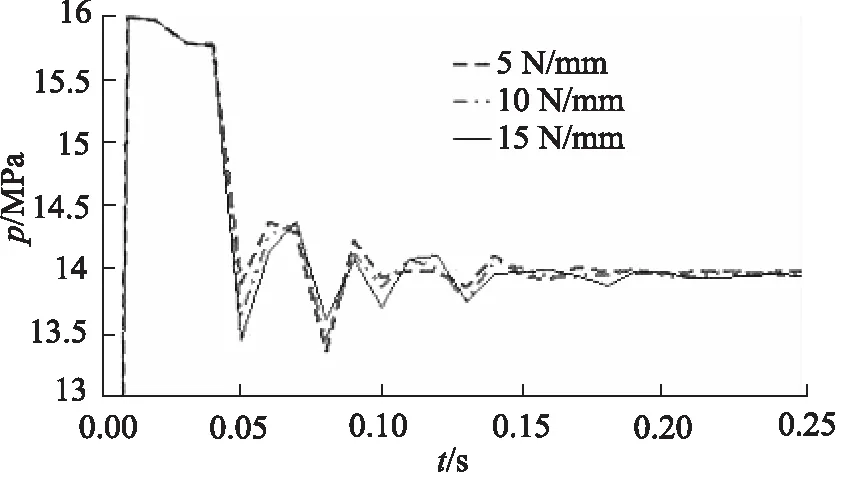

弹簧刚度对阀的出口压力的影响如图6所示。从曲线中可以看出,随着弹簧刚度的增加,阀的出口压力误差也有所增加,但幅度不大,且稳定时间基本相同,在此取弹簧刚度为5 N/mm。

图6 不同弹簧刚度时减压阀的出口压力-时间曲线

3) 阻尼孔直径的选择

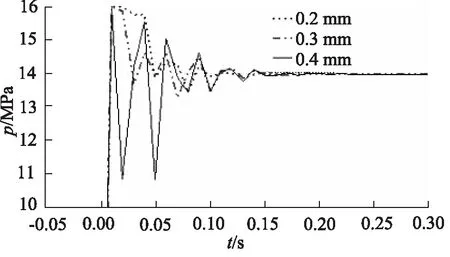

阻尼孔直径对阀出口压力的影响如图7所示。从仿真曲线可以看到,当阻尼孔取不同值时,阀的动态特性变化较明显。若孔径偏小,则阻尼孔起较大的阻尼作用,稳定时间变长;若取较大直径,则阻尼作用较弱,出现较大幅度的振荡,在此取阻尼孔直径为0.3 mm。

图7 不同阻尼孔直径时减压阀的出口压力-时间曲线

3.2 节能回路建模

采用AMESim-Simulink联合仿真手段,在AMESim中建立联合仿真模型如图8所示,在MATLAB/Simulink中建立仿真模型如图9所示。

图8 节能回路AMESim仿真模型

图9 MATLAB/Simulink仿真模型

4 节能回路系统仿真及分析

针对不同负载和目标转速进行仿真实验,仿真结果及分析如下[12]。仿真模型中参数按照表3进行设置,仿真时间设置为100 s。在MATLAB/Simulink环境下建立控制策略算法模型,通过MATLAB Function模块中的程序语句进行逻辑控制,并将算法模型与液压系统的AMESim仿真模型进行联合仿真。

表3 AMESim仿真模型主要参数

1) 负载15 kN,二次元件目标转速600 r/min时的仿真分析

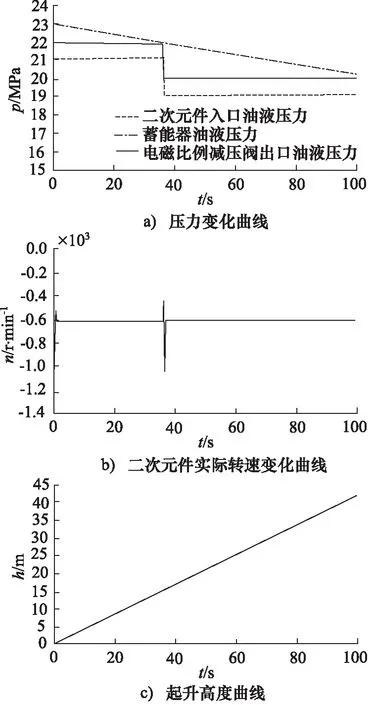

按照表1、表3中数据输入仿真参数得到负载15 kN,二次元件目标转速600 r/min情况下的仿真曲线如图10所示。

图10 15 kN-600 r/min时的仿真结果

从仿真曲线中可以看出,当蓄能器内油液压力为23.0 MPa,根据式(1),得出负载转矩在二次元件最大排量时进油口产生的压力为7.8 MPa,满足pa>pm条件,控制器判断节能回路可进行动作。

电磁比例减压阀在得到电信号后,将该支路的出油压力稳定在22.0 MPa左右。同时,控制器发出指令减小二次元件的排量,使得二次元件进油口以21.0 MPa的压力进行驱动,减小释能比例换向阀处的能量损失。

在36 s时,蓄能器压力下降至22.0 MPa,电磁比例减压阀接受新的电信号,重新调整阀的出口压力至20.0 MPa,二次元件排量也同时改变,使得二次元件进油口压力变为19.0 MPa。释能比例换向阀两端的压力差继续保持在1.0 MPa左右,根据流量式(2)可计算出阀口开度,进而控制二次元件以与目标转速一致的速度运行。该处产生的转速突变是由于减压阀在进行信号切换过程中所造成的瞬时液压流量不稳定所造成的。但速度不稳定的持续时间较短,为0.5 s左右,对负载运行的平稳性影响较小,切换动作完成后,速度稳定。

2) 负载15 kN,二次元件目标转速400 r/min时的仿真分析

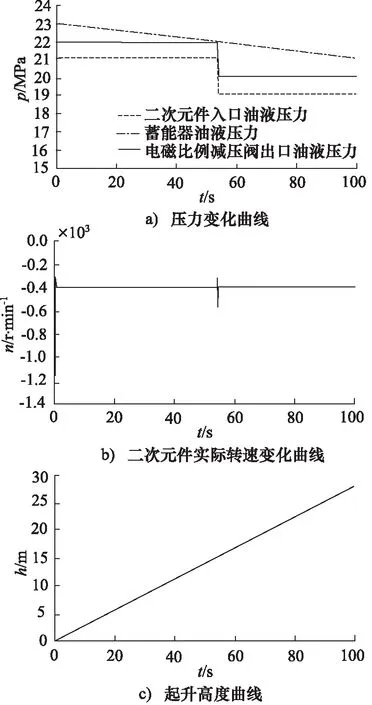

输入仿真参数得到负载15 kN,二次元件目标转速400 r/min情况下的仿真曲线如图11所示。

图11 15 kN-400 r/min时的仿真结果

此工况下的控制器控制方式与上一工况类似,不再详细说明。电磁比例减压阀电信号切换时间在53 s左右,低于负载15 kN,二次元件目标转速为600 r/min的工况。这是因为二次元件目标转速低,则蓄能器释放的油液少,根据气体状态方程可以知道,蓄能器单位时间内压力下降得少,即蓄能器内油液压力下降至22.0 MPa的时间变长,这里为53 s。

3) 负载30 kN,二次元件目标转速400 r/min时的仿真分析

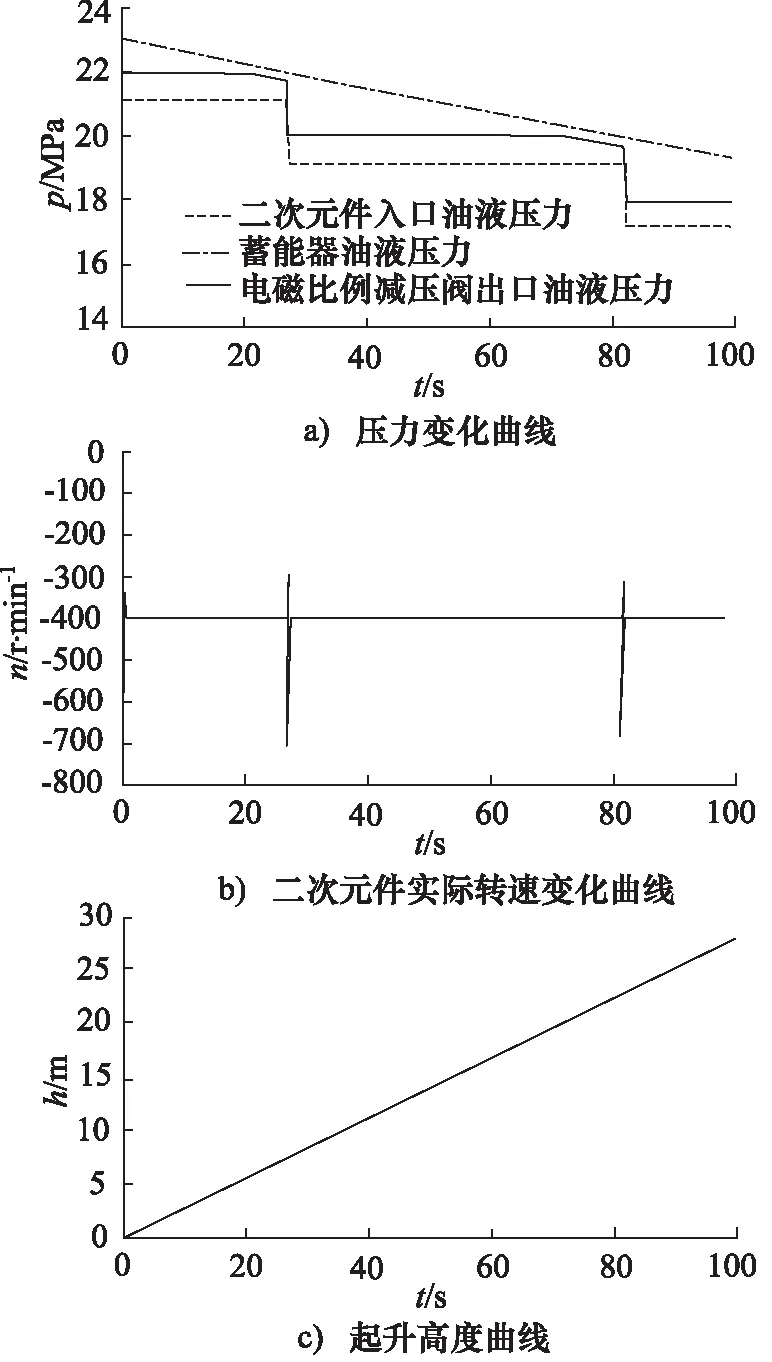

输入仿真参数得到负载30 kN,二次元件目标转速400 r/min情况下的仿真曲线如图12所示。

图12 30 kN-400 r/min时的仿真结果

此工况下的控制器控制方式与上一工况类似,不再详细说明。从仿真曲线中可以看出,2次不同调定压力的电磁信号切换时间在分别在27,82 s。这是因为当负载增加时,由式(1)可以看出,为使二次元件进油口压力为固定值时(21.0,19.0 MPa),需增加二次元件的排量,在目标转速相同时,蓄能器内油液的释放量会增加,内部压力下降变快,因此会较快下降到22.0,20.0 MPa,即支路切换时间提前,分别在27,82 s 时电磁比例减压阀调整出口压力。

从上述仿真结果及分析中可以看出,不同的起升速度和负载的要求,会影响电磁比例减压阀的出口压力切换时间。虽然在切换时,由于油液压力的突变导致流量发生突变,进而二次元件的转速发生变化,但在0.5 s左右之后,系统转速能够迅速达到平稳状态。

5 结论

本研究针对实际工况中不同负载、不同蓄能器内油液压力及不同二次元件目标转速的情况,提出以蓄能器油源为动力源驱动起升机构的控制策略,可依据节能回路不同状态进行起升动作,同时分析了重要元件的实际参数对整个节能回路的影响。仿真结果表明,所提出的控制策略在不同负载下,能使起升机构以较平稳的速度起升,并且使蓄能器回收的能量以较高利用率工作,提高了节能回路在工程机械领域中应用的可行性。

后续工作中将会针对闭式系统主回路与节能回路协同动作、下降工况蓄能器能量回收方法以及电磁比例减压阀出口压力切换时的流量突变控制等问题进行研究,以期使该节能系统的应用更具广泛性和实用性。