基于PID控制的舱压调节系统设计

2019-10-17

(1.上海空间推进研究所, 上海 201112;2.北京卫星环境工程研究所,北京 100044)

引言

为了分析空间动力装置在空间状态的工作性能,需在模拟真空舱内进行点火试验。试验中真空舱的压力应与所对应空间的压力保持一致,试验过程影响真空舱压力变化的因素较多,若抽空流量大于燃气喷射流量将导致舱压下降,需向舱内补充等温气体;反之则需减少或停止补气,以保持舱压。真空舱压动态调节系统用于真空舱的压力调节与控制,以便在点火试验过程保持压力的稳定,还需考虑满足不同产品试验不同压力参数的需求[1-2]。

1 系统组成

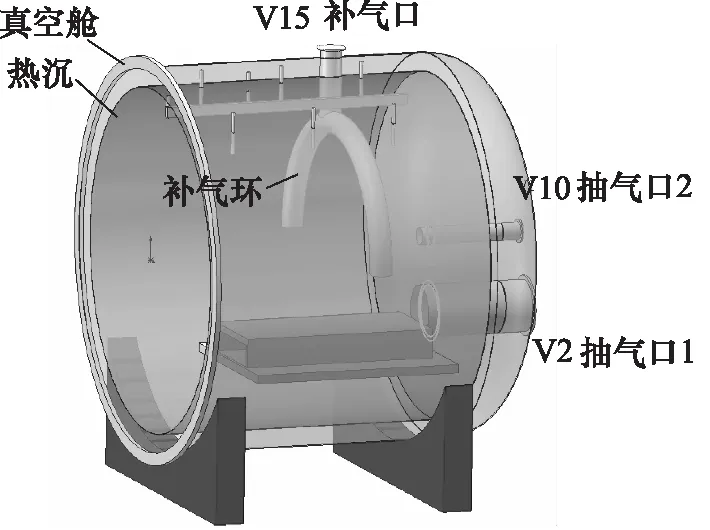

试验系统一般由真空舱、热沉、抽空、补气以及推进剂供给、废气处理、控制、测量等系统构成。真空舱、热沉、抽空、补气系统实现点火试验过程的真空模拟和保持,如图1所示。补气、测控系统组成真空舱压调节系统,是维持舱压稳定的主体[3]。

抽空系统由五级大流量引射泵构成。每一级引射泵喷嘴处均设置开关阀,第三级引射泵前设有比例调节阀。试验过程真空度要求较高时,五级引射泵全部开启;真空度要求降低时,仅后四级引射泵工作;真空度继续降低时,调节三级引射泵入口调节阀控制舱压。可知在试验过程中抽空系统的抽空流量基本为定值[4-5]。

热沉安装在真空舱内,其作用是吸收点火试验时的辐射热,模拟空间冷黑环境。

图1 真空舱构造模型

因此,试验过程中向真空舱补充等温气体是保持舱压的主要途径。舱压动态调节系统控制补气流量对真空舱内的压力实施微调。

2 补气调节系统设计

补气调节系统是舱压调节系统的主体,由控制阀门、管道、布气环及压力传感器、压力/真空传感器等组成[6-7],见图2所示。

图2 补气调节系统原理图

2.1 设计原则

(1) 系统最大补气能力为0.4 kg/s;

(2) 系统补气流量控制(即舱压稳定性控制),采用主动控制和被动控制2种方案;

(3) 布气环结构依据约束动力装置试车燃气喷射的尾气流场分布需要设计。

2.2 补气管道管径确定

依据化工管道设计规范,流体在管道内流动的马赫数一般应不高于0.3;真空管道内的气体流速一般不超过100 m/s。特殊的气体管道马赫数不得超过0.7。

根据上述规则和系统补气量需求,按可压缩流体相关计算公式计算得到管径应为φ250。经校验,在流量为0.4 kg/s、压力为7 kPa的状态下,可满足马赫数不大于0.7的要求[8-10]。

2.3 舱压稳定性控制方案

1) 影响稳定性的因素分析

经分析,可引起舱压波动的因素包括:

(1) 动力源水蒸气的压力或温度发生波动所导致的水蒸气喷射泵抽气能力波动;

(2) 补气气源压力或温度发生波动所导致的补气流量、流速波动;

(3) 动力装置由停车状态转变为连续工作状态时,启动阶段气体参数发生大的阶跃式突变。此时泵的抽气能力会因被抽气体的成分、温度、压力变化而出现大幅度波动;

(4) 动力装置由连续工作状态转变为脉冲工作状态时,过渡过程气体参数发生小的阶跃式突变以及发动机处于脉冲工作状态时,脉冲所导致的气体参数阶跃式变化。

2) 控制方案规划

(1) 主动控制

主动控制适用于非稳恒工作时的大、小阶跃突变状态。控制原则为采用与工作状态变化同步(甚至超前)的主动变化,依据相关参数计算量值,主动(提前)完成大量值调整,达到压力稳定控制的目标。控制方法为采用并联旁路阀门通断控制,改变补气流量。

(2) 被动控制

被动控制适用于稳恒工作时的压力波动控制。控制原理为以测取的舱压信号为目标函数,以补气主管道调节阀为执行元件。依据检测到的压力波动反馈,控制调节阀的开度。控制方法为采用PID算法,控制补气主管道调节阀的开度。

2.4 布气环结构与舱内流场分析

1) 布气环的结构

布气环安装在真空舱内,如图1所示。布气环为与真空舱同心的圆弧状管道,采用圆柱型多孔结构,圆孔的面积总和大于流通截面积,不会对系统造成额外阻力。圆柱对称分布,保证气流向各个方向均匀流出,试验时扰动罐内空气,促进温度均匀性。同时气流向各个方向均匀流动,能够自己抵消气流流出的反作用力,避免单一方向射流而造成过大反冲力,影响结构强度[11]。

2) 补气过程仿真分析

在补气仿真模型中,分别定义动力装置排放的燃气和布气环补充的气体,以区分其流线,判断约束效果并验证补气气流喷射的合理角度。将布气环气流喷射的平均流速计算简化成等宽圆环(为二维简化模型准备),而后再简化为离散的圆喷嘴(计算喷射孔的面积和分布间距)。

采用Fluent软件,按可压缩流体流动状态,以空气的物性参数,建立模型进行分析。

模拟过程采用降低气体负荷的方式得到气体的流场。采用的参数为:动力装置模拟喷嘴(简称“喷嘴”)的气体流量为0.02 kg/s;补气流量为0.03 kg/s。后续分析中逐步提高气体负荷,最后得到工作状态的气体流场分布[9-11]。

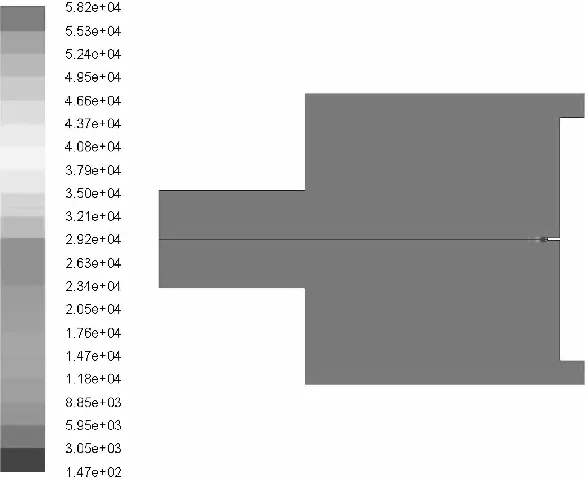

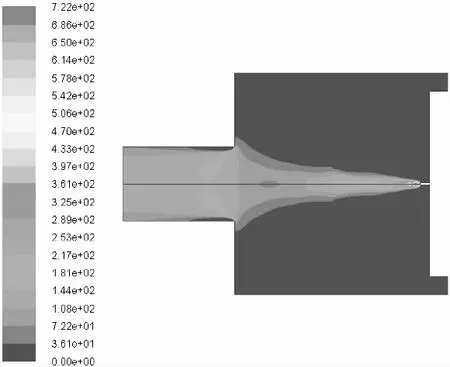

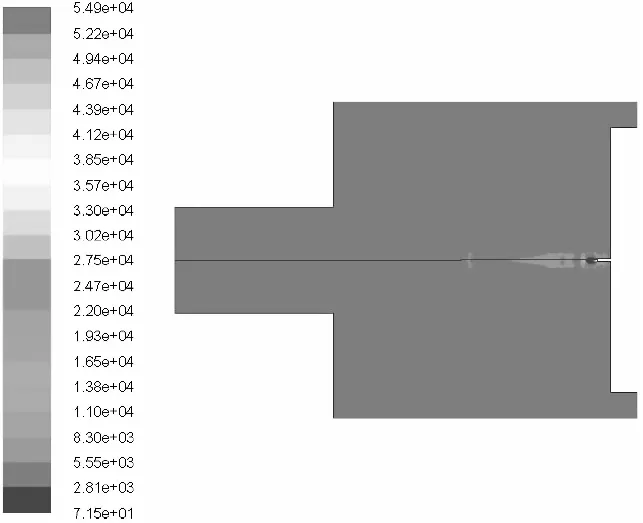

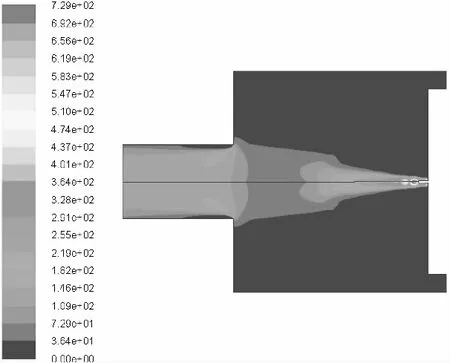

(1) 仅考虑动力装置模拟喷嘴射流时,图3~图5为仅考虑喷嘴射流时模拟室的压力场、速度场和流线。从图5可看出,喷嘴喷出的气体进入模拟室后高速喷射进入DN400的法兰。

图3 仅考虑喷嘴射流时的压力场

图4 仅考虑喷嘴射流时的速度场

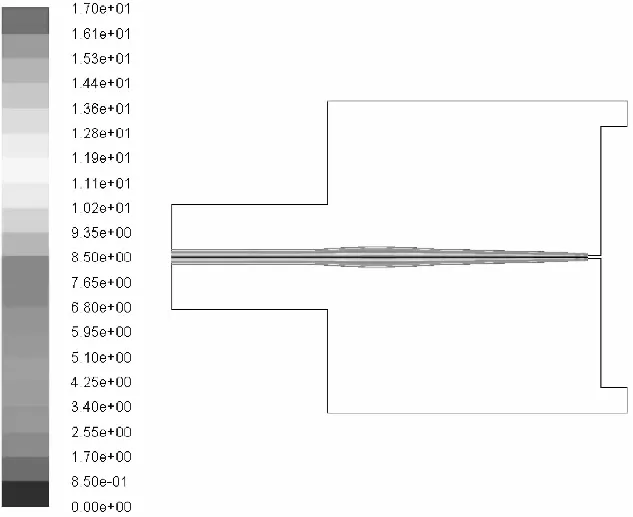

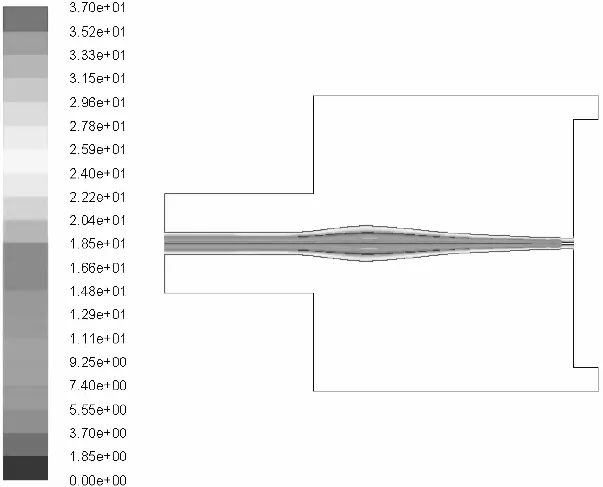

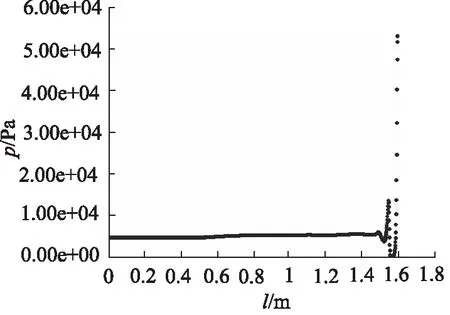

(2) 同时考虑动力装置模拟喷嘴射流和模拟补气时,图6~图8为考虑喷嘴射流和布气环补气时模拟室的压力场,速度场和流线。从图中可看出,在增加布气环补气后,其速度场和流线变化不大,不致对喷嘴射流造成显著的污染。图9和图10分别在模拟室中心和距中心高度0.2 m左右的压力分布,可见气体压力可实现稳定控制。

图5 仅考虑喷嘴射流时的流线

图6 考虑喷嘴射流和布气环补气时的压力场

图7 考虑喷嘴射流和布气环补气时的速度场

图8 考虑喷嘴射流和布气环补气时的流线

根据模拟结果,认为仿真模拟的模拟室直径φ400 远大于喷嘴射流口直径φ10.5,系统设计是可行的。

图9 考虑喷嘴射流和布气环补气时的压力(中心轴线)

图10 考虑喷嘴射流和布气环补气时的压力(中心轴线之上)

采用PID算法实现试验过程舱压控制;实现试验过程状态参数的采集和显示。控制真空射流泵的启停和气动、电动阀门的开关并监控其工况,完成试验过程的抽空、补气,实现舱压调节,保持舱压稳定[12]。

3 控制阀门设计

3.1 气动调节阀设计

选用流量特性为等百分比气动调节阀,其控制和阀位反馈均为4~20 mA的模拟量信号。采用ET200模块输出开关量,通过继电器控制阀门的开关;阀位信号也接入ET200模块,由PLC控制系统采集并显示。由于调节阀所存在的调节死区,一般情况以相对开度6%~70%范围用于调节较为适宜,在调节阀控制策略中对此给予了关注。

3.2 气动碟阀设计

气动蝶阀利用二位三通电磁换向阀控制开关。电磁换向阀回路中串联继电器,PLC输出信号控制继电器实现阀门的开闭。阀位信号接入ET200模块,由PLC控制系统采集并显示。

3.3 电动减压阀设计

减压阀控制信号为4~20 mA模拟量,与压力传感器、PLC控制器形成闭环控制,通过模拟量信号对阀门的开度实施调节,从而控制气源压力。

4 结论

在某空间模拟试验系统配套的舱压调节系统设计中,结合舱压稳定保持的需求,在分析影响舱压稳定的主要因素的基础上,确定了主、被动控制的补气策略,开展了大量的仿真模拟计算和分析,实现了系统和结构的优化设计,满足了动力装置热试车试验的使用要求。