基于CFD商用车热保护仿真与验证

2019-10-18成陆增俊韦尚军

张 成陆增俊韦尚军

(1.广西壮族自治区汽车内燃机质量检验站,广西 柳州 545005;2.桂林电子科技大学 机电工程学院,广西 桂林 541004;3.东风柳州汽车有限公司 商用车技术中心,广西 柳州 545005)

引言

商用车的内部空间的零件分布十分紧密,对内部对流换热形成较大阻力[1]。随着商用车的承重性能和动力的需求不断提升,间接导致发动机的散热量持续增大。有可能导致橡胶件或电线软化,甚至会减少元器件的使用寿命,引起汽车自燃。因此,设计的初始阶段,需要对发动机舱内热量进行仿真,避免出现热量聚集区[2,3]。

早期的散热分析要在原型车制造出来才能实施 ,开发时间长并且成本高。而现在普遍采用的计算机CFD仿真[4],可以快速的预测热源产生的位置,并且根据流场的情况进行散热分析。目前,许多研究人员在这方面做了大量研究。邓康耀教授[5]对汽车排气系统热端采取CFD分析,根据热源分布进行隔热罩的设计,以隔离高温保护发动机舱内部零件;针对某商用车发动机舱内散热过高的问题,王丰之[6]对其进行热管理分析,并根据流场的结果采用导流罩导流的办法增加散热器进风量,有效的提高了发动机舱内散热效率;Vivek Kumar教授[7]通过用有限元结合Flow Network Modeling的方法,对车辆内流场与热场进行析,并且仿真结果与实验结果十分接近,达到预期要求。

本研究基于CFD流体力学原理与传热学原理,对某国产重型商用车进行数值计算分析,找出造成其发动机舱产生热害的来源,并且根据分析结果制定相应的改进方案。

1 基本控制方程

因为进入商用车发动机舱内空气流速较低,气流密度变化不大,可以近似为常数[8]。由于舱内模型复杂 ,容易引起分离 ,所以应按湍流处理。各基本控制方程表示如下:

质量守恒方程,微分表达法:

(1)

式中,ρ—— 密度

μ—— 速度矢量

动量守恒方程:

(2)

式中,μi—— 平均速度分量,m/s

p—— 静压力,MPa

xi—— 对应的坐标分量

μeff—— 湍流有效黏性系数

温度能量守恒:

(3)

式中,T—— 温度,℃

k—— 流体的传热系数

cp—— 比热容,J/(kg·℃)

ST—— 流体的黏性耗散项

湍流动能k方程:

-ρε-YM+Sk

(4)

湍动能耗散方程:

(5)

式中,Gb—— 气流引起的湍流能量

GK—— 表明由速度梯度引起的湍流能量[9]

YM—— 湍流脉动扩展对总耗散率的影响是湍流能量耗散率

ε—— 即湍流有效黏性系数

ρ—— 空气密度,kg/m3

C1ε和C2ε为参考常数,取C1ε=1.6和C2ε=1.5;为区域源系数。并且湍流流动能量的湍流数及耗散率的湍流普朗特数,取σk=1.1,σε=1.3。

根据牛顿冷却公式,在相对移动的流体和接触温度不同的固体壁之间[10],流体从较高温度侧传导。

热对流方程:

Q=hA(tw-tf)

(6)

式中,Q—— 对流换热热量

A—— 与流体接触的壁面积,也称为热交换面积

tw—— 固体表面温度

tf—— 环境温度

热辐射方程:

(7)

式中,Q—— 热辐射力

σ—— 辐射系数

ε—— 辐射率

tw—— 表面温度

tf—— 环境温度

2 模型建立与仿真分析

2.1 模型建立

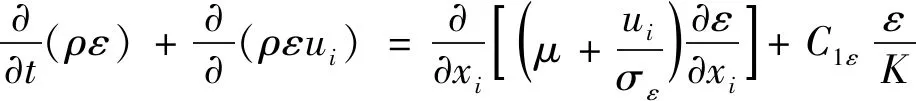

由于商用车模型有许多部件,若全部分析将非常费时,受计算机硬件限制;因此仅对冷却系统、前格栅、发动机、变速器和排气管等零部件参照实物尺寸进行建模,将一些与热分析不相干的零件去除[11]。并且在满足计算精度要求下,需要对部分零部件进行优化处理,具体建模如图1所示。

图1 发动机舱简化模型

2.2 边界设定与网格划分

本次仿真设计是按照卡车散热量最多的最大扭矩工况,相关热源是根据该工况的实测值进行设置。该工况下的发动机转速是1500 r/min,环境温度设定是30 ℃,车速v=20 km/h,计算边界条件设置如表1所示。 入口边界是速度状态,风速是车辆行驶状态的车速。 且方向平行于地面,湍流强度i=0.01;出口为压力出口状态;入口和出口温度与测试温度一致。冷凝器和散热器使用多孔介质模型进行仿真,功率分别设置是65 kW和110 kW。 对流换热模型采用Bossinesq模型,对传热系数设置为1.5 W/(m2·℃);热辐射采用Rosseland模型,辐射系数设置为0.05 W/m3(根据排气管材料设置)。设置某些组件的初始热边界,如表2所示。

表1 边界条件

表2 部分热源

流体域尺寸为:50 m×40 m×35 m,如图2所示。在对整体区域进行网格划分时,将远离发动机舱的外流场区域取大尺寸网格,而对发动机舱周围的网格进行加密[12],以此提高计算精度。生成的网格总数约为1800万个。

图2 模型三维计算区域

2.3 仿真结果分析

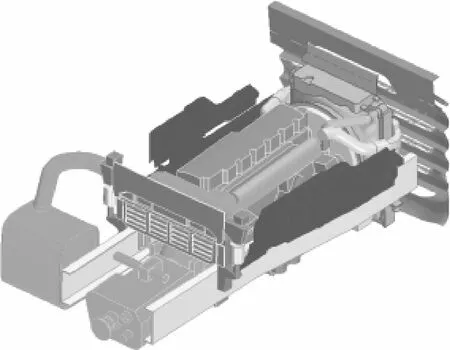

在CFD软件中设置距离地面1.5 m的水平切面进行分析。从图3a水平切面流场矢量图可以看出,空气在挡泥板两端处速度较高,并且气流被排气管加热后直接吹向气囊,造成局部热流聚集。

从图3b水平切面温度云图和等轴侧温度云图,可以看出外漏的排气管热辐射与热流对橡胶气囊和底部挡泥板都有影响,部分区域超过65 ℃,影响塑料部件的工作状态和安全。

图3 发动机舱温度场云图

为了对比仿真模拟和的可靠性,在相同工作条件下进行实车测试。 采用INTEST数字采集设备,在排气管下方纵向间隔15 mm布置6个热电偶传感器进行测试,测出一定范围内其辐射的温度如图4所示。 通过测试和模拟之间的比较获得六个测量点和计算值之间的差异,如表3所示。

图4 测点位置

测点位置仿真值/℃实测值/℃误差/%①71.568.34.4②68.266.42.6③61.459.72④72.169.24⑤65.763.82.8⑥62.258.16.5

从表3可以看出,试验得出的温度值和仿真值有一定的误差。 主要建模中的一些地方简化了处理,实际情况还可能存在零部件之间相互热传导。但误差值在10%以内,这可以解释模拟结果的正确性。 所以温度试验结果只能作为验证的一个参照。

总之,由于排气管的辐射热与行驶过程中空气的流换热,局部温度太高,气囊与挡泥板和排气管热源之间没有隔离。 允许热空气直接流到其表面,导致温度迅速升高,从而影响其性能和使用寿命。 因此有必要对挡泥板与气囊进行热保护处理。

2.4 隔热优化方案

针对CFD仿真中对流换热产生的热害,且气囊与排气管位置相对固定,本研究提出安装直径为17 cm且高15 cm的铝制隔热罩(见图5),对气囊进行热保护。隔热板的表面具有高的热反射率,不会增加或消除热量,并且对热辐射和热流具有良好的屏障效果。

基于CFD结果中热害向下辐射到挡泥板部分,考虑到成本与安装方便的考虑,在排气管增加隔热套管的方式来减少热辐射;隔热材料是由玄武岩纤维,玻璃纤维无纺布和玻璃纤维硅布组成的三层结构,如图6所示。

3 实验验证

3.1 测试方案

本研究采取实车场地试验对比了隔热方案的效果。环境温度为30 ,发动机处于最大扭矩点(转速1500 r/min)。 商用车以20 km/h的速度在跑道行驶40 min,气囊与挡泥板布置测点取温度最高值,具体测点位置如图7所示。

图5 隔热罩

图6 隔热套材料

图7 测点位置分布

3.2 测试结果分析

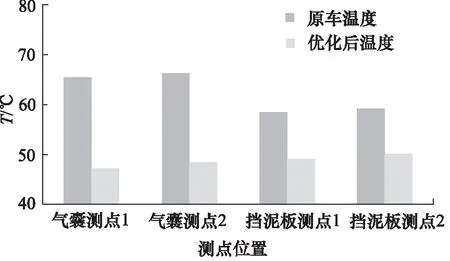

在安装隔热罩后安全气囊温度显着降低。 从图8中可见原车气囊表面测试温度为65.4 ℃和66.2 ℃,优化后同一测点温度为52.2 ℃和55.5 ℃,平均减低了11.95 ℃。 原车挡泥板表面测试温度为58.5 ℃和59.2 ℃,优化后同一测点温度为49.2 ℃和50.1 ℃,平均减低了9.2 ℃。通过改进之后隔热装置明显阻挡了部分热流,使得受保护的安全气囊表面温度低于极限值。

图8 优化前后温度对比

4 结论

(1) 本研究采用流场与热场相结合的分析方法,对卡车热害问题进行分析。结果表明排气管向周围零部件辐射热量,因为缺乏有效的热保护,导致气囊与挡泥板温度较高。测试与仿真结果之间的误差小于10%,表明CFD数值模拟分析方法具有可靠性,可以通过仿真进行优化和改进,提高工作效率;

(2) 根据分析结果提出安装隔热罩与隔热套的防护措施,优化后气囊表面温度平均下降了11.95 ℃,优化后挡泥板表面温度平均下降了9.2 ℃。 证明了热源表面的隔热措施取得了良好的效果,该结果可应用于同款商用车产品设计,为今后实际热害问题提供解决思路。