基于Fluent的柴油机冷却环道流动特性分析

2019-10-18

(青岛黄海学院,山东 青岛 266427)

引言

柴油机相比于汽油机的油耗更低,动力更强,其应用不仅局限于拖拉机,很多大货车,甚至是很多轿车上都有搭载[1]。比如在某些发达的欧洲国家,超过一半的乘用车所搭载的发动机均为柴油机。柴油发动机的循环冷却是影响工作性能的关键问题[2],也是近年来的研究热点。目前,主流的柴油机多数采用环道冷却方法,可有效地缓解活塞的过热问题,提升发动机部件的热疲劳寿命。从本质上讲,冷却环道内为典型的气液两相动态流动,但采用传统的稳态计算方法无法实时地反映出工作状态。为深入研究柴油机冷却环道内的瞬态流动及传热特性[3],本研究应用计算流体力学方法,结合动网格技术,基于Fluent实现一种多相流流动的传热计算,获取工作参数对环道油液体积率和平均换热系数的影响规律,为柴油机的优化设计以及性能提升提供依据。

1 冷却环道CFD模型

1.1 湍流模型和相界面模型

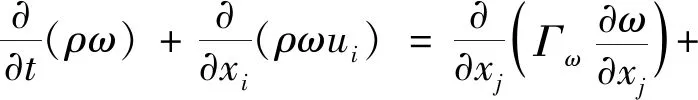

柴油机活塞上的环道冷却过程本质上属于振荡性冷却流体的湍流流动[4]。根据文献[5-7]中研究结论可知,采用SSTk-ω湍流模型可获取更佳的计算精度,可准确地捕捉近壁参数,但是该湍流模型对于入口湍动参数的敏感性较差。为此,综合引入k-epsilon模型,组成典型的双方程模型,其数学表达式为:

Gk-Yk+Sk

(1)

Gω-Yω+Dω+Sω

(2)

式中,下标i和j分别表示液相和气相;t和ρ分别为时间和密度(与气液体积比例相关);Gk为由平均速度梯度引起的湍流动能生产相;Gω为ω的生成相;Γk和Γω分别为k和ω的有效扩散系数;Yk和Yω分别为k和ω的湍流耗散相;Dω代表正交扩散项;Sk和Sω为源相。

湍动能k和ω的计算表达式为:

(3)

(4)

式中,u—— 流体平均速度

I—— 湍动强度

Cμ—— 常数,默认值为0.09

冷却环道内的气液两相流动具有典型地相界面特性,流场参数随着相界面状态的变化而显著变化,比如流场的密度、流体黏度等。同时,相界面又是气液两相流动的媒介,满足质量守恒、动量守恒和能量守恒定律,是实现两相耦合数值计算的依据。在有限元分析软件Fluent中,有两种相界面搜索模型:VOF模型和Level Set模型。VOF模型对于气液两相的处理具有独立性,即假定每个相为单一变量,所有相的总体积定义为1,通过比例参数表达机油和空气的含量状态,但计算不连续。Level Set模型则是通过连续光滑函数表达和估算界面参数,比如曲率和表面张力等,但是对于体积的处理,估算精度有限。为此,提出一种相界面的混合模型,即通过动量方程组的共享实现VOF模型与Level Set模型的耦合运算,不但能够有效地避免非连续计算导致的参数遗漏,而且可以准确地表达出气液两相的体积流动状态。从本质上讲,该计算方法与文献[8]类似,但是简化了Level Set模型的初始化,可将模型生成的界面直接进行校正,在保证计算精度的前提下,大大提升了计算效率。

1.2 控制方程

根据发动机的工作原理可知,随着机油的喷射,部分机油将填补空气的空间,形成气液两相流动[9]。由于两相之间的阻力较大,气液融合和边界散热问题可近似忽略。冷却环道内的三维瞬态导热微分方程可表示为:

(5)

式中,a—— 热扩散率

在活塞垂直往复运动过程中,环道内的气液两相除了传热还存在惯性震荡问题。根据CFD计算原理可知,流场特性的求解依赖于动量方程和能量方程,其数学表达分别为:

(6)

(7)

式中,u—— 速度

p—— 压力

Fi—— 体积力

μ—— 等效动力黏度,与气液体积比例相关

E,T—— 质量平均变量参数

根据动量方程、能量方程以及两相流的质量连续性可实现速度流场的求解。在仿真计算时,采用Simple算法,速度和压力的交互运算基于用PISO算法。此外,可首先降低压力和动量的亚松弛因子[10],然后逐渐促使计算收敛,可明显地提升计算效率。

2 有限元仿真与验证

2.1 模型前处理

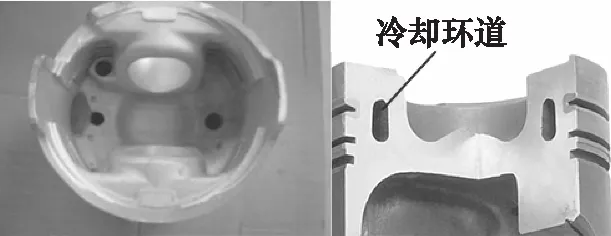

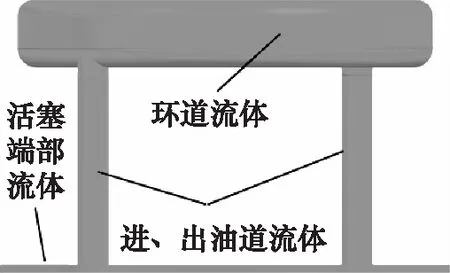

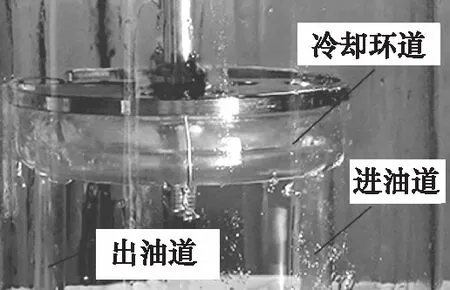

柴油机冷却环道如图1所示,在建立有限元模型时,其气液两相流动模型包括冷却环道流体、进出油道流体、活塞端部流体(可简化为圆柱结构),如图2所示。

图1 环道结构

图2 冷却环道三维模型

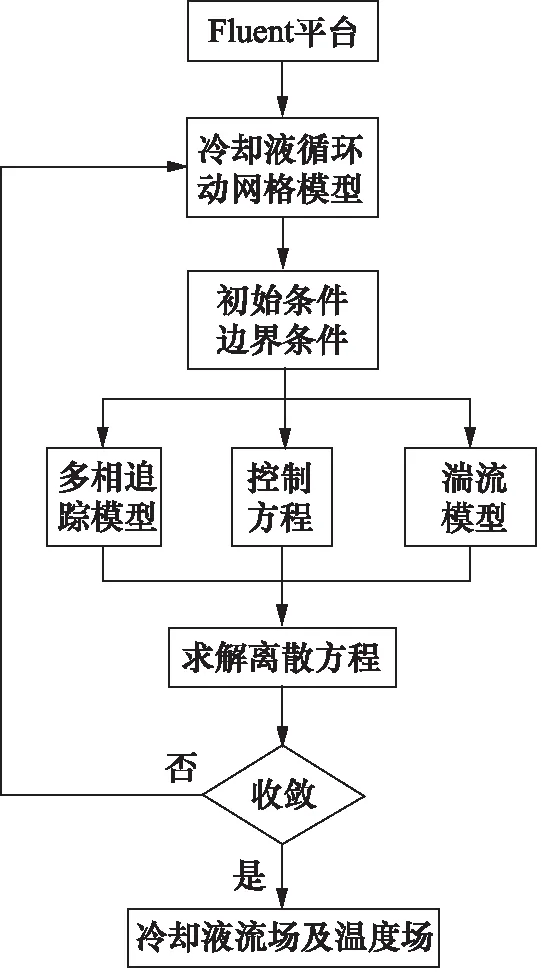

对于流体有限元计算,网格的划分是影响计算效率和计算精度的关键。对于活塞本身的运动,采用动网格技术实现垂直往返模拟。由于横向移动幅度较小,可忽略。整个仿真计算流程如图3所示,根据传热边界条件以及初始条件进行多相追踪模型、控制方程和双湍流模型的求解。根据模型的主次因素,忽略活塞二阶运动[11]对动网格的影响,并且假定流体为均匀相。

图3 数值计算流程图

2.2 两相流动实验验证方案

柴油机的冷却环道流动实验基于发动机喷流试验台实现。如图4所示,通过3D打印方法制备出冷却环道和进出油通道,并安装至实验台。可以看出:冷却环道顶端连接顶杆,用于模拟活塞的往复运动,可预设发动机转速控制往复频率,并通过瞬态位置确定曲轴的转角α;进油通道连接喷嘴,通过液压站实现机油回流。冷却环道和进出油通道均为透明材质,可通过高速相机捕捉到气液两相的瞬时流动状态。

图4 试验后的摩擦副表面形貌

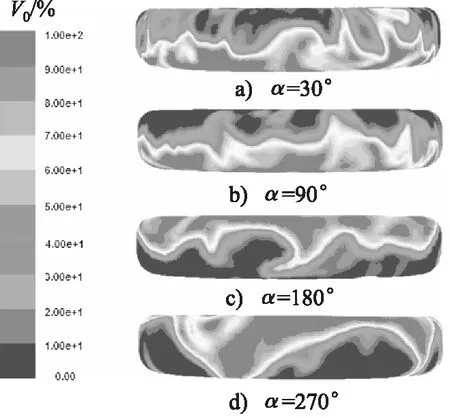

设定喷流实验台中的活塞运动速度,模拟对柴油发动机转速为500 r/min时的环道流动,可得出曲轴转角α分别为30°和90°时的气液两相分布状态如图5所示。相同条件下,CFD模型计算得出冷却环道内油液的体积率(V0)如图6所示。通过实验验证可知,冷却环道内两相流动的实验结果与仿真结果基本一致,该两相流动数值模拟方案具有良好的可行性。研究结果可以看出: 在曲轴转角由0°开始增大时,机油将冲击冷却环道,油液首先表现出明显的分层现象,随着活塞的运动,机油量开始递增,分层现象逐渐不明显,但底层的机油由于惯性基本保持原始状态;当曲轴转角趋于90°时,气液两相流动近似对称分布;当曲轴转角为180°时,液态相开始冲击环道上壁,此时环道底端为气相;当曲轴转角为270°时,液相开始逐渐脱离环道上壁向环道底端运动,并随着发动机运转近似周期性地循环流动。

图5 不同曲轴转角下的环道流动状态实验结果

图6 不同曲轴转角下的环道气液流动状态仿真结果

3 结果讨论

3.1 柴油机转速对冷却环道流动特性的影响

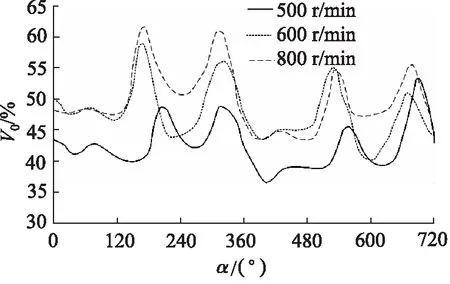

为了研究发动机转速对冷却环道内油液的体积率(V0)和平均换热系数(λ)的影响,分别在500,600,800 r/min的条件下对双相流模型进行仿真计算,最终得出不同曲轴转角下的油液体积率和平均换热系数变化规律分别如图7和图8所示。

图7 不同转速条件下的液相体积率变化

图7中可以看出,冷却环道内的油液比例随着发动机转速的增大而增大。在较高的转速条件下,虽然单位时间内的油液喷射量略有减小,但是油液的振荡强度明显增加,这两方面的综合作用使得油液的体积率增大。图8中可以看出,冷却环道的平均换热系数随着柴油机转速的增大而增加,而且在较高转速条件下的换热系数更为稳定。这是由于活塞往复运动频率的增大导致油液冲击环道壁面的速度增大,因而单位时间内通过对流换热作用带走的热量更多。此外,相比于油液体积率,发动机在不同曲轴转角下的平均换热系数表现出更为相似的波动趋势。

图8 不同转速条件下的平均换热系数变化

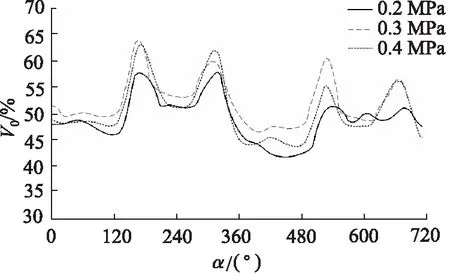

3.2 油压对冷却环道流动特性的影响

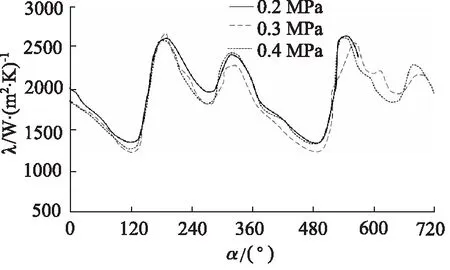

油压是指冷却环道进油喷嘴的喷射压力,是发动机活塞最重要的工作参数之一[12]。采用相同的计算方法,分别在油压为0.2,0.3,0.4 MPa条件下得出不同曲轴转角下的油液体积率和平均换热系数变化规律如图9和图10所示。

图9 不同油压条件下的液相体积率变化

图10 不同油压条件下的平均换热系数变化

图9和图10可以看出,油压对于油液体积率和平均换热系数的影响较小,特别是对换热效果的影响。机油的体积率并未随油压的增大而增大,这是由于较大的油压将导致喷油发散角的增大,机油注入进油口时的回流增大,因此在单位时间内进入冷却环道内机油量反而减小,冷却环道内的油液荡强度减弱,使得机油的体积率和换热系数不会明显提升。由此可见,过大的油压不利于冷却效果。

3.3 油温对冷却环道流动特性的影响

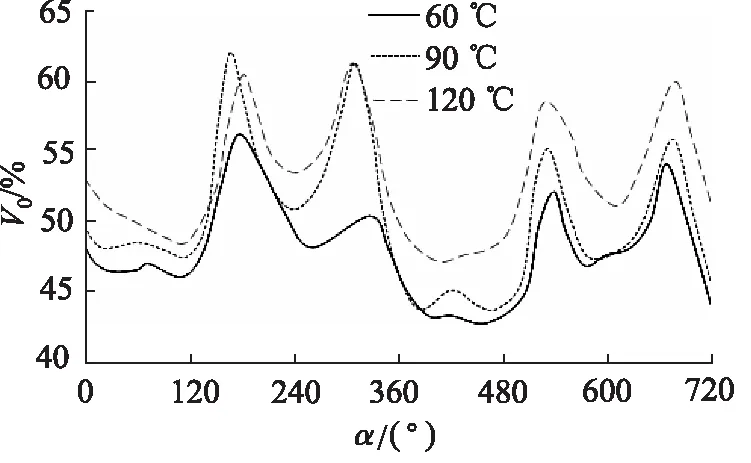

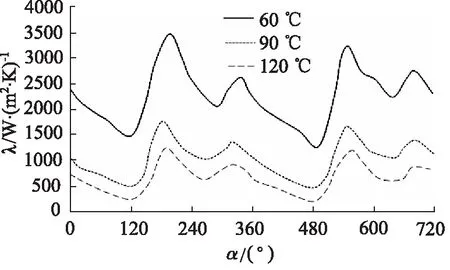

温度是影响机油黏度的最关键参数,也是影响冷却环道换热效果的最重要因素之一[13]。在油液分别为60,90,120 ℃条件下得出不同曲轴转角下的油液体积率和平均换热系数变化规律如图11和图12所示。

图11 不同温度条件下的液相体积率变化

图12 不同温度条件下的平均换热系数变化

图11可以看出,温度对机油体积率的影响较为显著,随着温度的升高,机油体积率表现出增大趋势。这是由于机油的黏度随着温度的升高而减小,使得油液“稀薄”,利于油膜产生。随着发动机的工作,活塞往复运动,较高温度的机油更易于黏附于环道内壁,油液的体积比例增大。图12可以看出,随着机油温度的增大,平均换热系数减小。这是由于高温条件下的机油振荡作用相对更弱,因而单位时间内带走的热量更少。

4 结论

整个CFD模型并未考虑气液界面的转化,这是由于柴油机的最高转速相对较小,因此由振荡作用导致的气液不规则界面并不显著。通过与试验结论的比较可知,基于Fluent的冷却环道两相流动模型具有良好的可行性。针对发动机转速、喷嘴油压和油液温度等三种不同的工作参数,分别对比研究机油体积率和平均换热系数的变化可知:

(1) 柴油机转速对油体积率和平均换热系数的影响具有一致性,均随着转速的增大而增大;

(2) 油压对于油液体积率和平均换热系数的影响较小,而且过大的油压并不利于冷却效果;

(3) 油液温度对油体积率和平均换热系数的影响规律是相反的。