Fe/CaO载氧体作用下生物质化学链气化研究

2019-10-18李敏孙来芝陈雷杨双霞冯洪庆张晓东

李敏, 孙来芝, 陈雷, 杨双霞,冯洪庆, 张晓东

(1.中国石油大学(华东)储运与建筑工程学院,山东 青岛 266580;2.齐鲁工业大学(山东省科学院),山东省科学院能源研究所,山东省生物质气化重点实验室,山东 济南 250014;3.集美大学机械与能源工程学院,福建 厦门 361021)

生物质能是资源非常丰富的可再生能源,又是环境友好的低碳能源,对生物质能源的开发利用能够有效解决当今世界的能源需求以及CO2排放带来的温室效应问题[1]。生物质热解气化技术能够将低品位的固体燃料转化为高品位燃气,可用于发电、化学品生产等,能源转化效率为70%~90%,是主要的现代生物质能源开发技术之一。传统的气化技术是在高温下使生物质燃料与富氧气体等气化剂发生部分氧化反应,将生物质燃料转化为含有CO、H2、CH4和CnHm等气体燃料的过程,同时也会产生大量的轻烃、大分子焦油和其他大分子成分,导致获得的气体品质较低[2]。此外,气化技术需制备富氧气化剂,且反应过程会消耗热量,均大为增加了成本。为了提高可燃气体的质量,降低成本,研究者将氧化还原性较强的金属氧化物作为载氧体,为气化过程供氧,提出了生物质化学链气化技术。

生物质化学链气化技术是一种新的、高效的气化技术,其基本原理是以载氧体中的晶格氧代替气化剂的分子氧参与反应,通过控制载氧体与生物质的比例得到以H2和CO为主要成分的合成气[3-4]。在这个过程中,载氧体能够循环使用,降低了成本;空气反应器中载氧体的氧化反应是一个放热过程,反应放出的热量被载氧体带到燃料反应器中为燃料的气化提供热量,使得整个反应无需外加热源就能连续进行;此外,载氧体能起到催化的作用,能够提高碳转化率。

载氧体在化学链气化过程中起到至关重要的作用,目前研究较多的是金属氧化物[5-6],其中,Fe2O3基载氧体具有较好的载氧能力,廉价易得,无污染,因此受到了广泛关注。赵坤等[7]在热重红外联用仪上证明了Fe2O3作为载氧体在生物质气化过程中所起到的活化作用。Huang等[8]研究了以Fe2O3基为载氧体的生物质化学链气化过程,Fe基载氧体的加入使得气体转化率由0.75 Nm3/kg提高到1.06 Nm3/kg,碳转化率由62.23%提高到87.63%,并且其在循环20次时仍具有较好的反应活性;Fe2O3载氧体的释氧和恢复氧都是逐级过程。在气化过程中不可避免地产生了CO2,其相对浓度能占30%以上,而CaO是一种良好的催化剂和CO2吸收剂。Udomsirichakorn等[9]将CaO用到生物质化学链气化过程中,将CO2相对浓度降低到4.98%,但是CaO在高温下会发生失活。Xu 等[10]指出,用于化学链气化能够减轻CaO的失活。

本文选用Fe2O3和CaO复合作为载氧体,分别用机械混合法和浸渍法制备了4种不同Fe负载量的Fe/CaO载氧体,首先对载氧体进行了XRD、H2-TPR、CO2-TPD等表征,分析了不同制备方法以及不同Fe负载量对载氧体性能的影响。以木屑为生物质原料在固定床装置上进行了生物质化学链气化实验研究,分析了不同Fe负载量对气体转化率、产气量、气相产物成分等的影响。

1 实验材料与方法

1.1 实验材料

实验采用的生物质原料为木屑,经干燥、粉碎、烘干后过筛,筛选出30~40目的颗粒,在烘箱120 ℃下烘干12 h使其质量恒定,然后密封储存在干燥皿里备用。木屑的工业分析和元素分析见表1。元素分析采用Elementar Vario MACRO cube有机元素分析仪,直接测定C、H、N、S元素含量,而氧含量则通过差减法得到。工业分析采用SDTGA5000工业分析仪,并参照国标GB/T 212—2008《煤的工业分析方法》[11]进行数据分析。

载氧体制备方法的不同会导致其性能不同,本实验的载氧体利用机械混合法和浸渍法制备。机械混合法为:首先将CaO在研磨机里研磨成粉末状,并于马弗炉中900 ℃空气氛围下煅烧4 h以增强其机械强度;称取一定质量的Fe2O3和经过预处理的载体CaO并混合均匀,在马弗炉900 ℃下煅烧活化4 h,自然降温至室温后研磨筛分得到载氧体材料,储存在密封袋里备用。浸渍法为:首先称取Fe(NO3)3·9H2O溶于去离子水中生成一定浓度的Fe(NO3)3溶液,将一定质量的经过预处理的载体CaO与Fe(NO3)3溶液混合,用玻璃棒搅拌均匀并于空气氛围下静置4 h,使活性组分与载体充分浸渍;将浸渍完全的载氧体置于120 ℃烘干18 h以除去水分,在马弗炉900 ℃下焙烧4 h使其活化,自然降至室温后研磨成粉末状,筛选粒径范围小于100目的颗粒置于密封袋里保存备用。载氧体以Fe的质量百分比命名,本实验利用机械混合法制备了4个浓度的载氧体,分别为mix20%Fe/CaO、mix40%Fe/CaO、mix60%Fe/CaO、mix80%Fe/CaO。为了分析制备方法对载氧体性能的影响,利用浸渍法制备了Fe负载量40%的载氧体命名为im40%Fe/CaO。

1.2 实验装置及流程

采用固定床反应系统进行木屑的化学链气化实验,实验装置如图1所示,主要包括供气及气流量控制系统,石英管反应器系统,自动程序升温加热炉系统,焦油冷凝干燥系统,气体收集与分析系统。其中,供气系统以氮气作为载气,氮气从气瓶流出进入实验系统前,经过流量计设置体积流量。石英管内是木屑热解气化的反应区,其反应所需要的热量由电加热炉提供,床温由热电偶监测。石英管内部用铁丝悬挂小石英瓶用来盛放物料,小石英瓶容积10 mL,一般装填生物质原料2~3 g,载氧体按照与生物质一定的比例添加。焦油冷凝干燥系统由水槽、洗瓶和气体排空管等组成,在水槽中放入冰块以保持恒定低温,洗瓶用于收集气化产生的焦油和水以及其他可凝杂质。

图1 固定床装置示意图Fig.1 Schematic of the fixed bed reactor system

具体操作步骤如下:(1)实验开始前,连接好各个装置,盛放物料的石英瓶用铁丝拉到最上端(避免在达到研究反应温度前发生裂解);然后检查装置的气密性,打开气瓶阀门通入N2,设置其流量为30 mL/min,在末端用皂膜流量计测出气流流量,连续三次测量流量示数与装置前设置值误差小于5%则气密性良好。(2)确认气密性良好后,将氮气载气流量设置为50 mL/min;将电加热炉设置程序升温,终温为反应温度,持续时间为40 min。(3)当加热炉升温到反应温度时,立即将盛有物料的小石英瓶用铁丝送到炉子中部(此处的温度最接近设定的反应温度),同时将气体收集袋连接到装置末端,反应收集气体时间为40 min;密封好气袋,用气相色谱分析仪检测气体成分。(4)实验结束后,继续通入氮气直至温度降到200 ℃以下,防止残碳与空气接触发生燃烧。(5)待反应管温度降到室温,称量洗瓶实验后的质量,与实验前质量差为得到焦油的质量;小石英瓶装物料前和反应后的质量差为残碳和载氧体反应后的质量。

生物质热解气化得到的气体产物用安捷伦气相色谱仪检测,其型号为Agilent Technologies 6890N。采用TCD检测器,利用安捷伦化学工作站进行数据处理。反应生成的液体产物经过冷凝干燥系统收集在干燥瓶里,通过实验前后称量干燥瓶得到质量差计算其质量。固体残碳残留在料杯中,通过实验前后称重,计算出质量差,并对其进行XRD(x-ray diffraction)分析,仪器型号为PANalytical Empyrean X射线衍射仪,2θ扫描角度为10°~80°。

每一实验进行3次以确保实验的可重复性,3次实验结果数据差在±0.05%以内,取其中一次作为数据结果。

1.3 实验数据处理

如表2所示,在本文中,气体相对含量Cx为气体组分占总气体的体积百分比,Vx为各种气体组分(H2、CO、CO2、CH4、C2-C3组分等)的体积,单位为mL。产气量Gv则定义为每克干生物质原料产生的气体产量,单位为mL,nN2为氮气流量,t为反应收集气体的时间,CN2为气相色谱仪测量结果中氮气的相对含量,mB为生物质的质量。合成气产气量G为每克干生物质原料产生的H2和CO的气体产量,单位mL。

表2 实验数据处理

2 实验结果及分析

2.1 载氧体表征

为了得到制备载氧体的物化性质,对得到的载氧体进行了表征。

2.1.1 XRD表征与分析

对浸渍法和机械混合法制备的相同Fe负载量的载氧体进行了XRD表征,以考察载氧体的晶体结构。不同制备方法得到的40%Fe/CaO载氧体的XRD表征结果见图2。机械混合法制备的载氧体在2θ为29.4°、31.9°、33°、33.4°、43.4°和46.5°处出现了较强的Ca2Fe2O5衍射峰,说明Fe2O3和CaO在高温煅烧的相互作用下形成了Ca2Fe2O5相。浸渍法得到的载氧体Ca2Fe2O5的衍射峰相对更多,可能是浸渍法使Fe基活性组分负载在CaO上并经过高温而生成Ca2Fe2O5相。两种制备方法得到的载氧体都检测到了Ca(OH)2和Fe2O3的衍射峰,Ca(OH)2应该来源于CaO相的吸水。对比两种载氧体出现Ca(OH)2和Fe2O3衍射峰的强度,机械混合法明显强于浸渍法,即CaO的吸水性和Fe2O3比例更大,说明浸渍法制备im40%Fe/CaO载氧体中CaO和Fe2O3的相互作用更强。

图2 不同制备方法得到的40%Fe/CaO载氧体XRD表征Fig. 2 XRD patterns of the 40% Fe/CaO oxygen carrier using different preparation methods

2.1.2 H2-TPR表征与分析

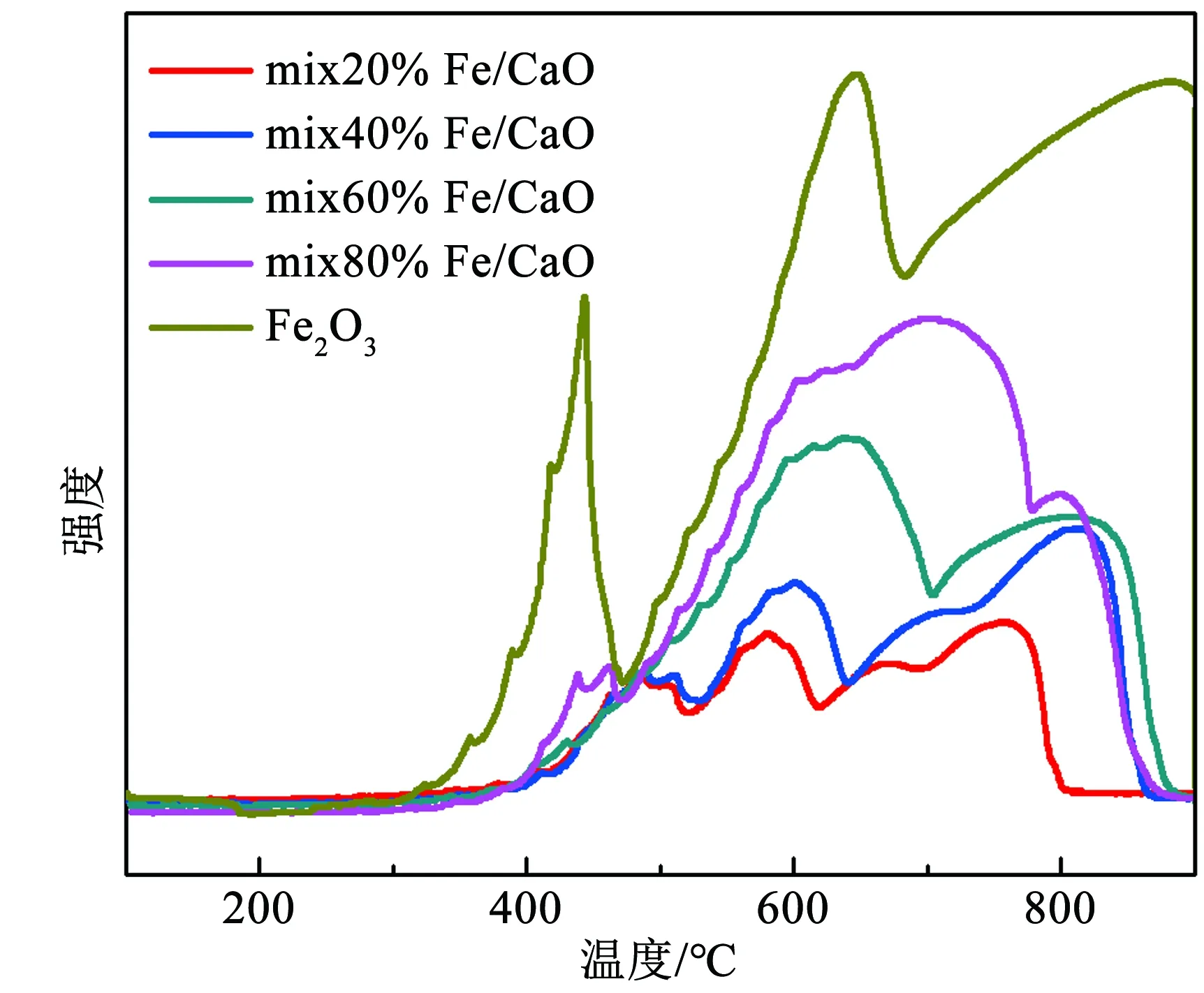

载氧体的还原性是影响生物质化学链气化的重要参数之一。还原性越好,载氧体的供氧能力越强,为了检测本实验中载氧体的还原性,对其进行了H2-TPR表征,以机械混合法制备得到的不同Fe负载量的Fe/CaO载氧体的H2-TPR曲线如图3所示。

图3 不同Fe负载量的载氧体的H2-TPR分析图Fig.3 The H2-TPR patterns of the Fe/CaO oxygen carriers in case of different Fe loadings

从图3中可以看出,纯Fe2O3有3个还原峰,分别在443 ℃、646 ℃和883 ℃,对应Fe的氧化物逐级还原的峰:Fe3+→中间价态→Fe2+→Fe,说明Fe氧化物的还原是随着温度升高逐级发生的[12-13]。对于机械混合法制备得到的载氧体,能够明显看出4种载氧体都有3个还原峰。随着Fe2O3负载量的降低,还原峰的高度降低,还原性减弱,第一个还原峰出现的温度随着Fe负载量的增大而增大,第二、三个还原峰出现的温度逐渐降低,CaO的添加降低了Fe2O3的还原温度,这有利于生物质化学链气化在较低的温度下进行。

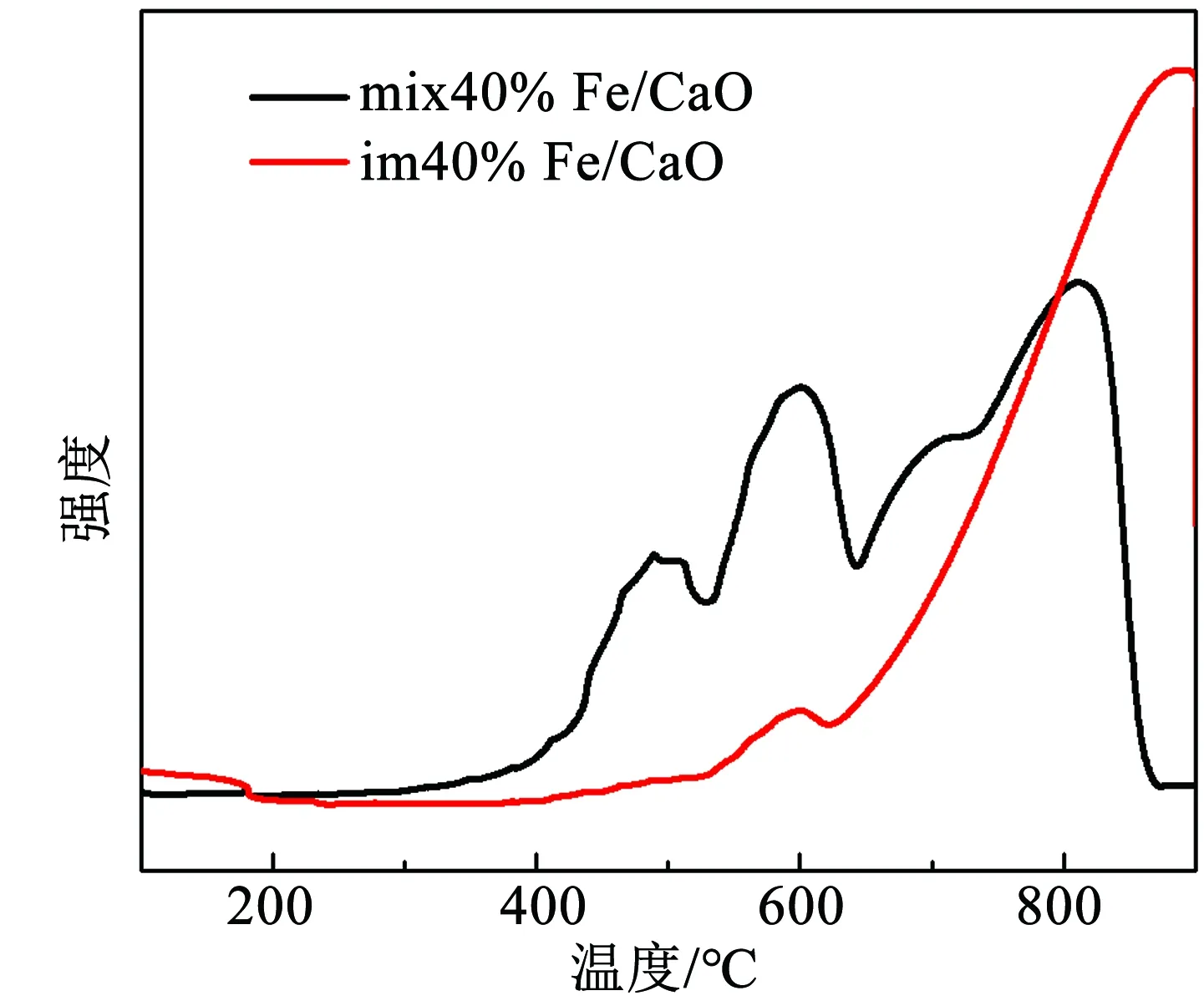

为了进行对比,将通过机械混合法和浸渍法制备得到的Fe负载量为40%的Fe/CaO载氧体进行对比,如图4所示。im40% Fe/CaO载氧体还原峰之间温度界线不再明显,原因可能是浸渍法制备的载氧体中颗粒大部分以Ca2Fe2O5的形式存在,其还原性较低。相同Fe负载量的情况下,机械混合法制备的载氧体的还原性优于浸渍法。

图4 不同制备方法得到的40% Fe/CaO载氧体的H2-TPR分析图Fig. 4 The H2-TPR patterns of 40% Fe/CaO obtained using different preparation methods

2.1.3 CO2-TPD表征与分析

生物质气化产物中通常含有大量的CO2,因此要对载氧体的CO2吸收性能进行评价。CO2吸收性高的载氧体能够有效地改变水气变换反应的化学平衡,从而提高H2的产量。为了检测载氧体对CO2的吸附能力,对载氧体进行了CO2-TPD表征,图5给出了不同Fe负载量的Fe/CaO载氧体的表征结果。从图中可以看出,随着Fe负载量的增大,峰的强度和峰面积下降,说明载氧体对CO2吸附性减弱。此外,吸附在较弱的碱性部位的CO2在较低温度下就能被解吸,吸附在较强碱性部位的CO2则在较高温度被解吸[14]。峰的最高点对应的温度随着Fe负载量的增大而降低,mix20%Fe/CaO的峰值最大处为699.8 ℃,mix80%Fe/CaO的峰最大处为621.5 ℃,说明Fe的负载量越大,载氧体的碱性越弱。

图5 不同Fe负载量的载氧体的CO2-TPD表征Fig. 5 The CO2-TPD patterns of the Fe/CaO oxygen carriers in case of different Fe loadings

图6为机械混合法和浸渍法制备得到的40%Fe/CaO载氧体的CO2-TPD表征。由图可知,机械混合法和浸渍法制备得到的载氧体CO2-TPD曲线的趋势一致,都在630 ℃左右有一个CO2吸收峰,机械混合法得到的mix40%Fe/CaO的CO2吸收峰明显大于浸渍法得到的im40%Fe/CaO,因此相同Fe负载量时机械混合法得到的载氧体CO2吸收性更强。

图6 不同制备方法得到的40%Fe/CaO载氧体的CO2-TPD表征Fig.6 The CO2-TPD patterns of 40% Fe/CaO oxygen carriers obtained using different preparation methods

2.2 固定床实验结果分析

2.2.1 对三相产物分布的影响

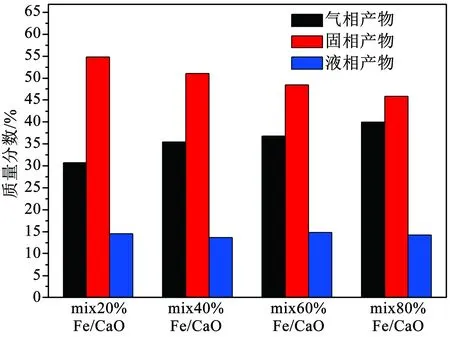

为评价不同Fe负载量的Fe/CaO载氧体的性能,对在固定床上850 ℃条件下木屑化学链气化得到的三相产物进行产率分析,机械混合法制备得到的载氧体作用在生物质化学链气化实验得到的产物收率如图7所示。

图7 机械混合法制备的不同载氧体作用下生物质化学链气化三相产物分布Fig.7 The three-phase product distribution of biomass chemical looping gasification with different oxygen carriers prepared by the mechanical mixing method

从图7中可以看出,气相质量分数随着Fe浓度的增大逐渐增大,Fe的负载量从20%到80%,气体产率从30.7%增加到39.9%,说明Fe浓度增大使得气化反应更充分。不同的Fe/CaO载氧体作用下得到液相的质量分数基本不变,约为14%左右,这一结果比较合理,因为载氧体的种类对热解阶段没有影响[15]。在三相产物中固相产物所占比例最大,这是因为本实验中载氧体与生物质发生了复杂的氧化还原反应,难以将二者分离,所以无法确定其质量,所有固相产物中包含了载氧体的质量。固相所占的质量分数随着Fe浓度的增大逐渐降低,分析其原因,Fe基含量越大,载氧体与残碳反应生成CO或者CO2就越多,这也进一步说明了Fe基载氧体可以为木屑气化供氧。

2.2.2 对制备合成气的影响

利用收集到的主要气体的相对浓度和产气量,比较了机械混合法制备的不同Fe负载量的Fe/CaO载氧体在生物质化学链气化制备高品质合成气中的性能,如图8所示。

图8 不同载氧体作用下生物质燃气组分相对含量和产气量Fig. 8 Gas concentrations and yields from biomass gasification in the presence of Fe/CaO oxygen carriers with various Fe loadings

从图8可知,随着Fe负载量的增加,生物质转化所得到的气体总产量呈现增大趋势,从604.4 mL增大到663.5 mL,说明Fe负载量越大促进了生物质的转化,生物质气化反应进行得越完全。H2的产气量在mix40%Fe/CaO载氧体作用下达到最大值为146.6 mL,之后随载氧体中的Fe浓度增大略有降低,从143.2 mL降低到119.6 mL,其相对含量呈降低趋势,从23.7%降低到18.0%。同时,CO的产气量在mix40%Fe/CaO载氧体作用下也达到最大,为306.8 mL,在其余载氧体作用下产气量总体变化不大,从281.6 mL升高到290.2 mL,说明mix40%Fe/CaO能更好地促进水气变换反应。CO相对含量略有降低趋势,从46.6%降低到43.7%,主要归因于总产气量的增大。载氧体中Fe负载量增大时,CO2的产气量呈现剧烈的上升趋势,从94.0 mL升高到172.0 mL,相对含量从15.6%升高到25.9%。可以认为,Fe负载量越大,载氧体为木屑气化提供更多的供氧,使得木屑裂解产生的半焦氧化为CO2,一方面CO2产气量增大对各气体的相对浓度有稀释作用,有利于各气化反应的正向进行;另一方面,在Fe/CaO载氧体的作用下,能够催化焦油和碳转化生成更多的合成气[16]。同时,Fe负载量的增大,也从另一方面减小了CaO的相对比例,从而对CaO与CO2之间的吸附作用产生影响。

机械混合法和浸渍法得到的40%Fe/CaO载氧体作用于生物质化学链气化得到的气体产气量和相对浓度对比如图9所示。从图中可以看出mix40%Fe/CaO得到的气体产量(663.5 mL)大于im40%Fe/CaO量(650.1 mL),因此,相比较而言,mix40%Fe/CaO更有利于生物质的气化过程。分析其原因认为浸渍法制备的载氧体材料使Fe2O3和CaO反应生成了较多的Ca2Fe2O5相,可能是其较为稳定,减弱了向生物质转化的供氧能力,从而使得到CO和CO2产气量较低,同时也使得CaO对于生物质气化的催化作用减弱,抑制了H2的产气量。从实验结果看,机械混合法制备得到的载氧体比浸渍法性能更优,具体表现在总产气量更大,合成气产气量和有效组分相对含量更高。

图9 40%Fe/CaO载氧体作用下生物质燃气组分相对含量和产气量Fig. 9 Gas concentration and yields from biomass gasification in the presence of 40% Fe/CaO oxygen carriers using different preparation methods

2.2.3 反应后Fe/CaO载氧体的XRD表征

图10是反应前后40%Fe/CaO载氧体的XRD表征对比,两种制备方法得到的新鲜的载氧体主要有Ca2Fe2O5、Ca(OH)2和Fe2O3,而反应后的载氧体中没有Ca2Fe2O5的衍射峰,载氧体中Ca2Fe2O5参与了气化反应生成CaO和Fe等。反应后的载氧体在2θ=44.7°时有一个较大的Fe的衍射峰,说明Ca2Fe2O5和Fe2O3为生物质气化供氧,反应后被还原为Fe,而CaO的晶体结构基本没有发生变化,其在化学链气化过程中应该主要是起到了催化作用。

图10 反应前后mix40%Fe/CaO和im40%Fe/CaO载氧体XRD表征Fig.10 XRD patterns of the fresh and used mix/im 40% Fe/CaO oxygen carriers

3 结论

利用机械混合法和浸渍法制备不同负载量的Fe/CaO载氧体,晶体结构表征发现Fe2O3和CaO相互作用生成了Ca2Fe2O5,而且浸渍法制备的材料中两者的相互作用更强。随着Fe负载量由20%增大到80%,载氧体的还原性逐渐增强,CO2吸附性逐渐降低,碱性逐渐减弱,而且对于相同负载量的Fe/CaO载氧体,机械混合法制备的载氧体还原性更高。对比反应前后载氧体的元素价态,Fe/CaO载氧体反应后主要检测到零价Fe和CaO,证明了其较好的供氧性能和催化性能。

固定床实验表明随着Fe负载量的增大,在Fe/CaO载氧体作用下生物质化学链气化得到的气体产物收率增大,机械混合法制备载氧体作用下气相产物收率由31.1%升高到39.6%,固相产物收率由55.6%降低到45.5%。Fe负载量越大使得为生物质气化的供氧更为充分,气化反应进行得越完全,因此总产气量由604.4 mL增大到663.4 mL。就气化所得合成气成分而言,Fe负载量的增大导致CO2产气量明显增大,而CO产气量呈先增大后减小的趋势,载氧体供氧不足抑制了碳的气化,而过量供氧时则促进了CO2的生成。采用mix40%Fe/CaO载氧体材料时,得到H2和CO的产气量分别为146.6 mL和306.8 mL,为所采用反应条件下最优的合成气组成。