盘龙铅锌矿浮选铅中矿工艺矿物学特征研究

2019-10-16董艳红杨建文陈代雄

肖 骏,董艳红,杨建文,陈代雄

(湖南有色金属研究院 复杂铜铅锌共伴生金属资源综合利用湖南省重点实验室, 湖南 长沙 410100)

现阶段选矿过程中的工艺矿物学研究方向主要为矿石入选前的原矿性质研究,通过扫描电镜矿物定量分析(Qi, 1993)、光学显微镜(Chen and Xiao, 2017)、单体解离度测定(温德新等, 2014)、X射线衍射(Bonietal., 2009)、电子探针(Cheng, 2013)及MLA工艺矿物学自动分析服务系统(杨久流, 2004; Xuetal., 2019)等多种综合手段查明原矿矿石中矿物组成、目的矿物的赋存状态、嵌布粒级及矿物之间的连共生关系等工艺矿物学特征,为确定合理、经济的矿石处理工艺提供依据,或对选矿处理后所得的尾矿、精矿进行工艺矿物学研究,为二次资源综合利用确定合理的再回收工艺奠定基础。在确定了选矿工艺后,矿石在生产处理过程中经破碎、磨矿、调浆加药搅拌后,矿石中矿物表面物理化学性质的改变及矿物间镶嵌关系的复杂化(Chanturiaetal., 2014)会极大地影响生产过程中精矿产品品质的稳定性,此时对中间产品(浮选粗精矿、中矿)进行工艺矿物学分析是必要的(Evansetal., 2011)。例如,周耀文等(2017)对云南大屯选矿厂产出的锡粗精矿进行工艺矿物学分析,发现其含硫高的原因并提出了预先脱硫提高精矿品位的工艺,为选厂生产和工艺改造提供了依据。国外亦有诸多矿业工作者在选厂生产过程中引入多种工艺矿物学检测手段对中间产品进行连续监测,并应用于生产改造之中,获得了较好的选矿效果(Santoroetal., 2014)。

广西盘龙铅锌矿位于大瑶山西侧铅锌重晶石多金属成矿带南段,产于下泥盆统上伦白云岩层间破碎带中,是广西重要的铅锌重晶石矿床之一(薛静等, 2012)。盘龙铅锌矿于2003年探明的含铅、锌、银及重晶石等矿石储量超过3 000万吨,具有较高的综合利用价值。自2011年来,盘龙铅锌矿建成日处理量2 600 t矿石的铅锌选矿厂,选矿工艺流程为传统的铅优先浮选铅尾矿活化浮选锌,依次产出铅精矿、锌精矿(Mehrabanietal., 2010)。由于盘龙铅锌矿原矿矿石种类繁多且铅氧化率较高,同时现场生产技术人员未能详细、系统地查明生产过程中各主要环节产出的精、尾矿产品的工艺矿物学特征,仅通过常规选矿方法进行生产管理运营,现场铅选矿班平均实际回收率仅有48%左右,极大地影响了盘龙铅锌矿经济效益和下一步选厂扩大产能的整体布局。本文拟以盘龙铅锌矿铅锌选厂产出的浮选铅中矿1为研究对象,系统分析中矿样品中目的矿物的存在形式和粒度分布特征,查明制约现场生产指标提高的工艺矿物学症结,为盘龙铅锌矿现场开展选矿工艺流程优化工程改造提供科学的依据。

1 实验部分

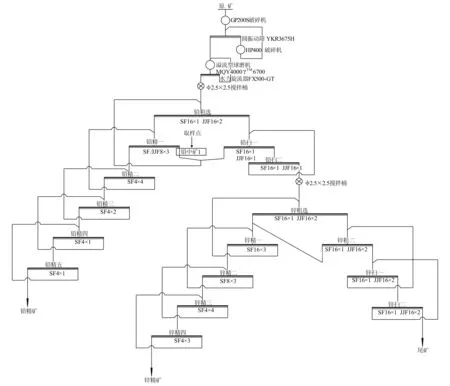

1.1 现场生产流程及样品采集

实验用浮选铅中矿样品取自盘龙铅锌矿选矿厂生产系统,现场生产工艺流程如图1所示。取样点为铅精选一尾矿(铅中矿1),取样方式为自动取样机取样,每隔2 h取一次样品,共连续取3个班次24 h共12件样品。12件样品混匀为一个综合浮选铅中矿样。综合浮选铅中矿经测定矿浆质量浓度为17.5%,并缩分为分析检测样品、筛析用样品。

1.2 分析方法及测试仪器

浮选铅中矿化学多元素分析委托湖南有色金属研究院分析测试所进行,分析方法包括络合滴定法、原子吸收分光光度法等;铅物相分析委托长沙矿冶研究院分析测试中心进行,分析方法为电感耦合等离子发射光谱法;样品光学显微镜测试使用LEICA DMLP 偏光显微镜,图片处理系统为ArtCam Measure 2.0。分析前将样品挑出通过烘干、制胶、粗磨、精磨、抛光等程序制备成光片及薄片,在偏光显微镜及扫描电镜下进行检测,铅中矿进行粒度统计及不同粒径矿物单体解离度统计前进行筛分分级,分级使用标准目筛网进行湿法筛析,矿物单体解离度分析采用矿物显微图像测量法测定(Heinrich, 1966),偏光显微镜及矿物单体解离度分析委托湖南有色金属研究院工艺矿物学鉴定室进行。

2 结果与讨论

2.1 浮选铅中矿化学多元素分析

对盘龙铅锌矿生产现场所取的浮选铅中矿1进行化学多元素分析,分析结果(wB/%)为: Pb 2.03%、Zn 5.60%、Cu 0.11%、TFe 19.14%、S 22.18%、As 0.64%、SiO25.30%、Al2O30.95%、MgO 0.14%、CaO 5.24%、Na2O 0.07%、K2O 0.86%、BaSO46.40%、Ag 31.40×10-6。由分析结果可看出,盘龙铅锌矿浮选铅中矿1中含量最高的金属元素为Fe,非金属元素为S,结合工艺流程可知,样品中的Fe元素主要以黄铁矿(FeS2)形式赋存,在生产流程铅精选一中加入石灰抑制黄铁矿使其进入至铅中矿1中;其次为Zn,其主要赋存状态为闪锌矿,其它非金属元素Ca、Mg、Si、Al、Na、K等含量较低,它们的主要赋存矿物如白云石、石英、方解石等多以微细粒夹杂形态进入至铅中矿1中。

图 1 现场生产工艺流程及取样点

2.2 浮选铅中矿矿物组成及相对含量

经偏光显微镜镜下鉴定结合多元素分析结果可知,盘龙铅锌矿现场生产浮选铅中矿1样品中矿物组成及相对含量(wB/%)为: 硫化物矿物主要为黄铁矿(42.15%)、方铅矿(3.30%)、闪锌矿(7.96%)、磁黄铁矿(0.90%)、毒砂(0.54%)、少量的黄铜矿及斑铜矿(0.13%),脉石矿物主要为白云石(11.50%)、方解石(6.10%)、石英(6.72%)、重晶石(5.65%)以及微量的角闪石、透辉石、高岭土、绿泥石等。

2.3 铅物相分析

盘龙铅锌矿铅中矿1的铅物相分析结果见表1。从表1可以看出,铅中矿1中铅主要赋存于硫化铅中,分布率达95.57%;其次赋存于硫酸铅、碳酸铅中,分布率分别为2.17%、1.67%;少量以铅铁矾形态赋存,分布率为0.59%。结合铅物相分析结果可看出,铅中矿1中铅元素主要以可浮性极好的硫化铅形式赋存,如通过合理的选矿工艺优化,可进一步降低铅中矿1的铅金属含量,提高铅精矿中铅的回收率。

表 1 铅中矿1中铅物相分析结果

2.4 浮选铅中矿主要矿物嵌布粒度及嵌布特征

2.4.1 浮选铅中矿粒度组成

将浮选铅中矿1进行湿式筛析分级,分级后的各粒级进行称重及化学分析,分析结果如表2所示。

表 2 铅中矿1粒度分析结果

分析表2结果可看出,盘龙铅锌矿铅中矿1整体粒径细小,大多数样品粒径在-26 μm以下,同时粒径越小,样品中的Pb、Zn品位越低,铅中矿1分布于+74 μm部分产率仅为8.64%,但+74 μm部分含Pb 7.61%,Pb金属占有率达32.65%,随着分布粒级的降低,铅品位随之降低.tif,+39 μm部分总产率为20%,但两个粒级的铅金属占有率达到了57.36%,而-26 μm部分铅品位仅为0.94%。该结果表明,盘龙铅锌矿现场生产过程中,铅粗精矿矿浆进入至铅精选一浮选槽过程中,通过加入锌、硫抑制剂(如石灰、硫酸锌)抑制闪锌矿、黄铁矿的上浮,矿浆中细粒及微细粒部分的大多数的方铅矿没有被抑制,进入至铅精选一泡沫中,所以铅中矿1 中的-26 μm部分铅品位较低,而粗粒级(+74 μm)及中粒级(-74 ~+39 μm)部分有大量的含铅矿石颗粒受到了抑制剂的抑制作用进入至铅中矿1,进而导致了铅中矿1整体含Pb品位较高,铅中矿1随着生产流程返回至粗扫选作业后,经循环作业后流失于总尾矿中,造成盘龙铅锌矿现场铅浮选指标较差。为了进一步分析这些粗粒的含方铅矿的矿石颗粒中的方铅矿是作为粗粒单体还是与其它矿物共生的连生体形式存在,通过偏光显微镜进行了镜下检测并对单体解离度进行了统计。

2.4.2 浮选铅中矿各粒级中主要矿物的嵌布特征

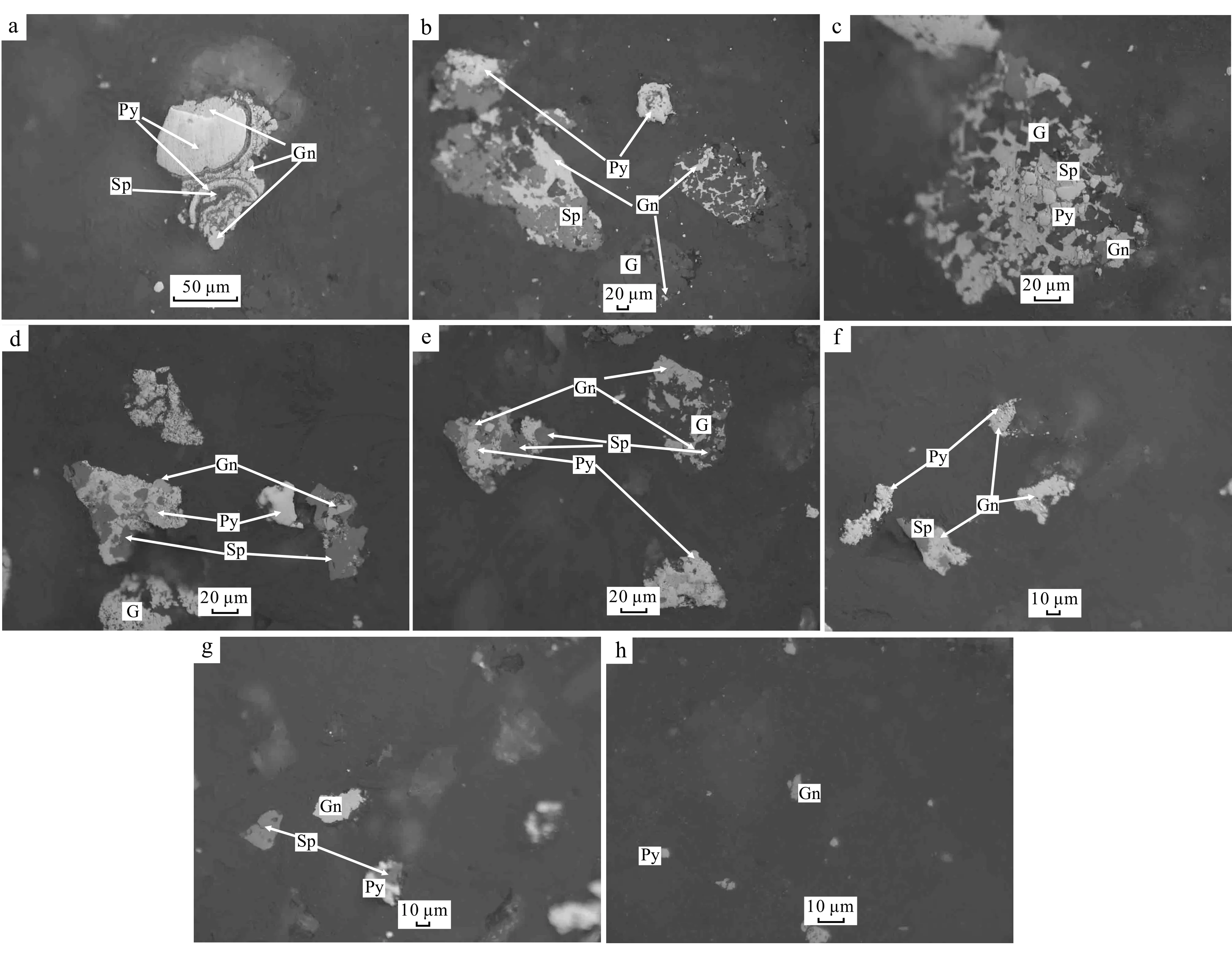

为了查明盘龙铅锌矿浮选铅中矿1中铅的流失原因,对表2中各粒级筛析产品进行了镜下检测,观察主要矿物的微观形貌。+74 μm、-74~+39 μm、-39 ~+26 μm、-26 μm共4个粒级各选取20个左右视野进行镜下观察和显微图像测定单体解离度,对不同粒级选取具有代表性的图片进行连生、解离状态分析。盘龙铅锌矿浮选铅中矿1微观形貌及嵌布特征如图2所示。

从图2可以看出,不同粒级部分的矿物间的镶嵌差异性较大,主要表现为:

(1)+74 μm部分(图2a、2b、2c)基本未见到方铅矿或闪锌矿的单体,偶见黄铁矿的单体(图2b,但黄铁矿边缘可见极微细粒乳滴状方铅矿),方铅矿主要与黄铁矿港湾状连生并与闪锌矿交代(图2a、2b),或方铅矿、闪锌矿、黄铁矿相互浸染包裹(图2c),少量方铅矿与脉石矿物呈现网状交代结构(图2b)。经图像测量法测定统计.tif,+74 μm部分方铅矿单体解离度仅为3%。

(2)-74 ~+39 μm部分(图2d、2e)基本未见到方铅矿的单体,镜下多为方铅矿、闪锌矿、黄铁矿复杂相互连生的集合体,亦有少量方铅矿被闪锌矿包裹(图2d)。部分方铅矿与脉石相互交代(图2e)。-74 ~+39 μm部分方铅矿单体解离度为8%。

(3)-39 ~+26 μm部分(图2f、2g)可见到部分方铅矿的单体,大部分方铅矿与闪锌矿毗连连生(图2g)。这部分方铅矿单体解离度为35%。

(4)-26 μm部分(图2h)金属矿物含量极低,基底主要为脉石矿物,视野内仅能看到粒径小于5 μm的方铅矿及闪锌矿的单体。-26 μm部分方铅矿单体解离度为90%。

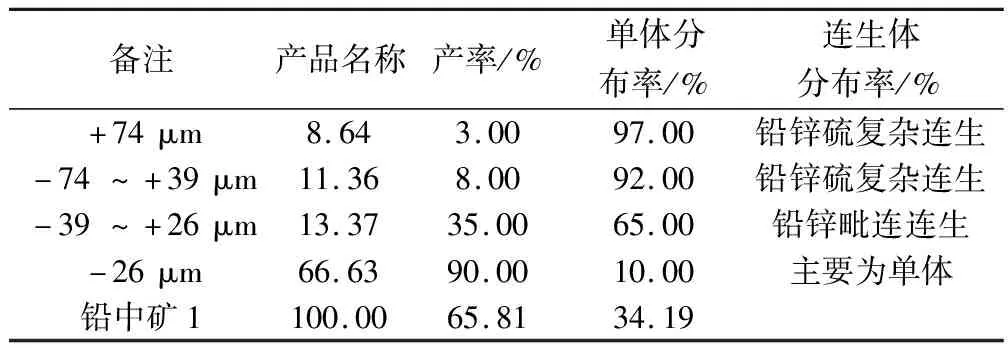

结合表2筛析结果及图2镜下检测结果,可以得到盘龙铅锌矿现场生产铅中矿铅矿物解离分布情况,如表3所示。

由表3可看出,盘龙铅锌矿现场浮选铅中矿1中含铅矿物单体解离度不高,单体总分布率仅为65.81%,粗粒(+74 μm)及中粒(-74~+39 μm)粒级产品中含铅矿物多为复杂连生的铅-锌-硫连生体。

2.4.3 浮选工艺流程优化建议

综合现场生产工艺流程及表2、图2、表3结果,发现铅循环系统中大量的粗粒含铅连生体的存在是导致铅生产回收率过低的主要原因,也是制约盘龙铅锌矿铅浮选指标的症结所在。由表2可看出,铅中矿1中+39 μm部分虽然产率仅占铅中矿1的20%,但该部分铅回收率占铅中矿1回收率的57%以上。经镜下检测及单体解离度分析可知.tif,+39 μm部分含铅颗粒基本为铅-锌-硫复杂连生的集合体,在铅锌矿优先浮选工艺中,为了获得合格的铅精矿产品,需在铅粗选、铅精选作业中加入大量的硫酸锌、石灰等锌、硫矿物的抑制剂,这些抑制剂不仅对锌、硫矿物产生亲水性吸附(Leppinenetal., 1998),同时也对铅-锌-硫、铅-锌、铅-硫连生体产生抑制作用,经浮选循环作业后,这些含铅连生体最终进入至浮选尾矿当中,导致铅金属流失严重。所以为了提高盘龙铅锌矿铅金属回收率,根据工艺矿物学特征,可新增铅中矿1分级再磨工艺流程,即将铅中矿1进行分级作业,粗粒及中粒部分进入再磨作业,将含方铅矿、闪锌矿、黄铁矿的粗粒集合体分离,提高铅中矿1内方铅矿整体解离度,使其进入铅精矿当中,进而提高铅精矿中铅金属回收率。本文推荐的铅浮选工艺流程工艺流程图如图3所示。

图 2 铅中矿1各粒级产品主要矿物微观结构特征(砂光片,单偏光)

表 3 铅中矿1各粒级方铅矿解离度分析结果

图 3 铅浮选优化后工艺流程图

3 结论

(1) 广西盘龙铅锌矿浮选铅中矿1含Pb 2.03%,主要以方铅矿形式赋存。铅中矿1中主要矿物为黄铁矿、方铅矿、闪锌矿等,同时含有少量的磁黄铁矿、毒砂、黄铜矿及斑铜矿,脉石矿物主要为白云石、方解石、石英、重晶石以及微量的角闪石、透辉石、高岭土、绿泥石等。

(2) 经镜下检测和单体解离度分析可知,铅中矿1中不同粒级部分方铅矿与其它矿物的嵌布关系及单体解离度差异性较大.tif,+39 μm粒级中的方铅矿多以铅-锌-硫复杂连生集合体形态产出,且该部分铅金属品位及分布率高,是直接影响盘龙铅锌矿现场生产指标的关键因素。为了有效提高盘龙铅锌矿生产指标,减少尾矿中铅金属流失,推荐新增铅中矿1分级再磨工艺流程,增大铅中矿1中方铅矿整体解离度,进而实现铅精矿中铅金属回收率的有效提升。