采煤机螺旋滚筒性能的研究进展与展望

2019-10-16赵丽娟

高 珊,田 震,赵丽娟

(1.周口师范学院 机械与电气工程学院,河南 周口 466000;2 .辽宁工程技术大学 机械工程学院,辽宁 阜新 123000)

中国是世界上煤炭生产和消费的大国. 从2000年到2013年间,中国煤炭产量持续高速增长,但自2014年以来,出现了煤炭供大于求的现象,全国原煤产量有所降低. 长远来看,在中国推行新能源战略以及节能减排的大背景下,煤炭在未来天然能源结构中所占的比重将有所下降,但以煤炭为主体的能源消费结构仍很难改变.

由于煤层赋存条件不稳定、工作面空间狭小、环境恶劣,实现机械化开采对机械设备性能要求较高. 螺旋滚筒作为采煤机的工作机构,其承担着破煤、装煤及除尘等任务,采煤机装机功率绝大部分消耗在螺旋滚筒截割煤岩过程当中. 因此,螺旋滚筒设计是否合理将直接影响截齿受力及其波动、截割比能耗、块煤率、装煤率及生产效率等性能指标.

采煤机频发的机械故障以及滚筒装煤效率较低反映出中国在螺旋滚筒设计方法和薄煤层采煤机动态可靠性等方面存在着严重不足,如何设计出高性能螺旋滚筒、并提高其工作性能对于提高中国煤炭机械化生产程度、实现中国煤矿开采的高产高效而言具有重要意义.

1 螺旋滚筒性能的研究

1.1 截割性能的研究

螺旋滚筒是采煤机的工作机构,其主要通过分布在螺旋叶片上的截齿对煤层进行切削并使煤岩块体剥落. 截割能力是评价螺旋滚筒工作性能的一个重要指标,截割性能的优劣对采煤机生产率、截割比能耗、工作面粉尘量、工作平稳性等方面有着重要的影响.

国外对截割性能开展研究较早,其中别隆和保晋[1]等人在20世纪50年代通过对“刀型”刀具的破煤过程进行大量的试验研究,并提出了“密实核”理论. I.Evans[2]给出了“镐型”刀具破煤时的力学模型,并对煤岩体在切削作用下的破坏形式及其受力进行了分析. T.Muro[3]等人对正弦波以及三角波两种形式的振动截齿进行了试验研究,找出了截割比能耗随牵引速度变化的规律. Dolipski[4]提出牵引速度和煤岩硬度的大小对截齿受力有着重要的影响,可根据滚筒上动态载荷的大小进行控制采煤机的牵引速度,并在KSW-500型采煤机上进行了相关试验. GV Wyk[5]等人对不同形状截齿恒速截割煤壁的过程进行了数值模拟,获取了截齿在三个方向上的受力大小,找出了切削深度以及刀具磨损对截齿受力的影响规律.

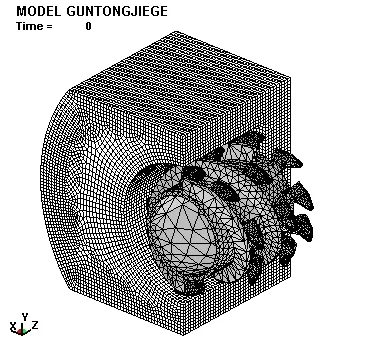

中国学者自20世纪80年代以来对滚筒截割性能也开展了大量研究工作,其中韩振铎[6]等人采用计算机模拟的方法编制了采煤机滚筒载荷谱程序,其计算得到的载荷谱与实测载荷谱具有较高的相似度. 刘春生[7]在分析镐齿安装角对其受力和截煤影响的基础上推导出煤岩属性、截齿参数与安装角之间的关系,并采用分形几何方法分析了截齿截割性能. 姬国强[8]等人提出采用显式动力分析程序DYNA对镐型截齿进行动力学仿真并对不同截割速度、截割厚度、截割锥角以及安装角度下的三向力进行了对比分析. 董瑞春[9]分别采用LS-DYNA对掘进机截割头破岩过程及采煤机滚筒的截割过程进行了模拟,并对截割过程中截齿和煤岩体的应力进行了分析. 陈颖[10]采用动力学仿真软件分析了采煤机滚筒负载对截割部可靠性的影响. 罗晨旭[11]对滚筒截割不同性质煤层时的截割性能进行试验研究(如图1所示),找出了煤岩性质与冲击载荷之间的关系. 何景强[12]通过建立螺旋滚筒-煤壁耦合的有限元模型(如图2所示),模拟了螺旋滚筒的截煤过程,找到了较适合薄煤层采煤机滚筒的截齿排列方式.

图1 实验滚筒

图2 螺旋滚筒-煤壁耦合的有限元模型

国内外学者从不同角度对螺旋滚筒的截割性能进行了研究,并取得大量的研究成果. 但他们主要研究的是截齿受力状态,而未对多种因素影响下螺旋滚筒截割性能变化规律进行研究;另外,由于试验条件限制,只能针对截割某一特定人工煤壁的螺旋滚筒性能进行研究,而无法对多工况下螺旋滚筒截齿受力状态进行研究,不能全面反映出滚筒的截割性能. 因此,对于螺旋滚筒在多种因素影响、多工况条件下的截割性能有待于进一步地研究.

1.2 装煤性能的研究

螺旋滚筒在对煤层进行切削并使煤岩块体剥落后,利用螺旋叶片将破碎后的煤岩体装运到刮板输送机上,螺旋滚筒装煤效果的优劣影响采煤机生产效率以及工人劳动强度等众多方面. 因此,装煤性能也是评价螺旋滚筒工作性能的一个重要指标.

西德瓦尔朱姆矿通过试验对比发现:当叶片头数由两头增加到三头时,截割能耗降低了16%左右;当叶片由三头增加到六头时,螺旋滚筒的装煤能力也有大幅度的提高,相同功率下,滚筒的采煤能力能提高到10%左右,而截割能耗则降低40%左右. C.J.Morris[13]等人对螺旋滚筒在不同条件下的装煤性能进行了分析与预测,并将该项技术应用到滚筒的设计当中,取得较好的效果. J.Ludlow[14]等人分析了叶片包角对螺旋滚筒装煤性能的影响,指出了叶片包角过大或过小对螺旋滚筒装煤效率的不利影响. Ayhan[15]对采用锥型和圆柱型两种形状筒毂的螺旋滚筒进行截割试验,比较分析了两种形式滚筒的截割性能和装煤性能.

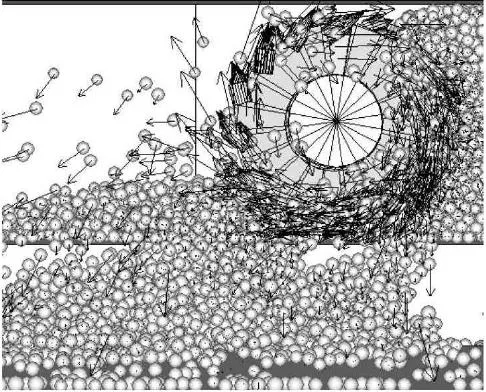

中国学者陶嵘[16]通过对采煤机和运输机的配套问题进行分析,发现两者之间合理的配套尺寸能够提高采煤机的装煤效率并能较大程度的增加产煤量. 刘春生[17]对螺旋滚筒的装煤机理进行了研究,提出通过对抛煤流量矩、叶片倾斜推力等因素可以实现对螺旋滚筒装煤性能的预测与评估,为螺旋滚筒设计提供理论参考. 赵宏梅[18]通过量纲分析方法推出了螺旋滚筒装煤的相似准则,根据相似理论设计出模拟滚筒模型,并证明了对螺旋滚筒的装煤性能进行模拟实验的正确性. 刘送永[19]等人对螺旋滚筒截割煤岩进行了如图3所示的截割试验,发现三个影响因素中叶片螺旋升角对滚筒装煤效率的影响最大,而牵引速度对滚筒装煤效率的影响最小. 高魁东[20]利用理论解析法和PFC仿真相结合对影响滚筒装煤效率的因素进行了分析(如图4所示),通过正交试验分析了牵引速度、滚筒转速以及叶片升角对装煤效果的贡献程度.

国内外专家学者在对螺旋滚筒装煤性能研究中所采用的方法不同,国外研究以现场试验为主,能够直接指导井下生产以及螺旋滚筒设计,但其研究侧重点多为中厚煤层采煤机,而对薄煤层采煤机螺旋滚筒装煤性能的研究较少. 由于中国薄煤层井下开采条件复杂,难以从现场获取有用的数据资料,而进行实验室截割试验又需要大量的资金投入,且人工煤壁不能真实反映实际煤层所具有的性质,目前国内研究多以理论计算为主,而缺乏试验验证.

图3 截割试验

图4 离散元仿真

2 对采煤机可靠性影响的研究

螺旋滚筒在截割含硬质包裹体或多层夹矸的复杂煤层时将受到非线性冲击载荷的作用,采煤机在强大冲击作用下将会产生剧烈振动,过于强烈的振动不仅影响采煤机的稳定性,还会对采煤机机械、液压以及电气系统可靠性产生不利影响.

B.Tiryaki[21]为分析采煤机截割时的动态特性,通过计算机编程编制出能够分析采煤机横向和纵向振动的计算机程序,对影响采煤机振动的相关因素进行分析,并对两种不同截齿排列方式的滚筒进行截割试验,试验结果表明软件的计算结果能够较好反映采煤机的工作状态. J.Antoniak[22]等人利用计算机编程对螺旋滚筒受力以及采煤机的工作可靠性进行了分析,找到了牵引速度对采煤机可靠性的影响,指出通过控制牵引速度来保证采煤机的可靠性. E.Mustafa[23]研究了不同截齿布置方式的滚筒对采煤机整机振动的影响规律,试验结果表明两种滚筒截割煤层时采煤机振动及可靠性方面并没明显的差异. S.H.Hoseinie[24]等人对采煤机关键系统可靠性进行分析,建立了采煤机可靠性评估的数学模型.

国内的一些专家学者对采煤机进行动力学分析也取得了一定的研究成果,其中吴彦于[25]采用MSC.Patran将采煤机截割部简化模型进行网格划分并对简化的滚筒进行加载,仿真得到摇臂的应力分布. 向虎[26]利用Pro/E、ADAMS以及两者之间的接口软件建立了采煤机滚筒调高系统的虚拟样机,并对模型进行了仿真分析,最终实现了采煤机机械系统与液压系统的联合仿真. 廉自生[27]建立了采煤机摇臂的刚柔耦合模型,并采用阶跃、正弦负载模拟滚筒受力,进而对所建模型进行仿真分析;纪玉祥[28]通过UG软件建立了采煤机的三维模型,将其保存为parasolid格式后导入ADAMS中,建立采煤机整机的虚拟样机模型,通过施加阶跃信号对模型进行了仿真分析. 在将虚拟样机技术应用到采煤机研究的早期受到了多种因素的限制,比如建立的模型多为简化模型,不能全面地反映出设备内部不同零部件之间力的传递;加之电脑硬件的限制无法进行复杂的刚柔耦合多体动力学仿真,致使仿真无法更接近真实环境.

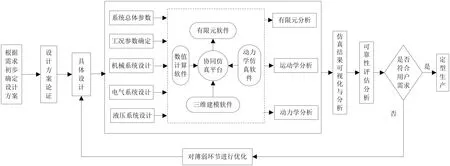

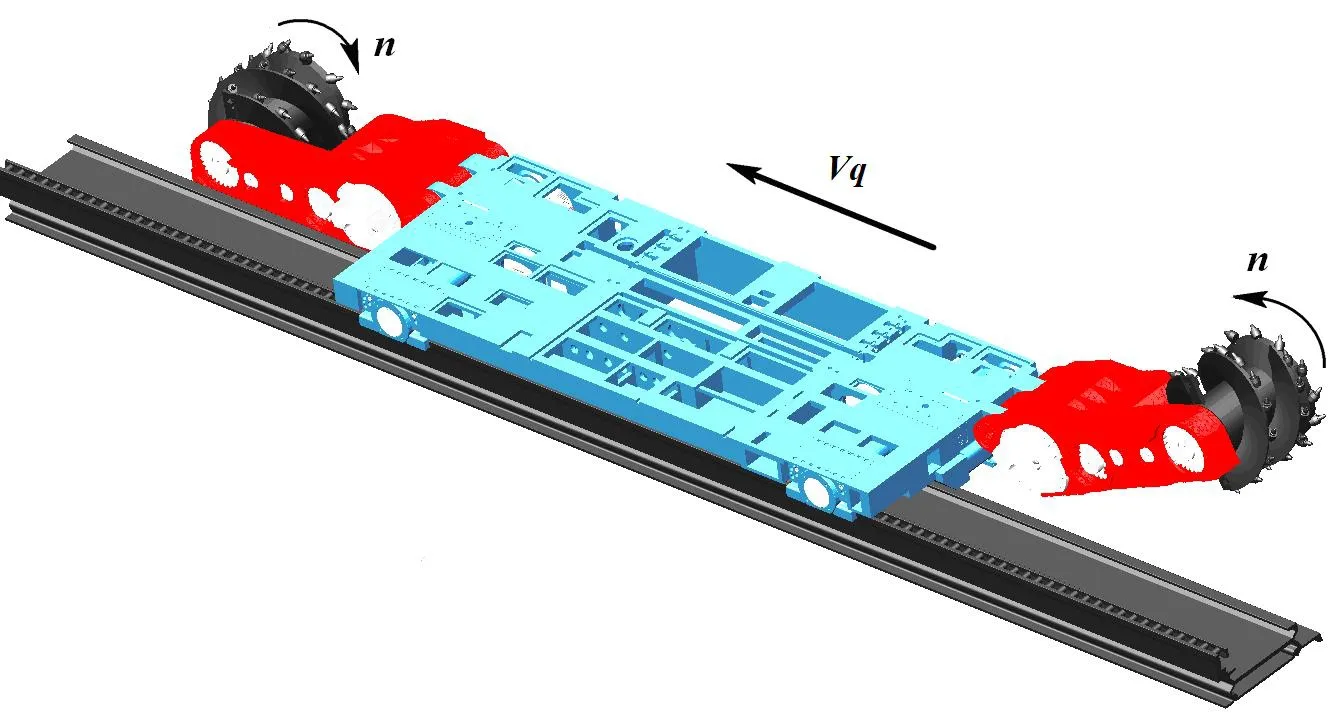

辽宁工程技术大学采掘机械装备与技术课题组将如图5所示的多软件协同仿真技术引入到煤矿机械动态特性分析方面[29-31],通过采用刚柔耦合联合仿真的方法更为准确地反映出了采煤机械实际工作状态. 通过采用MATLAB与VB联合开发出采煤机工作机构优化设计及载荷计算软件,利用该软件结合煤岩性质测定结果计算出螺旋滚筒截割包裹体、顶板以及底板时的负载特性,利用ADAMS与ANSY建立了采煤机刚柔耦合模型,如图6所示. 通过动力学仿真对关键零件的可靠性进行了分析,找到了薄弱环节并提出了优化方案,设计单位依据仿真结果对这些薄弱零件进行了改进,经过修改后各薄弱零件均达到了较高的可靠度,改进后的采煤机在煤矿经过长期的工作状态追踪,在追踪期间这些零件并未出现任何故障,确保了物理样机的一次成功.

图5 多软件协同仿真技术

3 螺旋滚筒性能研究的发展趋势

3.1 理论与实验相结合

螺旋滚筒截割机理的研究是以苏联学者破煤理论为基础进行展开研究的,破煤理论是在对苏联众多煤矿进行的井下试验的基础上对所测数据进行分析而得到的. 由于地质条件以及煤层赋存条件的不同,沿用破煤理论中的公式来指导采煤机螺旋滚筒的结构设计不符合我国煤矿的实际情况. 因此,若想设计出性能较高的螺旋滚筒,必须针对实际煤层赋存条件进行大量的截割试验,以获取截割过程中截齿受力规律及其作用机理.

图6 采煤机刚柔耦合模型图

3.2 耦合动力学仿真

通过计算机数值模拟或仿真能够实现脱离物理样机既能对产品性能分析,在螺旋滚筒性能的分析中常采用的有多体动力学软件ADAMS以及有限元分析软件ANSYS,通过动力学仿真能够对螺旋滚筒截割过程中的受力以及应变信息进行分析,而通过有限元分析能够对煤岩破碎过程的变化状态进行模拟. 随着离散元技术的发展,通过EDEM等软件能够分析煤岩体破碎后的运动状态,有利于进一步研究煤岩的破碎、崩落规律. 通过动力学、有限元以及离散元仿真相结合,实现三者之间数据的传递能够全面的了解螺旋滚筒的性能,有利于螺旋滚筒的最优化设计.

3.3 计算机仿真与智能算法相结合

由于计算机仿真可以在无物理样机条件下对产品进行分析,可通过设置相关工况边界条件实现多工况条件下零部件相关信息的分析,具有成本低、周期短等特点. 但通过计算机仿真对产品进行优化设计需要大量的数据分析,而通过人工神经网络、遗传算法等方法与计算机仿真相结合可对小样本数据进行分析,从而实现螺旋滚筒性能的全面分析与评价.

4 结语

螺旋滚筒是采煤机的工作机构,其在截割煤岩时所受载荷对采煤机的稳定性、生产效率以及结构件的动态可靠性都有着重要的影响. 虽然目前对螺旋滚筒性能的研究取得了较多成果,但螺旋滚筒设计仍存在众多亟待解决的问题. 随着煤矿生产自动化程度的不断提高,螺旋滚筒设计及其性能研究考虑煤矿的实际赋存条件,同时借助于动力学、有限元以及离散元仿真,并利用智能算法等手段,以提高螺旋滚筒的综合性能.