新型气升式发酵罐设计探讨

2019-10-15

(1.宁波星邦生化设备有限公司,浙江 宁波 315040;2.宁波浩邦生物技术有限公司,浙江 宁波 315040)

常用的通气发酵罐有机械搅拌式、自吸式和气升式等,其中机械搅拌通气发酵罐应用最为广泛;自吸式发酵罐应用局限于醋酸等发酵;气升式发酵罐(ALR)的应用由来已久,目前主要应用于维生素C、单细胞酵母、生物燃料发酵和废水处理等[1]。常见的气升式反应器有环流式、鼓泡式,环流式又可分为内循环和外循环[2]。气升式发酵罐的优势是结构简洁、能耗低、不易染菌等,华南理工大学的高孔荣教授曾对此进行了较深入的研究并取得良好效果[3]。气升式发酵罐的工作原理是把无菌空气通过空气分布装置喷射进发酵液中,通过气液混合的湍流作用将空气泡分割细碎,同时由于形成的气液混合物密度降低故向上运动,而气含率小的发酵液则下沉,形成循环流动,实现混合与溶氧传质。但是,目前气升式发酵罐并没有在好气性发酵领域得到广泛应用,绝大部分的发酵产品采用了机械搅拌通气发酵罐,主要原因有:1) 发酵行业发展初期属于相对高利行业,企业普遍不太重视能耗控制,直接沿用化工上广泛应用的机械搅拌式发酵罐;2) 机械搅拌通气发酵罐对不同产品适应性强,便于企业在市场波动时转换生产品种;3) 传统气升式发酵罐设计未能及时改进,不能适应现今发酵生产的实际需求;4) 随着行业竞争加剧,同行交流减少,创新冒险精神缺失,只追求规模化,思想意识上不敢对现有设备工艺进行改进革新。以上原因使得气升式发酵罐的发展和应用受到制约。然而随着生物发酵产业兴起,大宗发酵产品价格下滑,发酵规模日益扩大,环保要求日趋严苛,工业生产成本陡增,出口增长遭遇瓶颈[4],发酵生产的能耗控制成为企业能否盈利的关键因素,气升式发酵罐恰恰契合清洁节能生产的趋势。笔者将重新审视传统气升式发酵罐的优缺点,并提出两种新型气升式发酵罐。

1 传统气升式发酵罐的优势与制约因素

相较于机械搅拌通气发酵罐,传统气升式发酵罐有如下优势:

1) 投资、运行及维护成本低。机械搅拌通气发酵罐的搅拌系统投资高,若配套大型减速箱、大功率变频器,则维护检修成本高昂;搅拌轴套需定期更换;搅拌系统运行能耗高,运行时生成的搅拌热又需冷却水降温,消耗冷量。相比之下无搅拌系统的气升式发酵罐则成本大幅降低。

2) 不易染菌。机械搅拌系统结构复杂,轴承座,中间支架存在死角,清洗维护困难,轴封容易泄露,染菌风险大。气升式发酵罐结构简洁,无菌条件好。

3) 剪切力小,对生物细胞损伤小。机械搅拌叶轮会对放线菌或霉菌等造成损伤,延长发酵周期,影响菌株代谢路径。

4) 车间噪音小。机械搅拌系统是发酵车间除蒸汽排汽噪音外最大的噪声源,操作人员工作时需要配带耳塞,而气升式发酵罐车间则比较安静。

5) 机械搅拌易引发罐体共振摇晃从而使得结构焊缝开裂。

6) 由于机械搅拌本身存在液泛效应,因此通气量受到限制。

传统气升式发酵罐的缺点主要有:

1) 传统气升式发酵罐反应器高径比(H/D)大,达到7~9,有的甚至到10以上。液位高度大,进气压力要求高,供气压力负荷升高,增大了空压机系统能耗[5]。过高的直桶高度也增大了厂房基建投资。最重要的是,直筒高度高,则气泡上升路径长,若无中间结构抑制微小气泡的聚并,则气泡上升过程中微小气泡易聚并成大型鼓泡,气泡直径直接影响罐内溶氧,同样气量,分散后气泡直径越大则气液接触面积越小,传质效率低,气液两相间滑移速度大,气液分散效果差[6]。例如800 t氨基酸机械搅拌通气发酵罐,常规高径比2~3,直筒高度约15 m,若改造成传统气升式发酵罐,则高径比将达到7,罐高则将超30 m,空气系统压力负荷增加0.15 MPa以上,供气能耗增加40%以上,发酵罐设计压力增大,罐体加工及相应基建成本增大。同时,高径比大也会导致液位不容易控制、消泡剂用量增大、罐底有沉淀析出(如产物结晶析出)等问题,也影响罐内发酵液循环。

2) 传统气升式发酵罐的进气装置采用打孔盘管或射流喷嘴,打孔盘管气液混合效果不佳;射流喷嘴对供气管路压力要求高。大型气升式发酵罐需要采用一种新型节能进气装置。

3) 对于高黏度的发酵产品,不能有效保证气液混合均匀。

笔者结合多年发酵罐改造案例,认为新型气升式发酵罐宜采用矮胖型,直桶高度控制在16 m以下为宜,尽可能减少空压机出口空气压力,降低供气系统能耗;同时采用新型节能进气装置——气液旋流混合器,以增加发酵罐内溶氧。

2 气液旋流混合器及其应用成果

常见的进气分布装置有直通式、伞罩式、小孔盘管式和射流管式。笔者开发了新型节能发酵罐进气装置(气液旋流混合器),该装置已在发酵行业推广使用,可以提高发酵液溶解氧,提高生产稳定性和生产操控性,在节能降耗方面也取得了显著效果。气液旋流混合器的基本原理是利用发酵罐进口压缩空气本身的静压能,在转化为相当高速旋流的过程中,产生对周边流体的吸附带动作用[7]。

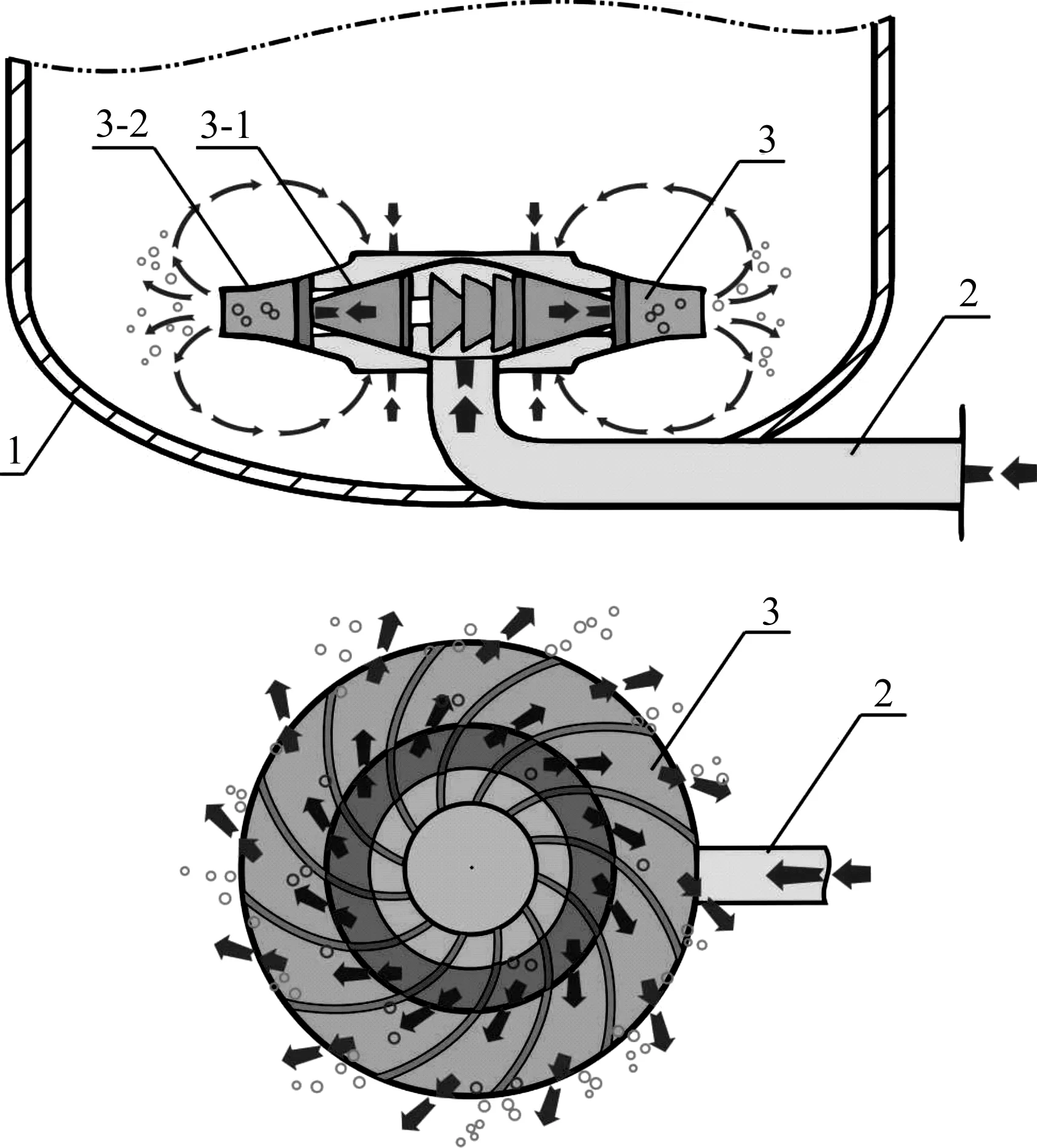

气液旋流混合器结构如图1所示,空气从内壳体中心进入,经过壳体内部的涡旋叶片导流成高速旋流,同时吸引发酵液从内外壳体之间的中心间隙进入,气体液体在旋流通道中动态混合乳化后呈旋流状喷出外壳体周向边缘。

1—发酵罐;2—进气管;3—气液旋流混合器;3-1—空气分布内芯;3-2—旋流器壳体。图1 气液旋流混合器Fig.1 Vortex gas-liquid mixer

气液旋流混合器具有如下特点:

1) 罐底气液混合充分,气泡直径小呈乳化状态,空气利用率和溶解氧高。

2) 结构简洁流畅无死角,不易结垢、不染菌。

3) 剪切作用小,对生产菌机械损伤小。

4) 空气压损低,对进罐压力要求低,几乎不增加空压机电耗。

目前,气液旋流混合器已在多种发酵装备中应用数百套,其改造方便,可直接替换原有的空气分布器,部分应用案例见表1。

表1 气液旋流混合器改造案例Table 1 Application cases of vortex gas-liquid mixer

注:表格中电耗指搅拌电耗。

由对40~380 m3不同容积发酵罐,近400套气液旋流混合器改造的案例可知:

1) 发酵过程溶解氧提高5%~20%。

2) 发酵罐搅拌电机电流下降5%~30%。

3) 风量调节范围扩大,最大通风量提高。

4) 发酵单位(产物质量浓度)提升0.5%~6%。

5) 料液混合均匀,气泡细微,发酵罐内液面比较平稳。

3 基于气液旋流混合器的新型气升式发酵罐改造实例

将气液旋流混合器与传统气升式发酵罐结合,可大大提高气升罐的效用,以下为两个实际应用案例。

3.1 某大型合资企业45 m3食品添加剂DHA新型气升式发酵罐改造

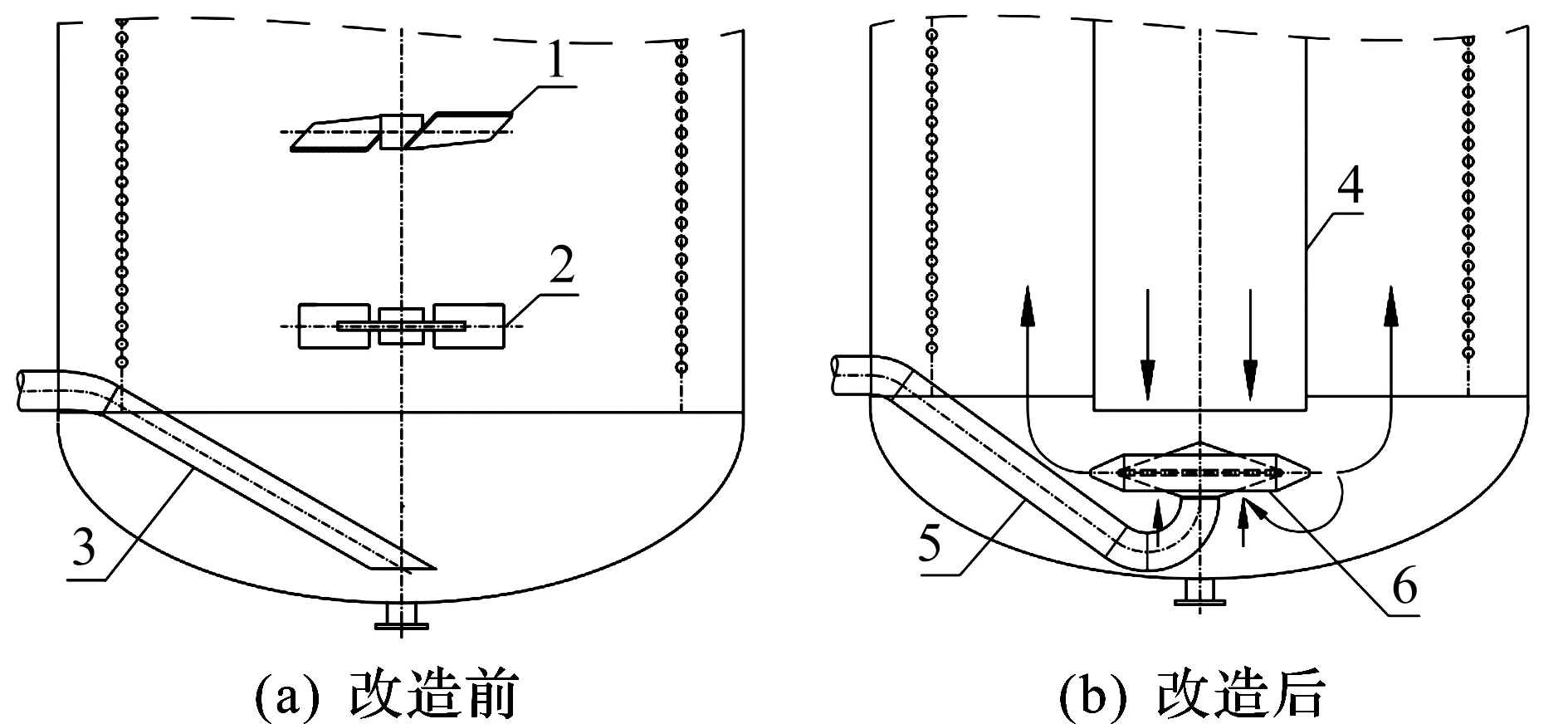

该企业原有45 m3DHA发酵罐,采用直通式进气,如图2(a)所示。机械搅拌采用上部三层四宽叶推进式搅拌,底部六弯叶搅拌叶轮的形式,电机功率55 kW。

原发酵罐存在的问题:直通式进气管气液混合作用差,发酵罐液面时有大鼓泡生成,液面不平稳,空气中氧利用率低;且原搅拌系统存在缺陷,发酵过程中易染菌。

改造方案:在罐底安装气液旋流混合器,拆除原有搅拌系统。改造方案如图2(b)所示。

1—轴流式搅拌器(向下);2—六弯叶搅拌器;3—进气管;4—导流筒;5—进气管(改造后);6—气液旋流混合器。图2 DHA发酵罐改造示意图Fig.2 Schematic of DHA fermenter modification

改造后的效果:

1) 无搅拌电耗,节电100%,且消除原搅拌系统带来的染菌风险。

2) 发酵罐运行时液面平稳,无明显鼓泡产生。

3) 发酵单位优于改造前水平,生产稳定。

4) 无搅拌热产生,无搅拌噪音,节能环保。

此例中发酵罐体积较小,在未安装导流筒情况下其发酵溶氧效果已良好,若安装导流筒则气升罐效果会更佳。

由此例可以看出:通过合理设计,对原本使用机械搅拌罐的产品改换成气升罐生产是完全可行的。

3.2 某大型企业320 m3维生素新型气升式发酵罐改造

该企业原有320 m3维生素气升式发酵罐,布置有导流筒,采用射流管空气分布器进气,发酵液流向为导流筒外圈发酵液上升,内圈下沉。

原发酵罐存在的问题:射流管分布器采用圈射流管,每圈均布数十个,受限于发酵供气管路压力,气液混合效果不明显;射流喷管管径较小,长期使用内部易结垢,清洗不方便;液面不平稳,氧利用率不高。

维生素发酵罐的改造:取消原有射流管式分布器,替换为气液旋流混合器,维持原有发酵液流向不变。

维生素发酵罐改造后的效果:

1) 发酵罐液面平稳。

2) 溶解氧提高。

3) 发酵单位稳定提高。

4 新型气升式发酵罐的两种形式

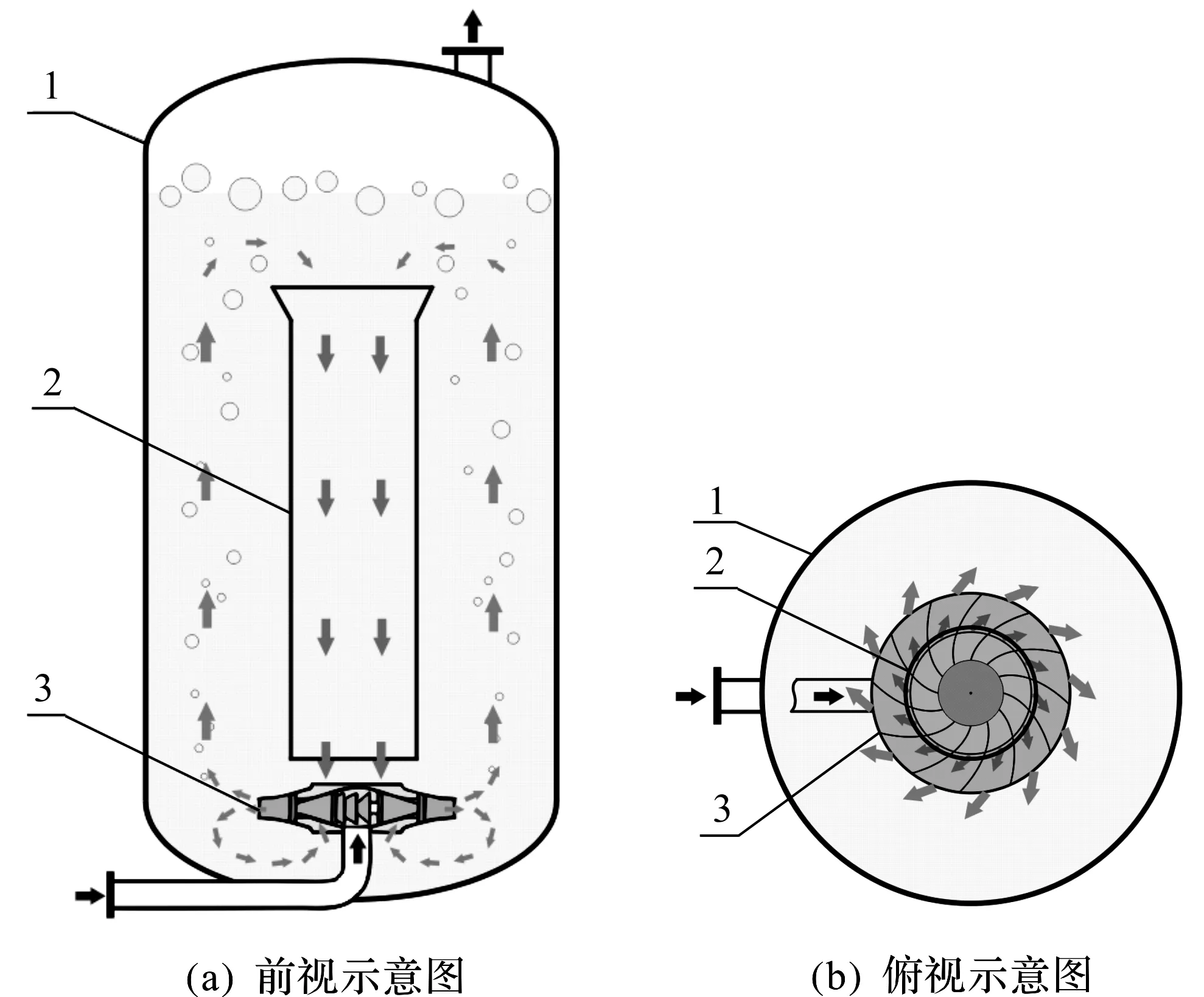

对于低黏度、溶氧需求不高,发酵罐单体容积不超过500 m3的发酵罐,完全可以尝试用新型气升式发酵罐来替代原有发酵罐。其原理是:在传统气升式发酵罐的基础上,采用与机械搅拌通气罐的常规高径比,用气液旋流混合器代替传统的直通管式、伞罩式、打孔盘管式等进气装置,综合物料特性及工艺要求设计导流筒、气液旋流混合器和冷却盘管等罐内结构的物理参数,使得发酵罐系统达到节能、高效生产的目的,其结构如图3所示,使用效果在3.1和3.2中的改造案例中有详细描述。

1—发酵罐;2—导流筒;3—气液旋流混合器。图3 新型气升式发酵罐Fig.3 New ALR fermenter

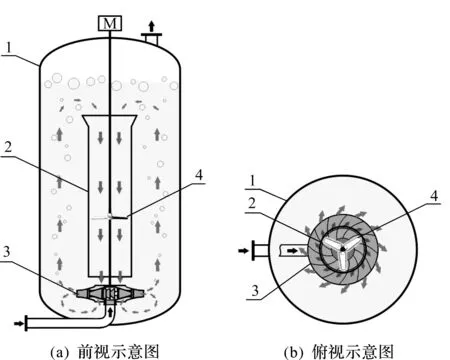

对于高黏度、高耗氧的大型发酵罐,笔者提出了一种新型的气升自吸式发酵罐,结构如图4所示。

1—发酵罐;2—导流筒;3—气液旋流混合器(随搅拌轴旋转);4—单级推进式搅拌桨。图4 新型气升自吸式发酵罐Fig.4 New airlift and self-drawn fermenter

其结构原理是:在一般新型气升式发酵罐的基础上,保留了搅拌电机和一级推进式搅拌;将气液旋流混合器和搅拌轴末端相连接,气液旋流混合器与搅拌轴一同旋转;气液旋流混合器进气口和无菌空气进气管密封连接,当然该密封不同于常规意义的机械密封,不需要严密配合,适当间隙不会影响供气的混合效果,且方便清洗、更换配件和无菌检修等工作。需要指出的是,该自吸式发酵罐不同于传统用于醋酸发酵的自吸式发酵罐,传统自吸式发酵罐中吸气搅拌叶轮转速极高,剪切作用巨大,而新型气升自吸式发酵罐中搅拌转速与常规机械搅拌相近即可。

新型气升式发酵罐技术特点:

1) 气液旋流混合器相当于一个自吸式水泵,配合导流筒中一级推进式搅拌桨的强制循环,混合效果更佳。

2) 气液旋流混合器相当于一个阻尼器,起到自平衡的作用,能够稳定搅拌轴,使得原有搅拌轴支架得以简化。

3) 气液旋流混合器中心产生负压,减少供气管路压力负荷,进一步节能。

4) 相比与传统的机械搅拌通气发酵罐,可以大幅度节能,节能幅度在75%以上。

5 新型气升式发酵罐推广探讨

目前气升式发酵罐在大宗发酵产品生产中主要应用于VC(维生素C),而在氨基酸、有机酸、食品添加剂和抗生素等行业并没有得到推广。事实上VC生产从业者对于氨基酸发酵应用气升式发酵罐持乐观态度,VC两步法发酵从仅在第二步古龙酸发酵采用气升式发酵罐生产,到两步均采用气升式发酵罐生产。早在20世纪90年代,华南理工大学高孔荣教授就做过谷氨酸等其他产品应用气升式发酵生产的研究[3],沈阳抗生素厂做过硫酸庆大霉素气升罐替代研究[9],均取得了良好效果,但受限于传统气升式发酵罐的局限和实际行业环境,并有没有推广应用。在目前发酵行业节能环保、减排降耗的发展趋势下,气升式发酵罐已逐渐展现出新的活力。

种子罐和低耗氧产品的发酵,可以用新型气升式发酵罐替代;高黏度产品的发酵,可以采用新型气升自吸式发酵罐;同时可以将气升式发酵罐结合其他装备组成一个完整的节能发酵系统,如搭配由高效旋击分离器组成的发酵尾气液沫回收处理系统,达到提高放罐体积,减少消泡剂用量,杜绝逃料,减轻后续除味设备负荷等作用[10]。

具体到某个产品的气升式发酵罐的结构设计,需要针对该产品的醪液物性、发酵工艺、敏感条件等进行结构调整匹配。笔者列举的部分设计案例要点如下:

1) 平均循环时间:平均循环时间反应了生产菌对缺氧状态的耐受承度。气升式发酵罐的发酵液下沉区域为相对缺氧区域,对于缺氧耐受性较差的生产菌,较长时间的缺氧会使细胞活力下降,改变代谢路径,导致产率低,影响发酵生产效率。通常,循环时间不超过1 min才能达到预期效果,该参数需要进行相关实验验证来获得[11]。

2) 导流筒径与罐径比、空气分布器直径与反应器直径比和导流筒上下端面到罐顶与罐底的距离均对发酵液的混合与流动、溶氧等有重要影响。

3) 对于初始料液位较低的流加工艺,导流筒需分段,以保证低液位时发酵液的循环。

4) 可以在导流筒内外层上采用米勒板焊接工艺设置冷却结构,增加冷却面积,省去传统内置式冷却盘管。

5) 气升式发酵罐可将人孔开在中心位置,排气管叠加在人孔接管上,简化设计,方便CIP清洗,提高装料系数。

6 结 论

新型气升式发酵罐摈弃传统气升式发酵罐大高径比的设计思路,采取常规机械搅拌通气罐的高径比,利用新型节能发酵罐进气装置——气液旋流混合器增加溶氧,结合物料特性和工艺特点进行综合设计。与机械搅拌式发酵罐相比,该发酵罐可以节能70%以上,已在部分发酵品种的实践运用中得到验证;其无菌可靠性高,设备简洁高效,更容易实现大型化和自动化控制。对于高好氧、高黏度的发酵产品,采用新型气升自吸式发酵罐,保留了一级推进式搅拌,强化了气液旋流混合器的气液混合效果,解决了传统气升式发酵罐不适宜高黏度发酵的局限性。随着对新型气升式发酵装备及相关工艺的不断实践和深入研究,新型气升式发酵罐将在更为广泛的发酵品种中得到应用,推动好气性发酵行业的可持续发展。