TriMule混联机器人的精度综合

2019-10-15刘海涛尹福文董成林

刘海涛,潘 巧,尹福文,董成林

(天津大学机构理论与装备设计教育部重点实验室,天津 300350)

几何精度作为机器人化加工装备的一项重要性能指标,直接影响被加工产品的质量[1].在制造装配阶段,提高装备几何精度的有效方法是精度设计.该方法通过合理的结构设计、零件加工及装配方法消除或减小几何误差源对末端位姿精度的影响[2].精度设计可分为精度分析和精度综合两个方面,二者互为逆过程.

建立几何误差源与末端位姿误差的映射关系即误差建模是精度设计的前提.目前,国内外研究学者就误差建模开展了大量研究工作.Kumar等[3]提出D-H矩阵法,并利用该方法建立串联机器人的精度模型.之后,Kiridena等[4]利用该方法建立了 TTTRR、RTTTR、RRTTT五坐标机床的几何误差模型,并研究了定位误差和体积误差之间的关联关系,该项研究使得 D-H矩阵法被广泛用于其他类型机床的误差建模[5-6].Cai等[7]利用矢量微分法建立了 2-PRS/2-UPS机构的误差模型,并分析了结构误差、驱动误差、关节位置误差和间隙误差对动平台位置和姿态精度的影响.Huang等[8]以三平动并联机构为对象,提出一种可有效分离末端位置和姿态误差的建模方法;随后又利用螺旋理论提出一种针对少自由度并联机构的通用误差建模方法[9],实现了可补偿与不可补偿几何误差源的有效分离.

在精度综合方面,通常采用的方法是原始误差等效作用法[10].该方法以几何误差独立作用原则为基础,将精度综合问题直接简化为求解线性几何误差源问题.此外,最优制造成本法[11-14]是另一种精度综合的常用方法.该方法以几何误差模型为基础,综合考虑精度和制造成本要求.Yao等[11]将基于最优制造成本的精度综合方案与基于误差敏感度的精度综合方案进行比较,结果表明前者所求得的几何误差源更为合理.Bian等[15]为提高新型数控刻楦机的精度,提出了一种基于蒙特卡洛法的精度综合方法,该方法的基本原理是以几何误差源对末端精度的灵敏度为依据,通过不断调整几何误差源的方差,直至满足精度要求.然而,上述精度综合的目标都是求解最优几何误差源,未涉及零部件加工和装配公差的分配.针对这一问题,吕程等[16]以装配体的结合平面为中间变量,建立了零件制造公差与末端精度的映射模型.在此基础上,以制造成本最小化为目标,利用遗传算法实现了公差优化,并以液压泵的精度设计为例,验证了该方法的可行性.Desrochers等[17]以两零件装配体为研究对象,根据小位移旋量理论建立了功能要素变动旋量与公差的对应关系,进而构造出装配要求与功能要素的关联关系,最终得到末端精度与制造公差的映射模型.

目前,精度综合方面的研究仍局限于机构的几何误差源或简单装配体的公差优化,而工程实际中用于指导设计制造的精度信息为公差,因此进行公差层面的精度综合方法研究更具意义.为此,本文以TriMule混联机器人中的并联机构为对象,以几何误差源为中间变量,研究关键零部件的公差与末端位姿误差的映射关系,进而实现公差层面的精度综合.

1 误差建模

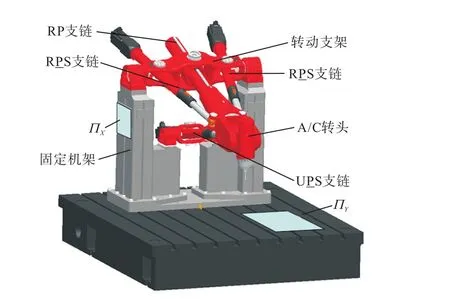

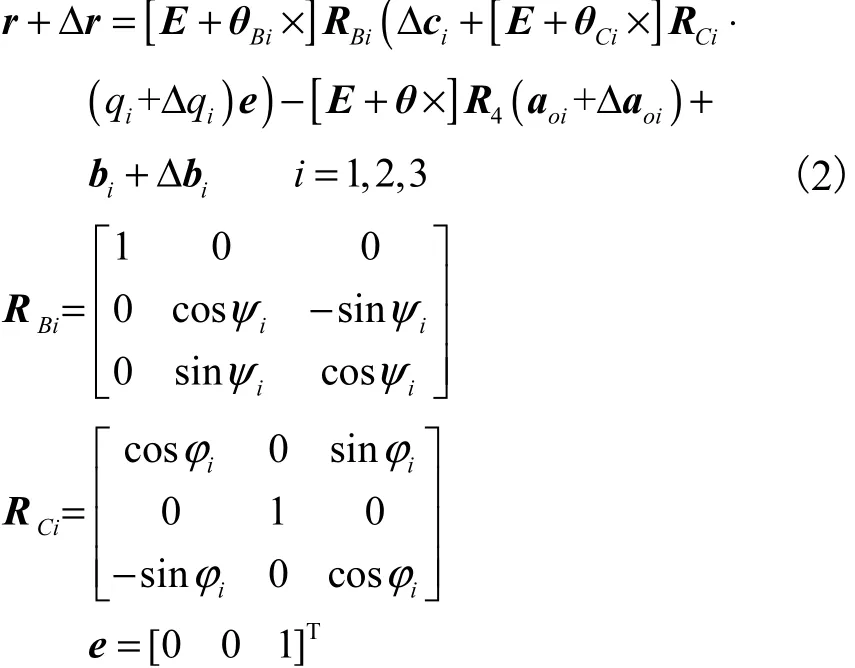

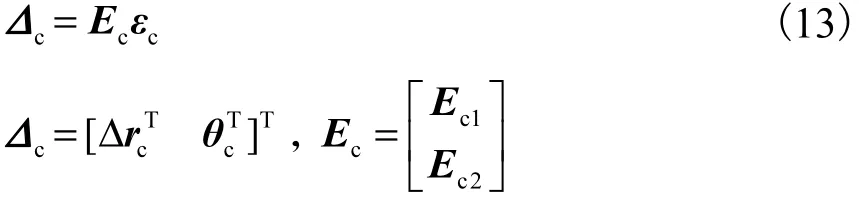

本文的研究对象为 TriMule五自由度混联机器人,如图 1所示.机器人由三自由度并联机构和两自由度 A/C转头构成.并联机构由固定机架、转动支架、动平台、两条 RS支链、RP支链和 US支链组成.在此,U、P、S、R 分别代表被动虎克铰、移动副、球铰及转动副,表示主动移动副.其中,RS支链的一端通过转动支架和固定机架相连接,另一端通过球铰与动平台相连;US支链的一端通过虎克铰连接在固定机架上,另一端通过球铰与动平台相连;RP支链一端通过转动支架和固定机架相连,另一端和动平台固连.与两自由度转头相比,并联机构的几何误差源是影响机器人末端位姿精度的主要因素,故本文重点研究三自由度并联机构的精度综合问题.

图1 TriMule混联机器人三维图Fig.1 3D model of the TriMule hybrid robot

1.1 坐标系与几何误差源定义

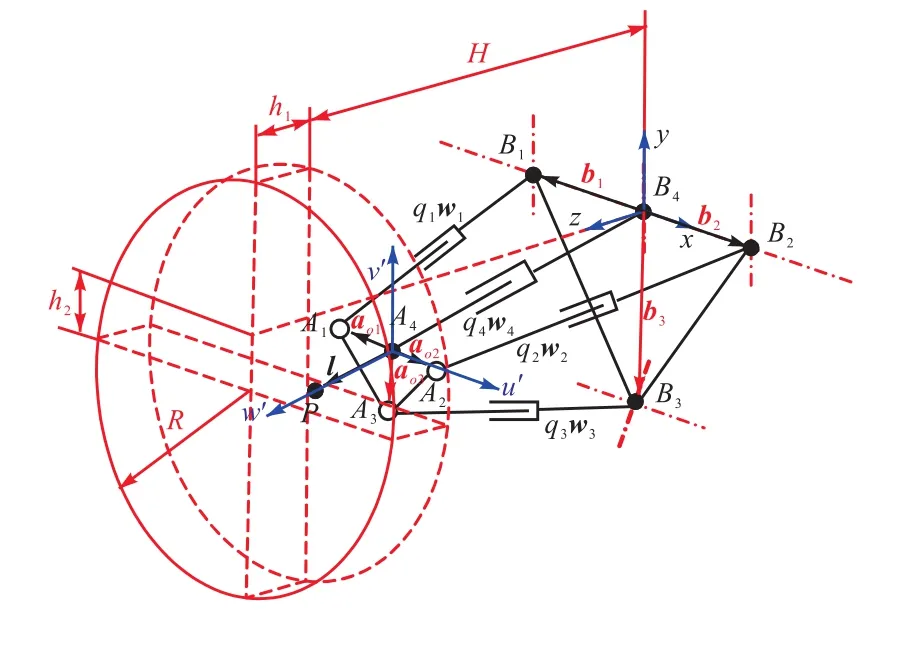

图2 并联机构结构示意Fig.2 Schematic of the parallel mechanism

(1) 机架固定参考系B4xyz:为度量并联机构与固定机架之间的装配误差,在机架侧面与底面分别建立参考基准面XΠ和YΠ.以点B4为原点建立参考系B4xyz,其中x轴垂直于基准面ΠX,y轴垂直于基准面ΠY,z轴由右手定则确定.

图3 虎克铰坐标系Fig.3 Coordinate systems of U

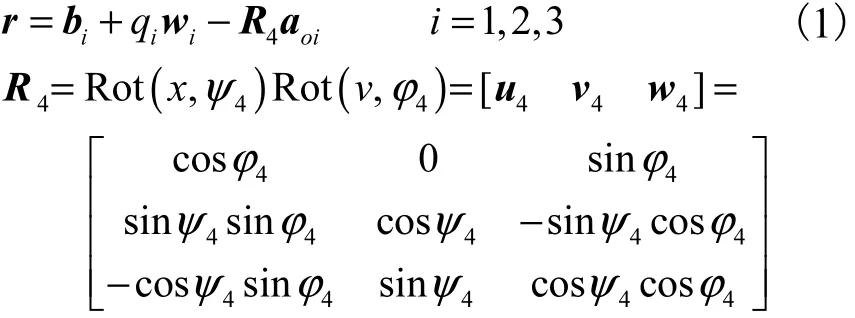

1.2 误差映射模型

在理想情况下,点A4在坐标系B4xyz下的位置矢量可表示为

当存在几何误差时,点A4在坐标系B4xyz下的位置矢量为

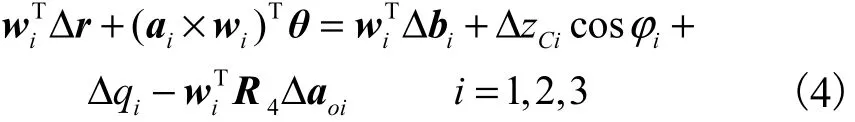

式中θBi×、θCi×、θ×均为反对称矩阵[18].式(1)与式(2)相减并忽略高阶项,得到

对于UP支链,在仅考虑1阶摄动情况下,点A4在坐标系B4xyz下的位置误差矢量可表示为

注意到,在理想情况下并联机构仅具有3个自由度,分别为绕支链4连架虎克铰轴线的两个转动和沿该支链轴线方向的移动,故该机构不能产生沿u4、v4方向的平动,以及绕支链4连架虎克铰两轴线公垂线的转动.由文献[9]可知,末端位置/姿态误差在相应受限运动方向/轴线的投影中所包含的几何误差源是不可补偿的,因此,将式(5)左右两端分别点乘u4、v4,可得到

此外,由姿态变换矩阵可得到支链4连架虎克铰两轴线公垂线的单位矢量

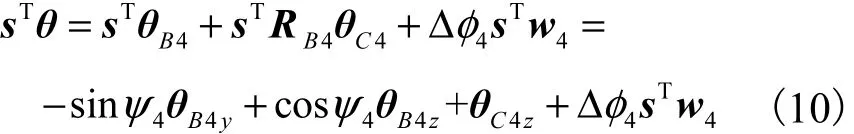

将式(6)两端分别点乘s得到

将式(4)、(7)、(8)、(10)整理成矩阵格式,即可得到并联机构的误差模型,即

式中:Ja为驱动雅可比矩阵;Jc为约束雅可比矩阵[19].由式(11)可知,引起并联机构末端位姿误差的几何误差源通过驱动雅可比矩阵Ja和约束雅可比矩阵Jc被分为两类[9].其中,εa为可补偿几何误差源,共24项,分别为主动支链i中点Bi相对于点B4的位置误差Δbi、点Ci相对于点Bi的位置误差Δci在坐标系Bixiyizi中沿 z轴的分量、支链零点误差Δqi及点Ai相对于点A4的位置误差Δaoi;εc为不可补偿几何误差源,共 6项,分别为点C4相对于点B4的位置误差坐标系B x y z相对于坐标4444系B4xyz的姿态误差θB4y和θB4z、坐标系Ciuiviwi相对于坐标系Bixiyizi的姿态误差θC4z及支链 4导轨关于轴线的扭角误差Δ4φ.

当并联机构处于非奇异位形时,式(11)可进一步整理为

则由不可补偿几何误差源引起的末端位姿误差可表示为

式中:Ec1为矩阵Ec前 3行构成的矩阵;Ec2为矩阵Ec后3行构成的矩阵.由于Δc无法通过运动学标定的方法得到补偿,因此应在加工及装配过程中严格控制影响Δc的几何误差源εc,故本文据此进一步研究εc的精度综合问题.

2 公差建模

误差建模部分已经建立了并联机构不可补偿几何误差源与末端位姿误差之间的映射关系,而公差层面的精度综合需要建立零部件公差与末端位姿误差的映射关系.注意到,不可补偿几何误差源只存在于RP支链,故本节建立的公差模型仅针对该条支链.

根据小位移旋量理论[17],以几何要素的理想位置为参考建立公差模型.几何要素的微小变动可以用小位移旋量T表示,即

式中:u、v、w表示沿x、y、z轴的微小平动;α、β、γ表示绕x、y、z轴的微小转动.若几何要素在变动域内沿某一自由度方向运动(平动或旋转),其空间方位特征不发生改变,则对应微小平动或微小转动的参数值为0.

2.1 几何误差源及对应公差分析

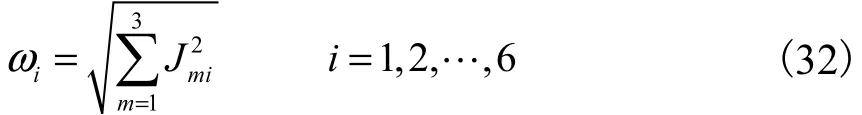

由于几何误差源ΔyC4、Δ4φ涉及的装配过程较复杂,为降低建模难度,做如下简化:由误差建模部分可知,ΔyC4表示RP支链轴线和转动支架近架轴线的共面误差,通过调整转动支架远架轴两侧轴承盖内垫片的厚度可减小该误差.调整过程中所使用的测量工具为百分尺.在不考虑人为因素时,可认为该项误差值取决于测量工具的精度,实际测量值和理论值的极限偏差为 ±0.01mm.因此,设定ΔyC4的变动区间为[-0.01,+0.01] mm.Δφ4表示RP支链两侧导轨关于轴线的扭角误差,即RP支链两端导轨在水平面内的平行度误差.装配时需调整安装位置以保证两导轨平行.同理,以百分尺的精度限定平行度公差为0.01 mm,故扭角误差Δφ4满足-0.01≤LΔφ4≤0.01(L表示导轨长度).

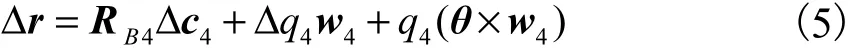

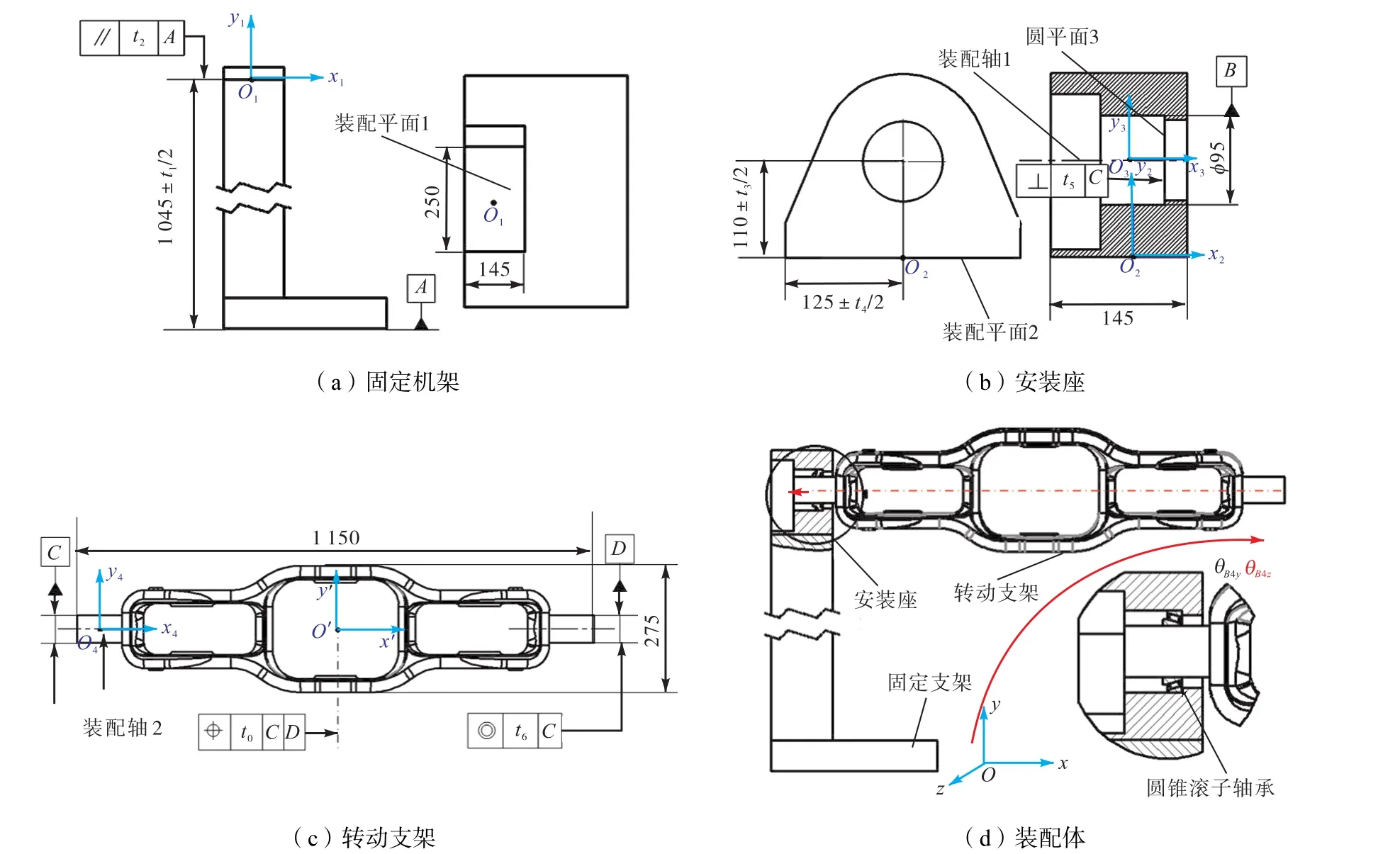

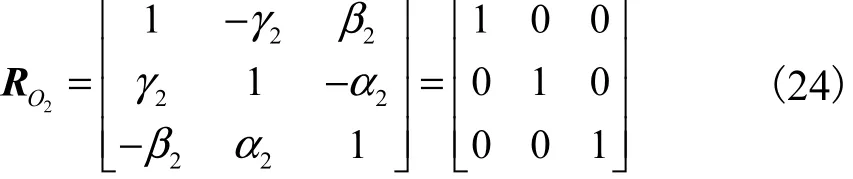

几何误差源ΔzC4、θC4z分别表示转动支架远架轴与近架轴的共面误差、垂直度误差.由图 4可知,由于远架轴与近架轴之间存在位置度公差t0,导致实际轴线偏离其理论位置,即产生几何误差源ΔzC4、θC4z.

图4 二维装配简图及零件示意Fig.4 Simplified 2D drawings of parts and assemblies

几何误差源θB4y、θB4z表示转动支架近架轴线相对固定坐标系的姿态误差,两者未涉及 RP轴的装配,仅与转动支架装配体相关(见图 4).该装配体由固定机架、安装座和转动支架 3部分组成,存在两种配合关系,即平面配合和轴承配合.由于轴承的结构复杂,公差建模难度较大,故将转动支架与轴承看作整体,轴承连接简化为轴孔配合,装配中要求轴承一端与安装孔的圆平面 3完全贴合.注意到,在该装配条件下,轴孔装配间隙不影响轴线方向而仅影响轴线的位置,因此,轴孔的装配间隙在后续近架轴的姿态误差分析中无需考虑.对于同一几何要素,应满足定位公差大于定向公差,定向公差大于形状公差[2].形状公差数值较小,故在此不做考虑.因而,该装配体涉及的公差主要包括尺寸公差t1、平行度公差t2、定位尺寸公差t3和t4、垂直度公差t5以及同轴度公差t6.由运动学分析可知[18],机器人末端姿态变化与误差传递路径中的平移矢量无关,而仅与旋转矢量相关,因此,在姿态误差θB4y、θB4z中仅考虑各几何要素的旋转矢量ρ=[αβγ]T,并将其转换成3× 3旋转变换矩阵形式,即

下文将针对上述定义公差依次进行公差建模.

2.2 公差建模

2.2.1 位置度公差建模

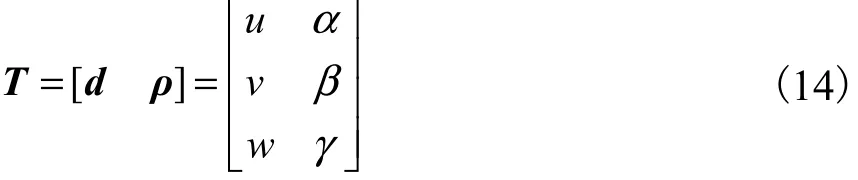

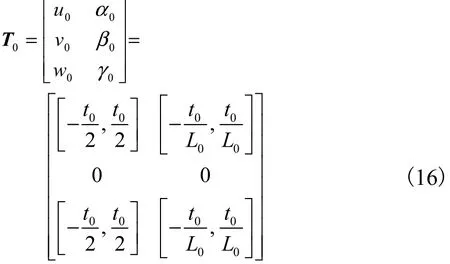

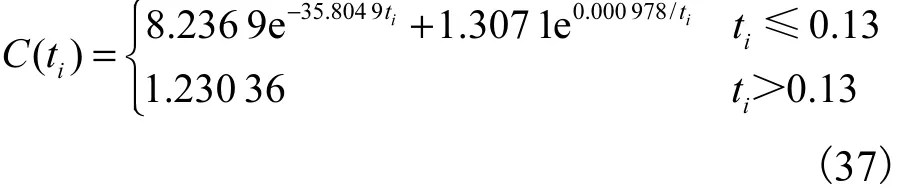

位置度公差建模即求解实际转动支架远架轴相对于名义转动支架远架轴的小位移旋量T0.在理想情况下,建立坐标系O0x0y0z0:O0为远架轴线与近架轴线的交点,x0与转动支架近架轴线重合,y0与转动支架远架轴线重合(见图5) .空间直线在任意方向上的位置度公差带是直径为公差值φt0且轴线在理想位置上的圆柱面内的空间区域.因沿y0轴的平动和绕y0轴的转动不会改变轴线空间方位特征,故对应的旋量元素v0、β0均为0.u0、w0的变动被限定在圆柱之内,其极限值由圆柱半径确定:-t0/2≤u0、w0≤t0/2.α0、γ0在极小时,应满足-t0≤L0α0≤t0及-t0≤L0γ0≤t0(L0为转动支架远架轴的长度).将各旋量参数以区间数形式表示[17],可得到转动支架远架轴的小位移旋量为

图5 位置度公差t0的公差域Fig.5 Tolerance region of positional tolerance t0

2.2.2 平行度公差建模

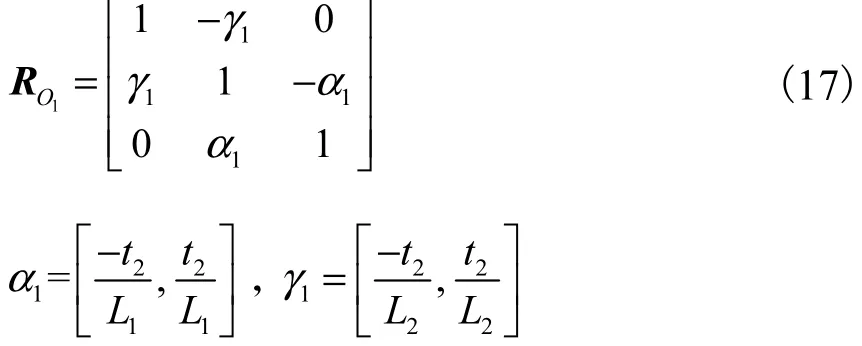

平行度公差建模即求解实际装配平面 1相对于名义装配平面 1的旋转变换矩阵RO1.在理想情况下,建立坐标系O1x1y1z1:O1为装配平面 1的中点,x1轴垂直于基准面ΠX,y1轴为名义装配平面1的法矢方向(见图4(a)).装配平面1同时存在尺寸公差t1和平行度公差t2,二者的公差带都是距离为公差值,且平行于基准平面A(即为基准面YΠ)的两平行平面之间的空间区域,如图 6所示.对于同一被测要素,由于尺寸公差大于平行度公差[2],因此装配平面 1的旋转矢量由平行度公差确定,与尺寸公差t1无关.因绕y1轴的转动不会改变该平面的空间方位特征,故对应的旋量元素β1为0.旋转角度α1、γ1在极小时满足约束条件:-t2≤L1α1≤t2及-t2≤L2γ1≤t2(L1、L2均为装配平面1的边长),因此,旋转变换矩阵RO1为

图6 平面1的公差域Fig.6 Tolerance region of plane 1

2.2.3 定位尺寸公差建模

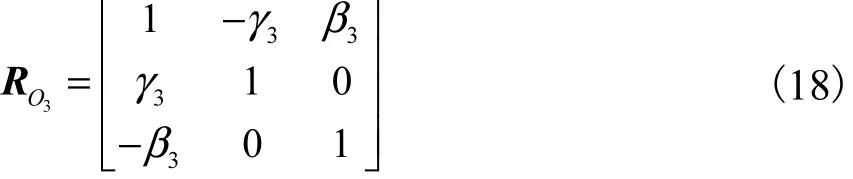

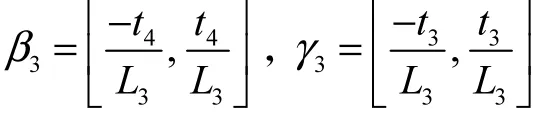

定位尺寸公差建模即求解实际装配轴 1相对于名义装配轴 1的旋转变换矩阵RO3.在理想情况下,建立坐标系O3x3y3z3:O3为装配轴 1的中点,x3轴与名义装配轴 1的轴线重合,y3轴垂直于基准平面A(见图 4(b)) .装配轴 1存在定位尺寸公差t3和t4,二者的公差域均为关于理想位置对称,距离为公差值的两平面之间的空间区域,且两平面带相互垂直.t3对应的平面公差带垂直于y3轴,t4对应的平面公差带垂直于z3轴,装配轴 1的变动由两公差域共同限制.因绕x3轴的转动不改变装配轴 1的空间方位特征,故对应旋量元素3α为0;旋转角3γ与3β在极小时应该满足约束-t3≤L3γ3≤t3及-t4≤L3β3≤t4(L3为装配轴1的长度),因此,旋转变换矩阵RO3为

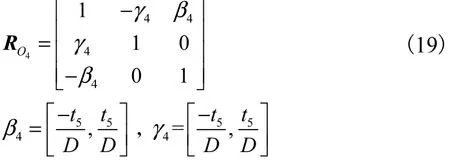

2.2.4 垂直度公差建模

垂直度公差建模即求解装配轴 2实际安装位置相对于名义安装位置的旋转变换矩阵RO4.在理想情况下,建立坐标系O4x4y4z4:O4为装配轴 2的中点,y4垂直于基准平面 A,x4轴与名义安装位置的装配轴2轴线重合(见图4(c)) .安装座圆平面3存在垂直度公差t5,而装配时需要保证装配轴2一端与圆平面贴合,故装配轴2实际安装位置与名义安装位置发生偏差.t5的公差带是距离为公差值,且垂直于装配轴 1的两平行平面之间的空间区域.绕x4轴转动不改变装配轴2的空间方位特征,故对应旋量元素4α为0;旋转角4γ与4β在极小时应该满足约束-t5≤Dγ4≤t5及-t5≤Dβ4≤t5(D为圆平面 3的直径),因此,旋转变换矩阵RO4为

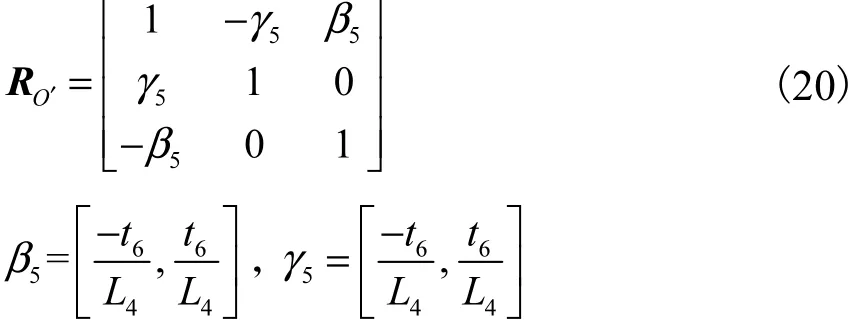

2.2.5 同轴度公差建模

同轴度公差建模即求解实际拟合而成的转动支架近架轴相对于名义转动支架近架轴的旋转变换矩阵RO′.在理想情况下,建立转动支架近架轴坐标系O′ x ′y ′z′:O′为转动支架近架轴的中点,y′垂直于基准平面 A,x′轴与名义转动支架近架轴轴线重合(见图 4(c)).转动支架近架轴线由转动支架两端的基准轴D与基准轴C拟合而成,由于存在同轴度公差t6,实际拟合而成的近架轴线会偏离名义轴线.由同轴度定义可知,近架轴轴线的变动区域为φt6×L4的圆柱(L4为转动支架近架轴的长度).因绕x′轴的转动不改变近架轴的空间方位特征,故对应旋量元素α5为0;旋转角γ5与β5在极小时应该满足约束-t6≤L4γ5≤t6及-t6≤L4β5≤t6,因此,旋转变换矩阵 RO′为

2.3 公差累积分析

ΔzC4、θC4z表示转动支架近架轴和远架轴之间的误差,为零件制造误差.由图 5可知,远架轴沿z0轴方向的移动w0是导致两轴存在共面误差的原因,远架轴绕着z0轴的转角0γ是导致两轴存在垂直误差的原因,因此

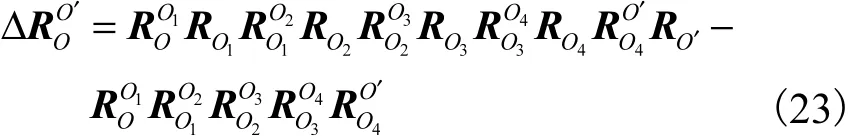

建立全局坐标系Oxyz:O为基准平面 A上任意一点,坐标轴方向与机架固定参考系B4xyz相同(见图 4(d)).转动支架近架轴相对全局坐标系的姿态误差即为θB4y、θB4z.在装配链中,最终的装配误差由各零件误差逐渐累积而成,如图 7所示,转动支架装配体的误差经装配平面 1、装配平面 2、装配轴 1、装配轴2传递至近架轴线.

图7 误差累积路径Fig.7 Path of error accumulation

根据装配路径求解转动支架近架轴相对全局坐标系的姿态误差:

对式(23)进行简化得

将式(17)~(20)代入式(25),忽略高阶项化简得

即

至此,已建立该并联机构不可补偿误差源与零件公差之间的联系.结合误差模型,即可得到零件公差与末端位姿误差之间的映射关系.

3 精度综合

精度综合的任务是根据预先设定的末端位姿精度要求,反求分配到各零件的制造公差.在上述所建立模型的基础上,以并联机构为研究对象,以制造成本最小为优化目标建立数学模型,求解各关键零件的公差.

3.1 精度预估

精度预估是精度综合的前提和基础.精度预估的目的是寻找几何误差源对末端位姿精度影响最大的机构位形,以便减小精度综合的计算量,同时保证精度综合结果的适用性.为提高精度预估的准确性,本文采用蒙特卡洛法[15],在假设几何误差源满足零均值正态分布[2]的前提下,研究不可补偿几何误差源对末端位姿精度的影响.

首先,以A/C转头两轴线交点P为参考点,定义机器人的任务空间为φ1200 mm×250 mm 的圆柱体(见图2).在坐标系B4xyz下,将并联机构在某一位形下末端运动的体积误差ΔV定义为参考点 P位置误差的模,即

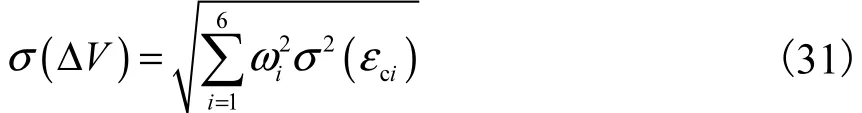

式中:l为从点A4指向点P的位置矢量;l×表示反对称矩阵.由式(29)可知,ΔV既与几何误差源相关,也与点P的位置矢量相关.当几何误差源遵循零均值正态分布时,ΔV也遵循正态分布,均值近似为0[2].在正态分布中,ΔV的标准差反映了体积误差ΔV 分布的区间范围,标准差越大,ΔV越大.因此,通过研究机构在任务空间中各位姿下体积误差的标准差,即可得到体积误差的分布规律.故定义体积误差的标准差σ(ΔV)作为并联机构位姿误差的评价指标,即

式中:N为蒙特卡洛法的模拟次数;ΔVi为第i次模拟得到的体积误差;μ为 N次模拟后体积误差ΔV的均值.

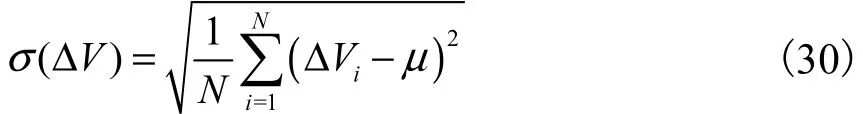

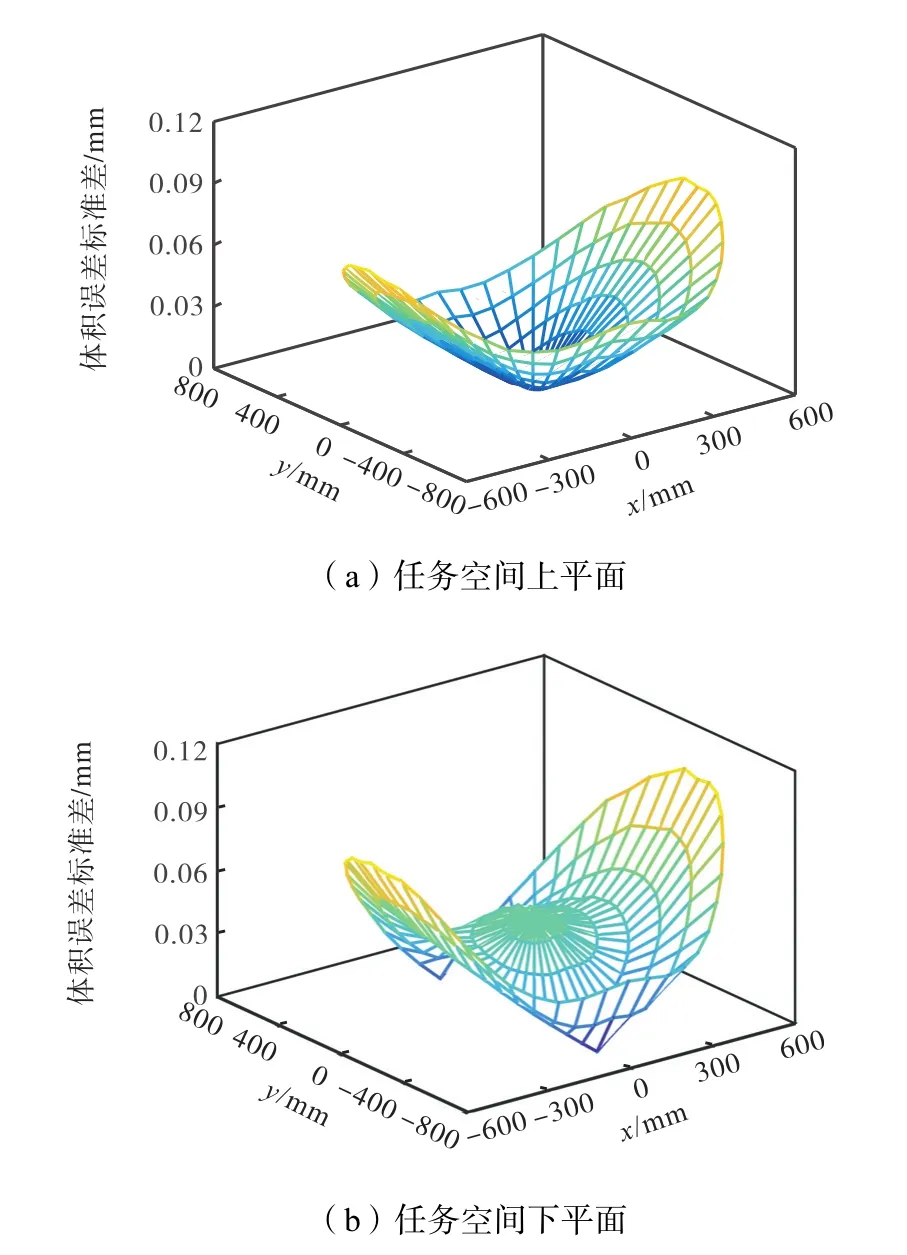

精度预估的具体计算步骤如下:①将任务空间上、下两个平面均匀网格化,节点个数为m=279个;②假设每项不可补偿几何误差源遵循标准正态分布,即εci~N(0,1)(εci表示不可补偿几何误差源的第 i项),根据分布概率产生各项不可补偿几何误差源的随机数组合;③将得到的不可补偿几何误差源随机数组合代入式(29),计算各节点的体积误差ΔV;④对步骤2和步骤3做N次重复模拟,得到μ值;⑤将步骤 4的计算结果代入式(30)得到任务空间中各离散节点处的σ(ΔV)值.

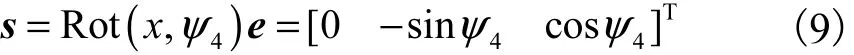

给定N=104,计算结果如图 8所示.由图可知,σ(ΔV)在任务空间上、下平面的分布规律相似,且最大值均出现平面边缘,但σ(ΔV)在下平面边缘各节点的数值大于其在上平面边缘各节点的数值.因此,不可补偿几何误差源对末端位姿误差影响最大的区域即为任务空间下平面的边缘.故后续精度综合研究中仅考虑机构在任务空间下平面边缘的位形.

图8 σ(ΔV)的分布规律Fig.8 Distribution of σ(ΔV)

3.2 约束条件

对式(29)的两端求标准差,即

式中:Jmi表示矩阵J中第m行第i列的元素;εci为不可补偿几何误差源的第i项元素;ωi为几何误差源的灵敏度,它表征了由不可补偿几何误差源εci的单位标准差引起的机构末端体积误差ΔV的标准差.

在零均值正态分布中,取值在[-3σ,3σ]的概率为99.73%,即在置信度为99.73%下可认为所有的取值都在该区间内,即

式中T(·)表示取区间上限.将式(33)代入式(31)得

由于期望混联机器人在工作中达到中档数控机床的精度水平,故选定设计指标——体积误差V*Δ为0.05mm.因此,对于任务空间下平面边缘任意位形,末端精度必须满足约束条件

注意到,在公差建模中不可补偿几何误差源与公差t1无关,因此不将其作为优化对象.故本文设计变量为ti(i=0,2,3,4,5,6).各公差的允许变动范围按照国标限定在4~9级精度之间[2].

3.3 目标函数

本文以制造成本最小为优化目标:

式中ti为零件制造公差.

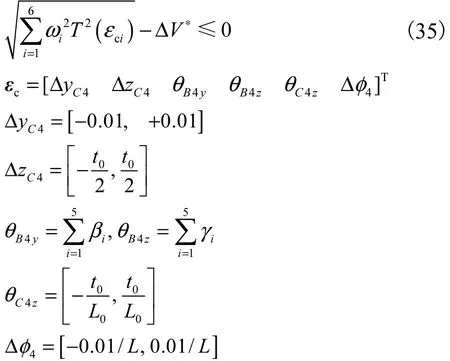

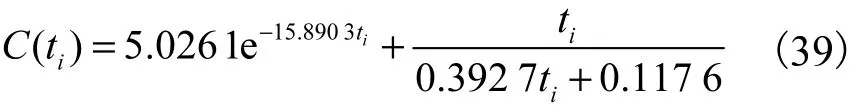

目前国内外学者就公差成本和公差之间的关系开展了大量的实验研究[20],汇总如下.

(1) 定位尺寸公差成本函数(i=3,4)

(2) 同轴度公差成本函数(i=6)

(3) 轴(孔)的位置度公差成本函数(i=0)

(4) 对于定向公差,文献[21]中拟合出了平行度公差和垂直度公差的成本函数如下.

平行度公差成本函数(i=2)

垂直度公差成本函数(i=5)

综上,根据建立的目标函数和约束条件,利用MATLAB对公差进行优化,计算结果见表1.

表1 公差优化结果Tab.1 Results of the tolerance optimization

由表 1可知,垂直度公差t5和同轴度公差t6的数值相对较小,在制造过程中应予以严格控制;位置度公差t0和定位尺寸公差t4的数值相对较大,可以适当放宽制造要求.

4 结 论

(1) 基于矢量法和小摄动原理建立了机构的误差模型,并利用驱动/约束雅可比矩阵实现了不可/可补偿几何误差源的有效分离.

(2) 利用小位移旋量将公差表征为几何要素的6项自由度,建立了公差与几何误差源之间的联系,进而得到零件制造公差与末端位姿误差之间的映射关系.

(3) 利用蒙特卡洛法实现精度预估,得到几何误差源对末端位姿精度影响最大的机构位形,能够有效减小精度综合的计算量,并以制造成本最小化为目标,实现了关键零件的公差分配,为零件的设计制造提供指导.