含内部随机点蚀的2D圆环管道模型屈曲研究

2019-10-15余建星金成行王华昆谭玉娜

余建星 ,金成行 ,余 杨 ,王华昆 ,谭玉娜

(1. 水利工程仿真与安全国家重点实验室(天津大学),天津 300072;2. 高新船舶与深海开发装备协同创新中心,上海 200240)

深海资源的开发已经成为未来能源的重要发展方向.对深海水下油气输送系统的研究已经成为热点,其中无缝管道因为质量好、抗压性能强的优点被广泛使用.海洋结构在极端工况下,结构会受到严重损伤,其中腐蚀损伤最为普遍[1].对于管道而言,由多相流引起的管道内部腐蚀极为严重[2-4].同时,考虑到深海高压环境,腐蚀损伤可能导致管道发生局部屈曲.此外随着高强度、合金钢的广泛采用,深海结构更容易发生随机点蚀,在此基础上,研究内部随机点蚀对管道屈曲压力的影响具有十分重要的现实意义.

Paik等[5]在研究关于船体的腐蚀损伤时,探讨了面内剪切载荷和轴向压缩载荷的作用对板材强度的影响,采用有限元计算和实验研究,对腐蚀损伤的船体板的极限强度特征进行了分析,将随机点蚀简化成为点蚀坑矩形分布在船体板上,最终得到了最小横截面积和极限强度之间的定量关系.Ok等[6]用数值模拟的方法对局部点状腐蚀下板的极限强度进行了研究,选择了腐蚀位置、板的柔度、腐蚀长度、腐蚀厚度、腐蚀宽度等参数作为指标来模拟多种局部腐蚀的情况,得到定量的多参数下极限强度折减公式.王燕舞等[7]通过统计实验数据与数值模拟的方法建立了最大点蚀坑深度时变模型以及径深比时变模型,并计算了点蚀板的轴向压缩极限强度以及轴向拉伸极限强度.姚智刚等[8]利用试穿点蚀损伤勘验数据和有限元分析对点蚀面积和点蚀深度对加筋板极限强度的影响进行了分析,并拟合了双参数加筋板极限强度计算公式.Yu等[9]和Wang等[10-11]采用试验和数值模拟方法结合用户定义 Python程序研究了外部随机点蚀对二维圆环和三维实体管道屈曲压力的影响.

综上所述,国内外学者对腐蚀对结构极限强度的研究已经有大量研究,但还未鲜见内部随机点蚀对管道屈曲压力影响的研究.本文基于自定义的 Python程序,结合 Abaqus软件,建立含内部随机点蚀缺陷的二维圆环参数化模型,并开展相应的参数敏感性分析,研究内部随机点蚀损伤对屈曲压力的影响.

1 数值模型

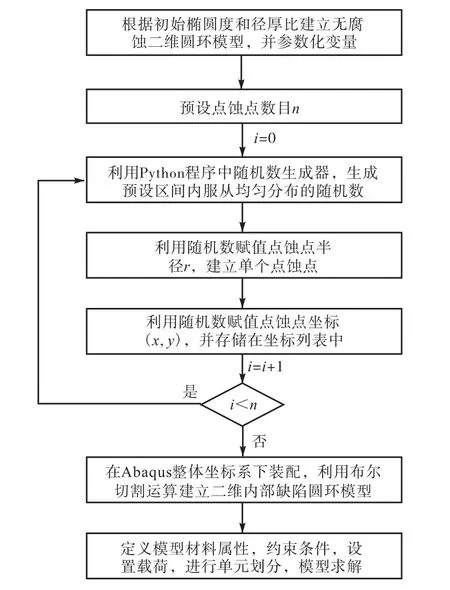

二维圆环模型在研究腐蚀缺陷下管道屈曲压力的问题中被广泛采用,本文采用二维内部缺陷圆环模型来模拟内部随机点蚀管道,结合用户自定义Python程序与Abaqus软件探究内部随机点蚀缺陷对屈曲压力的影响,Python程序中提取随机点蚀参数为:n表示点蚀数目,n为50~70之间的整数;r表示点蚀半径,0.1~0.4mm;x、y为点蚀模型中心的X、Y坐标,用于确定点蚀分布位置,点蚀中心位于管道内壁之上.其数值模型的建立流程如图1所示.

图1 有限元模型建立流程Fig.1 Flow chart of finite element model establishment

1.1 几何模型

本文所建立的几何模型是将用户自定义的Python程序嵌入 Abaqus软件,实现参数化建模;针对目标变量,根据需要对其进行改变,从而实现建模操作.

参考 Yu等[9]的研究,将管道模型简化为二维圆环模型.初始模型的外标径D为 51mm,壁厚t为2mm,由于制造公差,管道均存在初始椭圆度,初始椭圆度是影响管道屈曲压力的一个重要因素,其通常表述为

式中:wi是圆环径向缺陷的大小;w0是缺陷的最大幅值;k是控制缺陷形状的波数,通常取2或3,本文取n=2;θ是角坐标;Ri是沿着圆周测量的半径;R是圆环的半径.本文考虑椭圆度Δ,即

式中:Dmax表示由于初始椭圆度造成的圆环最大外径;Dmin表示由于初始椭圆度造成的圆环最小外径.

所选取模型的初始几何参数如表1所示.

表1 模型的初始几何参数Tab.1 Initial geometric parameters of the model

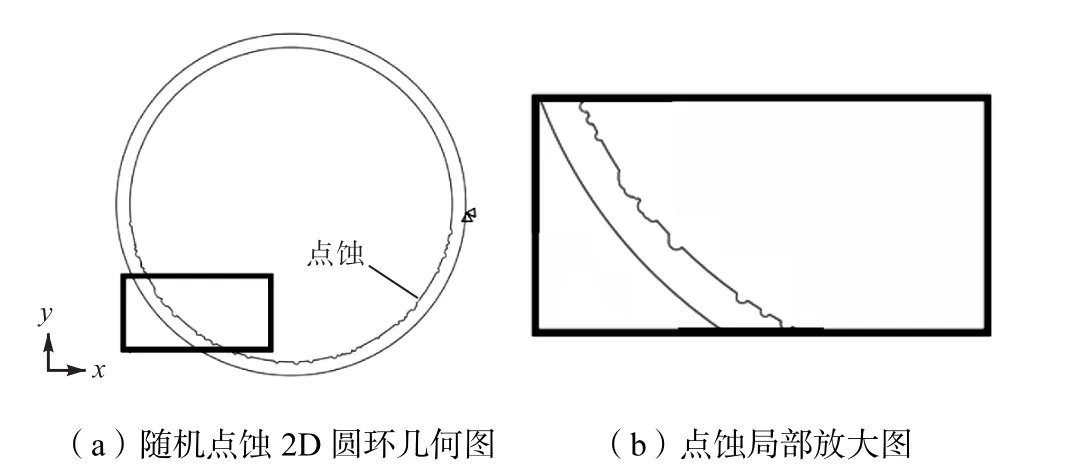

由于点蚀坑的形状对结构强度性能影响并不大[8,11],假定点蚀呈半圆形[9],结合自定义 Python程序,点状腐蚀进行单独建模,生成多个随机圆点状腐蚀的几何模型.对于点状腐蚀的模型建立,主要是对其腐蚀形状进行模型构建,模型基本假设为:①随机点蚀在管道内部管壁空间平面上呈均匀分布(材料均匀且各向同性),点蚀大小、位置、个数用随机数发生器生成;②点蚀坑的圆心均在内表面上.

结合管道内部腐蚀的特点,由于管道中油气的流动冲刷与作用,在实际的管道内部腐蚀中,腐蚀位置多集中在管道6点钟方向,因此模型中随机点蚀简化为分布在管道内壁的下半壁(3点钟到9点钟方向).

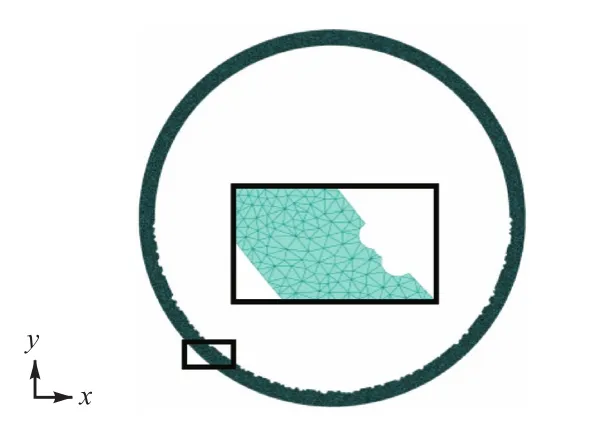

在分别建立了二维圆环模型和腐蚀点模型后,运用 Abaqus中的布尔切割运算功能,得到含内部随机点蚀的 2D圆环内部随机点蚀,其几何截面模型如图2所示.

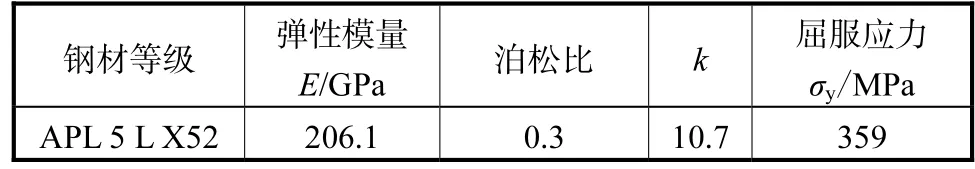

1.2 材料属性

材料模型API 5L X52型钢材,应力-应变曲线关系采用经典的 Ramberg-Osgood[12]进行描述,相应的模型参数如表2所示.

针对材料塑性阶段本构关系,材料屈服应力为0.2%塑性应变对应的应力,根据试验结果得到材料应力-应变关系式为

图2 随机点蚀影响下的2D圆环Fig.2 2D ring with the random internal pitting

式中:ε为应变;σ为应力,MPa;E为弹性模量,GPa;σy为屈服应力,MPa;k为材料系数.

表2 材料属性Tab.2 Material parameters

1.3 载荷与边界约束条件

深海管道在实际工况下,由于深海工作环境的复杂性,其所受到的载荷十分复杂,包括管道的自重、轴向载荷、介质作用力、静水压力等等,其中静水压力作为最重要的荷载形式,与管道屈曲直接相关.因此将模型所受静水压力载荷简化均匀分布的外部压力.约束条件如图2所示,在2D圆环模型3点钟方向的外壁位置设置参考点,从而施加铰支约束,支座反力忽略不计[9].由于带内部点腐蚀缺陷的 2D圆环在局部失稳过程中发生大变形,涉及到材料非线性和几何非线性,在 Abaqus 分析步中采用 Riks算法求解圆环的局部失稳载荷.

图3 网格划分结果Fig.3 Schematic of mesh

1.4 网格划分

由于随机点蚀模型几何极不规则,采用三角形单元进行网格划分,单元类型为 CPS3,在容易出现应力集中的缺陷处,采用较密的细网格,从而提高计算的精度.对网格划分结果进行收敛性检验,最终划分结果如图 3所示,模型单元个数约为 9500个,初始2D无点蚀缺陷圆环模型的屈曲压力稳定为10.96MPa.

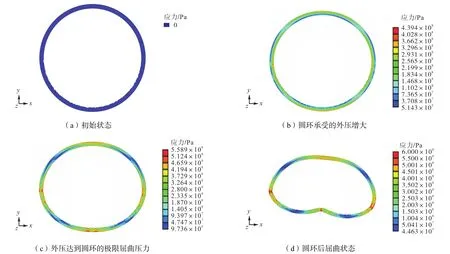

对应的模型屈曲变化如图4所示.

图4 模型屈曲变化Fig.4 Configuration of ring collapse

通过云图结果可以看出,圆环发生屈曲时点蚀损伤区会向内凹陷,在与其相隔90°的位置向外凸出.

2 缺陷的几何属性因素对屈曲压力的影响

对内腐蚀管道屈曲压力的影响因素包括两个方面,第一是材料属性,第二是几何属性.在本文的研究中,主要关注点蚀引起的几何损伤对屈曲压力的影响.受外压的内点蚀管道的几何属性可以分为两大类:第一类是点蚀几何缺陷,第二类是管道初始几何缺陷.本节讨论点蚀几何缺陷对屈曲压力的影响,随机点蚀条件下管道初始几何缺陷对屈曲压力的影响将在第 3节进行讨论.将点蚀缺陷的几何属性归纳成两个随机参数:点蚀位置和点蚀面积.分别研究其对管道屈曲压力的影响.

在研究点蚀缺陷几何属性因素对屈曲压力的影响时,保持管道的几何参数不变,如表 1所示.除非特殊说明,该模型参数保持不变.

2.1 点蚀位置对屈曲压力的影响

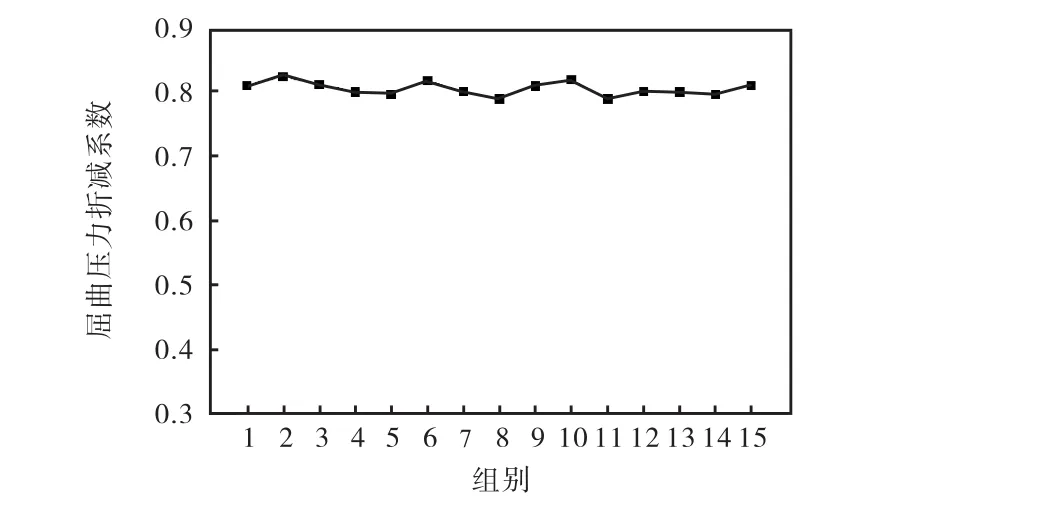

保持模型中点蚀的数目与半径不变,点蚀缺陷分布参数不变,进行 15组随机分布对屈曲压力影响的模拟,将结果中的屈曲压力进行无量纲化处理,得到屈曲压力折减系数,屈曲压力折减系数γ定义为

式中:Ppco为含随机分布点蚀缺陷圆环的屈曲压力;Pco为无腐蚀损伤圆环模型的屈曲压力.

计算结果如图5所示.

图5 不同腐蚀凹坑位置下的屈曲压力折减系数Fig.5Collapse pressure reduction coefficients at different corrosion pit locations

从图5中可以看出,点蚀位置对屈曲压力折减系数的影响不大,15组数据平均屈曲压力折减系数为0.8095,最大值为 0.8281,最小值为 0.7937,波动范围为+2.3%和-1.94%,上下波动的绝对值较小,因此,含内部随机点蚀的 2D圆环的屈曲压力折减系数对点蚀位置并不敏感,点蚀的随机位置不作为屈曲压力折减系数的主要影响因素.

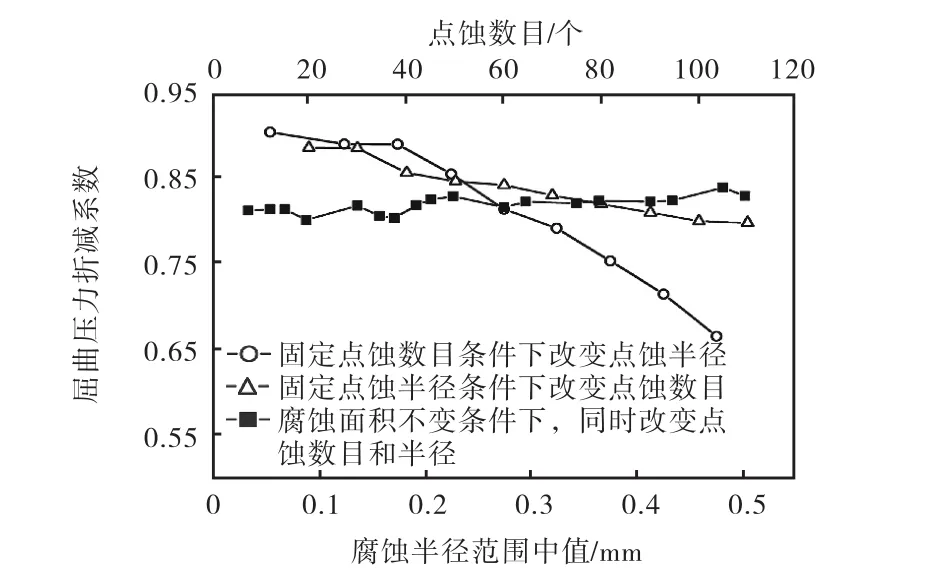

2.2 点蚀面积对屈曲压力的影响

通过改变点蚀数目和点蚀半径可以改变点蚀面积,从而研究点蚀面积对屈曲压力的影响.由于点蚀个数和点蚀半径都会影响点蚀面积,点蚀个数和点蚀半径变化对屈曲压力的影响均纳入考虑.管道几何参数如下:大径Dmax=51mm,小径Dmin=50mm,壁厚t=2mm,椭圆度Δ=1.98%,径厚比α=25.25.进行 3种情形模拟:①在固定点蚀数目(点蚀数目为50)的条件下改变点蚀半径;②在固定点蚀半径(点蚀半径范围均值为 0.25mm)的条件下改变点蚀数目;③在保证点蚀面积不变(确定点蚀后的圆环面积为299mm2为定值,点蚀面积为 6mm2,绘图时将点蚀数目作为自变量)的条件下,同时改变点蚀数目和点蚀半径,计算结果如图6所示.

从图6中曲线趋势可以看出,随着点蚀数目或者点蚀半径增加,屈曲压力折减系数都会减小.但是在点蚀面积不变的情况下,同时改变点蚀数目和点蚀半径,点蚀数目增加,点蚀半径减小,屈曲压力折减系数的值与单一改变点蚀数目或点蚀半径出现明显不同的增减趋势,仅在一个相对稳定范围内上下波动.数据中,屈曲压力折减系数均值为 0.8157,正负最大波动分别为+2.47%和-2.14%,波动绝对值较小;可以认为,对于相同点蚀面积而言,内部随机点蚀影响下的管道屈曲压力折减系数并不会因为点蚀个数或者点蚀半径的变化出现明显改变,而是稳定在一个值附近.

图6 屈曲压力折减系数变化Fig.6 Collapse pressure reduction coefficients

因此,对于同一尺寸的管道,点蚀数目和点蚀半径变化并不会直接影响管道的屈曲压力,它们共同影响点蚀面积,而点蚀面积与屈曲压力直接相关,在点蚀面积不变的情况下,随机点蚀作用下的管道的屈曲压力折减系数并不会有明显变化.因此,内部随机点蚀的屈曲压力折减系数对点蚀面积十分敏感,点蚀面积可以作为直接影响因素.

将点蚀面积转化为腐蚀比β,即

式中:Sloss表示腐蚀面积;S0表示未腐蚀圆环的原始面积.

研究腐蚀比对屈曲压力的影响,进行 20次模拟,计算结果如图7所示.

图7 腐蚀比对屈曲压力折减系数的影响Fig.7Collapse pressure reduction coefficients as a function of the corrosion ratio

从图7可以看出,各点均分布在一个幂函数曲线附近,因此,对于同一尺寸的管道,随着腐蚀比增加,屈曲压力折减系数按幂律规律减小.

3 管道的几何属性因素对屈曲压力的影响

管道几何属性可以归纳成2个随机参数:①初始椭圆度;②径厚比.下面将分别研究其对管道屈曲压力的影响.

3.1 初始椭圆度对屈曲压力的影响

管道在制造、运输以及安装过程中都有可能造成管道的初始缺陷,其中最为常见的是初始椭圆度Δ.

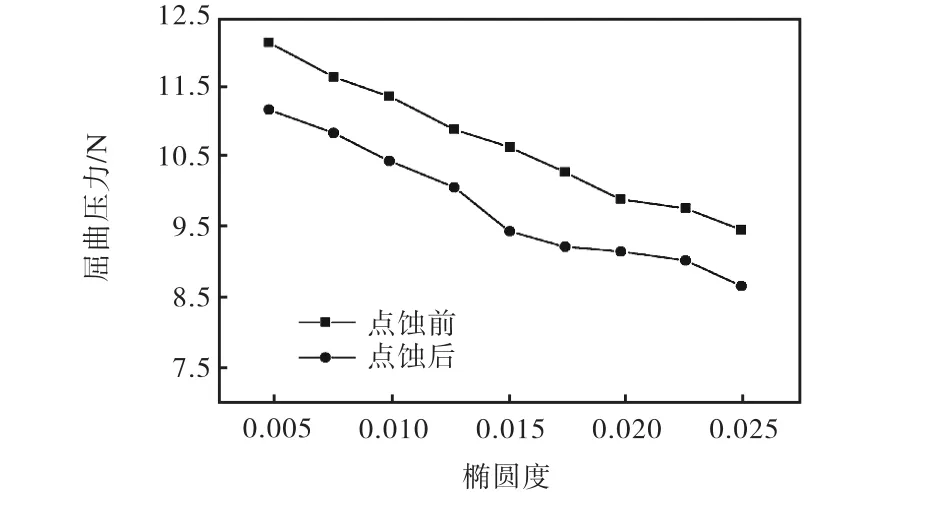

保持管道的点蚀缺陷不变,同时保持径厚比不变,始终为 25.25,通过调整Dmax与Dmin来改变管道椭圆度,由于改变初始椭圆度,未点蚀情况下的屈曲压力发生变化,现在对比分析加入点蚀影响后,初始椭圆度对屈曲压力的影响情况.对于含不同初始椭圆度的管道,分别加入点蚀的影响,计算出点蚀前后的屈曲压力,计算结果如图8所示.

图8中数据表明,椭圆度在点蚀前后对屈曲压力都有影响,随着椭圆度的增加,点蚀前后的屈曲压力都呈现下降趋势,但是在点蚀影响下的屈曲压力均小于无点蚀下的管道屈曲压力.

点蚀前的屈曲压力Pco和点蚀后的屈曲压力Ppco,二者在椭圆度的影响下变化趋势基本相同,但是在点蚀影响下的屈曲压力均小于无点蚀下的管道屈曲压力.

图8 椭圆度对点蚀前后屈曲压力的影响Fig.8 Collapse pressure before and after pitting corrosion as a function of ovality

以点蚀前的屈曲压力Pco为X轴,点蚀后的屈曲压力Ppco为Y轴,将数据绘制成图,如图9所示.

图9 椭圆度影响下点蚀前后的屈曲压力关系Fig.9 Collapse pressure between before and after pitting corrosion under the influence of ovality

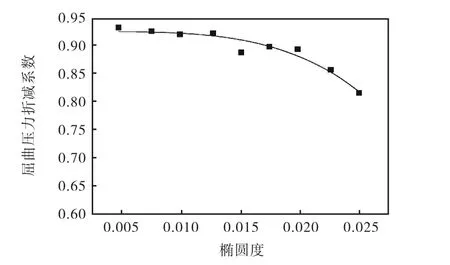

从图9中可以看出,点蚀前后屈曲压力关系近似线形相关,二者比值为线性相关系数.这种线性关系可以用屈曲压力折减系数描述,对椭圆度对屈曲压力折减系数的影响进一步分析,结果如图10所示.

图10 椭圆度对屈曲压力折减系数的影响Fig.10 Collapse pressure reduction coefficients as a function of ovality

图 10中,各点均分布在一个幂函数曲线附近,随着椭圆度增加,屈曲压力折减系数减小,二者之间呈现幂函数关系,即

式中β1为由于点蚀造成的变化参数.

3.2 径厚比对屈曲压力的影响

径厚比作为管道几何属性的另一个重要参数,对管道的屈曲压力也有十分重要的影响.厚壁管与薄壁管的力学性能显著不同.径厚比α为

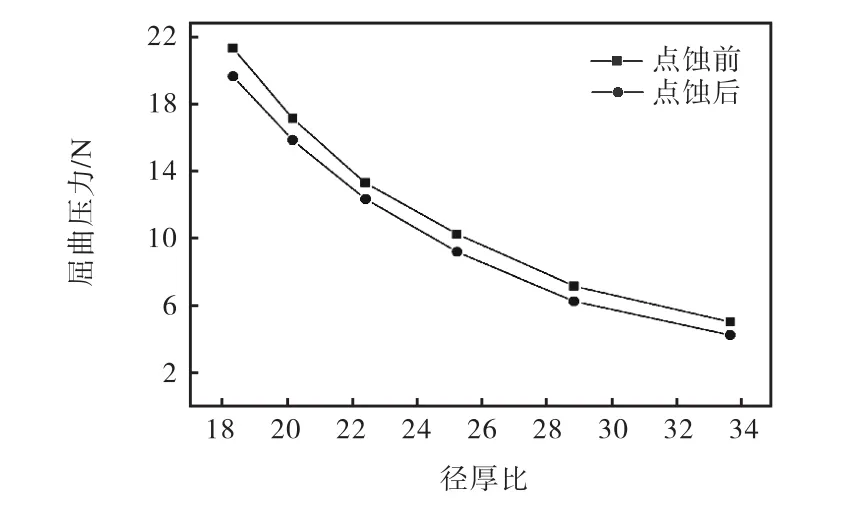

保持管道的点蚀缺陷不变,同时保持管道的初始椭圆度不变,设定为 1.98%,大径Dmax=51mm.通过改变壁厚来改变径厚比.由于改变了径厚比,无点蚀情况下的屈曲压力发生变化,现对比分析加入点蚀影响后,径厚比对屈曲压力的影响情况.对于不同径厚比的管道,分别加入腐蚀的影响,计算出点蚀前后的屈曲压力,计算结果如图11所示.

图11 径厚比对点蚀前后屈曲压力的影响Fig.11Collapse pressure before and after pitting corrosion as a function of diameter-to-thickness ratio

由图 11中可以看出,径厚比在点蚀前后对屈曲压力都有影响,随着径厚比的增加,点蚀前后的屈曲压力都呈现下降趋势,但是在点蚀影响下管道的屈曲压力均小于无点蚀管道的屈曲压力.

点蚀前后屈曲压力的关系如图12所示.

图12 径厚比影响下点蚀前后屈曲压力的关系Fig.12Collapse pressure between before and after pitting corrosion under the influence of diameter-totickness ratio

点蚀前后屈曲压力的关系近似线性相关,二者比值即为线性相关系数,即式(4)定义的屈曲压力折减系数.

对径厚比对折减系数的影响进一步分析,结果如图13所示.

图13 径厚比对屈曲压力折减系数的影响Fig.13 Collapse pressure reduction coefficients as a function of diameter-to-thickness ratio

图 13中,各点均分布在一个幂函数曲线附近,可以近似地认为,随着径厚比的增加,屈曲压力折减系数减小,二者之间呈现幂函数关系,即

式中2β为由于点蚀造成的变化参数.

4 影响内部随机点蚀管道屈曲压力的敏感性因素综合分析

由第2节与第3节分析知,对于含内部随机点蚀的管道,腐蚀比、径厚比、椭圆度 3个参数作为 3个最重要的敏感性因素影响管道的屈曲压力.

其中椭圆度与屈曲压力折减系数之间呈现幂函数关系,径厚比与屈曲压力折减系数之间也呈现幂函数关系.

腐蚀参数描述的是点蚀前后屈曲压力之间的关系,这个折减主要是由内部点蚀引起,因此建立起屈曲压力折减与内部点蚀之间的关系.在前文的分析中已经指出,内部点蚀对屈曲压力的影响主要与点蚀面积相关,对于同一尺寸的 2D圆环模型,点蚀面积越大,屈曲压力折减系数越小.

综上所述,所选的3个易测量因素,椭圆度Δ、径厚比α、腐蚀比β,对于含内部随机点蚀的管道的屈曲压力都有较大影响.椭圆度和径厚比作为管道几何属性,在点蚀前后都会影响屈曲压力的大小,并且在点蚀前后对屈曲压力的影响趋势基本相同;椭圆度对屈曲压力折减系数造成幂函数形式影响,径厚比对屈曲压力折减系数造成幂函数形式影响;而点蚀前的屈曲压力与点蚀后的屈曲压力之间又受到腐蚀比的影响,影响关系近似为幂函数形式.可以拟合出屈曲压力与这3个参数的数值表达式为

式中a、b、c为待定参数.

为了确定出待定参数,采用非线性数值拟合的方式,通过Matlab中的nlinfit函数得到待定参数,计算结果为:a=0.5068,b=-0.0307,c=0.1376.

因此,含局部点蚀缺陷二维圆环屈曲压力的显式表达式为

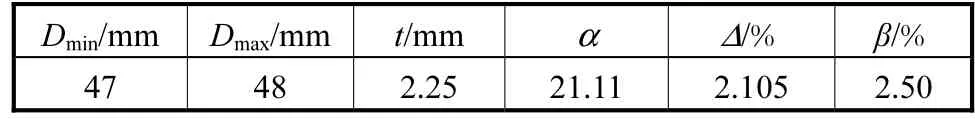

利用模型对该显示表达式的正确性进行验证,选取圆环,其参数如表3所示.

表3 模型参数Tab.3 Model parameters

分别采用有限元模型和数值公式对该模型的屈曲压力折减系数进行计算,数值模型的计算结果为0.846249,拟合公式的计算结果为0.856484.

由数据可以看出,利用两种方法计算得出的屈曲压力折减系数相差不大,二者之间的误差为1.209%,公式拟合的结果较符合模型,该经验公式在本文假设前提条件下可信.

5 结 论

本文主要研究了内部随机点蚀对 2D圆环屈曲压力的影响,结合Python二次开发和Abaqus有限元分析软件建立 2D内部点蚀圆环模型,并对内部随机点蚀屈曲压力的影响因素进行敏感性分析,采用非线性拟合得出敏感性因素影响下含局部内部随机点蚀管道的屈曲压力折减公式.

根据所做的工作得到以下结论.

(1) 对含有内部随机点蚀的无缝管道而言,其屈曲压力主要受到管道的椭圆度、径厚比以及随机点蚀的点蚀面积的影响.在管道点蚀前后,随着椭圆度增大,管道的屈曲压力都会随之减小,椭圆度与屈曲压力折减系数之间呈现幂函数关系,随着椭圆度的增加,屈曲压力折减系数按幂律规律减小;在管道点蚀前后,随着径厚比增大,管道的屈曲压力都会随之减小,径厚比与屈曲压力折减系数之间呈现幂函数关系,随着径厚比的增加,屈曲压力折减系数按幂律规律减小;内部随机点蚀会对屈曲压力造成一个折减,折减大小和点蚀面积直接相关,不受点蚀数目和点蚀半径的直接影响,随着腐蚀比的增加,屈曲压力折减系数按幂律规律减小.

(2) 含有内部随机点蚀的无缝管道在点蚀前后

的屈曲压力折减系数可以用一个显示数值公式表达,公式中含有3个自变量:椭圆度、径厚比、腐蚀比,三者共同作用,影响屈曲压力折减系数.