吸湿环境对石英纤维增强环氧树脂面板/PMI泡沫夹层结构复合材料吸湿行为的影响*

2019-10-14边佳燕周远明

刘 钧,边佳燕,鲍 铮,周远明

(国防科技大学 空天科学学院, 湖南 长沙 410073)

PMI泡沫夹层结构复合材料由轻质芯材和高强面板组成,具有极为优异的比强度和比模量,同时具有较好的透波性能[1],在航天、航空、建筑、船舶等领域有很好的应用[2],尤其是作为雷达天线罩的主体材料体系应用越来越广。

雷达天线罩在服役过程中,需要耐受复杂环境,特别是湿热环境的作用。PMI泡沫夹层结构复合材料在湿热环境下吸湿到一定程度后可能严重影响雷达天线罩的使用性能,但以往对PMI泡沫夹层结构复合材料吸湿性能的研究较少[3-5],且采用的吸湿环境较为单一。本文根据雷达天线罩使用要求,设计了多种吸湿环境,对PMI泡沫夹层结构复合材料在不同环境中的吸湿行为进行了系统研究。

吸湿环境主要由环境湿度和环境温度组成,这是影响材料吸湿性能的两个主要因素。研究发现,环境湿度主要影响材料的吸湿率:湿度越大,材料的饱和吸湿率越大[6-7]。环境温度对材料的吸湿性能影响很大[8-10],且影响规律更加复杂,研究者们提出了多种影响方式:①环境温度越高,材料的吸湿速率越快[11],饱和吸湿时间越短;②吸湿过程中有少量水解等放热反应,根据Van′t Hoff′s方程,则温度越高,材料的饱和吸湿率越小。但由于PMI泡沫夹层结构复合材料在吸湿过程中的放热反应极少,因此温度以该方式对其吸湿性能的影响有限[11];③温度越高,吸湿过程中材料出现更多的不可逆损伤,如裂纹扩展、脱粘、材料剥落等[12];④在玻璃化转变温度Tg以下,树脂网络中的自由体积随温度的增加而减少。综合来看,多种影响方式使材料在不同温度下表现出不同的吸湿行为。

1 实验

1.1 原料

树脂基体采用香港惠利有限公司生产的LT-5089环氧树脂,树脂和固化剂配比为100 ∶30;增强材料为石英玻璃纤维平纹布,由湖北菲利华有限公司生产;PMI泡沫密度为75 kg/m3,德国德固赛公司生产。

1.2 试样制备和处理

设计面板厚0.32 mm,PMI泡沫芯材厚9.4 mm,制备得到的PMI泡沫夹层结构复合材料的平均厚度为10.04 mm。采用湿法袋压工艺制备面板复合材料试样和面板/芯材/面板结构的PMI泡沫夹层结构复合材料,固化工艺为:50 ℃保温3 h后,升温到70 ℃再保温6 h。为了保证足够的宽度-厚度比(约等于10),同时考虑试样在吸湿、称重过程中的可操作性,将面板、PMI泡沫、PMI泡沫夹层结构复合材料试样分别切割成100 mm×100 mm的尺寸,并使用铝箔胶带对试样侧面进行密封,最后将处理完成的试样放置在干燥箱中进行充分干燥,一般为70 ℃下保温6 h。

1.3 吸湿实验

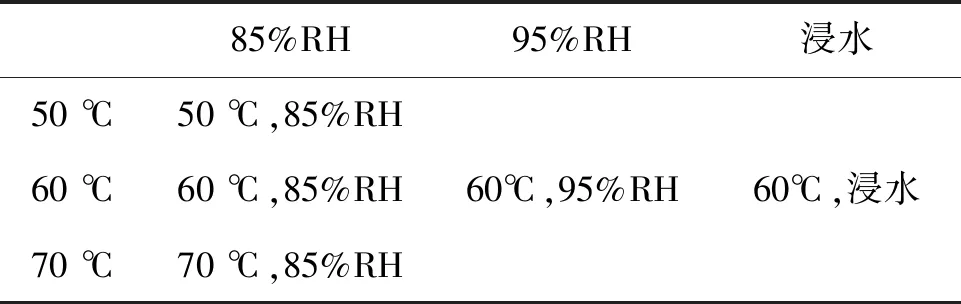

吸湿环境主要由湿度和温度组成,根据相关标准[13],本文选择吸的湿环境如表1所示。

表1 PMI泡沫夹层结构复合材料吸湿环境

利用恒温恒湿箱,使面板复合材料、PMI泡沫和PMI泡沫夹层结构复合材料试样在相应环境中持续吸湿。在吸湿的前24 h,每12 h对其吸湿率Wt进行测试;24 h后,每24 h对吸湿率Wt进行测试。本文使用称量法[14]表征试样的吸湿率Wt(见式1)。

(1)

式中:Mt为吸湿t时间后试样的质量;M0为未吸湿时试样的质量。

2 结果与讨论

2.1 面板复合材料的吸湿行为

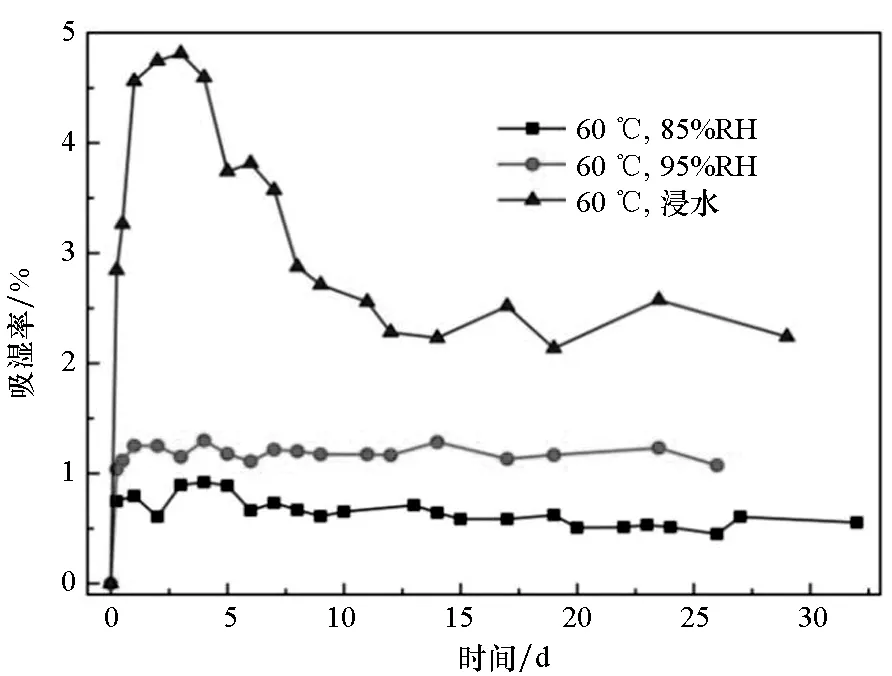

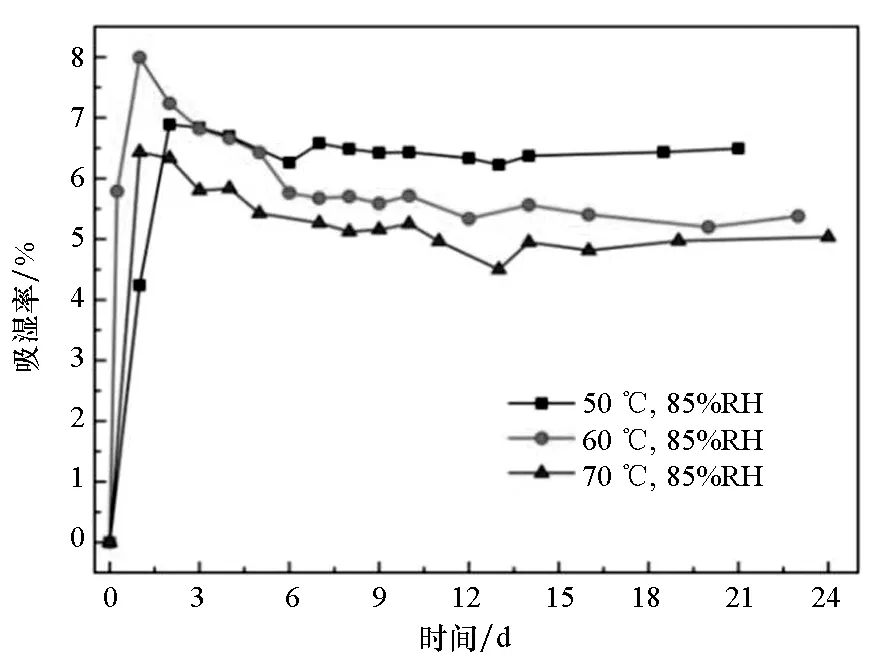

图1为面板复合材料试样在不同吸湿环境中的吸湿率-时间曲线。从图中可见,五种吸湿环境中,面板复合材料的大部分吸湿都集中在吸湿初期的24 h内,即吸湿初期吸湿率快速增加,随后吸湿率有所波动,最终都到达平衡。不同湿度环境中(见图1(a)),面板复合材料的吸湿行为相差很大,环境的湿度越大,试样的吸湿速率和饱和吸湿率也越大,85%RH、95%RH和浸水三种湿度下面板的饱和吸湿率分别为0.57%、1.18%、2.36%。同时发现,在高湿度环境85%RH、95%RH中,面板复合材料的吸湿率波动较小,而浸水环境中面板复合材料的吸湿率有明显的下降,这是由于浸水环境更为恶劣,浸水对面板复合材料的损伤更大,使试样表面溶解和剥落等质量损失的程度和范围大于高湿度环境,且面板复合材料本身质量较小,在吸湿率曲线上表现为吸湿率显著下降。不同温度环境中(见图1(b)),面板复合材料的吸湿率曲线更加相近,吸湿速率没有明显的规律,吸湿后期都有部分波动,其中70 ℃时面板复合材料的吸湿率下降最多,其次为60 ℃环境下的,50 ℃环境下试样的吸湿率稳定上升,没有明显的下降过程。这可能是因为环境温度越高,吸湿过程中材料的剥离、脱粘等不可逆损失越多。最终50 ℃、60 ℃、70 ℃三种环境中面板复合材料的饱和吸湿率分别为0.85%、0.57%、0.51%,三个饱和吸湿率较为接近。与环境温度相比,湿度对面板复合材料吸湿行为的影响更大。

(a) 湿度变化(a) In different humidity

(b) 温度变化(b)In different temperature图1 不同环境条件下面板试样吸湿率-时间曲线Fig.1 Moisture absorption of composite panels in different environment

2.2 PMI泡沫试样的吸湿行为

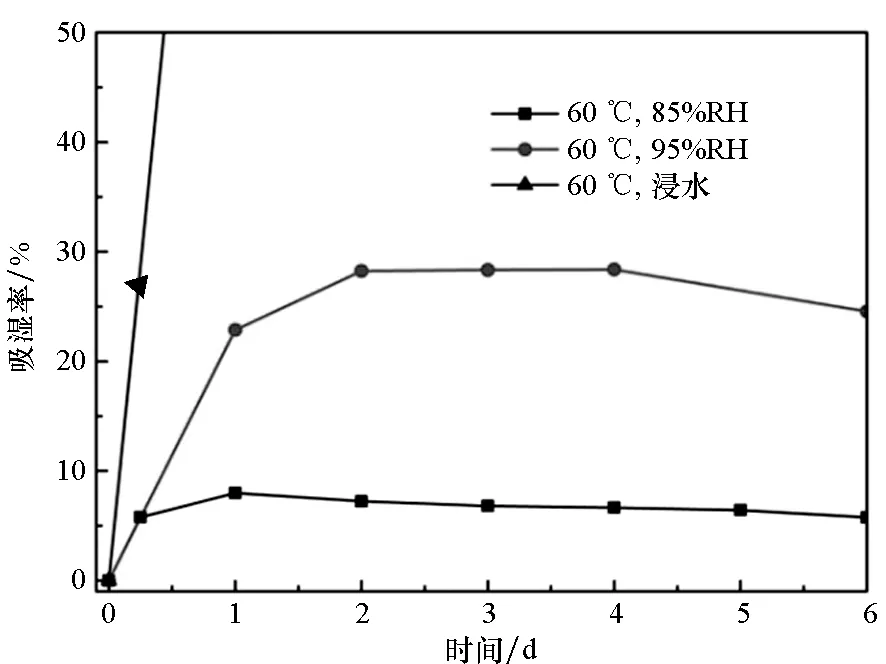

图2为不同吸湿环境下PMI泡沫试样的吸湿率-时间曲线。从图中可以看出,不同吸湿环境下PMI泡沫的吸湿行为相差较大,吸湿速率和饱和吸湿率在85%RH、95%RH、浸水环境下依次增加,尤其是浸水环境下,PMI泡沫的吸湿速率极大。85%RH、95%RH环境下PMI泡沫在20 d左右达到稳定饱和吸湿,饱和吸湿率为5.37%、16.79%,而浸水环境下PMI泡沫试样在35 d时依旧在持续吸湿,此时吸湿率已经达到565%。这是由于PMI泡沫主体的闭孔结构和浸水环境的共同作用,使试样内外的湿度梯度非常大:吸湿初期大量水分进入PMI泡沫表层因切割造成的开孔后,吸湿速率下降,但在非常大的湿度梯度作用下,水分子将持续进入PMI泡沫内部的闭孔,该阶段持续时间较长;而85%RH、95%RH环境下试样内外的湿度梯度较小,进入PMI泡沫内部

(a) 湿度变化(a) In different humidity

(b)图(a)初期局部放大(b) Local enlargement of the initial state inFigure(a)

(c) 温度变化(c) In different temperature图2 不同环境条件下PMI泡沫试样 吸湿率-时间曲线Fig.2 Moisture absorption of PMI foam in different environment

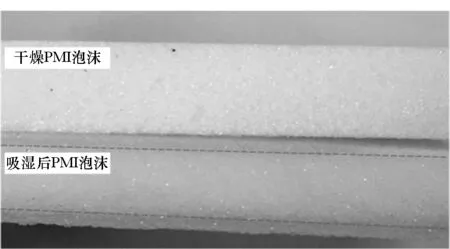

的闭孔较为困难,当表层PMI泡沫开孔充满水分后就不再吸湿[15]。图3 为干态和浸水吸湿35 d后PMI泡沫试样的侧面(去除封边),可以看到水分向PMI泡沫内部扩散,图中虚线为水迹线。

图3 干态和浸水处理后的PMI泡沫截面Fig.3 Cross section of dry and soaking water treated PMI foam

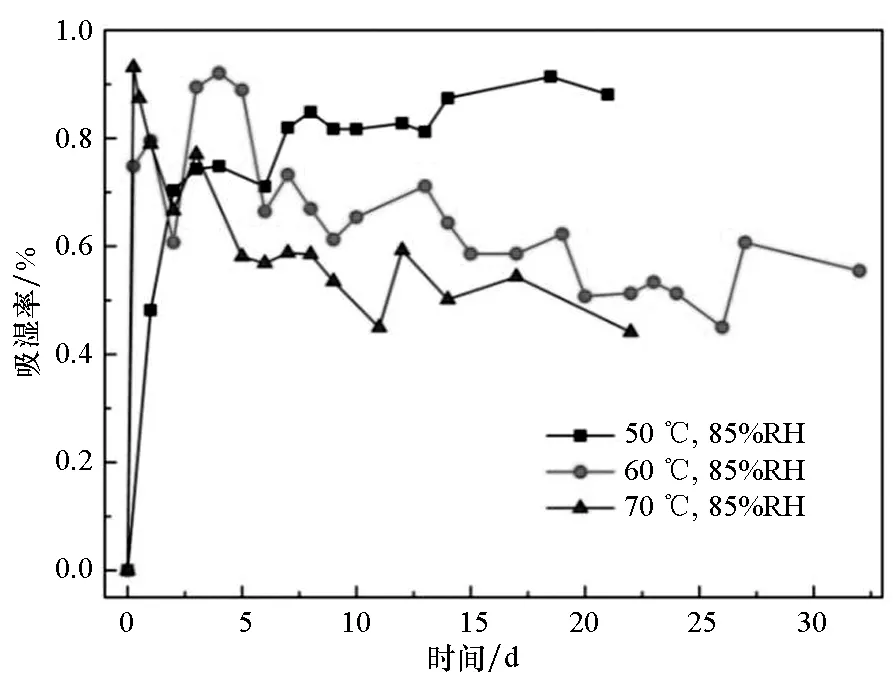

不同温度下PMI泡沫的吸湿率-时间曲线较为接近,但是温度与PMI泡沫吸湿后期的吸湿率下降有关,表现为温度越高,吸湿后期吸湿率下降越多。50 ℃、60 ℃、70 ℃温度下PMI泡沫的最终饱和吸湿率分别为6.40%、5.37%、4.97%。可见50 ℃至70 ℃范围内,增加温度可以加剧PMI泡沫吸湿过程中的质量损失,影响PMI泡沫的饱和吸湿率,但是温度对吸湿行为的影响程度小于湿度。

与面板试样相比,PMI泡沫的吸湿率明显大了很多。这是由于PMI泡沫中的孔洞很多,从而有更多可以储存水分的自由空间,同时PMI泡沫中极性基团数也远大于面板试样,更多水分子与材料中的极性基团产生氢键和范德华力作用。

2.3 PMI泡沫夹层结构复合材料的吸湿行为

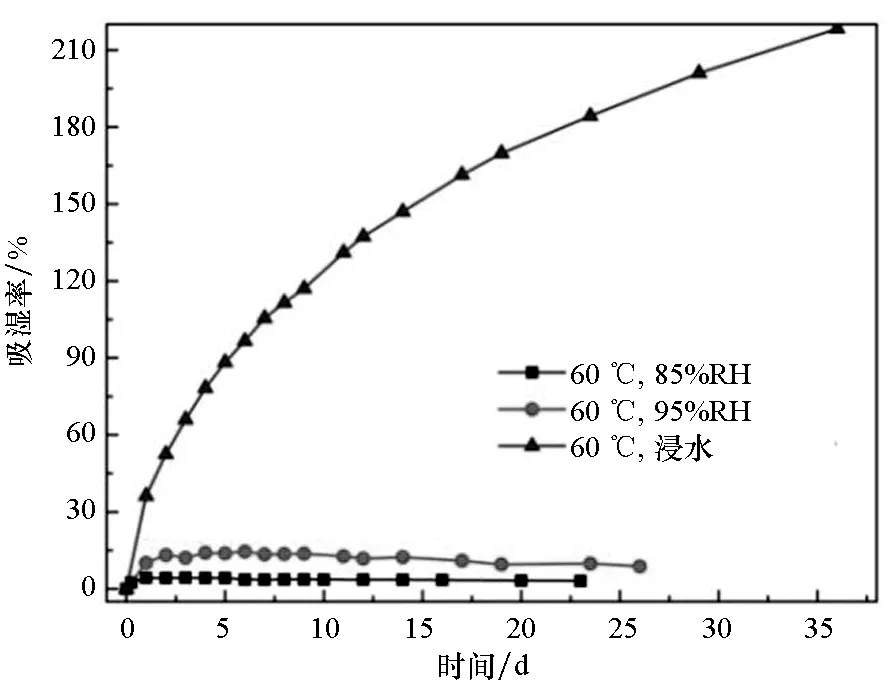

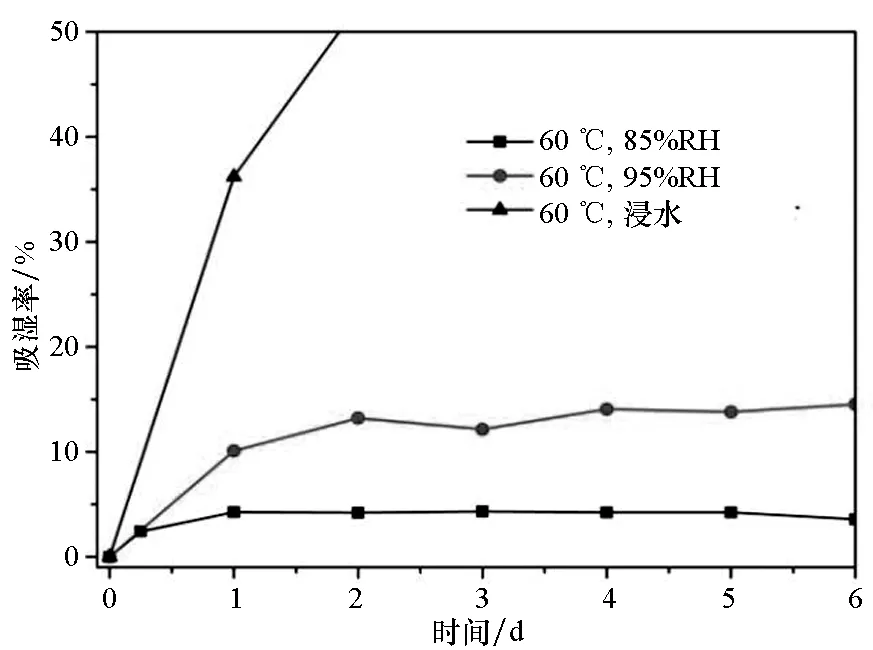

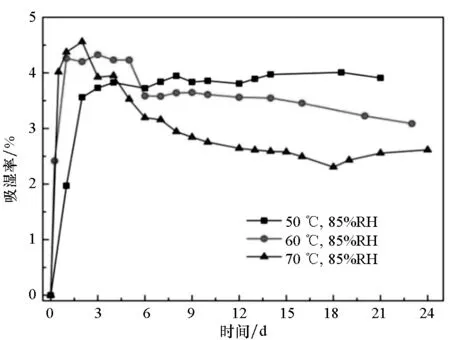

图4为不同吸湿环境下PMI泡沫夹层结构复合材料的吸湿率-时间曲线,图4(b)为图4(a)中吸湿初期的吸湿率-时间曲线的放大图。由图可知,五种吸湿环境下的PMI泡沫夹层结构复合材料的吸湿行为表现为:初期快速吸湿,随着吸湿时间增加,吸湿率逐渐稳定。

吸湿初期,PMI泡沫夹层结构复合材料的吸湿速率随着环境湿度和温度的升高而增加,前者由湿度梯度决定,后者由水分活性决定[15]。其中浸水环境下试样的吸湿速率远大于其他环境,与面板试样、PMI泡沫试样的结果一致。同时,浸水环境下夹层结构试样的吸湿率也很特殊,35 d时夹层结构试样的吸湿率达到220%,仍在不断上升,而其他环境下夹层结构试样在25 d内都已达到饱和。85%RH、95%RH环境中PMI泡沫夹层结构复合材料的饱和吸湿率分别为3.37%、9.77%;50 ℃、60 ℃、70 ℃环境中的饱和吸湿率分别为3.90%、3.37%、2.52%。由此可见,PMI泡沫夹层结构复合材料的饱和吸湿率随着湿度增加、温度降低而上升。同时PMI泡沫夹层结构复合材料的饱和吸湿率介于面板与PMI泡沫之间,且更接近PMI泡沫,吸湿行为与PMI泡沫极为相似,可以认为PMI泡沫夹层结构复合材料的吸湿行为主要由PMI泡沫芯材决定。这可能是由于PMI泡沫芯材在夹层结构中的质量比重较大,影响了泡沫夹层结构整体的吸湿行为。

(a) 湿度变化(a) In different humidity

(b)图(a)初期局部放大(b) Local enlargement of the initial state inFigure(a)

(c) 温度变化(c) In different temperature图4 不同环境条件下PMI泡沫夹层结构 复合材料吸湿率-时间曲线Fig.4 Moisture absorption of PMI foam core sandwich composites in different environment

2.4 PMI泡沫夹层结构复合材料吸湿率预测

PMI泡沫夹层结构复合材料是面板/泡沫芯材/面板结构,夹层结构的吸湿率应由两层面板和一层芯材的吸湿率组成,设计式(2),通过面板和芯材预测PMI泡沫夹层结构复合材料的理论饱和吸湿率W∞。

(2)

式中:Mpanel、MPMI分别为面板复合材料、PMI泡沫的平均质量,单位为g;mpanel、mPMI分别为面板复合材料、PMI泡沫的平均饱和吸湿量,单位为g。其中,单独面板和夹层结构面板在吸湿过程中的吸湿方式不同,前者双面吸湿,后者单面吸湿。但是当吸湿时间足够时,双面和单面吸湿后饱和吸湿量相同。

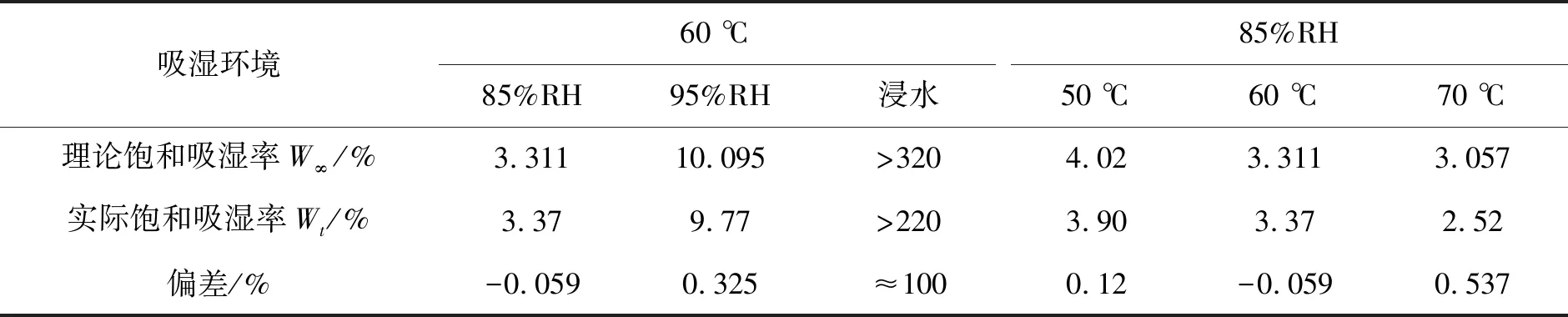

将理论饱和吸湿率W∞和实际饱和吸湿率Wt进行比较,如表2所示,其中在比较浸水环境中夹层结构试样的饱和吸湿率时,采用吸湿35 d时的数据。

从表2发现,温度为60 ℃时,85%RH、95%RH环境中试样的理论和实际饱和吸湿率较为接近,浸水环境中理论和实际饱和吸湿率相差较大。这是由于面板的阻碍作用,PMI泡沫夹层结构复合材料中芯材的实际吸湿环境与理论不同[16-17],而非浸水环境下试样内外的湿度梯度较小,芯材的湿度与外界环境相差较小。当湿度为85%RH,温度不同的环境下,PMI泡沫夹层结构复合材料的理论和实际饱和吸湿率相差都较小,其中70 ℃时相差最大。因此可以认为,在温度小于60 ℃、非浸水环境中,PMI泡沫夹层结构复合材料的饱和吸湿率可以由相同环境下面板和PMI泡沫的吸湿率进行预测。

表2 PMI泡沫夹层结构复合材料理论与实际饱和吸湿率

3 结论

1)浸水环境下,石英纤维增强环氧树脂面板、PMI泡沫以及相应的PMI泡沫夹层结构复合材料都具有严重的吸湿行为,吸湿速率和饱和吸湿率很大。

2)50 ℃至70 ℃范围内,温度越高,吸湿过程中面板复合材料、PMI泡沫、PMI泡沫夹层结构复合材料的质量损失越大,饱和吸湿率越小。

3)湿度对面板复合材料、PMI泡沫、PMI泡沫夹层结构复合材料吸湿行为的影响大于温度。

4)在温度小于60 ℃,非浸水环境中,PMI泡沫夹层结构复合材料的饱和吸湿率可以通过相同条件下面板和PMI泡沫的吸湿率进行预测。