电容法脱盐效率影响因素的COMSOL软件数值计算及分析

2019-10-14王小兵焦雨健吕卓琳

王小兵 焦雨健 吕卓琳

1常州大学石油工程学院

2华北石油通信有限公司

随着石油工业的快速发展,油田开发后期生产会产生大量高矿化度污水,直接回注会造成严重的环境和地下水体污染[1]。近年来,一种新型脱盐技术——电容法(CDI)脱盐技术,由于其具有低能耗、无污染、高效率与可再生等优点,受到国内外学者的广泛关注。

蒋绍阶等[2]采用氢氧化钾(KOH)对粉末活性炭进行表面改性,研究改性后其电容去离子性能。结果表明,改性后活性炭的孔隙结构和孔径的分布更有利于溶液中的Na+和Cl-,提高了电极的吸附速率。王志等[3]针对电容去离子脱盐的吸附机理进行研究,进一步证明了活性炭电极对离子的吸附主要通过电场的静电引力作用。肖书彬等[4]研究活性炭负载量对电极比表面积的影响,探讨了一种提升炭电极电容去离子性能的有效方法。段小月等[5]研究了炭化后的活性炭电极的电容去离子性能,研究表明炭化温度为850℃时,其电容去离子过程中脱盐效率高。Lee等[6]在CDI装置中加入阴离子交换膜和阳离子交换膜进行脱盐研究。Biesheuvel等[7]针对膜电容去离子(MCDI)发表了其理论基础的研究,且设计了一个新型MCDI模型。Porada等[8]利用三种碳化物衍生碳电极研究了设计CDI装置吸附能力的方法。

综上所述,现有文献关于CDI脱盐技术研究主要集中于CDI电极的改性和MCDI,而关于CDI脱盐效率研究较少。本文以NaCl溶液为处理对象,根据脱盐效率方程、菲克扩散方程和Langmuir吸附等温方程,运用COMSOL软件对其进行数值计算,研究NaCl溶液入口流量、工作电压和NaCl溶液初始浓度三个因素对CDI模块单元脱盐效率产生的影响。

1 数值模型及物理场、参数设置

1.1 几何模型

CDI脱盐模块单元是CDI脱盐技术的核心,CDI脱盐模块单元一般由进出水口、电极板、玻璃腔室和塑料框架组成,模块整体及各部分尺寸如图1所示。

图1 CDI脱盐模块及各部分尺寸Fig.1 Desalting module and part dimensions of CDI

由图1可知,腔室长宽均为80 mm,电极板厚度为3 mm,入水口和出水口半径为3.5 mm,长度为10 mm。

根据该模块单元,直接在COMSOL软件中建立模型,如图2所示。

图2 CDI模块单元计算模型Fig.2 Unit calculation model of CDI module

由图2可知,上下电极板的长宽均为80 mm、厚度为3 mm,中间腔室长宽均为80 mm、厚度为20 mm,进出水口为半径3.5 mm、高10 mm的圆柱体,距上下电极板分别为5 mm。

1.2 数值模型

CDI脱盐数值计算属于三维不可压缩流体的数值模拟,在其系统中不需要考虑热量的变化,只需要建立连续性方程和动量方程[9],即

式中: ρ为流体的密度,kg/m3;V为流体的体积,m3; τ为表面应力,Pa; P为流体的压强,Pa;t为时间,s;u为流体在x轴方向的速度,m/s;v为流体在y轴方向的速度,m/s;w为流体在 z轴方向的速度,m/s。

利用COMSOL软件对实验室用CDI模块单元进行数值计算时,需要用到稀物质传递物理场。Cl-在水溶液中的扩散系数满足菲克扩散定律,菲克扩散方程[10]如下所示

根据文献[11]可知,CDI电极吸附Na+和Cl-符合Langmuir吸附等温方程,此方程如下所示:

式中:C为平衡浓度,mg/L;q为吸附量,mg/g;qmax为最大电吸附容量,mg/g; KL为Langmuir吸附常数。

脱盐效率ε定义为原溶液中被去除离子的质量和原溶液处理前含有的离子质量比值[12],计算脱盐效率的公式为

式中:C0为原溶液初始浓度,mol/m3;C1为吸附平衡时溶液的平均浓度,mol/m3;V1为原溶液体积,m3。

1.3 网格划分

由于构建的几何模型较为简单,采用COMSOL软件中的网格生成器自动划分网格即可。选用物理场控制网格方法进行网格划分,设定网格单元的大小为常规,网格的具体划分结果如图3所示。

图3 几何模型网格划分结果Fig.3 Meshing results of geometric model

1.4 物理场、参数设置

计算使用多物理场耦合,即稀物质传递物理场与电流物理场耦合,稀物质传递物理场与层流物理场耦合。

在层流物理场中,添加两个节点为入口和出口,设工作温度为25℃,入口节点边界条件选择层流流入,设入口长度为10 mm,壁条件满足无滑移;出口节点边界条件选择压力,压力条件选择抑制回流,且设出口压力为0。

在稀物质传递物理场中添加多孔介质传递属性、流入、流出节点,在多孔介质传递属性节点下添加吸附节点。在流入边界条件内选择边界条件类型为浓度,设边界条件类型为浓度约束。选择多孔介质的质量传递、电场迁移、对流3个附加传递机理。设因变量物质数2个,分别为C(Na)和C(Cl);设Na+和Cl-的石墨烯电极最大吸附量分别为qmaxNa=0.08 mol/L, qmaxCl=0.052 mol/L[13];设 Na+和 Cl-的扩散系数分别为DNa=1.067×10-10m2/s,DCl=1.003 5×10-10m2/s;设Langmuir吸附常数为 4.04[14]。

在电流物理场中,添加电势和接地节点,设初始值为0。

根据文献[15]可知,CDI脱盐过程达到吸附平衡的时间约为70 min,因此选择瞬态研究,设时间单位为min,时间步为range(0,10,80)。监测出水口处的Cl-浓度变化。

2 数值计算

利用上述几何模型和单因素分析法对影响CDI脱盐效率的操作因素分别进行数值计算。

(1)当NaCl溶液入口流量为25 mL/min、NaCl溶液初始浓度(质量浓度)为1 000 mg/L时,不同工作电压(2、2.5、2.7、3、3.2、3.5 V)下,达到吸附平衡状态时出水口溶液的离子浓度值。

(2)当工作电压为2.5 V、NaCl溶液入口流量为25 mL/min时,不同NaCl溶液初始浓度(100、200、400、700、800、1 000 mg/L) 下,达到吸附平衡状态时出水口溶液的离子浓度值。

(3)当工作电压为2.5 V、NaCl溶液初始浓度为1 000 mg/L时,不同NaCl溶液入口流量(15、20、25、30、35、45 mL/min)下,达到吸附平衡状态时出水口溶液的离子浓度值。

结合公式(9)得出CDI模块单元的脱盐效率值。

3 影响因素对CDI脱盐效率的影响

3.1 工作电压

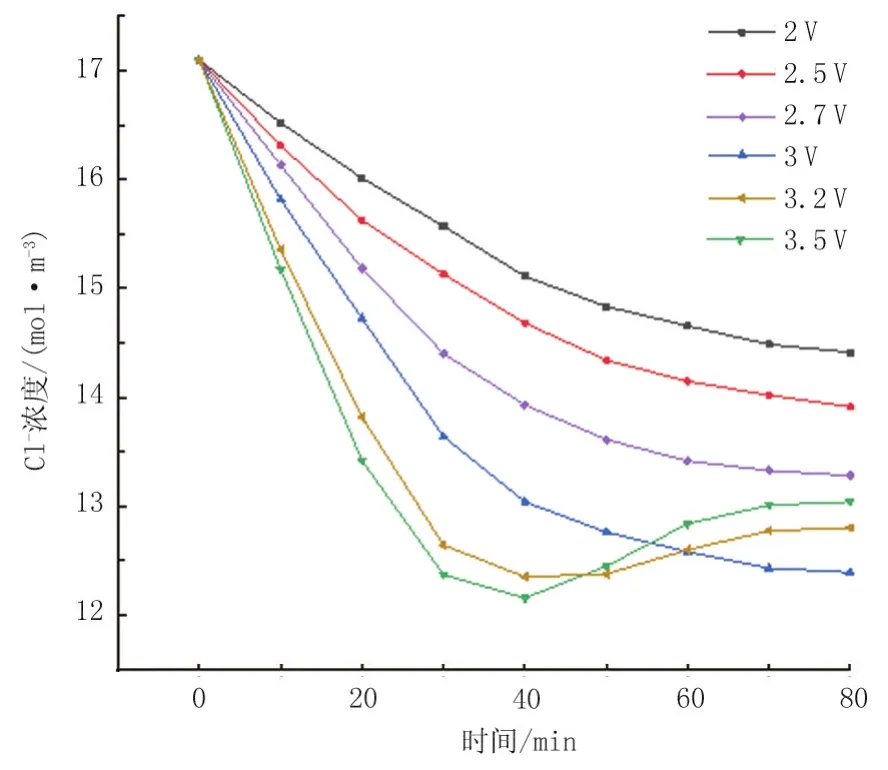

不同电压下,出水口处Cl-浓度与时间的关系如图4所示。由图4可知,当CDI脱盐过程开始时,因溶液中Cl-在电场力作用下被吸附到电极表面,出水口处的Cl-浓度迅速降低。在0~40 min时间段,Cl-浓度的下降速率最快;在40~80 min时间段,Cl-浓度的下降速率变缓并逐渐趋于稳定,这说明在80 min左右电极达到吸附平衡状态。随着电压升高,达到吸附平衡时出水口处的Cl-浓度也逐渐降低。结合公式(9)可得,在电压为2、2.5、2.7、3 V时,最大脱盐效率分别为15.7%、18.6%、22.3%、27.5%。这是因为电压越大,电极表面形成的双电层厚度越大,电极对离子的吸附力越强,离子的去除率也就越大。而当电压升至3.2 V时,CDI模块单元脱盐效率降至25.1%;电压继续升到3.5 V时,脱盐效率则降到23.7%。主要是由于电压超过电极副反应(氧化还原电解反应)的发生值,影响溶液的离子组分,破坏电极的吸附反应,且增加能耗;因此,在CDI脱盐过程中应合理控制电极两端的电压。

图4 不同电压下出水口处Cl-浓度随时间变化情况Fig.4 Cl-concentration at the outlet at different voltages changing overtime

3.2 NaCl溶液初始浓度

不同NaCl溶液初始浓度下,出水口处Cl-浓度随时间变化情况如图5所示。由图5可知,随着NaCl溶液初始浓度逐渐增大,当NaCl溶液初始浓度由100 mg/L逐渐增加到1 000 mg/L时,出水口处Cl-浓度随时间的下降幅度越来越大,达到吸附平衡的时间就越来越短。这是由于随着NaCl溶液初始浓度的升高,CDI单元模块内的Cl-总量也就随之变大,NaCl溶液的电阻会降低,电流强度也会随之增强,导致电极表面有更多的机会吸附Cl-。因此,电极吸附会较快地饱和,达到吸附平衡的时间也相对较快;反之,在NaCl溶液初始浓度较低的情况下,达到吸附平衡时间相对较慢。

不同NaCl溶液初始浓度下实验室用CDI模块单元脱盐效率如图6所示。随着NaCl溶液初始浓度的增加,盐离子去除率即脱盐率却逐渐减小。当NaCl溶液初始浓度为100 mg/L时,对应的脱盐效率最大为33.9%;当NaCl溶液初始浓度增大到1 000 mg/L时,此时的脱盐效率最小为18.8%。因为在石墨烯电极板吸附Cl-的阶段,尽管溶液浓度增加会导致更多的盐离子被吸附去除,但由于Na-Cl溶液初始的浓度较高,相应地导致计算求得的CDI模块单元脱盐效率较低。

图5 不同NaCl溶液初始浓度下出水口处Cl-浓度随时间变化情况Fig.5 Cl-concentration at the outlet of different NaCl solution initial concentrations changing over time

图6 不同NaCl溶液初始浓度下CDI模块单元脱盐效率Fig.6 Desalination efficiency of CDI module unit at different NaCl solution initial concentration

3.3 NaCl溶液入口流量

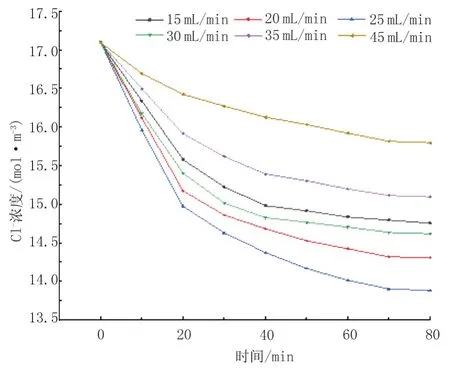

不同NaCl溶液入口流量下,出水口处Cl-浓度随时间变化情况如图7所示。由图7可知,随着CDI脱盐过程的进行,出口处Cl-的浓度逐渐下降直至达到吸附平衡状态。在0~40 min时间段出口处Cl-的浓度下降很快,在40~70 min时间段出口处Cl-的浓度下降速率逐渐减小,在70~80 min时间段出口处Cl-的浓度变化不大直至达到吸附平衡状态。当NaCl溶液入口流量为15、20、25、30 mL/min时,出口处Cl-的浓度下降幅度均较大;当NaCl溶液入口流量为35 mL/min和45 mL/min时,出口处Cl-的浓度下降幅度较小。

图7 不同NaCl溶液入口流量下出水口处Cl-浓度随时间变化情况Fig.7 Cl-concentration at the outlet under different NaCl solution inlet flow rates changing over time

产生这一现象的原因在于,当NaCl溶液入口流量较低时,流速也较低,NaCl溶液在CDI脱盐模块内停留的时间会变长,电极就会有充足的时间对溶液中的Cl-进行吸附,而流速较小,被水流带走的Cl-数量也相对较小。因此,NaCl溶液入口流速较小时,CDI模块单元的脱盐效率则较大;反之,如果NaCl溶液入口流量过大,可供电极吸附Cl-的时间减少,且高速流动的水流会冲走更多的Cl-,导致CDI模块单元的脱盐效率降低。

脱盐效率在不同NaCl溶液入口流量下的变化情况如图8所示。由图8可知,当NaCl溶液入口流量达到某一特定值之前,CDI模块单元的脱盐效率均随着NaCl溶液入口流量的增大而增大;当NaCl溶液入口流量为25 mL/min时,CDI模块单元的脱盐效率最大为18.8%;此时,当NaCl溶液入口流量继续增大,CDI模块单元的脱盐效率则又迅速下降。

图8 不同NaCl溶液入口流量下CDI模块单元脱盐效率Fig.8 Desalination efficiency of CDI module unit under different NaCl solution inlet flow rates

4 结论

运用COMSOL软件进行数值计算,研究NaCl溶液入口流量、工作电压和NaCl溶液初始浓度三个操作因素对CDI模块单元脱盐效率产生的影响。

(1)NaCl溶液入口流量因素对CDI模块单元脱盐效率影响最大,其次为工作电压因素,最后为NaCl溶液初始浓度因素。

(2)在温度为25℃条件下,NaCl溶液初始浓度为100 mg/L、工作电压为3 V、NaCl溶液入口流量为25 mL/min时,CDI模块单元的脱盐效率最大。