管道共振的危害及解决措施

2019-10-14杜震昊

杜震昊

中国石油工程建设有限公司华北分公司

在机组转动设备和流动介质中,低强度的机械振动是不可避免的,若转动设备机械振动通过系统连接部件及介质传递至系统管道使其产生共振,会对机组及管线的安全运行构成很大的威胁[1]。机组系统管道振动根本原因在于机组的设计、安装、操作及运行等方面,系统管道振动直接反映了转动设备的机械性能及运行情况。以国内某压气站为例,分析管道共振产生的原因,并通过动态及静态分析方法寻找消除管道共振的措施。

1 管道共振的危害

(1)对工作人员危害。干扰工作人员的视觉,降低施工效率;工作人员感觉疲劳;导致质量事故甚至安全事故;长期在相当强度下的振动环境中工作,则可能对施工人员身体造成较大危害或影响。

(2) 对建筑物危害。由于管道振动强度和频率的不同,将会使某些建筑物的建筑结构受到破坏(常见的破坏现象表现为基础和墙壁的龟裂、墙皮剥落、石块滑动,重者可使建筑物地基变形等)。

(3)对精密仪器的危害。管道振动会影响系统精密仪器及仪表的正常运行,影响对仪器仪表的刻度阅读的准确性和阅读速度,甚至根本无法读数。若管道振动过大,会直接影响仪器仪表的使用寿命,甚至受到破坏;对于某些灵敏的电器(如继电器),振动会引起其误动作,从而可能造成一些重大事故。

(4)对系统主设备的危害。长期的管道振动会造成系统主设备出力不均,影响主设备的机械性能及正常运行。

2 管道共振的实际案例

某输气管道工程天然气站场LNG进站管线通过4303#可控球阀调压向下游管线输送天然气(图1)。该压气站运行中存在以下问题:4303#可控球阀在高压差、大开度工作时,调压阀及调压区管道(DN700)存在较强烈振动和噪声;即在调压运行过程中发现,当上下游压差过大调压阀在部分开度时,可控球阀调压致使LNG管线振动过大,管线附属仪表出现剧烈晃动、球阀两端螺栓出现松动等现象;即使在不调压情况下,埋地管道地面也有明显震感。当工作人员进入该区域时,地面传来的强烈闷震使人体不适,严重影响压气站工作人员日常生产生活。在该站压缩机组运行工况下,现有4303#可控球阀调压支路不具备向下游供气的条件,且进站区工艺管线随气量增加(最大流量4 200×104m3/d)振动逐步增大。

图1 可控球阀在站场中的位置Fig.1 Position of controllable ball valve in the station yard

3 管道共振的原因分析

3.1 管线静态分析

管道系统的固有频率反映管系对动态载荷响应的趋势,通过管道系统的固有频率能够评估管道振动响应的可能性[2-4],管系的固有频率原则上不应和设备的操作频率或系统中产生的激振频率太接近。按照一般规律,较高的固有频率对于管系有利,较低的固有频率表征管道振动可能性,本文将核查管系的低阶固有频率,并通过计算的固有频率与规范要求进行校核。

挪威船级社的Structural Analysis of Piping Systems(DNV-RP-D101)推荐规程中提出,“按照好的管道支撑标准所设计支撑的管道系统,其最低阶固有频率不应低于4 Hz。”

根据现场安装和实际生产情况创建应力分析模型[5],进行管线固有频率分析。由图2可知,管道结构的前12阶固有频率均高于4 Hz,因此管道在激振力的作用下不易产生振动。

图2 管道结构固有频率分析Fig.2 Natural frequency analysis of pipeline structure

3.2 管线动态分析

3.2.1 流体压力脉动

根据阀门厂家提供的材料,减压阀在工作时会产生压力波动,波动范围在2 MPa左右。该压力变化将随着流体的流动,并在管系中管道和弯头之间产生不平衡力[6-7],在不考虑压力波动导致流体激振力的情况下,其作用大小为

式中:Ft为沿管线产生的不平衡力,N;dp为管内介质压力变化,MPa; A为管道截面积,m2;ω为流体角频率,rad/s;t为瞬态时间,s;L为直管段长度,m;c为流体中的声速,m/s。

依据厂家提供的数据,压力脉动最大约2.18 MPa,将该作用力附加至管道计算其对管系的瞬时荷载。

3.2.2 流体管件作用力

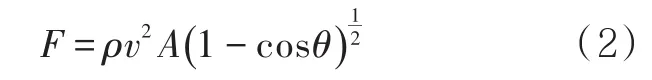

当流体流过弯头处将会产生动量变化[8],该变化在弯头处产生的力为

式中:F为弯头所受的作用力,N;v为流体流速,m/s; θ为弯头角度,(°); ρ为介质密度,kg/m3。

经计算,在瞬时输量1.75×106m3/h的条件下,弯头处所受的作用力为3.2 kN,将该作用力附加至管道计算其对管系的瞬时荷载。

3.2.3 流体脉动

根据现场安装和实际生产情况创建流体分析模型(图3),进行流场计算(系统各部件的压力、压损、流量、流速等)[9]。

图3 流体分析模型Fig.3 Fluid analysis model

根据计算结果,当管道以最大流量进行输送时,阀门和大小头处的天然气流速比较高,其中阀门和大小头处流速为40 m/s,此处局部的流速比天然气管道的推荐流速(15 m/s)大。

减压阀的尺寸是DN500 mm,然后连接DN500 mm×DN700 mm大小头,经过阀门后管径就会突然增大;由于流速较高,导致比较严重的阀后扰流(图4),这是管道振动的主要原因。

由于流速较大,只要有稍微的开度变化,减压阀后流体压力流动变化也较明显,会造成阀后管道内天然气压力的波动。

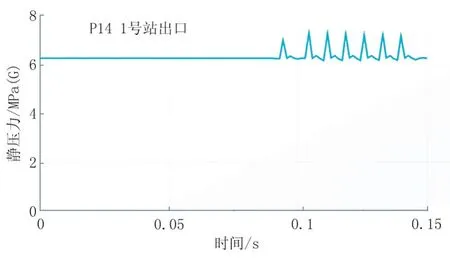

如图5所示,在最大流量工况下,阀门开度发生变化的瞬间,阀后的压力突然升高又迅速降低,然后反复升高和降低。在0.05 s内共6次的压力急剧变化,产生的振动频率约为1 200 Hz,压力变化值约1.6 MPa。压力变化时,压力波就会冲击阀后的弯头,从而导致本段管道的振动[10]。

图4 流体分析结果Fig.4 Results of fluid analysis

图5 管道内流体压力波动Fig.5 Fluid pressure fluctuation in the pipeline

3.3 管道振动许用值分析

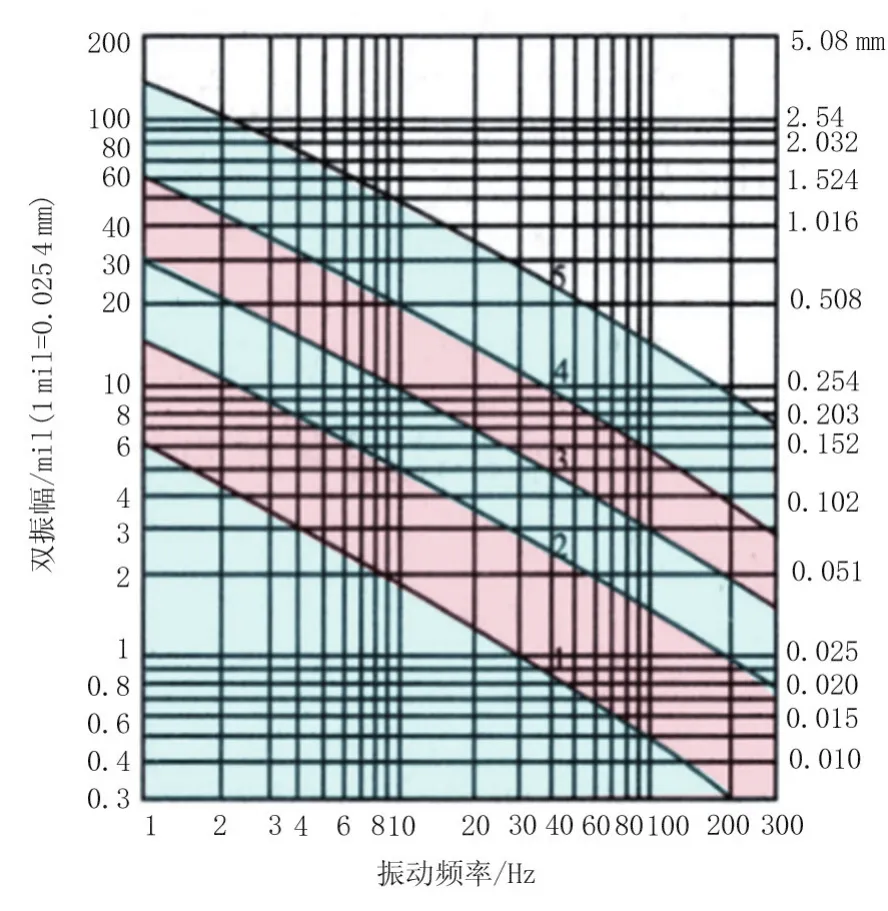

管道机械振动的控制标准始于往复压缩机机械行业,其中一些标准同样适用于管道机械振动的评判。图6为美国普渡压缩机技术协会关于机械振幅的要求,此项要求也被国内外工程公司应用于管道机械振动的评判。当管道机械振幅不超过图6的要求,管道的运行是平稳、安全的。

图6示出5条曲线,包括:平均感觉界限;设计界限,即要求管线设计以此线为标准;介乎设计与修改之间的界限;修改界限,即振动达到此界限时,管线必须修改;危险界限。

图6 机械振幅要求Fig.6 Mechanical amplitude requirements

据压气站现场提供的资料,管道振动频率最大时达到1 755 Hz(流体计算脉动分析结果为1 200 Hz,不叠加其他作用)。

综上所述,得出如下结论:

(1)经应力分析结果看出,当前管道固有频率符合相关标准,且管道在荷载的作用下管道材料不会发生屈服。

(2)根据液体脉动分析判断,振源为较大流速管道变径和阀后扰流产生的压力波。

(3)通过管道振动许用值分析,管道振动频率已经超过相关标准,需要采取措施以满足管道振动许用值设计界限。

(4)管道系统应力虽未失效(管道当前不会破坏),但振动频率已超出相关管道振动规定,管道存在高频疲劳等破坏的风险,需要对本管道系统进行减振改造。

4 管道共振的解决措施

对于本管道系统,改造方式主要分为两个方面:管道配管安装改造;工艺流体分析优化。本管道主要振动原因是流体产生的流体激振力,工艺流体分析优化为本管道系统的主要解决措施。

4.1 管道配管安装

(1)增加支撑。本管道存在大量埋地管线,管线刚性较大,采用增加支撑措施优化效果不明显。

(2)优化走向,增加直管线长度。本管道安装空间相对紧张,增加直管段长度较小。

(3)减少弯头。振源(减压阀)前后弯头较多。

(4)减少变径点。管道管件阀门较多,存在一定的变径点。

4.2 工艺流体分析优化

工艺流体分析优化主要通过流体分析软件对管道及流体建模,分析管道系统内流体流动情况。

通过分析结果可以判断产生激振力的工况(流速、压力、温度等),激振力的频率、大小等。对于激振力较大处,需要对工艺参数、管件参数、管道安装等进行调整。

根据设计情况初步判断为声阻产生的激振现象,需要下一步设计,提出优化措施并进行优化结果评定。

综合以上两种改造措施,最终推荐采用减少减压阀及相关管线,取消变径点,减少管系中弯头量等方法。将减压阀运至下游LNG压气站站内空间宽敞处进行安装,从而保留此长输线路的调压功能。同时,该调压管线安装时采用减少弯头数量、以长直管线为主的安装方式,并在必要区域添加管线支撑,在保证管线应力及固有频率要求的前提下,降低管线柔性,提升管线刚性,从而避免管线振动。压气站最终改造方案如图7所示。

图7 压气站最终改造方案Fig.7 Final transformation plan of natural gas compression station

4.3 评定结果

(1)应力分析评定。由图8可知,拆除减压阀后,管道结构的第一阶固有频率为8.794 Hz,大于改造前的5.971 Hz。本改造方案和原安装方案进行对比,拆除减压阀后,管道系统的模态及应力分析情况要优于原安装方案。

(2)流体脉动评定。改造后该位置的减压阀被拆除,本系统不存在引发管道的剧烈震动的诱因,整个管道系统压力相对平稳。

图8 管线改造后的管道固有频率Fig.8 Natural frequency of pipeline after pipeline modification

(3)系统综合评定。本段管线减压阀去掉后,管系中不存在引发管道剧烈震动的主要诱因(振源),综合分析地上管线和埋地管线的应力情况以及流体的作用力。改造后管道的载荷、频率、振幅等满足相关规范。

5 结束语

管线振动无法避免,尤其是管线共振会对管线本身、相连设备、建筑物或工作人员产生巨大的潜在危害;但设计人员可以通过软件模拟或其他方法分析管线共振的原因,最终制定出合理的改造方案。比如,增加支撑、减少拐点数量等方式增加管线刚性,或者采用取消管线变径点等方式减少流体振动源[11],从而使管线不易产生振动,减少管线共振对管道系统的破坏。