固相催化剂成型助剂研究进展

2019-10-14曾贤君张利杰孙彦民

李 贺,曾贤君,张利杰,冯 晴,孙彦民

(中海油天津化工研究设计院有限公司,天津300131)

化工产业保障了人们的衣食住行,为人们提供了各种生活必需品,满足了人们日益增长的物质和精神需求,催化剂是化学反应的核心,是化工产业链运行的驱动力,是决定化工产业能否顺利运行的重要因素,因此,化工催化剂的重要性不言而喻。化工催化剂多为固相,具有一定的外形、尺寸、孔结构形态和机械强度等,这些指标与催化剂的成型工艺密切相关,而且这些指标的优劣将直接影响催化剂的活性、选择性、反应过程的传质传热、反应器压降及催化剂寿命等。对于工业催化剂,需根据其功能及特点,采用适宜的成型工艺制成合适的形态结构,以充分发挥其催化效能。然而,一些催化剂物料难以单独成型,或单独成型后不能满足工业催化剂的指标要求。因此,通常情况下,在催化剂成型过程中,需根据成型主料的性质添加数量微小的辅助性物质,以改善成型主料的附着性、润滑性等物理性能,使主料颗粒呈现适宜的分布状态,达到预期的成型效果,赋予催化剂较高的应用价值[1]。文章对几种常见的催化剂成型助剂进行概述,介绍了成型助剂在不同成型方法中的应用及成型助剂对催化剂综合性能的影响,阐述了成型助剂在工业催化剂制备过程中的重要性。

1 成型助剂分类

成型助剂按其功能一般分为粘结剂、润滑剂、扩孔剂、强度改进剂等,同一种助剂在不同成型体系中可能起到不同的作用,而一些助剂则可同时具有两种或两种以上的作用,因此,在成型过程中,要针对催化剂体系特点选择最优助剂,使催化剂效能得到最大发挥。

1.1 粘结剂

粘结剂是催化剂成型过程中应用最多的一种助剂,按其作用方式一般分为以下几种类型:

1)基体粘结剂:加入量通常占主料的2%~10%,填充于成型物空隙中,提高物料可塑性,增加粒子间结合强度,兼具稀释及润滑作用。当基体粘结剂起催化剂结构支撑体的作用时,用量较多。

2)薄膜粘结剂:多为液体,呈薄膜状覆盖在粉粒表面,一般用量为0.5%~2%。

3)化学粘结剂:通过粘结剂组分间或粘结剂与主料间发生化学反应起粘结作用。

常用粘结剂如表1所示。粘结剂的作用机理可用吸附理论解释[2],该理论认为粘结力主要产生于粘结体系的分子作用,分为两个阶段,第一阶段是粘结剂分子借助于热运动向成型主料粒子表面扩散,使两者所含的极性基团或分子链相互接近;第二阶段是吸附力的产生,当粘结剂分子和主料粒子间的间距达到一定值时,便会产生吸附作用。粘结力的大小与粘结剂和成型主料的性质息息相关,一般情况下,粘结体系分子在接触区的密集程度越高,粘结力也越大。

表1 常用粘结剂汇总

1.2 胶溶剂

酸能与Al(OH)3干胶因胶溶作用生成假溶胶,将干胶粘结起来,便于成型,可有效提高成型物的强度,因此,在Al2O3体系成型过程中加入的酸性物质常称作胶溶剂。常用胶溶剂主要有硝酸、草酸、丁二酸等,无机酸的胶溶能力较强,有机酸还可起润滑剂的作用。在使用时,胶溶剂用量要适中,用量过多会使胶溶反应渗透至深层结构,破坏粒子孔结构形态,导致产品机械强度和反应性能下降。

1.3 润滑剂

润滑剂可起到减小成型摩擦、降低成型难度的作用,在挤出成型时又称为助挤剂,在模压成型时又称作脱模剂,常用润滑剂包括多元醇、田菁粉、石墨等,用量一般不超过2%。润滑剂可分为内润滑剂和外润滑剂,内润滑剂起降低物料颗粒间摩擦的作用,部分粘结剂可同时具有此功能;外润滑剂主要用于提高物料与成型设备间的润滑性,使设备挤压力均匀传送到成型体上,实现物料顺利成型。

1.4 扩孔剂

扩孔剂分为物理扩孔剂和化学扩孔剂,焙烧分解释放原有空间形成孔道结构的为物理扩孔剂,通过与活性物料颗粒发生化学反应改变其分散状态进行扩孔的为化学扩孔剂,炭粉、纤维素、大分子有机聚合物等为常用扩孔剂。在成型过程中,通过添加适量扩孔剂可优化催化剂的比表面积和孔径分布,提高催化剂的性能,一些粘结剂和润滑剂也兼具扩孔剂的作用。

1.5 强度改进剂

强度改进剂多为玻璃纤维、SiO2纤维、Al2O3纤维等能够在催化剂结构中形成网状支撑结构的物质,其作用类似于混凝土结构中的钢筋,可以显著提高成型体的机械强度,多用于滚动成型和涂层催化剂的制备。

2 成型助剂在不同成型方法中的应用

2.1 挤出成型

挤出成型工艺示意图见图1,该工艺过程一般是将混入成型助剂的催化剂物料在螺杆转动挤压作用下经过一定形状孔板挤出,孔板挤出物在切片作用下被切割成具有一定长度的条柱形产品。粘结剂和助挤剂是挤出成型法中应用较多的助剂,适宜粘结剂的加入可使粉体粒子产生结晶、粘合及表面张力等现象,增加成型原料的塑性,适量助挤剂的加入可降低粉体粒子间及粉体与设备间的摩擦,有利于获得质地均匀的产品。

图1 挤出成型工艺示意图

分子筛是化工领域应用最为广泛的催化材料之一,种类繁多,分子筛基催化剂多采用挤出成型法制备,是挤出成型催化剂的代表,成型助剂以硅、铝基化合物居多。J.Lefevere等[3]考察了膨润土、硅溶胶、磷酸铝溶液为粘结剂对ZSM-5分子筛催化剂性质的影响,发现膨润土对成型物料可塑性的提升最为显著,这可能与其具有较好的吸水性有关;另外,添加硅溶胶的催化剂微介孔最多,加磷酸铝的催化剂大孔多、比表面积最小,可能与粘结剂颗粒大小有关,但磷酸铝对催化剂强度的提升效果最好。

A.N.Pour等[4]分别以铝溶胶和硅溶胶为粘结剂制备了Fe/HZSM-5费托合成催化剂,结果显示,两者均可显著提高催化剂的机械强度,与硅溶胶相比,铝溶胶提高了费托合成和水汽变换反应活性,但副反应程度也有所增加。文献[5]则研究了各成型助剂对Fe/HZSM-5作为N2O氧化苯制苯酚催化剂的影响,研究发现,随粘结剂拟薄水铝石(SB粉)加入量的增大,催化剂强度提高,当加入量达到一定值后,强度提高缓慢;胶溶剂硝酸超过一定量后,催化剂强度和活性均下降;另外,扩孔剂相对分子质量越大,催化剂强度越低,苯酚收率越高。

有机硅粘结剂兼具无机和有机粘结剂的特点,作为催化剂成型助剂具有广阔的应用领域。M.Bosch等[6]提供了一种以甲基硅酮为粘结剂制备用于乙二胺制三乙撑二胺的HZSM-5分子筛催化剂的方法,与硅溶胶相比,甲基硅酮不仅能够显著提升催化剂的机械强度,而且可大幅提高三乙撑二胺的收率。田菁粉是挤出成型常用的一种天然助挤剂,文献[7]研究显示,在以田菁粉为助挤剂制备用于间二甲苯异构化的HZSM-5分子筛催化剂时,随田菁粉加入量的增大,催化剂强度、活性及选择性均呈现先增后减的趋势,因此,在催化剂成型时,助挤剂加入量需适中。

此外,在诸如分子筛等挤出成型催化剂制备过程中,硅、铝基助剂在催化剂成型后可能发生较大变化,甚至对催化剂性能产生重要影响。胡阳[8]在制备用于丙烯环氧化反应的钛硅分子筛催化剂时,发现以碱性较强的水玻璃为粘结剂时,催化剂活性非常低,这是由分子筛的酸性位被大量中和导致的。

2.2 模压成型

模压成型工艺示意图如图2所示,与挤出成型原理相似,模压成形是将催化剂粉料与成型助剂均匀混合后通过料斗加入模具中,在上、下冲头的压力下成型为不同形状催化剂的过程,粘结剂与脱模剂在模压成型中应用较广,与挤出成型中应用的粘结剂和助挤剂作用相似。

图2 模压成型工艺示意图

采用不同形式的模具进行模压成型可以实现各种外形催化剂的制备,用于烟气脱硝的整体式蜂窝状选择性还原(SCR)催化剂是模压成型法的典型应用,人们在该类催化剂的成型及成型助剂方面做了较为全面的研究。于国峰[9]对Mn-Ce/TiO2蜂窝状整体式SCR催化剂成型工艺进行研究,经过优化考察,以3%(占成型物的质量分数,下同)甲基纤维素为粘结剂、12%甘油(或色拉油)为脱模剂、15%长度为0.3 mm左右的玻璃纤维为强度改进剂进行模压成型,可以获得强度高、活性好的脱硝催化剂。

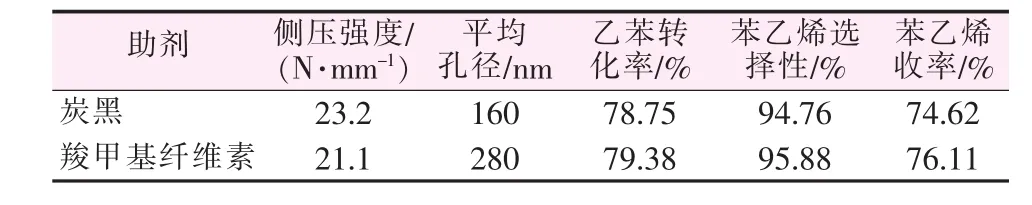

包含多个表面的异形催化剂具有表面积大、热通量高、床层压降低等优点,在强放热性反应体系中应用广泛。王涛等[10]采用模压成型法制得中空柱状和齿轮状的Fe-K-Ce-Mo乙苯脱氢催化剂,并对比了以炭黑和羧甲基纤维素为助剂对催化剂性能的影响,结果见表2。由表2可知,加羧甲基纤维素的催化剂强度略低,但孔径比加炭黑的大75%,可提供更多活性位,故催化剂活性及苯乙烯收率也更高。

表2 助剂炭黑及羧甲基纤维素对催化剂性能的影响[10]

模压成型法在分子筛基催化剂制备中的应用也较为广泛。 K.Honda等[11]以 SiO2和 Al2O3为粘结剂,采用3种方式制备了活性物料,分别为:1)将Mo浸渍到HZSM-5与粘结剂的混合物上,再碳化处理;2)将Mo浸渍到HZSM-5上,再与粘结剂湿混,然后碳化处理;3)将Mo浸渍到HZSM-5上后即碳化处理,再与粘结剂混合。活性物料经压片制得催化剂,分别记为cat-1、cat-2、cat-3。甲烷芳构化性能测试表明,cat-1和cat-2活性随粘结剂含量的增加而降低,可能是由于粘结剂与HZSM-5对Mo存在竞争吸附;cat-3活性较好是由于Mo经过碳化形成稳定的Mo2C结构,不受粘结剂的影响。可见,粘结剂的加入方式及针对不同粘结剂进行的活性物料预处理方式可能成为影响催化剂性能的主要因素之一。

2.3 滚动成型

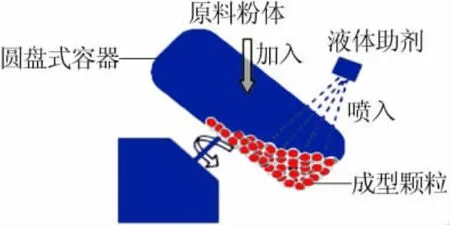

滚动成型是原料粉体粒子通过成型助剂粘合到一起,并在圆盘式容器转动力的作用下逐渐长大形成球形颗粒的过程,工艺示意图如图3所示,固体助剂填充粉体粒子空隙,起基质作用,液体助剂以液膜形式覆盖在粉体粒子表面,兼具粘结和润滑作用。

图3 滚动成型工艺示意图

与模压和挤出成型不同,滚动成型设备对物料的挤压力相对较小,且无模具的塑形作用,因此,为了获得球形度好、机械强度高、活性高的催化剂,成型助剂的选择标准及加入方式至关重要,主要在于:1)液体助剂需具有较好的流动性,否则不利于雾化成细小液滴,影响其在物料中分布的均匀性;2)需充分考虑成型过程中助剂的状态变化,通过控制其加入量以获得良好的物料运动和粘合效果,使催化剂具有规整的外观和均匀的尺寸;3)对于能够在催化剂后处理时发生分解且可能在成型过程中发生迁移导致分布不均的助剂,需考虑到焙烧时助剂分解后的结构应力不均对催化剂机械强度产生的影响,或孔结构不均对催化剂化学性能造成的影响。

整体式球形氧化铝和分子筛材料是常见的滚动成型产品,赵云鹏等[12]研究发现,以羧甲基纤维素钠(CMC)水溶液为液体粘结剂可显著提高分子筛球形催化剂的机械强度,但当溶液质量分数超过0.4%时,催化剂强度增加不明显;此外,在CMC溶液中加入适量甘油可进一步提高催化剂强度,而加入乙醇、水玻璃等则无此效果。

由外层活性组分和内部载体构成的球形涂层催化剂也多采用滚动成型法制备,在催化氧化等反应领域应用广泛。日本化药株式会社[13]提供了一种丙烯醛氧化制丙烯酸球形涂层催化剂的成型方法,以5%(占活性组分的质量分数,下同)硅铝纤维(平均长度为100 μm、平均直径为 2 μm)为强度改进剂、3%甲基纤维素为固体粘结剂、20%甘油水溶液为液体粘结剂,将含有Mo-V-W-Cu-Sb的活性粉体粘合在惰性铝基球形载体上,制得的催化剂具有机械强度大、反应活性高等优点。林贤燮等[14]在制备丙烯醛球形涂层催化剂时加入Al2O3-SiO2纤维为强度改进剂,研究发现,纤维的数均长度与催化剂涂层厚度之比在0.1~0.2时,催化剂的机械性能和反应性能最佳。

2.4 喷涂成型

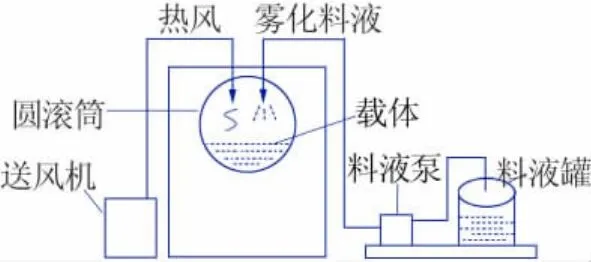

喷涂成型一般在圆滚筒式包衣机中进行,图4为工艺示意图,其过程是将活性料液雾化成细小液滴喷洒至滚动的载体表面,在热风吹扫下,液滴中溶剂挥发,留下活性物料涂层,该法多用于异形涂层催化剂的制备。

图4 喷涂成型工艺示意图

由于喷涂成型法在成型过程中无外力对催化剂进行压制塑形,因此成型助剂对保证催化剂具有良好的外观和机械强度至关重要。成型助剂以粘结剂和强度改进剂为主,一般具备以下特点:1)在成型前混入活性浆料中,不与活性物质发生化学作用,以免影响催化剂性能;2)能够均匀分散于活性浆料中,且不能使浆料黏度过高,以免浆料在喷涂过程中雾化效果不佳,影响涂层均匀性及催化剂强度;3)耐受温度高于喷涂温度,以免在成型过程中因性能变化而失效。

受成型工艺的限制,喷涂成型催化剂的涂覆量一般较低,分子传质及扩散效率高,适合于快速表面反应。李明等[15]将正硅酸乙酯、乙醇和硝酸按一定比例溶于水配成粘结剂,再混入活性浆料中,采用喷涂成型法制备用于甲醇制烯烃的SAPO-34分子筛催化剂,该催化剂不仅具有较好的机械性能,而且活性利用率高于常规催化剂。与之相似,文献[16]以硅溶胶为粘结剂,采用喷涂法制得甲烷芳构化Mo/ZSM-5催化剂,该催化剂亦表现出良好的强度和高效的反应性能。

目前来看,喷涂成型催化剂在丙烯气相氧化、芳烃选择性氧化等强放热性反应体系中应用最多,相关研究也多集中于此。易光铨等[17]以聚乙烯吡咯烷酮(PVP)为粘结剂、陶瓷纤维为强度改进剂制备了用于(甲基)丙烯醛氧化制(甲基)丙烯酸的球形喷涂催化剂,成型助剂的加入大幅提高了催化剂机械强度,改善了催化剂孔结构性质,提高了催化剂活性和选择性,延长了催化剂使用寿命。石家庄昊普化工有限公司[18]在制备环形喷涂式均酐催化剂时加入碳化硅或氮化硅须晶,催化剂机械性能得到大幅改善。其他新型助剂,如乙烯-醋酸乙烯酯等有机乳胶、甲基咪唑有机酸盐等离子液体在喷涂成型中的应用均有研究。可见,虽然喷涂工艺在催化剂成型中应用相对较少,但喷涂工艺的特殊性也许更适合一些新型助剂的使用,为具有更高效能催化剂的制备提供途径。

2.5 浸涂成型

浸涂成型是将载体浸入活性组分浆液后再取出干燥并多次重复浸入和干燥的间歇式操作过程,工艺示意图见图5,所用成型助剂的种类及作用方式与喷涂成型类似。

图5 浸涂成型工艺示意图

涂层式烟气脱硝SCR催化剂是浸涂成型法的主要应用领域之一,相关成型助剂的研究主要针对粘结剂和扩孔剂等。R.D.Zhang等[19]采用浸涂法制得V-W/TiO2脱硝催化剂,并分别考察了硅溶胶、铝溶胶、甲基纤维素、聚乙烯醇、聚乙二醇、环氧乙烷等助剂对涂层强度的影响,发现甲基纤维素和环氧乙烷对涂层强度基本无影响,聚乙烯醇和聚乙二醇对改善浆液流变性具有较好效果,其中,在浆液中加入占二氧化钛2%的磷酸、0.25%的聚乙烯醇和0.25%的聚乙二醇可制得强度最高、活性良好的催化剂,在300℃时,NO转化率可达90%以上。郑军伟等[20]分别考察了有机膨润土、复合硅酸盐水泥、硅酸钠为粘结剂对Mn-Ce/Ti-CNTs脱硝催化剂性能的影响,结果表明,以有机膨润土和复合硅酸盐水泥复配为粘结剂更有利于制备集高强度、高防水性和高脱硝性能为一体的SCR催化剂。

与喷涂成型类似,一些特殊助剂也在关于浸涂成型工艺的研究中出现。胡风平等[21]研究了硅溶胶、聚四氟乙烯、全氟磺酸为粘结剂对PtRu/C低元醇电化学氧化催化剂性能的影响,结果显示,以硅溶胶为粘结剂的催化剂涂层强度和氧化性能最好。K.Y.Koo等[22]提供一种特殊的浸涂成型法,将惰性载体置于硝酸铝或氯化铝的溶液中,以氨水或尿素为沉淀剂,于载体表面形成勃姆石或氢氧化铝涂层,再经过活性物质浸渍及后处理获得催化剂,与喷涂、浸渍法相比,该法有利于制备孔结构性能更佳、活性更高的催化剂。

2.6 喷雾成型

喷雾成型是利用喷雾干燥原理,将活性组分料液雾化成小液滴后在热风作用下蒸干制备微球催化剂的过程,工艺流程图见图6。与浸涂和喷涂成型相似,喷雾成型也是由活性浆液直接进行成型,因此成型颗粒机械强度主要依靠浆液中外加粘结剂提供。

图6 喷雾成型工艺示意图

用于流化床催化裂化(FCC)的微球催化剂是最为常见的一种喷雾成型产品,成型助剂以铝基或硅基粘结剂居多。张忠东等[23]将聚合氯化铝粘结剂与高岭土和稀土Y型分子筛按比例配成浆液后喷雾成型制得FCC催化剂,测试结果显示,该催化剂的活性和选择性与采用铝溶胶粘结剂制备的催化剂相当,因此聚合氯化铝可作为铝溶胶的替代型粘结剂。L.M.Margaret等[24]采用由无定型氧化铝或拟薄水铝石与磷酸反应制成的磷酸铝浆液作为成型粘结剂,加入含有 35%~65%分子筛、0~10%SiO2和 15%~50%粘土的混合物,喷雾成型制得FCC催化剂,与常规法制备的催化剂相比,该催化剂除机械强度有所提高外,对FCC反应产物中低碳烯烃、液化石油气等高附加值产品的选择性也有明显提升。

关于喷雾法在制备费托合成催化剂中的应用研究也不少见。H.J.Wan等[25]将铝溶胶粘结剂加入活性组分浆液中,经喷雾制得Fe-Cu-K费托合成催化剂,表征结果显示,当m(Al2O3)/m(Fe)为 1/10 时,催化剂比表面积最大;另外,可能由于K、Fe与Al2O3之间存在较强的作用,粘结剂的加入会使催化剂表面碱度降低并抑制催化剂的还原;反应性能测试结果表明,粘结剂加入量较大时,催化剂的费托合成和水汽变换反应活性均显著下降,但对生成轻烃的选择性提高。

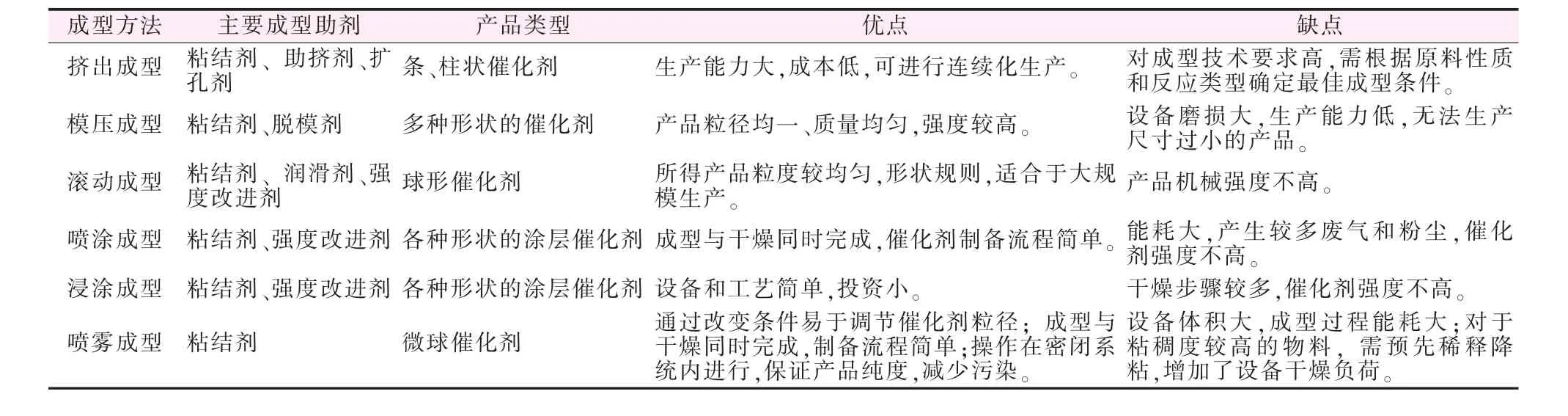

表3给出了不同成型方法的优缺点、所用主要助剂种类及产品类型。在选择催化剂的成型方法及成型助剂时,需综合考虑原料性质、催化反应类型、生产条件及催化剂指标要求等方面,选用最经济合理的成型工艺,同时配以有效的成型助剂,以较少的投资获得性能最佳的催化剂产品,实现催化剂生产工艺的绿色化、经济化、高效化。

表3 常用成型方法对比

3 结语

成型是催化剂实现工业应用的关键环节,成型工艺对催化剂机械强度、活性、选择性、使用寿命等应用指标均有重要影响,而成型助剂又是保证成型工艺得以顺利实施并使催化剂达到预期成型效果的要素。目前研究多局限于单一功能成型助剂的配伍与优化,关于新型多功能助剂的研究开发相对较少,创新型成型工艺的开发应用及催化剂性能的进一步提升也因此受到限制。因而,进一步挖掘现有助剂的应用价值,拓展成型助剂的种类范畴,并将诸如3D打印等先进技术理念应用于催化剂成型工艺中,将对催化剂领域的发展与革新具有重要意义。