不同熔炼工艺对电熔方镁石的影响

2019-10-14罗旭东王春新

郑 玉 ,罗旭东 ,王春新 ,钱 峰

(1.辽宁科技大学高温材料与镁资源工程学院,辽宁鞍山114051;2.鞍钢股份有限公司技术中心)

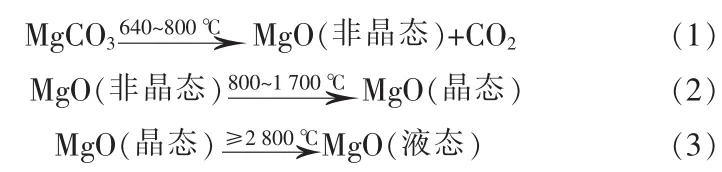

电熔方镁石又称电熔镁砂,是一种纯度高、熔点高、结构致密的碱性耐火材料。电熔方镁石可通过对菱镁矿或轻烧氧化镁在电熔炉中熔炼获得,在冶金用耐火材料和其他行业有着广泛的应用[1-2]。电熔炉产生的轴向温度通常超过10000℃[3],因此菱镁矿可以熔化成镁砂。化学反应过程如下:用空心石墨棒作为电极,研究直流电压和交流电压对电熔方镁石结晶的影响,改变不同的熔炼工艺来改善炉料飞溅现象。为中国的电熔方镁石生产中存在的工艺水平低、电熔设备简陋、生产环境差、能源浪费等问题的解决提供依据[6-7]。

1 实验部分

菱镁矿分解过程中产生大量气体,且电弧产生的高温会引起严重的气体膨胀。因此,电熔炉内气体膨胀引发矿石飞溅,会有高温炉料喷出。通过完善电熔炉的结构在不减少电弧长的同时降低炉内气体压力,从而抑制炉料飞溅的现象[4-5]。本文通过采

1.1 试样制备

将破碎后的菱镁矿投入电熔炉中进行电熔实验。待冷却24 h后,取出电熔坯体进行切割,在同一个横切面上由中心向外依次选取5个点(与中心距离分别为 2、4、6、8、10 cm)进行切割取样。 由于电熔方镁石的气孔比较大,在观察微观结构之前需要对试样进行煮胶处理。

1.2 检测与表征

按照GB/T 2997—2015《致密定形耐火制品体积密度、显气孔率和真气孔率试验方法》检测试样的体积密度和显气孔率;采用Xpert-Powder型X射线衍射仪对试样的物相组成进行分析(扫描范围为10~90°);采用Zeiss-IGMA HD型场发射扫描电子显微镜分析试样断口的微观形貌。

2 结果与讨论

2.1 不同熔炼工艺对电熔方镁石体积密度和显气孔率的影响

图1、图2分别为不同熔炼工艺的电熔方镁石体积密度与显气孔率。从图1、2可以看出,同一种工艺熔炼出的电熔方镁石随着取样位置外移(其中10 cm处为皮砂位置),电熔方镁石的体积密度先增大后减小、显气孔率先减小后增加。在靠近皮砂部分体积密度最大、显气孔率最小。这是由于结晶尺寸不同导致,在靠近皮砂位置有较大的温度差,优先成核生长,发育成比较完整的晶粒,所以电熔方镁石的致密度高。

不同工艺对电熔方镁石的体积密度和显气孔率也有较大影响。从图1、2看出,交流空心电极工艺的试样体积密度最大、显气孔率最小。在菱镁矿电熔过程中会产生大量的气体。在熔融初期电熔坯体结构致密度差,气体排出顺畅,熔融中后期坯体结构致密,气体难以排出。空心电极可提供气体排出通道,气体排出顺畅,致使显气孔率小,结构致密。

图1 不同熔炼工艺电熔方镁石的体积密度

图2 不同熔炼工艺电熔方镁石的显气孔率

2.2 不同熔炼工艺对电熔方镁石的物相组成的影响

图3 ~6分别为不同熔炼工艺的电熔方镁石XRD谱图。从图3~6看出,物相几乎全部由方镁石组成,随着与电熔坯体中心距离的增加,方镁石的衍射峰强度先增大后减小,在靠近皮砂位置衍射峰强度最大。因此随着融坨中心到皮砂方镁石晶粒尺寸先增大后减小,靠近皮砂位置晶粒尺寸最大。且选用交流空心电极的电熔方镁石衍射峰高度大于其他工艺。

图3 直流空心电极制备电熔方镁石XRD图

图4 直流实心电极制备电熔方镁石XRD图

图5 交流空心电极制备电熔方镁石XRD图

图6 交流实心电极制备电熔方镁石XRD图

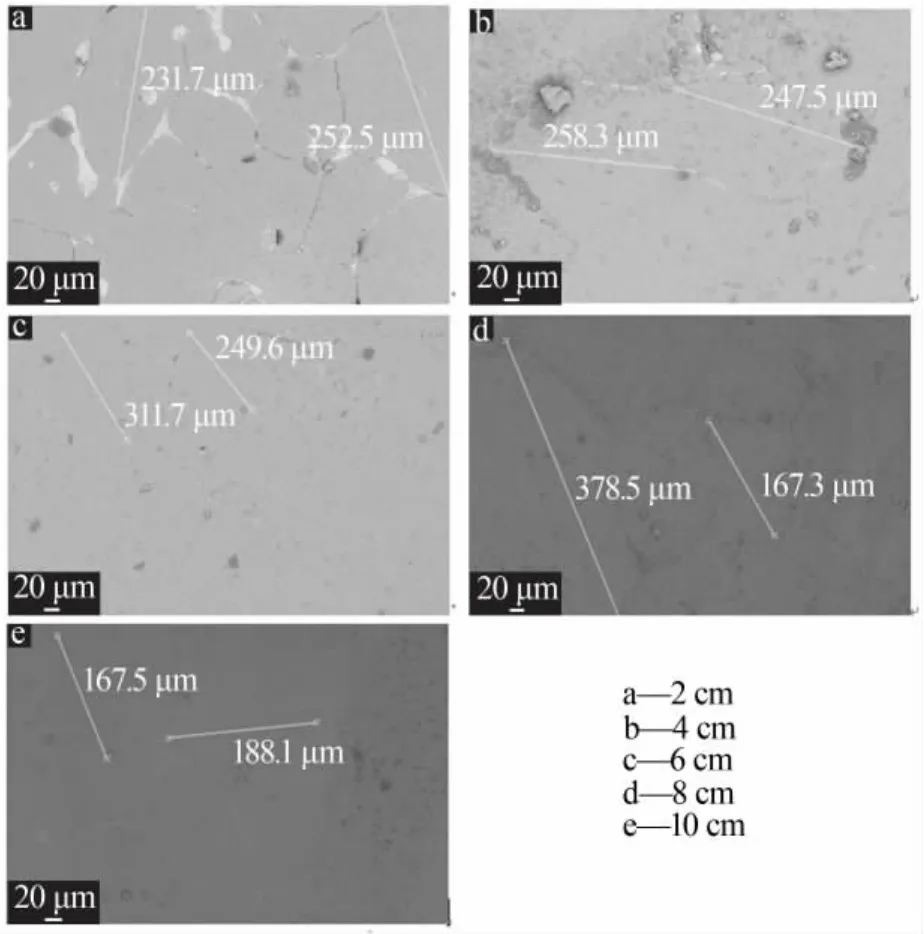

2.3 交流空心电极不同位置方镁石显微结构

图7 交流空心电极制备电熔方镁石SEM图

图7 是交流空心电极制备电熔方镁石的SEM图。从图7可以看出,主晶相为方镁石,晶体尺寸较大,晶界解理发育良好,晶界平直,晶界的硅酸盐相很少,且呈点状分布。方镁石在成核相变过程中有滞后的现象,需要一定的过冷度和过饱和度才能发生,当温度低于临界温度时,方镁石有微晶析出。在靠近皮砂位置由于有较大的温度差,能够利于成核生长,形成大晶粒尺寸的方镁石。

3 结论

1)使用空心电极制备的电熔方镁石比实心电极制备的电熔方镁石体积密度大、显气孔率低、组织结构致密、晶粒尺寸大。2)不同工艺制备出的电熔方镁石在靠近皮砂的位置结晶最好,晶体发育比较完整。3)对比不同熔炼工艺发现交流空心电极制备的电熔方镁石结构致密,晶界平直,形成较大尺寸的方镁石晶粒。