商用车钢编管连接器密封性失效分析与措施

2019-10-14陈华兵

陈华兵

(中国重汽集团福建海西汽车有限公司 366000)

0 引言

商用车装配过程,气路、油路需要使用大量的管路连接器进行连接组合形成气油路系统,其中管管路连接器的尺寸精度和装配控制都将直接影响到整车的气密性,所以管路连接器装配质量是整车装配过程中的重点。随着商用车市场的需求变化,车型升级换代快,流水线从以前的单品种大批量到现在的多品种小批量柔性生产发展,如何有效控制管路连接器装配质量来满足这种发展需求,就需要对管路连接器密封性不良的原因进行分析和验证,形成一套有效的气密性控制防范。本文以某轻卡车型钢编管连接器为例,探讨整车管路连接器气密性保证的控制方法。

1 目前装配过程管路连接器控制手段的不足

商用车气管连接器在装配过程中,目前并无合适的自动化设备,纯粹是依靠装配者的技能和经验,辅以适当的简易定位工装进行控制。手工作业在一致性上保证难度较大,特别是其中管路连接器力矩的控制不到位,往往就会导致管路连接器密封性失效,存在渗漏气风[1]。

2 装配过程验证及失效模式分析

2.1 验证对象

钢编管总成(打气钢管段)。

2.2 验证步骤

(1)根据钢编管总成两端管路连接器的位置高低,将其连接发动机段打气钢管的一端规定为上管路连接器,而其连接干燥器段打气钢管的一端规定为下管路连接器。

(2)车辆下线前排查两个管路连接器的涂胶和缠生料带情况,并测量两个管路连接器的扭矩。

(3)对失效管路连接器采取增加扭矩的方式,先排除扭矩不足的影响因素。

(4)增加扭矩无效后,拆卸管路连接器查看管路连接器体内圆锥面的压痕情况,判断钢编管是否装配规范(钢编管连接器端中轴线与连接器体中轴线所成角度是否过大,即钢编管是否装正)。

(5)其他情况的判断:管路连接器配合面是否有异物进入,造成配合面存在间隙,导致漏气。

2.3 验证使用工具的校准

(1)数显扭矩扳手:编号为20153019,量程为20~100 N·m。校准3次,结果分别为66.9 N·m、66.0 N·m;36.1 N·m、36.1 N·m;54.4 N·m、54.0 N·m,精度符合要求。

(2)开口扳手:19 端(18.9 mm、18.9 mm、18.8 mm)、22 端(21.9 mm、21.9 mm、21.9 mm),精度符合要求。

2.4 验证结果

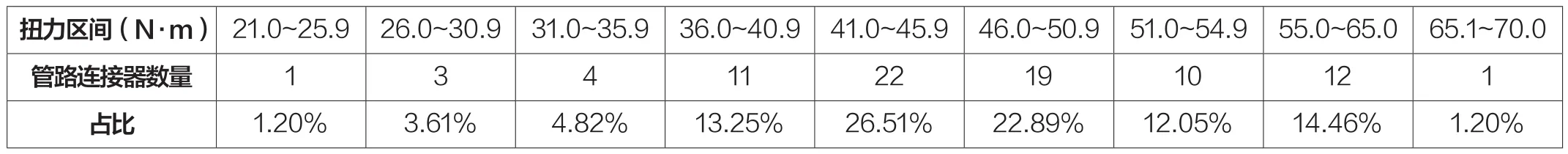

(1)钢编管总成连接器扭力值区间分布情况(测量43辆份数据),如表1所示。

表1 钢编管总成(打气钢管段)连接器扭力值分布情况

(2)钢编管连接器扭力值波动情况,如图1所示。

图1 钢编管总成连接器扭矩数据

(3)钢编管总成连接器扭力平衡率

①上连接器扭力平衡率:69.4%;下连接器扭力平衡率:72.5%。

②上连接器实测扭力平均值:47.7 N·m;上连接器实测最小扭力:30.0 N·m;上连接器实测最大扭力:68.7 N·m。

③下连接器实测扭力平均值:43.9 N·m;下连接器实测最小扭力:22.1 N·m;下连接器实测最大扭力:60.6 N·m。

2.5 失效率

共计检测86个管路连接器的密封性,其中有3个出现渗漏气,密封失效率为3.48%。

(1)钢编管总成(未漏气)连接器的力矩值区间分布如表2所示。

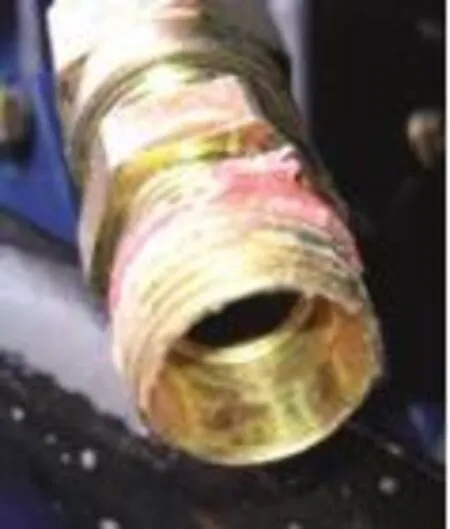

(2)失效车辆1:上连接器(涂胶,紧固力矩为34.2 N·m)漏气,连接器结合面压痕未呈现等宽带状,右下部压痕面积更大,其他位置几乎无压痕(图2),判定是管路连接器未装正,密封效果差。重新装配锁紧,紧固力矩为43.6 N·m,未出现漏气。

(3)失效车辆2:下连接器(无涂胶,紧固力矩为22.1 N·m)漏气,连接器结合面压痕未呈现等宽带状,右下部压痕面积更大,其他位置几乎无压痕(图3)。判定是管路连接器未装正,密封效果差。重新装配锁紧管路连接器,紧固力矩为48.8 N·m,漏气现象未消除,判定该连接器体永久形变。

(4)失效车辆3:上管路连接器(涂胶,紧固力矩为30.0 N·m)漏气,连接器结合面压痕未呈现等宽带状,下部压痕面积更大,其他位置几乎无压痕(图4)。判定是管路连接器未装正,密封效果差。重新装配锁紧管路连接器,紧固力矩为53.9 N·m,漏气现象未消除,判定管路连接器体永久形变。

图2 上连接器漏气

图3 下管路连接器漏气

表2 钢编管总(打气钢管段)未漏气管路连接器扭力值分布情况

3 原因分析及措施制定

3.1 原因分析

(1)根据采集到的失效管路连接器的图片显示,员工涂胶的位置为管路连接器体的外螺纹,并未覆盖到管路连接器实际起密封作用的结合面(即直通管路连接器体的内圆锥面),故涂胶方式存在问题(密封胶未起到密封的作用)。

(2)按目前钢编管总成装配的工序划分,钢编管总成与发动机段打气钢管装配方式限制,装配时同时紧固打气钢管和钢编管的连接螺母。通管路连接器体的中轴线重合,即两者中轴线重合度不受控制,无法确保钢编管连接器装正,印证了该处管路连接器(上管路连接器)漏气率高的情况。

(3)按目前钢编管总成装配的工序划分,钢编管总成与干燥器段打气钢管装配方式限制,其钢编管同样存在悬空的情况。钢编管连接器端和直通连接器体的中轴线重合度不受控制[2],即无法确保钢编管连接器装正。

(4)根据实验结果的力矩数据,在未采用预置式扭矩扳手的情况下,其管路连接器的扭力值波动量较大,且上管路连接器和下管路连接器的扭力平均值低于工艺扭力参考值(55.0~65.0 N·m),共存在84.9%的管路连接器,其扭力值低于55.0 N·m,结合验证发现锁紧钢编管连接器时施力较大,即验证普通开口扳手(19~22)增加紧固力矩至55.0 N·m 存在较大困难(扳手的长度和受力部位的厚度决定了其功用的局限性),故需采用预置式扭矩扳手确保钢编管总成连接器力矩的稳定性和大小。

3.2 措施制定

(1)制作工装(定位直通管路连接器体),对钢编管先行分装,形成钢编管分总成(两端带直通连接器体)。

(2)钢编管分总成与固定于工装上的打气钢管连接,形成钢编管打气钢管一体式总成后,再与干燥器连接。

图4 上管路连接器漏气

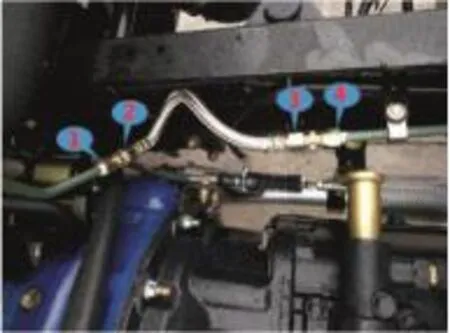

图5 漏气频次较高的4个联管螺母

(3)钢编管分总成剩下的一端待发动机落装后与发动机段打气钢管连接。

(4)钢编管总成临装配前拆卸两端的防尘帽,避免由于拆卸后长时间不用导致杂质污染管管路连接器,同时对配合的管路连接器体采取适当的防尘措施。

(5)通过一体式总成方案,原来4个漏气频次较高的联接螺母(图5),均能有效解决密封性不良的问题。

3.3 效果验证

实施以上方案之后,通过第二轮的保压性能验证,钢编管连接器处的密封性有了明显的提高,整车的保压时间可达72 h。通过55辆车的测试结果,失效率为0。

4 总结

通过以上分析验证,采取改善管路连接器装配工艺及先后顺序的控制方法,保证力矩符合工艺参数要求,能有效杜绝管路连接器渗漏的反复现象,保证了整车气路的气密性,提高了车辆整体运行安全性。