类金刚石膜在水环境下的摩擦学行为

2019-10-12郭飞飞金守峰秦立果董光能

郭飞飞 金守峰 秦立果 董光能

1.西安工程大学机电工程学院,西安,7100482.西安交通大学机械工程学院,西安,710049

0 引言

为了延缓或减少全金属人工关节磨屑及金属离子的产生[1],许多学者聚焦于硬质薄膜/涂层[2]摩擦与磨损的研究。BALAGNA等[3]将CoCrMo合金在惰性气体氛围下进行高温盐浴处理,在材料表面得到扩散层(Ta2C、TaC和Ta),球-盘式摩擦测试表明,盐浴处理的试样磨损速率只有参照试样磨损速率的千分之一。LIU等[4]对CoCrMo/UHMWPE关节配副的CoCrMo关节头,分别进行了类金刚石(diamond-like carbon,DLC)膜制备和氮离子注入改性处理,摩擦试验表明关节头的DLC改性处理使得超高分子量聚乙烯(ultra high weight molecular PE,UHWMPE)髋臼杯的磨损量增大。GALETZ等[5]利用表面镀膜技术在相同CoCrMo合金试样表面分别制备了ZrO2层和TiN层,摩擦测试结果发现UHWMPE能在CoCrMo表面形成大量连续的转移膜。然而,并不是所有的硬质薄膜在水溶液环境中均具有良好的摩擦学性能,很多薄膜在水环境下的摩擦因数和磨损率增大。

DLC薄膜具有良好的生物相容性、化学稳定性、低摩擦和高耐磨等性能,应用前景广阔。然而DLC薄膜制备过程中产生的薄膜应力可使膜与基体的结合力下降,甚至导致膜层脱落。为此,近年来学者主要采用离子掺杂或引入过渡层等方式来提高膜基结合力,通过控制制备工艺及其参数,调控薄膜结构,使薄膜在干摩擦及润滑条件下均能表现出良好的摩擦性能[6]。

笔者采用非平衡磁控溅射技术在CoCrMo合金表面沉积掺杂Cr元素的DLC薄膜,主要研究其在水环境下的摩擦行为,阐明摩擦磨损机制。

1 试验

1.1 样品制备

试验用CoCrMo合金购自北京中联重工有限公司。摩擦试验前,所有试样(尺寸为12 mm×6 mm×3 mm)由400号、600号、800号、1 000号砂纸打磨,然后金相抛光至表面粗糙度Ra为50 nm,最后超声清洗10 min以去除表面杂质。所有试样均在烘箱中放置30 min烘干(50 ℃)。

1.2 DLC膜沉积

采用英国Teer公司生产的UDP-650型非平衡磁控溅射系统制备DLC薄膜。沉积过程中,高纯Cr靶和石墨靶交错放置在靶座,CoCrMo合金试样装夹在样品台中部,旋转样品台转速为10 r/min,沉积过程由电脑自动控制。基体CoCrMo合金表面首先沉积Cr层,然后溅射沉积C层,具体沉积参数如表1所示。

表1 DLC膜的沉积参数Tab.1 Parameters of DLC film

1.3 摩擦磨损试验

销-盘式往复摩擦试验机UMT-2(CETR Corporation Ltd.)用于测试试样表面的摩擦行为。上试样为CoCrMo合金球面销(球面半径4.75 mm),安装于试验机的夹具内并在竖直方向上固定。下试样为沉积DLC膜的CoCrMo试样盘,水平固定。摩擦试验中,设定试验机往复运动频率为2 Hz,往复行程为6 mm,施加载荷10 N(初始平均接触压力为0.70 GPa),试验机在线采集并处理力传感器信号,最终显示摩擦因数。所有摩擦试验均在室温下进行,湿度为40%。

采用扫描电子显微镜(SEM)观察试样磨损表面微观形貌,采用HORIBA JOBIN YVON公司的HR800型Raman光谱仪进行非晶碳分析;采用NANOVEA公司的MT型微纳米划痕仪进行划痕测试,通过逐步加载的方式得到5 mm的划痕形貌,推断失效机理。

2 试验结果与讨论

2.1 DLC膜表面表征

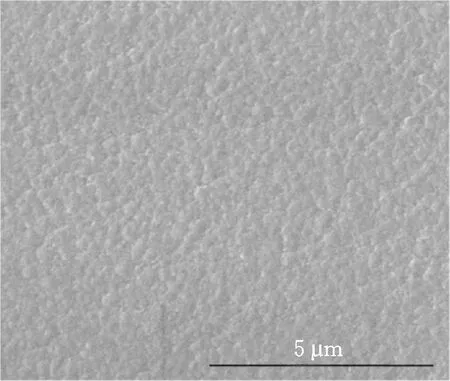

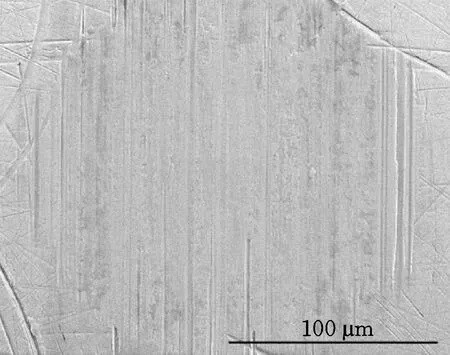

(1)薄膜表面形貌。图1为DLC薄膜表面结构的SEM图片,DLC膜表面均匀分布着球状结构的颗粒,尺寸约为200 nm。颗粒之间团簇呈现“菜花”状,膜层致密性良好,未见裂纹或空洞。

图1 DLC薄膜表面形貌Fig.1 Surface morphology of DLC film

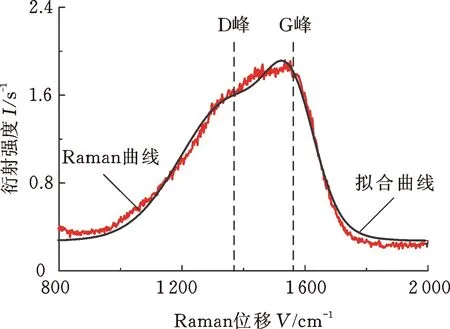

(2)Raman图谱分析。采用Origin软件对薄膜的Raman曲线进行高斯拟合,获得特征峰(D峰和G峰)的峰位及其峰值强度比(通常用作估算杂化键含量的参数)ID/IG。由图2可知,薄膜的Raman曲线在1200~1 700 cm-1频谱范围内呈现出一个宽峰,该宽峰包括1 350 cm-1附近的D峰及1 560 cm-1附近的G峰。进一步计算得ID/IG≈1.4,sp2杂化碳原子簇相对含量与ID/IG成正比,sp3碳原子相对含量与ID/IG成反比[7]。

图2 DLC薄膜Raman图谱Fig.2 Raman spectrum of DLC film

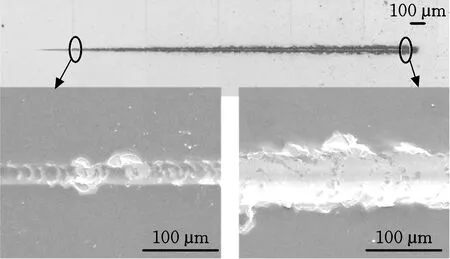

(3)划痕测试。金刚石压头锥角为120°,球冠半径为20 μm。采取循序加载的方式,载荷为0.1~10 N,载荷加载速率为10 N/min,刮痕长度为5 mm。由图3可见,刮痕宽度随着载荷的增大而增大。当载荷为0.8 N左右时,借助SEM可以发现首个薄膜脱落区域,但其附近区域划痕相对光滑。当载荷达到1.0 N左右时,磨痕表面出现鱼鳞状裂纹,当压痕深度达到一定值时,刮擦后的薄膜与基体变形不同步,导致薄膜向两边形成的小裂纹呈鱼骨状。随后,刮痕表面不断表现出薄膜裂纹和薄膜脱落现象。当载荷加载至最大值时,刮痕末端破坏最严重,从高倍SEM照片可发现严重的脱落现象。

图3 DLC膜划痕形貌Fig.3 Scratch morphology of DLC film

2.2 摩擦测试结果及机理分析

图4所示为DLC/CoCrMo配副在不同浓度牛血清白蛋白(bovine serum albumin,BSA)溶液润滑下的摩擦因数μ。0~200 s内,薄膜的摩擦因数有较大的波动,这是因为薄膜表面粗糙度和表面形貌使接触区域不断发生变化。随后,摩擦状态进入稳定阶段。在高浓度(20 g/L)的BSA溶液润滑下,摩擦因数上升最快,试验结束时的摩擦因数为0.15。低浓度(2 g/L)的BSA溶液润滑下,摩擦因数从磨损初期的0.09逐渐增大至0.13。当润滑液浓度为6 g/L时,摩擦因数从初期的0.08增大至0.11。浓度为10 g/L的BSA溶液润滑下,试验结束时的摩擦因数为0.12。4组曲线变化趋势相似,即随着滑动时间的增加,摩擦因数缓慢增大,其原因可能是滑动界面上的水分子或其他吸附物质解析,使DLC膜表面的自由δ悬键暴露出来,增大了摩擦阻力,导致摩擦因数轻微增大[8-9]。对于不同浓度的4条曲线来说,平均摩擦因数却有先减小后增大的趋势,这是因为不同浓度溶液中的BSA分子在界面的吸附行为和吸附效果不同。有研究表明,BSA分子在材料表面的作用方式符合Langmuir单分子吸附模型。摩擦过程中,BSA分子在界面吸附并逐渐覆盖在接触界面。当BSA分子吸附量与摩擦去除量平衡时,接触表面形成连续均匀的蛋白膜,防止摩擦直接发生在金属微凸体之间,因此平均摩擦因数较小。但是,随着润滑剂浓度的进一步增大,表面吸附膜变厚,导致微观粗糙度增大,引起摩擦因数的增大[10]。摩擦配副在生理盐水溶液润滑下的摩擦因数明显减小,平均摩擦因数值约为0.07。

图4 不同水溶液润滑下的摩擦因数曲线Fig.4 The friction factor curves under different aqueous solution

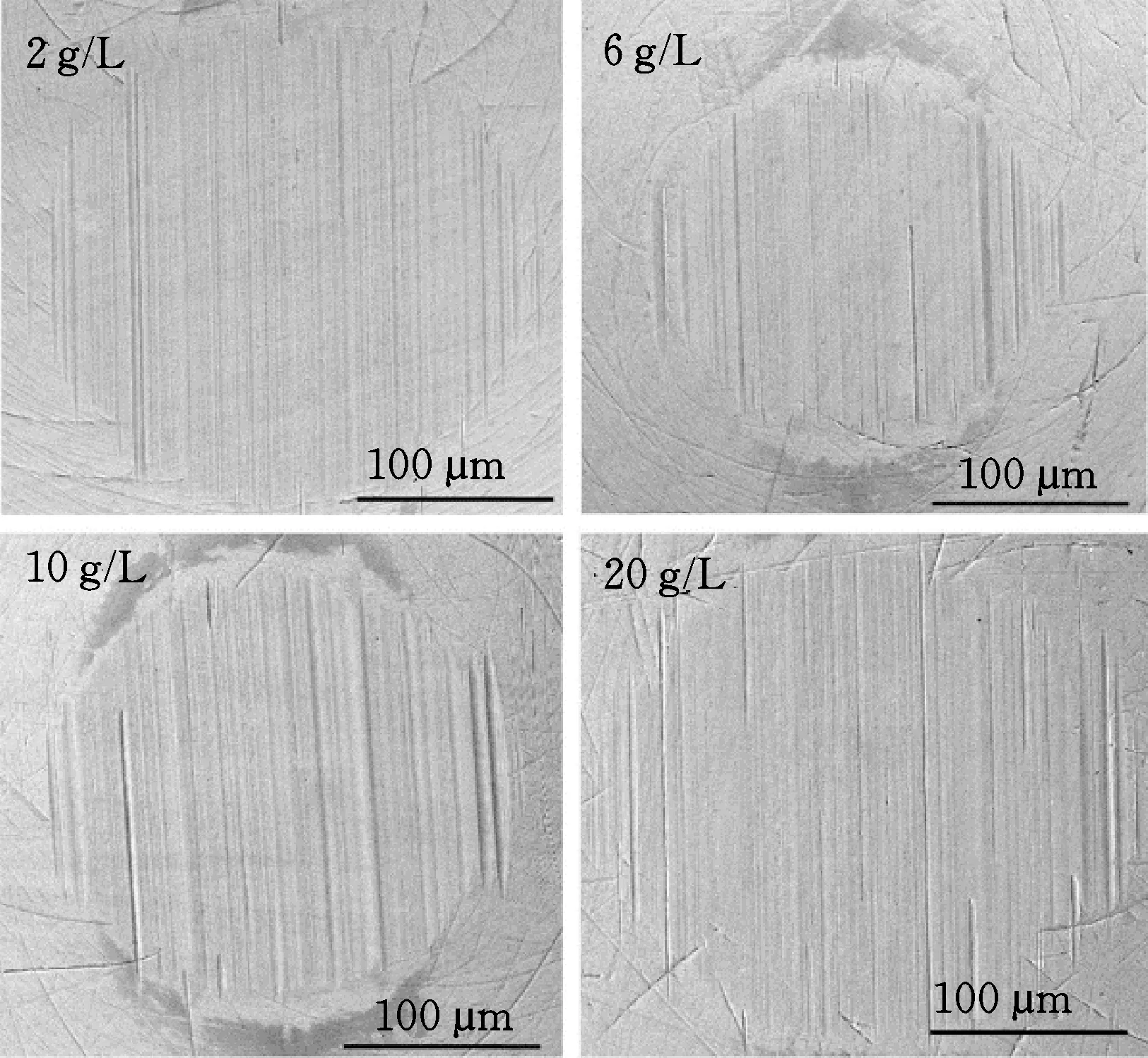

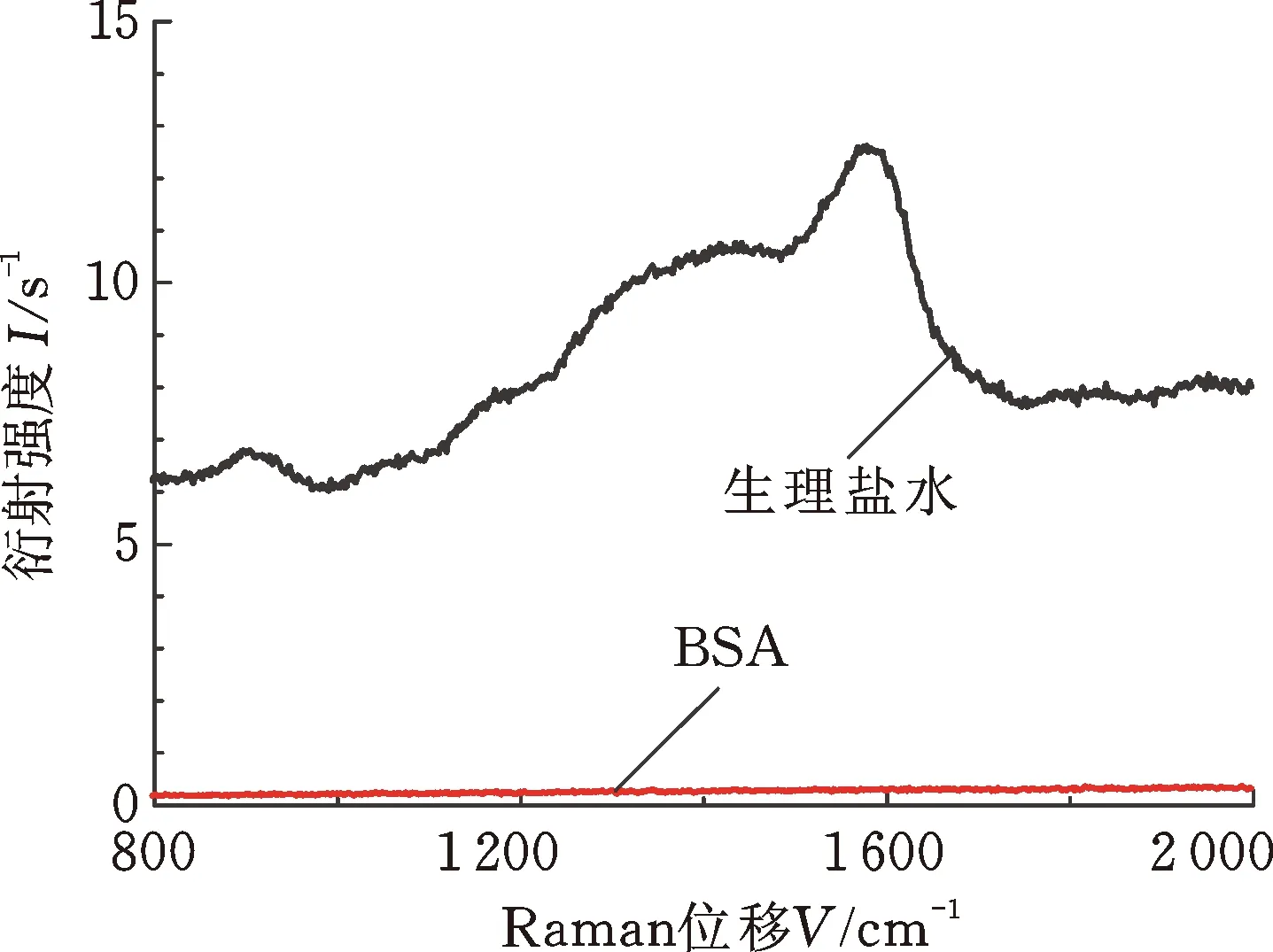

销在不同浓度BSA溶液润滑下的磨损形貌如图5所示,界面之间的磨损特征相似,具体表现为:磨痕表面分布有深浅不一的犁沟,但磨痕区域较为光滑。在生理盐水润滑下得到的销表面(图6)犁沟少,但是磨斑粗糙且表面覆盖有粘着层。借助Raman光谱探测销表面磨斑,发现Raman光谱存在D峰和G峰,且D峰和G峰半峰宽非常小(图7),表明磨斑存在典型的碳质结构特征,且碳质材料的晶化转变程度较高。磨斑Raman测试结果也间接揭示了摩擦过程中的配副材料向接触面的转移,即磨斑表面粘着层为摩擦转移膜。摩擦转移膜的形成使得DLC/CoCrMo接触转变为碳-碳接触,碳-碳的共同作用有效减小了摩擦过程中的剪切力,降低了销表面的磨损。

图5 不同浓度BSA润滑下销表面磨斑形貌变化Fig.5 Wear scar under BSA lubrication with different concentrations

图6 生理盐水润滑下销表面磨斑Fig.6 Wear scar obtained under physiological saline solution lubrication

图7 销表面磨斑Raman光谱测试Fig.7 Raman spectrum of the wear scar on the pin

表2所示为试样销在不同浓度BSA溶液润滑下的磨损量。试样销的磨损量先减小后增大,浓度2 g/L的磨损量为2.29×10-5mm3;浓度为6 g/L时销磨损量有最小值,约为1.69×10-5mm3;浓度20 g/L的磨损量(最大值)为2.63×10-5mm3。由磨损数量级可知,BSA溶液浓度并未对磨损量产生明显的影响。

表2 试样销在不同浓度BSA下的磨损量Tab.2 Wear loss of the pin under BSA lubrication with different concentrations

已有研究表明,干摩擦条件更利于转移层的形成[11],摩擦过程中,转移层发挥自润滑作用,从而减小系统的摩擦因数。本文实验结果表明,水溶液润滑下仍然存在摩擦转移层。为了进一步观察转移膜的形成及变化过程,在相同条件下测量3组DLC/CoCrMo摩擦副(测试时间分别为10 min、30 min、90 min)的摩擦因数,如图8所示,可发现在不同的测试时间ts下,曲线几乎重合且平均摩擦因数并无明显区别。

图8 生理盐水润滑下的摩擦因数曲线Fig.8 Friction factor curves under physiological saline solution lubrication

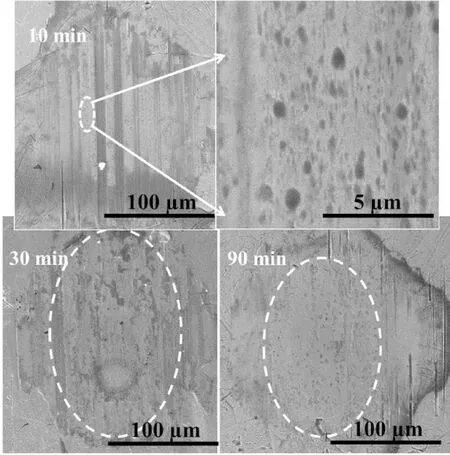

图9 转移层演变过程Fig.9 Evolution process of transfer layer

由图9可以观察到,摩擦测试10 min后,销表面犁沟特征明显,磨痕表面的高倍照片显示接触区域已经有大量的碳质磨屑附着。摩擦运动30 min后,销的接触面有不连续的转移膜分布,表明由往复滑动累积而增加的摩擦热可加速磨屑的生成。继续延长测试时间至90 min,销表面完全覆盖有摩擦转移膜,只在局部区域可以发现转移膜的脱落。以上过程表明,在特定情况下,DLC转移膜极易形成,且摩擦过程伴随着不断形成和脱落的动态平衡。

3 结论

(1)不同浓度的BSA溶液润滑下,DLC/CoCrMo摩擦副的平均摩擦因数均在0.10左右波动,BSA溶液浓度并未对磨损量产生明显的影响。

(2)在生理盐水润滑下,球面销表面有石墨化转移层生成,这使得配副摩擦因数小且稳定。表面转移膜形成经历了磨屑附着、连续转移及膜层脱落的演变过程。

(3)在BSA溶液润滑下,配副间的摩擦行为主要受到接触界面间蛋白摩擦层的影响,蛋白摩擦层阻止了固-固接触的发生,屏蔽转移层的生成。