新型轮腿机器人步态规划策略

2019-10-11刘吉成季洪超

刘吉成 季洪超

上海大学机电工程与自动化学院,上海,200444

0 引言

轮腿机器人既有轮式机器人运动效率高、稳定性好、易于控制的优点,又具有腿式机器人环境适应性强、越障性能优良的特点。目前,轮腿机器人的结构主要有三种:①轮子安装在机器人腿的末端,轮腿步态转换依靠末端轮子的收放[1-2];②轮子与机器人腿机构分开,轮腿步态转换依靠各机构独自运行[3];③轮腿混合机构,该机构具有轮式与腿式机器人的部分特征,轮腿步态不严格区分[4-5]。这三种轮腿机器人结构提高了机器人在非结构环境下的运动性能。

轮腿机器人研究中,为腿式步态设计步态规划和运动控制算法具有重要意义。腿式步态的控制方法主要有基于模型的控制策略[6-8]和基于优化目标的控制策略两大类。基于模型的步态控制策略根据机器人可能遇到的地形,预先设计满足越障等约束条件的某种曲线或几种曲线的组合,机器人按照规划的曲线迈步前进,常用的足端曲线为直线、抛物线、摆线、正弦曲线等[9-10]。该方法取得了较多成果并针对曲线规划的缺陷进行了改进[11-12],如文献[13]提出的一种零冲击轨迹规划方法避免了足端加速度出现跳变、抬腿瞬间产生较大接触力的问题。基于优化目标的步态控制策略是机器人在满足越障的约束条件的前提下,以能耗最小为优化目标对足端轨迹进行规划,即通过对移动机器人在一个完整步态周期内消耗的能量进行评价,从而规划出最优能量消耗轨迹。

本文设计出一种新型的步态可切换轮腿机器人结构,根据该结构规划出机器人的足端轨迹曲线,进而提出一种基于足端轨迹曲线的步态控制策略。步态可切换轮腿机器人样机实验验证了机器人足端步态控制策略的的可行性。

1 机器人的结构设计

1.1 设计要求

步态切换轮腿机器人可以根据环境和任务要求变换驱动方式与构型,满足平坦路面及非结构环境下的驱动性能需求。针对新型轮腿可变形机器人在不同环境下的驱动要求,提出如下具体的功能设计要求。

(1)在平坦路面下,机器人能快速前进,将轮式机构作为主要的驱动机构,提高机器人的通过效率,简化机器人控制的复杂性。非结构环境下,机器人具有较高的稳定性及较好的越障性能,将腿式机构作为主要的驱动机构,研究腿式机构的步态规划及控制策略,增强机器人在非结构环境下的行走性能,提高机器人控制的有效性。

(2)步态可切换轮腿机器人结构简单且不存在冗余结构。与常见的轮腿结构相比,轮式机构具有较大的轮径,腿式机构具有较长的腿杆,轮式运动和腿式运动控制方便且轮腿变形机理易于实现。

1.2 机器人结构

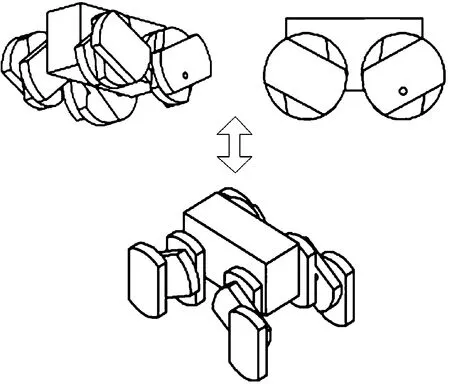

步态可切换轮腿机器人由机体与4个轮腿变形机构组成,四足与机体采用对称的方式配置。机体内放置机器人驱动电源及控制模块,4个轮腿变形机构均布在机体两侧,如图1所示。

图1 步态切换轮腿机器人结构Fig.1 Gait switching wheel-legged robot structure

轮腿可变形机构类似于机器人腿串联机构。如图2所示,每个轮腿可变形机构有3个主动关节(类髋关节、类膝关节及类踝关节)。每个轮腿可变形机构由3个形状相同的轮板组成类髋关节、类膝关节及类踝关节的旋转关节,前轮板、中轮板、末端轮板均为两侧为弧面的长方体,弧面的长度均为其所在圆周长的1/6。

1.髋关节驱动电机 2.前轮板 3.中轮板 4.末端轮板 5.踝关节驱动电机 6.膝关节驱动电机图2 轮腿可变形机构Fig.2 Wheel-leg deformable mechanism

轮腿可变形机构对各关节的轮板变换的位置有较高的精度要求,所以各个关节均采用伺服电机驱动。在类髋关节处,大扭矩伺服电机与轮腿可变形机构整体相连,驱动整个轮腿可变形机构运动。机器人以轮式驱动时,大扭矩伺服电机可以连续转动;机器人以腿式驱动时,大扭矩伺服电机可自由摆动。在类膝关节处的前轮板适当位置放置伺服电机,用于驱动中轮板。在类踝关节的中轮板放置伺服电机,用于驱动末端轮板。如图3所示,当轮腿可变形机构各关节处的伺服电机配合驱动时,各轮板旋转至合适的位置,轮腿可变形机构可以实现轮式步态和腿式步态的转换。

图3 轮腿步态转换Fig.3 Wheel-leg gait conversion

步态可切换轮腿机器人结构简单且无冗余结构,轮腿步态切换机理易于实现,轮式机构具有较大的轮径,腿式机构具有较长的腿杆,保证了机器人轮式步态的运动效率和腿式步态的越障性能。

2 机器人的运动学分析

2.1 机器人模型简化及坐标系的建立

步态切换轮腿机器人的轮腿变形及轮式驱动和腿式驱动都是从静态到动态的过程,为了方便描述各个部分之间的位置关系,需对机器人的机构模型进行简化。因为机器人具有相似的对称机构,所以对一个轮腿可变形机构模型进行简化。如图4所示,机器人的机体尺寸长度为2a,宽度为2b,高度为2c。轮腿可变形机构由3块轮板组成,每个驱动关节放置在轮板的不同位置,各个关节之间的距离看作机器人的腿杆长度,类髋关节到类膝关节的腿杆长度为l1,类膝关节到类踝关机的腿杆长度为l2,类踝关节到足端点的腿杆长度为l3。依据各个关节的位置及腿杆长度,通过建立相应的坐标系来确定机器人的位姿,达到对机器人进行足端点控制及步态规划的目的。

图4 轮腿可变形机器人简化模型Fig.4 Simplified model of wheel-legged deformable robot

如图4所示,根据D-H方法[12]定义大地坐标系为全局固定坐标系Oa,定义轮腿机器人的机体质心坐标系Ob。机器人在初始状态时,机体质心坐标系Ob与全局固定坐标系Oa对应的坐标轴平行且方向相同,其中,X方向为机器人的前进方向。在类髋关节处定义髋关节坐标系Hai(i=0,1,2,3),其Z轴由类髋关节处指向类膝关节处,Y轴垂直于纸面向里,X轴方向通过右手定则确定,在初始时,髋关节坐标系Hai与机体质心坐标系Ob对应的坐标轴平行。在类膝关节处定义膝关节坐标系Hbi,其Z轴由类膝关节处指向类踝关节处,X轴与Y轴的定义方法与髋关节坐标系Hai相同。在类踝关节处定义踝关节坐标系Hci,其Z轴由类踝关节处指向足端点处,X轴与Y轴定义方法与髋关节坐标系Hai相同。定义的足端点坐标系F可以由踝关节坐标系Hci沿腿杆移得到。定义足端固定坐标系G,初始时,足端点与地面接触的点为足端固定坐标系G的原点,其坐标轴方向与全局坐标系A坐标轴方向相同。

2.2 单个轮腿可变形机构的运动学分析

在单个轮腿可变形机构的3个关节处,按照D-H法[9]建立的坐标系分别为髋关节坐标系Hai、膝关节坐标系Hbi、踝关节坐标系Hci,D-H参数如表1所示。

表1 D-H坐标系参数

髋关节坐标系Hai到膝关节坐标系Hbi的变换矩阵为

膝关节坐标系Hbi到踝关节坐标系Hci的变换矩阵为

踝关节坐标系Hci到足端点坐标系F的变换矩阵为

足端点相对于机体质心的空间位姿可由齐次变换矩阵表示为

已知质心在全局固定坐标系中的位置,根据步态可切换轮腿机器人质心坐标系到足端坐标系的齐次变换矩阵,可以得到足端点在全局坐标系中的位置,这为轮腿可变形机器人基于足端轨迹规划进行步态控制提供了可能。

3 轮腿可变形机构足端轨迹规划及步态控制

步态可切换轮腿机器人在以腿式运行时,4个轮腿可变形机构在支撑相与摆动相之间切换,产生机体的上下起伏。支撑相表征单只腿与地面接触过程中,该腿作为支撑腿与地面接触。支撑相承载着机器人的质量,并通过腿的相位变化移动机器人机体。摆动相指机器人在步行周期中,将机器人单只腿作为摆动腿进行腿式运动,从抬腿时足端离地开始到迈腿后落地期间腿的相位的变化过程。摆动相决定着机器人的步幅和跨越障碍物时的抬腿高度,所以机器人摆动腿的足端轨迹需要更加合理的规划。

3.1 摆动相的足端轨迹规划

轮腿可变形机构摆动相的足端轨迹规划是机器人步态控制的关键,需要满足如下约束条件:机器人行进平稳,无明显摇晃;关节轨迹连续光滑且没有较大冲击;摆动腿跨步稳健;足端在规划的位置落足;不与障碍物碰撞等。基于足端轨迹规划的步态控制策略需要已知足端点的轨迹,即预先设计轮腿变形机器人的足端轨迹曲线。针对步态可切换轮腿混合式机器人步态规划的控制要求及足端轨迹点的约束条件,在前进方向(X轴方向)和上下方向(Z轴方向)规划摆动相足端轨迹,其中,X轴方向实现机器人足端的前后摆动,Z轴方向实现足端的抬落。

文献[14]修改一种复合摆线轨迹规划方法,实现了机器人足端曲线的平滑变换,解决了机器人足底与地面的滑动及拖地问题。根据文献[14] 可得规划的轮腿可变形机构的足端轨迹:

(2)

式中,S为步长;H为抬腿高度;TB为轮腿可变形机构的摆动相的摆动周期。

根据式(2)及轮腿可变形机器人外形尺寸,令步长S=125 mm,抬腿高度H=50 mm,摆动周期TB=10 s,得到图5所示的单个轮腿可变形机构摆动相足端轨迹曲线。

图5 轮腿变形机构足端轨迹Fig.5 Foot track of wheel-legged deformation mechanism

3.2 基于足端轨迹规划的步态控制策略

如图4所示,根据步态可切换轮腿机器人机体的质心与足端点的关系,确定各关节的旋转角度,通过各关节的伺服电机控制各轮板的位置。针对机器人足端在足端固定坐标系中的足端轨迹曲线(式(2)),根据下式:

FB=GF+BFGO

(3)

式中,BFGO为足端固定坐标系G相对于质心坐标系B的平移矢量,BFGO=[FaFbFc]T。

平移质心坐标系B得到足端固定坐标系G的分量:

(4)

t=θa/ω0

式中,ω0为髋关节驱动电机的旋转角速度;θa为髋关节驱动电机转过的角度。

(5)

推导出足端轨迹轨线与关节角度之间的关系,为基于足端轨迹规划曲线的控制步态规划提供理论基础。利用逆运算求解各关节的角度:

(6)

伺服电机按照式(6)旋转各轮板角度,使足端按照规划好的轨迹摆动。

θ0=θa=ω0t时,已知髋关节驱动的角度θ0,可确定膝关节角度θ1及踝关节角度θ2。

步态可切换轮腿机器人按照基于足端轨迹规划曲线进行步态控制,按照式(6)为各个关节驱动电机提供应该驱动的角度,使机器人足端按照规划好的曲线运动。

4 实验及分析

基于足端轨迹规划步态控制策略,设置机器人实验样机的轮腿可变形机构各个关节的驱动电机,利用美国Motion Analysis公司的空间三维运动捕捉系统,对机器人单腿足端空间轨迹曲线进行捕捉。如图6所示,在机器人样机周围放置6台CCD高速相机(图像采集频率为每秒20帧)。CCD高速相机通过CAN总线与PC连接,通过Cortex3.0软件采集和分析运动捕捉系统采集到的机器人单腿足端空间轨迹。

图6 轮腿机器人足端轨迹实验平台Fig.6 Experimental platform for foot track of wheel-legged robot

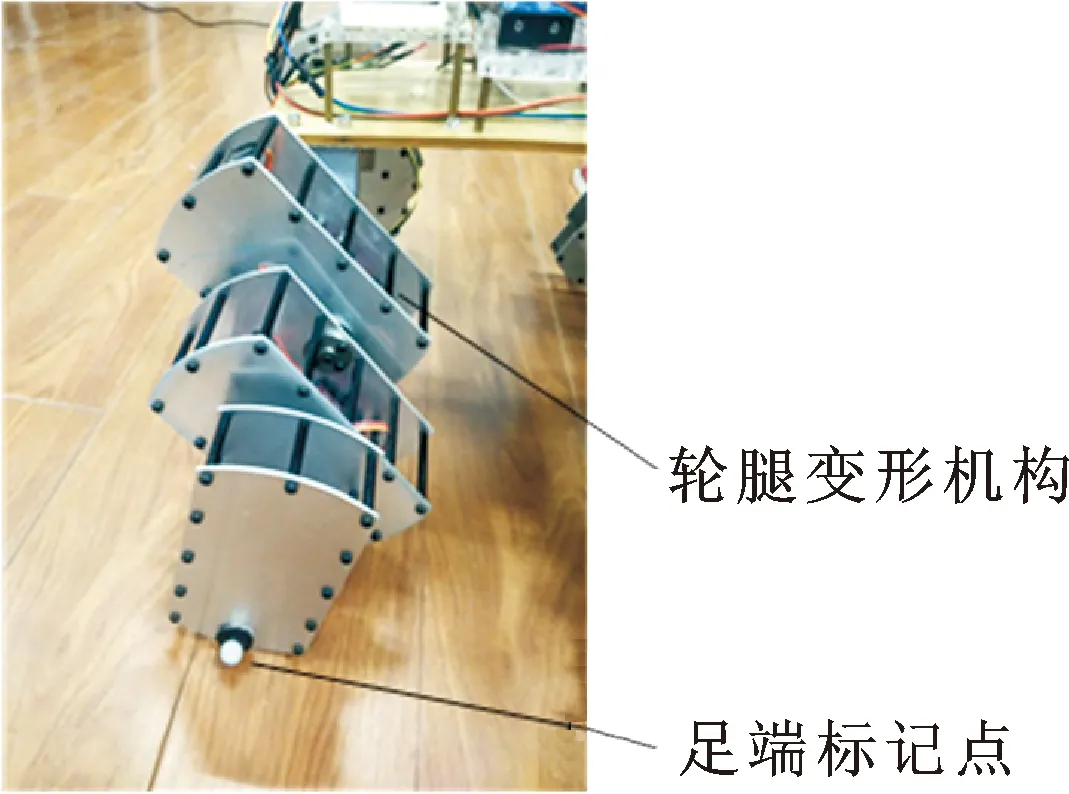

如图7所示,在机器人轮腿变形机构的足端位置粘贴反光标志点(作为足端标记点),空间三维运动捕捉系统通过捕捉足端标记点在空间的运动轨迹,来采集机器人足端点在空间运动位置。

图7 机器人足端标记点Fig.7 Robot foot marking points

利用轮腿机器人实验样机进行沿足端轨迹的运动实验,机器人沿足端轨迹运动的过程如图8所示。

图8 轮腿混合式机器人足端轨迹运动Fig.8 Foot track motion of wheel-legged hybrid robot

空间三维运动捕捉系统采集完整步态周期内的轮腿机器人足端标记点的空间位置,得到机器人足端点的真实运动轨迹,利用软件Cortex3.0分析足端标记点的空间位置,对足端标记点数据进行优化处理。足端点空间位置数据生成的真实运动轨迹与目标足端轨迹如图9所示。

图9 足端点轨迹误差Fig.9 Foot endpoint trajectory error

由图9可知,步态可切换轮腿机器人足端运动轨迹的实际曲线与理论曲线在X向、Z向都有偏移,Z向误差是机器人舵机工作时的抖动产生的,足端标记点位置与足端点误差、关节角度控制函数的误差、样机组装时产生的误差是机器人轨迹偏差的主要原因。但整体上,机器人按照规划的曲线进行步态动作,说明基于足端轨迹规化的机器人步态控制策略是可行的。

5 结论

(1)为实现机器人步态控制,通过规划足端轨迹,确定空间几何约束,建立运动学模型和机器人运动学方程,求出各关节的角度控制函数。

(2)轮腿机器人按照规划的足端轨迹运动时,在水平方向、竖直方向都会产生误差,但机器人足端在整体上按照规划的轨迹运动,说明基于足端轨迹控制步态的可行性。

未来继续完善轮腿机器人样机,减小系统误差,优化各关节舵机控制策略,改进轮腿机器人的结构,如增强机器人整体的密封性,使机器人可以具有更好的环境适应能力。