基于脉冲涡流的铁磁性材料屈服强度检测方法

2019-10-11李开宇高雯娟张艳艳

李开宇 高雯娟 王 平 张艳艳 杭 成

南京航空航天大学自动化学院,南京,211106

0 引言

钢材在长期使用过程中,大部分缺陷在早期萌生阶段主要表现为力学性能的变化,这种变化难以通过传统的缺陷检测方法感知,待发现时,已经形成完整的缺陷,造成设备的安全隐患,因此,铁磁性材料力学性能的在线检测对早期损伤预测和早期故障预警具有重要作用。由于脉冲涡流信号包含的频谱宽广且受材料电磁特性变化的影响很大,因此脉冲涡流技术被广泛应用于铁磁性材料电磁特性的定量检测[1-2]。将脉冲涡流技术推广到铁磁性材料力学性能的检测,是目前脉冲涡流检测技术研究的难点。

屈服强度是铁磁性材料一种重要的力学性能,目前主要通过离线拉伸的方法对其进行检测,这种方法是一种破坏性的检测方法,且不能在线实时使用。当前的趋势是用一种在线无损检测的方式来代替离线拉伸检测[3-5]。为了解决上述问题,笔者提出了一种多特征融合的铁磁性材料屈服强度脉冲涡流检测方法,通过建立材料的脉冲涡流信号特征和屈服强度之间的映射关系,对材料屈服强度进行估计。

1 脉冲涡流检测技术原理

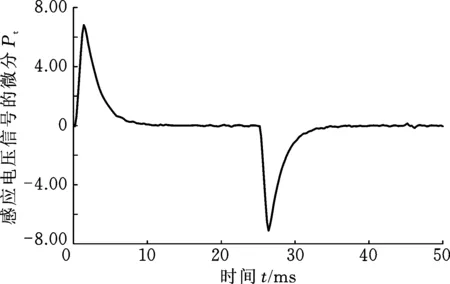

脉冲涡流检测的激励信号是占空比可调的方波,激励线圈加入激励方波信号后产生交变的脉冲磁场。受变化的脉冲磁场影响,被检测的铁磁性样件中会感应出涡流[6-8]。该涡流信号的大小、相位等特征主要受到铁磁性样件的磁导率、电导率的影响,而铁磁性材料的磁导率、电导率又与该材料的微观结构有关,材料的微观结构又决定了材料的屈服强度。因此,铁磁性材料的屈服强度是与电导率、磁导率有联系的,可以通过检测铁磁性材料的脉冲涡流信号来预测材料的屈服强度。图1所示是一个典型的脉冲涡流响应信号,该信号的幅度和相位受材料微观结构变化的影响[9-12]。

图1 脉冲涡流信号响应曲线Fig.1 Pulsed eddy current signal response curve

屈服强度Rp是由材料的多个微观结构参数(例如马氏体含量、奥氏体含量)决定的,因此可以表示成多个微观参数的函数:

Rp=f(C1,C2,…,Cn)

(1)

其中,C1、C2、…、Cn为微观结构参数。同样,提取到的脉冲涡流响应信号的特征与材料电导率、磁导率相关,因此也可以表示成一系列微观结构参数的函数:

Pk=f′(C1,C2,…,Cn)

(2)

将式(1)和式(2)相结合,用材料微观结构参数作为中介,则可以得到脉冲涡流信号特征与材料屈服强度之间的映射关系Rp=F(Pk)。选择合适的算法模型对采集到的信号特征数据和材料屈服强度数据进行训练,便可以建立映射关系,实现对材料屈服强度的估计。

2 实验系统设计

2.1 检测系统

脉冲涡流检测系统由检测探头、激励信号发生模块、功率放大模块、被测试件、数据采集模块组成。将函数信号发生器作为激励信号发生模块,将牛顿功率放大器作为功率放大模块,由函数信号发生器产生一个方波信号,用方波的上升沿模拟脉冲信号,信号经过功率放大器之后加载在激励线圈上。检测探头由激励线圈、磁传感器和磁芯组成,用于检测磁感应强度。通过MATLAB在工控机上编写数据采集程序,控制数据采集卡进行脉冲涡流信号的采集。将检测探头输出的模拟信号转换为数字信号输入到工控机,并将数据保存到指定的文件中,以便后续进行信号的预处理、数据分析和特征提取,进而完成对力学性能的定量估计。

2.2 实验装置及参数

检测探头包括激励线圈、磁芯和霍尔传感器。检测探头灵敏度随线圈内径的增大,先增大后减小,随外径增大而增大,随高度增大而减小。线圈匝数过少会导致激励线圈感生的磁场太弱,不能有效地进行检测;匝数过多会导致线圈体积太大,检测探头分辨率下降。线圈阻抗随线径的增大而减小,阻抗减小有利于减小线圈产生的焦耳热;线圈过粗会使匝数减少,导致感生出的磁场强度减弱。综合考虑,本系统的探头激励线圈选用线径0.2 mm的漆包线,激励线圈内径22 mm、外径34.6 mm、高度15.2 mm,匝数为400,测得激励线圈电阻为18.16 Ω,电感为40 mH。霍尔传感器UGN3503对磁场强度的微小变化非常敏感,它的输出信号随磁场强度呈线性变化[13-15]。多功能数据采集卡PCI-9111HR具有良好的数据采集能力。

用于激励的方波信号幅值为8 V,频率为20 Hz,占空比为50%,输出功率约为2.2 W。数据采集卡设置采样频率为20 kHz,采样时间1 s。试件库共有11块屈服强度相同的低合金钢试件,试件均无表面及内部损伤。试件编号为1~11,其各项特性如表1所示。对每个试件进行20次采样,共得到220组样本信号。

表1 11块试件屈服强度值Tab.1 Yield strength values of 11 specimens

3 特征提取及分析

3.1 特征提取

脉冲涡流信号对材料的电磁特性变化非常敏感,不同试件上采集到的脉冲涡流响应信号会有所差异,为表示这种差异,从信号时域和频域上提取可以表现差异的特征。在时域上提取的特征有差分信号峰值Pd、微分信号峰值Pt、单个周期积分值Fg,在频域上提取的特征包括信号直流分量ωd、一次谐波幅值ω1和三次谐波幅值ω3。

(1)单个周期积分值Fg是脉冲涡流响应信号在一个完整周期内的积分值,脉冲涡流响应信号的一个完整周期如图1所示。单个周期积分值是反映磁感应强度的重要特征,被测区域的磁感应强度越大,信号幅值越大,信号上升越快,单个周期积分值越大。Fg的计算公式为

(3)

式中,T为信号周期;B(t)为脉冲涡流响应信号。

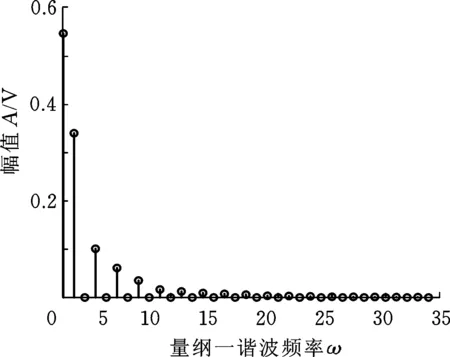

(2)微分信号峰值Pt是响应信号对时间求导后的峰值,能反映磁感应强度变化快慢。图2所示为求导后的信号,微分信号峰值计算公式为

(4)

图2 脉冲涡流响应信号在一周期的微分Fig.2 Differential of pulsed eddy response signal in one cycle

(3)差分信号峰值Pd。在试件中选出一个样件作为参考样件,将其检测信号作为参考信号,将其他试件的检测信号作为对比信号。用对比信号减去参考信号得到差分信号,最后,对得到的差分信号求最大值,该值即为差分信号峰值。差分信号峰值在时域上反映了不同样件之间的差异程度。

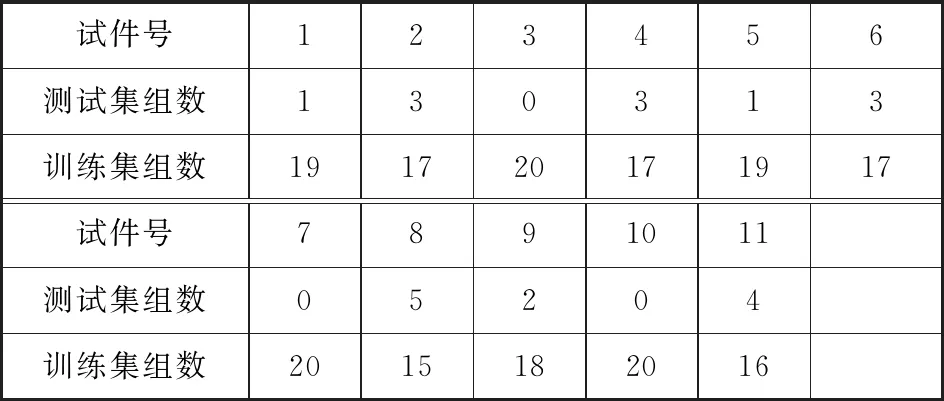

(4)频域特征。屈服强度不同的材料由于微观结构的变化,往往有着不同的电磁特性,而频域信号特征会受屈服强度变化的影响,因此本文提取频域特征对材料屈服强度进行估计。进行快速傅里叶变换后,得到信号的频谱,如图3所示,频谱中,量纲一频率ω=0,1,3时的幅值分别对应信号的直流分量、一次谐波幅值和三次谐波幅值。

图3 脉冲涡流信号频谱Fig.3 The spectrum of the pulsed eddy current signal

3.2 特征稳定性分析

实验不可避免地会受到提离等干扰因素的影响,因此同一试件上提取的特征会有微小的差异。为分析提取到特征的抗干扰能力、验证提取到特征的有效性,求出每个试件提取的脉冲涡流信号特征的均值及95%置信间距,如表2所示。由表2可以看出,同一试件上提取的同一特征整体较集中,不同试件上提取的同一特征有一定差距,且脉冲涡流响应信号的特征与屈服强度之间成非单调关系。

表2 全部试件上提取的特征均值及置信区间Tab.2 Characteristic mean and confidence interval extracted from all specimens

实验不能完全消除干扰的影响,为评价特征的稳定性,需要分析同一试件上获取特征的重复性。定量评价各个特征的集中程度和重复性的计算公式为

(5)

全部试件上提取到的每个特征的均方根误差如表3所示。

表3 所有特征的均方根误差Tab.3 RMSE of all features

从表3中可以看出,大部分特征的评价指标都接近0,微分信号峰值的评价指标最大,这与微分信号峰值特征的数值普遍较大有关,三次谐波幅值的评价指标最小,说明该特征的重复性最好,抵抗外界干扰的能力较强。其余特征的评价指标普遍在10-3级别,接近于0,具有较好的稳定性,适合用于进行神经网络的训练。

4 屈服强度预测及结果分析

4.1 神经网络模型构建

由于屈服强度与脉冲涡流信号特征之间是复杂的非线性函数关系,而设计合理的BP神经网络可以从理论上逼近任意复杂的非线性函数,因此,采用BP神经网络来搭建预测模型。

搭建BP神经网络模型分为三步。第一步是建立样本的数据库,确定模型的输入和输出。对N种试件进行多次采样后建立训练样本数据库D1和测试件本数据库D2,通过特征提取可得到N种试件各自的信号特征。每次采样作为1个样本,每个样本由采样信号的6个特征值和已知的样件屈服强度真实值组成。神经网络模型的输入为6个特征值,即Xi=(Fg,Pt,Pd,ωd,ω1,ω3)。模型的输出Xo为样件的屈服强度真实值Re,即Xo=Re。

第二步根据确定的输入和输出建立BP神经网络模型。由于输入输出维度及样本量并不大,因此选择经典的3层BP神经网络模型。考虑到tanh函数比sigmoid函数的计算量小,且输出以0为中心,方便后级输入的计算,故将tanh函数作为隐含层的传递函数;设置输出层传递函数为线性函数。此外,通过多次试验确定模型的学习率、隐含层节点数等其他参数,在保证精度的前提下尽可能提高效率。本次实验的各项参数设置如下:学习率为0.05,隐含层节点数为10,训练的结束条件为训练次数达到100或R<10-5。

第三步训练BP神经网络。将训练样本集的数据送入网络进行训练,根据训练结果优化各项参数,最终得到BP神经网络模型。

建立预测模型后,将测试样本集的数据送入网络进行参数估计和合格率计算。参数估计包括模型预测和取平均值2个步骤。将测试集中一个试件上n次采集得到的n个测试样本的数据Xi1、Xi2、…、Xin分别作为模型输入,得到n个输出值r1、r2、…、rn,则该试件屈服强度估计值re的计算公式为

(6)

相对误差小于10%的样本比率Q10=n10/n,其中,n10为相对误差小于10%的测试集样本个数,反映了误差小于10%的测试样本在总的测试样本中所占的百分比。

4.2 估计效果

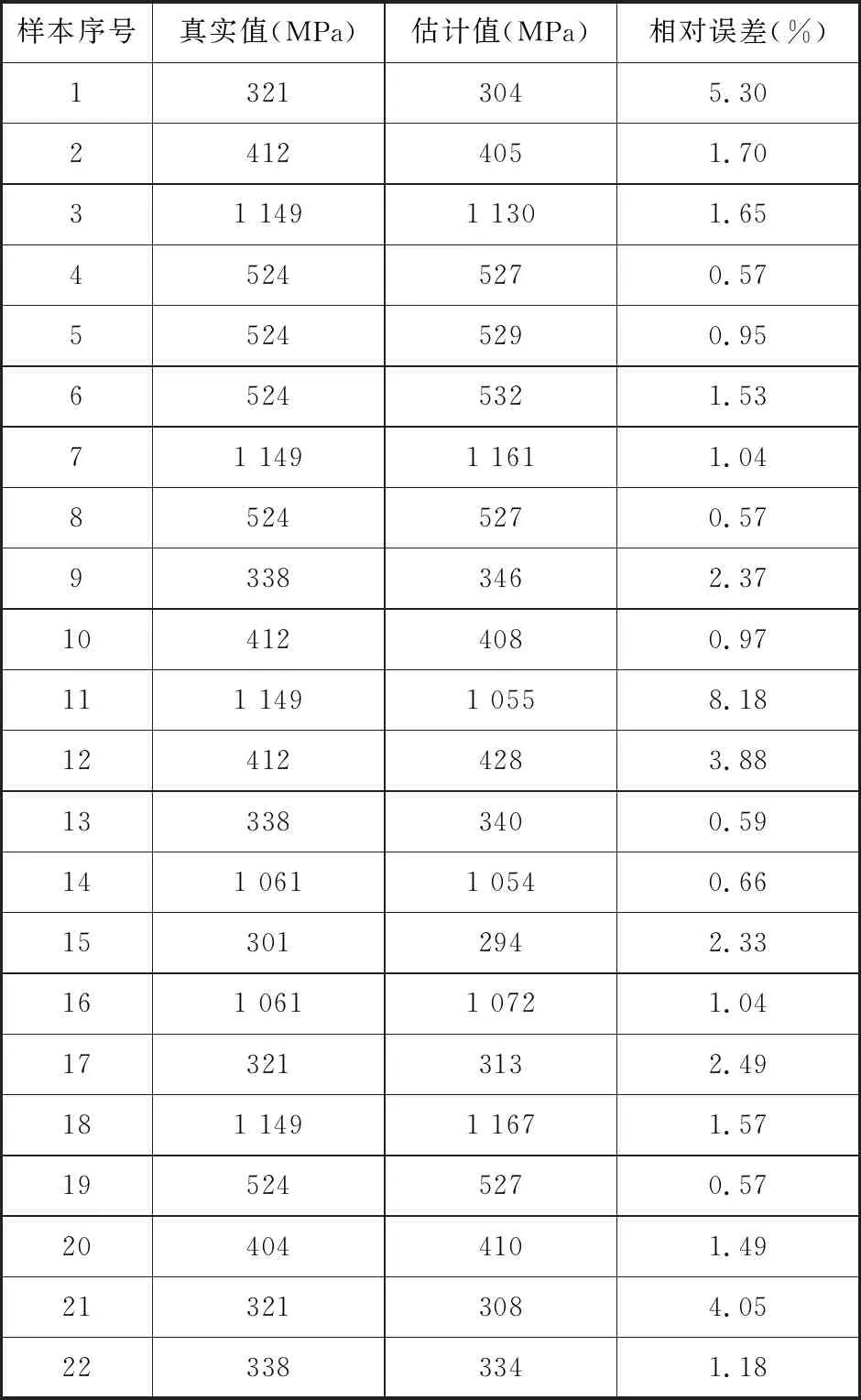

对实验获取的原始信号进行预处理并提取6个信号特征,得到220组数据(每种试件采集20组数据)。从实验获取的220组数据中随机取198组数据进行训练,22组数据用于测试。每种试件的20组数据中,测试集和训练集的数量如表4所示。测试集样本屈服强度的估计值和真实值,以及测试集样本屈服强度估计的相对误差如表5所示。

表4 各个试件测试集和训练集组数Tab.4 Number of test sets and training set groups for each specimen

表5 测试集样本屈服强度预测结果Fig.5 Estimated results of yield strength of the test set sample

从表4、表5中可以看出,测试集样本参数估计的相对误差均在10%以下,有90.91%的测试样本参数估计误差小于5%,整体准确率较高,说明了基于脉冲涡流方法估计屈服强度参数的可行性以及所选取的6个特征对屈服强度参数估计的有效性。实验中,对每个样件的每次测试实验都是独立进行的,同一样件的每次测试实验条件(如温度、湿度、提离高度等)可能不同,因此所测得的数据具有独立性。测试集和训练集的划分是随机的,每种试件的20组数据都有80%以上被划分到训练集,不到20%被划分到测试集,这说明当一个试件的部分数据参与了模型的训练时,可以用剩余数据估计试件的屈服强度,并能达到较高的准确率。若某试件库包含N种不同屈服强度的试件共计x件,不同的屈服强度用Rp1、Rp2、…、RpN表示,可以对每种屈服强度各取一种标准试件,采集这些试件的脉冲涡流响应信号,提取信号特征,然后建立样本数据库,训练得到BP神经网络模型。该模型反映了N种试件的脉冲涡流信号特征与其屈服强度之间的映射关系,因此可以进一步通过该模型估计试件库中剩余试件的屈服强度。通过训练好的BP神经网络模型进行估计的速度很快,只需1 s,因此可以在很大程度上节约时间成本,并避免了对试件库中的每个试件都进行拉伸实验,节省了人力物力,减少物料损失。

实际生产中,用于训练的标准试件未必可以涵盖全部试件的屈服强度。当待测试件与全部用于训练的标准试件的屈服强度都不同时,就需要对样本未用于模型训练的试件进行屈服强度参数的估计。为了进一步验证本文方法对未知试件屈服强度进行估计的有效性,进行下面的实验。

以3号试件为未知试件,将其余试件上得到的样本(200组)作为训练集来训练BP神经网络模型,将3号试件上得到的样本(20组)作为测试集,按第2节的方法估计3号试件的屈服强度,并计算估计的合格率、相对误差。3号试件20组样本的屈服强度估计值与真实值,以及20个估计值的相对误差如表6所示。通过表6可以看出,3号试件20组样本的估计相对误差均在10%以内,进而通过20组样本的估计值可得到3号试件的屈服强度估计平均值(最终估计值)。以此类推,分别将其余试件当作未知试件,可以得到每个试件的平均相对误差、最大相对误差、某一相对误差的样本比率以及屈服强度最终估计值。11个试件的平均相对误差、最大相对误差、某一相对误差的样本比率以及屈服强度最终估计值如表7所示。

表6 3号试件20组样本屈服强度预测结果Fig.6 Estimated results of yield strength of 20 samples of specimen 3

表7 11种试件的屈服强度估计结果Tab.7 Estimated results of yield strength of 11 specimens

从表7中可以看出,所有试件的屈服强度估计相对误差均在10%以下,说明对未知试件的屈服强度进行评估时,本文提出的方法依然保持了较高的准确率和有效性。1号试件的20组样本中,相对误差小于10%的样本比率Q10=80%,低于大部分试件的样本比率;最大误差为15.74%,大于多数试件的最大误差,可认为1号试件的20组样本的估计结果整体较为发散,但取平均后得到的最终估计值的相对误差小于1%,说明实验中随机误差的影响可通过求均值的方式大大减小。表7中,屈服强度最小的1号试件和屈服强度最大的11号试件的估计样本比率小于其他试件,这反映了当待测试件的屈服强度不在用于训练的试件屈服强度范围内时,估计的准确率会有所降低。2~4号、6号、7号、9号的估计准确率高于其他试件,这是因为进行模型训练的试件包含了较多与待测试件屈服强度相近的试件,且待测试件的屈服强度处于用于训练的试件屈服强度范围内。因此,当测试样件的屈服强度在训练样件集屈服强度范围内时,其估计结果的精度大大提高。

4.3 特征有效性分析

为分析不同特征对估计结果的影响,先将全部特征用于神经网络的训练和估计,再去掉其中一个特征,用其余特征进行训练,分析平均相对误差、最大相对误差和样本比率的变化,进而对比采用全部特征估计和去掉一个特征进行估计的准确率变化。表8所示分别为去掉一个特征后估计值的平均相对误差、最大相对误差,以及相对误差小于5%的样本比率Q5和相对误差小于10%的样本比率Q10。

表8 特征有效性Tab.8 Feature validity %

去掉其中一个特征,用其余特征进行训练,分析平均相对误差、最大相对误差和样本比率的变化,若其平均相对误差与最大相对误差增加得越多或者样本比率降低得越多,则说明该特征越有助于提高估计的准确性。由表8可以看出,单独去掉1个特征后,平均误差和最大相对误差均增大,样本比率会保持不变或减小,这说明本文所提出特征对于屈服强度的估计具有有效性。去掉直流分量ωd后,平均相对误差和最大相对误差增加的幅度最大,样本比率降低的幅度最大,这说明直流分量对屈服强度估计的影响最大,是保证估计准确率的关键特征。去掉单个周期积分Fg后,平均误差和最大误差会有较大的增长,样本比率的降低较大,这说明单个周期积分同样是用于屈服强度估计的重要特征。去掉微分信号峰值Pt后,平均误差和最大误差几乎不变,样本比率会小幅度下降,表明微分信号峰值在估计中发挥的作用小于其他特征,对屈服强度估计的影响较其他特征小。同理可以看出,差分信号峰值Pd、一次谐波幅值ω1和三次谐波幅值ω3同样对屈服强度的估计有着一定的作用,是屈服强度估计中不可缺少的特征。

5 结论

(1)通过建立神经网络模型,将提取到的脉冲涡流时域和频域的特征送入训练,可以得到对铁磁性材料屈服强度参数进行估计的模型,屈服强度参数估计误差在10%以下,符合工业生产对检测精度的要求。

(2)本文提取的脉冲涡流信号的时域特征、频域特征具有较好的稳定性和有效性,可以用于对铁磁性材料屈服强度的估计,其中的直流分量、单个周期积分对估计结果的影响较大,是屈服强度估计中的关键特征,微分信号峰值在屈服强度估计中发挥的作用相对较小。采用本文提出的特征既可对训练试件进行屈服强度的估计,又可估计未经训练的试件的屈服强度。

特征提取是基于多特征融合的屈服强度脉冲涡流检测方法中的关键一环,后续将会继续进行时频域的特征提取,并进一步对新特征融合结果与现有特征融合结果进行对比,找到最优特征组合。