振动磨机研磨介质填充率的质量计量法及其修正

2019-10-11刘保国刘彦旭

程 敏 刘保国 刘彦旭

1.河南工业大学机电工程学院,郑州,4500012.河南工业大学小麦和玉米深加工国家工程实验室,郑州,450001

0 引言

振动磨机依靠研磨介质的冲击、剪切、挤压、摩擦等破碎形式[1],对粮油食品、药材、矿产资源等多种物料进行超微粉碎加工[2-4],同时还具有物料改性功能(机械力化学)[5-7]。研磨介质填充率不仅影响振动磨机的粉碎效率和粉体质量,还影响磨机的振动特性及运行状态,具有联系磨机内外部动力学的纽带作用[8-9]。要研究研磨介质填充率对振动磨机内外部动力学特性的影响,必须确定研磨介质填充率的准确数值。

20世纪80年代中后期以来,对振动磨机研磨介质填充率问题的研究集中在实验研究,主要研究研磨介质填充率对磨机粉碎效率、粉体质量的影响,以及对磨机振动特性的影响[10-11]。2000年以来,国内学者从理论方面对上述问题进行研究,为磨机的设计、运行和维护提供理论支撑。刘政等[12]将磨筒内所有研磨介质视为研磨介质群,理论分析了研磨介质填充率对磨机振幅的影响规律,发现振幅随着填充率的增大而减小。苏乾益等[13]将磨筒内的研磨介质群简化为刚体,讨论了研磨介质填充率对振幅和能耗的影响。目前,振动磨机研磨介质填充率的计算方法以体积计量法、面积计量法和质量计量法为主[14]。体积计量法是最基本的计算方法,是面积计量法和质量计量法的基础。陈炳辰[15]从体积计量法出发给出了一种基于面积计量法的人工检测方法,但磨筒的封闭结构以及研磨介质填充平面难以精确测量,限制了该方法的应用。质量计量法比较容易操作,只需在研磨介质填充前将质量测量出来,代入计算公式即可,但使用该方法之前必须根据磨筒和研磨介质尺寸计算出研磨介质的致密度系数。林勇[16]给出的柱形研磨介质致密度系数极值约为0.75,球形研磨介质致密度系数极值约为0.58;黄灿军[17]给出的球形研磨介质致密度系数极值约为0.74。两人给出的球形研磨介质致密度系数存在较大偏差,且与文献[14]报道的球形研磨介质致密度实验值0.61(推荐值0.62~0.66)有差距。为此,必须重新确定研磨介质的致密度系数,进而对研磨介质填充率的质量计量法进行修正。

本文在综合分析振动磨机研磨介质填充率的3种计算方法的基础上,利用几何密排方法得到了柱形研磨介质的排布特征以及磨筒空隙处的研磨介质填充判别条件,利用磨筒空隙处三角形面积近似替代填充研磨介质小圆面积,重新导出了柱形研磨介质和球形研磨介质的致密度计算公式,对质量计量法进行修正。研究结果表明:利用三角形面积代替磨筒空隙处研磨介质填充面积,对致密度系数的基础计算公式进行修正是准确、可靠的。算例仿真计算结果表明:研磨介质形状对磨机振动特性的影响是显著的,对研磨介质填充率的质量计量法进行修正是必要的。

1 研磨介质填充率的计算方法

1.1 研磨介质填充率的基础计算公式

可以从多个角度对研磨介质填充率进行定义。从体积方面来说,研磨介质填充率φV=Va/Vc,其中,Va为研磨介质处于松散的静止状态下的表观体积,Vc为磨筒有效容积[18]。振动磨机研磨介质的闭口空隙一般较小,可忽略不计,可以用研磨介质的几何体积V来代替研磨介质的表观体积Va。从面积方面来说,研磨介质填充率φS=S/Sc,其中,S为磨筒静止时研磨介质的填充截面积,Sc为磨筒的有效截面积。从质量方面来说,研磨介质填充率φmc=m/M,其中,m为某一工况下填入研磨介质的质量,M为磨筒填满该研磨介质时的总质量[19]。根据上述3种定义,可得3种不同形式的研磨介质填充率计算方法。

(1)体积计量法。已知磨筒的有效半径R、长度L、研磨介质几何体积V,可得磨筒的有效体积Vc=πR2L。由此可得体积形式的计算公式:

(1)

式(1)中的V是指所有研磨介质几何体积之和,不包括研磨介质之间的排布空隙。理论上,利用排水法可以确定研磨介质的几何体积,但当研磨介质较多时,需要较大容积的量具,不便于精确测量[14]。

(2)面积计量法。已知磨筒的有效半径为R,可得磨筒的有效截面积Sc=πR2,面积形式的计算公式为

(2)

以式(2)为基础的研磨介质填充率的简易近似计算公式为φ=[50±61.2(h/R)]%[15],其中,h为磨筒中心线到研磨介质填充平面的距离。由于测量h存在如下困难:①测量时,因研磨介质的堆积效应而存在较大误差;②磨筒机械结构的限制导致测量不便。因此该方法在工程中使用不便、精度不高。公式推导过程中,S既包括研磨介质的几何截面积,又包括研磨介质之间的间隙面积。因此,与式(1)相比,利用式(2)计算的填充率数值偏大。

(3)质量计量法。忽略研磨介质之间的空隙对质量的影响,根据式(1)可得

(3)

式中,ρ为研磨介质的密度。

与φmc=m/M相比,式(3)的计算结果偏小,未考虑研磨介质形状、尺寸以及筒体容积对填充率的影响。工程中,研磨介质质量、密度和磨筒的半径、筒长等参数比较容易确定,因此利用式(3)计算填充率比较方便,但需要对其进行修正,使之与φmc=m/M的计算结果一致。

1.2 研磨介质填充率的修正计算公式

定义致密度系数[14]

(4)

式中,Vg为研磨介质充满磨筒时的体积。

由式(4)可知,致密度系数是研磨介质在磨筒内的空间占有率,与研磨介质的尺寸、形状及磨筒的尺寸有关。对于柱形研磨介质而言,一般有

(5)

式中,Sg为研磨介质充满磨筒时的填充截面积,Sg=Vg/L。

如果考虑研磨介质之间的空隙对填充率的影响,则根据式(4)可得

M=ρVg=πηR2Lρ

(6)

将式(6)代入φmc=m/M,可得

(7)

式(7)为质量计量法的修正计算公式,其中,γ为容重[15-16],γ=ηρ。事实上,容重是指单位体积物质所具有的重量,单位为N/m3,因此,γ用致密度一词表达更准确,单位为kg/m3。同理,如果考虑研磨介质间隙对填充截面积S的影响,可得面积计算法的修正计算公式:

(8)

此时,体积计量法和修正面积计量法的计算结果相同,即φSc=φV,但都小于修正的质量计量法的计算结果φmc。与确定填充研磨介质的几何体积V和填充截面积S相比,确定填充研磨介质的质量m和密度ρ更方便,因此,利用质量计量法计算研磨介质填充率更加实用,其准确度主要与致密度系数η有关。

2 研磨介质致密度系数的计算与分析

2.1 研磨介质的几何密排特征

振动磨机的研磨介质主要为球形和柱形(以短圆柱研磨介质和棒状研磨介质为主)[11]。为便于推导,以柱形研磨介质为例进行分析。柱形研磨介质的致密度系数为磨筒横截面上的研磨介质小圆总面积与磨筒横截面积之比。假设磨筒横截面上的研磨介质小圆个数为N,半径为r,则Sg=Nπr2。研磨介质小圆半径一般为已知参数,因此只要确定N就可计算出研磨介质致密度系数。

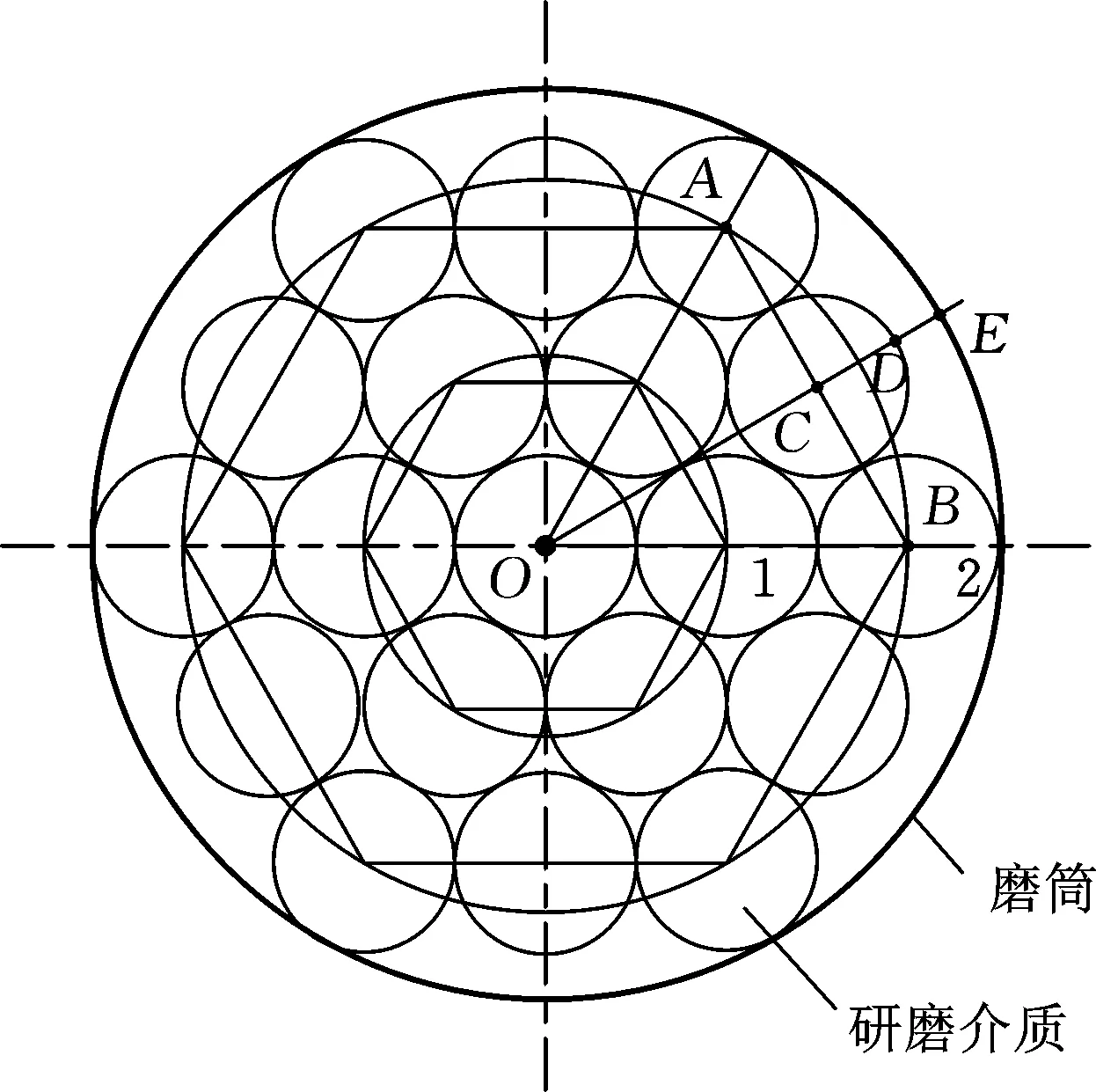

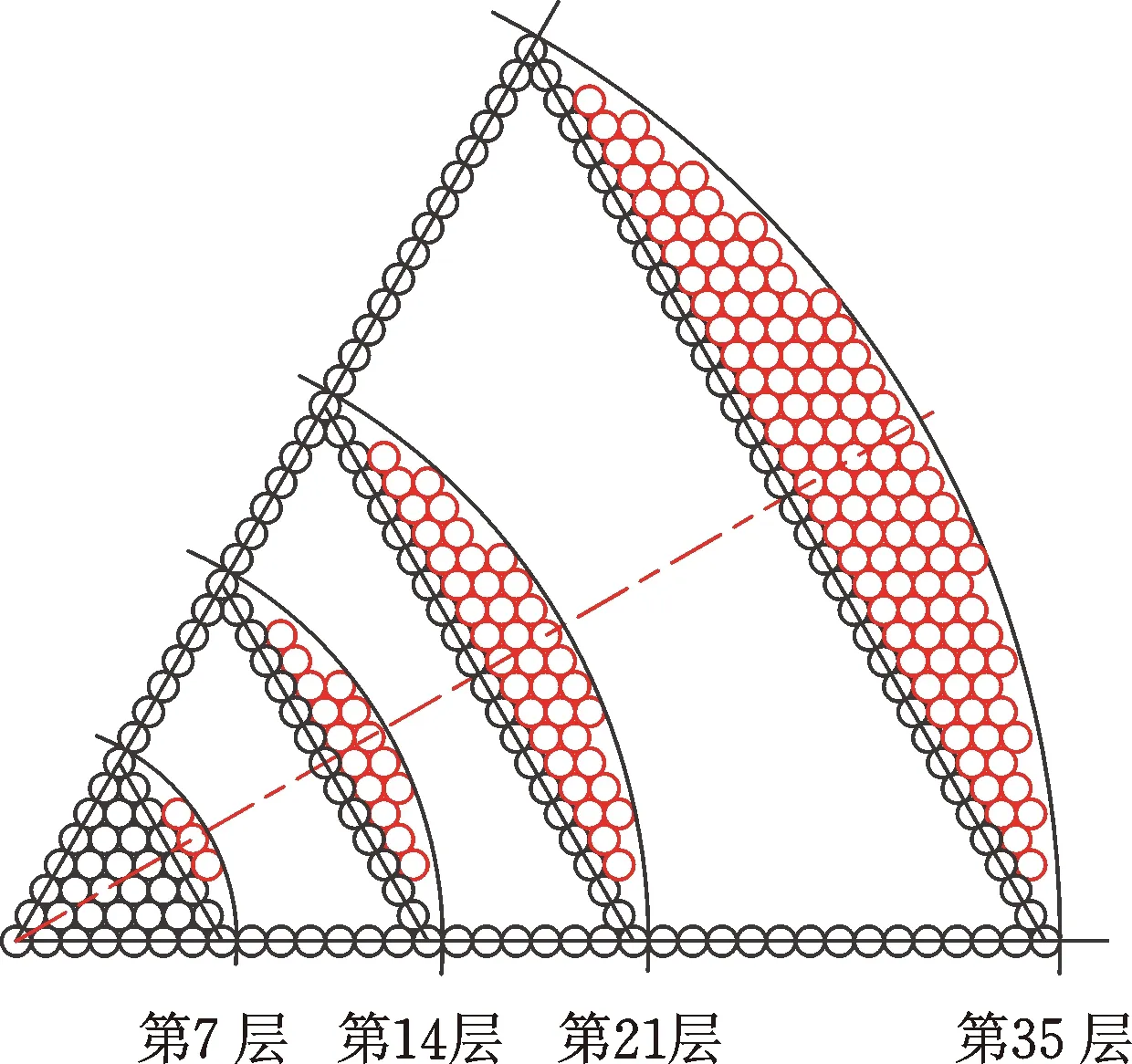

考虑重力影响时,柱形研磨介质在磨筒内应以筒壁为边界逐层排列[20],磨筒下方的研磨介质排列密实,上方的研磨介质排列松散,这导致横截面上研磨介质群的质心与磨筒几何中心不重合。如果忽略重力的影响,则研磨介质群质心应与磨筒几何中心重合。为了保证研磨介质填充的高致密性,几何排布时,要求任一研磨介质小圆与相邻研磨介质小圆相切。研磨介质的几何排布结果如图1所示,其排布特征归纳如下[16]:①研磨介质小圆围绕中心向外辐射排布,所有小圆圆心构成了正六边形,即研磨介质小圆分布在正六边形的边上;②正六边形顶点上的小圆与磨筒相切,即分布在正六边形对角线上所有小圆的直径之和与磨筒直径相等;③研磨介质小圆围绕中心每向外排布一层,增加小圆的个数均为6。

图1 磨筒内研磨介质的几何排布示意图[16]Fig.1 Schematic diagram of geometric arrangement of grinding medium in grinding tube[16]

2.2 致密度系数基础计算公式及间隙填充条件

2.2.1柱形研磨介质致密度系数的基础计算公式

如图1所示,画出研磨介质小圆正六边形的外接圆,研磨介质小圆围绕中心排布的第i(i=1,2,…,n)层小圆的外接圆记为第i层辅助圆。第n层辅助圆的半径为2nr,磨筒半径R=(2n+1)r,小圆总数N=3n2+3n+1,则Sg=π(3n2+3n+1)r2。将R、Sg代入式(5)可得致密度系数

(9)

通过参数转换计算发现,式(9)与文献[15]的计算公式是完全相同的。随着层数n的增大,η趋近于0.75。值得注意的是,此时的η仅表示构成正六边形所有小圆的面积与磨筒横截面积之比。磨筒横截面积与构成正六边形所有小圆面积的差值即磨筒截面空隙面积为

ΔS=π[(2n+1)r]2-Nπr2=πn(n+1)r2

(10)

由式(10)可知,随着层数n的增大,磨筒内的空隙面积也增大。当正六边形边上的小圆与磨筒筒壁之间的空隙面积增大到能够放下1层研磨介质小圆时,式(9)的计算结果就不准确了,需要在小圆总数中加上间隙处新增加小圆个数。因此,式(9)可称为致密度系数的基础计算公式。

2.2.2柱形研磨介质的间隙填充条件

如图1所示,取研磨介质小圆构成的正六边形的1/6,可得等边三角形△AOB,过O点做△AOB的垂线,交于研磨介质小圆中心C、圆周点D、磨筒圆周点E,线段DE即为第2层研磨介质小圆圆周到磨筒的最大距离。不失一般性,第n层研磨介质小圆所得线段DE的长度为

(11)

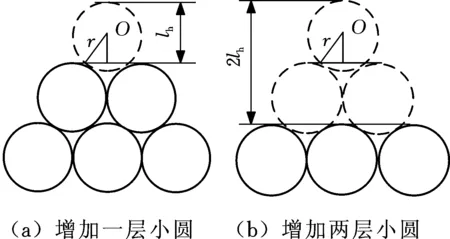

如图2a所示,当研磨介质增加1层时,所需空间尺度:

(12)

当研磨介质增加2层时,所需空间尺度为2lh,如图2b所示。以此类推,当研磨介质增加i层时,所需空间尺度为ilh。由此可得,研磨介质小圆六边形与磨筒边界空隙处填充i层研磨介质所对应的条件为

lDE>ilh

(13)

图2 研磨介质增加层数对应空间尺度示意图Fig.2 Schematic diagram of spatial scale corresponding to increasing number of layers in grinding medium

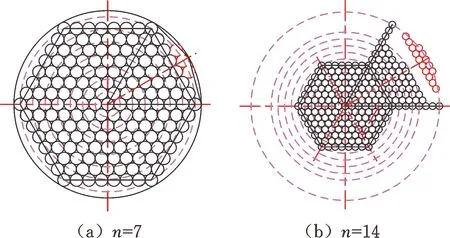

将式(11)、式(12)代入式(13),可得i=1时,n>6.964 1≈7;i=2时,n>13.928 2≈14。为了验证间隙填充条件的准确性,利用几何作图方法画出n=7,14时的研磨介质小圆几何排布图(图3)。n=7时,空隙处增加了1层小圆;n=14时,空隙处增加了2层小圆。不难推测,n=7i时,增加i层研磨介质小圆。综上所述,式(9)在n<7时计算的致密度系数是准确的。n≥7时,研磨介质小圆总数应加上磨筒筒壁空隙处新增研磨介质小圆的个数,应对式(9)进行修正。

图3 磨筒空隙填充小圆几何排布示意图Fig.3 Schematic diagram of geometric arrangement for small circles filling in grinding cylinder

2.3 致密度系数的修正计算公式

2.3.1柱形研磨介质致密度系数的修正计算公式

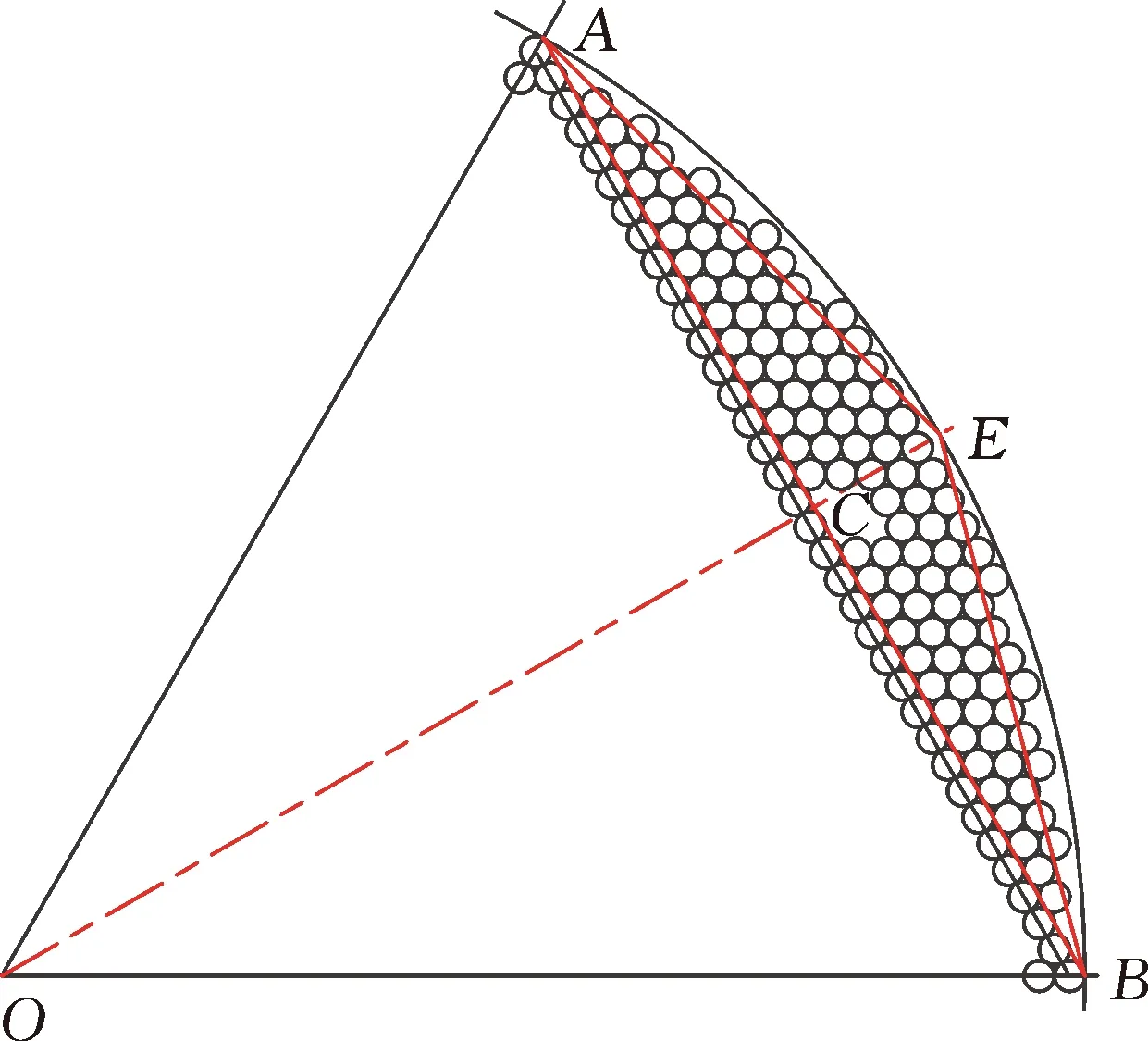

如图4所示,当研磨介质小圆组成的正六边形与磨筒之间的空隙可以填充多层小圆时,空隙形状逐渐接近等腰三角形△ABE。因此,磨筒空隙处填充的研磨介质小圆面积可用△ABE的面积S△ABE近似代替。其中,AB为△ABE的边长,CE为△ABE边AB上的高。由此可得△ABE的面积

(14)

则1/6磨筒空隙处可填充研磨介质小圆数目为

(15)

图4 1/6磨筒空隙面积的三角形近似替代示意图Fig.4 Triangular approximate substitution diagram for the gap area of the 1/6 grinding tube

对N0进行取整,即可得到填充小圆数目。n=7时,N0=4.18≈4,图3a显示可以填充3个小圆。n=14时,N0=16.72≈16,图3b显示可以填充15个小圆。因此,利用三角形近似替代计算空隙填充小圆个数基本上是准确的。如果考虑重力影响,实际填充小圆个数应该多于图3所示的小圆个数,因此利用式(15)计算得到的小圆个数是可靠的。计算致密度系数ηc时,可直接将空隙处三角形面积S△ABE等效为填充小圆面积,此时

(16)

整理后,可得柱形研磨介质致密度系数的修正公式:

(17)

2.3.2修正计算公式与几何作图实验结果的对比

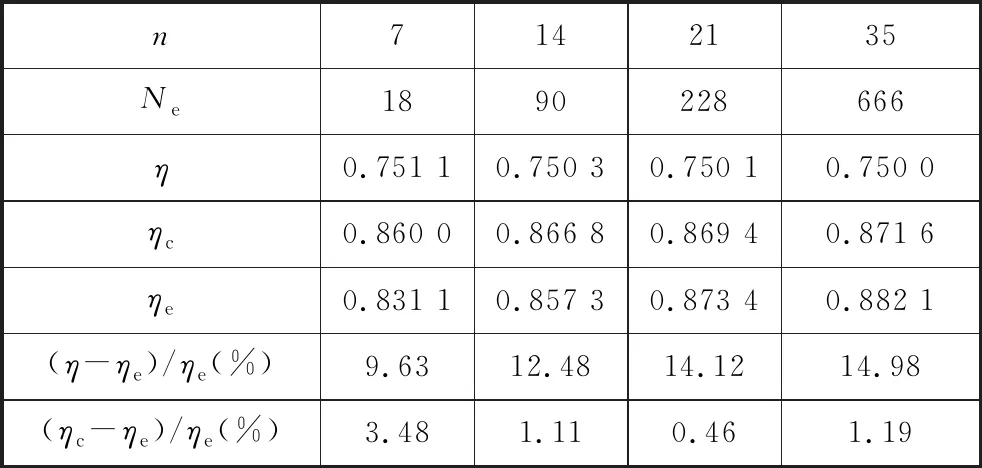

利用几何密排作图实验可以准确得到n≥7时,磨筒空隙处填充小圆的排布情况及数目,如图5所示。当填充层数n为7、14、21、35时,分别利用几何密排作图实验、式(9)、式(17)计算致密度系数,计算结果如表1所示。

图5 1/6磨筒空隙填充小圆几何排布示意图Fig.5 Schematic diagram of geometric arrangement of small circles filled with 1/6 grinding tube

表1 3种计算方法的致密度系数Tab.1 Relative density coefficients obtained by 3 calculating methods

注:Ne为几何密排实验得到的磨筒空隙处填充研磨介质小圆数目,ηe为几何密排实验得到的致密度系数。

根据表1可知,n≥7时,式(9)的计算结果与几何密排实验结果的偏差较大,式(17)计算结果更接近几何密排实验结果,误差小于5%。式(9)的计算结果趋于0.75,式(17)的计算结果与几何密排实验结果呈增大趋势,与式(10)的变化趋势一致。这进一步说明对式(9)进行修正的必要性,以及采用三角形近似替代法计算磨筒空隙处研磨介质小圆数量的准确性。当n趋近于无穷大时,式(17)计算的致密度系数极值为0.875,式(9)计算的致密度系数极值为0.75,二者之间的偏差为16.67%。n<7时,空隙处无法容纳1层研磨介质小圆,利用公式(9)比较合适。

2.3.3球形研磨介质致密度系数的计算公式

对于球形研磨介质来说,磨筒长度方向上2层研磨介质之间的有效距离记为lh,磨筒长度为L,则磨筒内具有球形研磨介质的列数约为L/lh,磨筒的容积Vc=π[(2n+1)r]2L,球形研磨介质的总体积为

(18)

根据式(18)及磨筒容积Vc可得球形研磨介质的致密度系数:

(19)

n趋近于无穷大时,球形研磨介质的致密度系数ηs=0.625 2,在林勇[16]给出的球形研磨介质致密度系数极值0.58和黄灿军[17]给出的球形研磨介质致密度系数极值0.74之间。林勇以柱形研磨介质致密度系数的基础计算公式为基础,导出球形研磨介质致密度系数公式,但在推导柱形研磨介质致密度系数时,未计及研磨介质小圆形成的正六边形与磨筒空隙处的小圆数目,导致致密度系数极值偏小。黄灿军在推导球形研磨介质致密度系数时,忽略了重力作用对球形研磨介质横向排布的影响,以3个球形研磨介质构成的正四面体的高度为横向有效距离,从而导致致密度系数极值偏大。另外,根据文献[14]报道,利用实验方法得到的球形研磨介质致密度系数为0.61,推荐值为0.62~0.66,与利用式(19)计算的球形研磨介质致密度系数吻合。不难推测,利用式(17)计算柱形研磨介质致密度系数也是比较可靠的。将式(9)、式(17)、式(19)分别代入式(7),可以分别计算柱形、球形研磨介质的填充率。

3 修正质量计量法的应用算例

由上述研究可知,利用质量计量法的修正计算公式可以描述研磨介质形状对研磨介质填充率的影响,而研磨介质填充率会影响振动磨机振动性能。下面以MZ-400型单筒振动磨机为例,将振幅、研磨介质惯性力和振强作为评价指标,利用MATLAB数值仿真分析研磨介质形状对振动磨机振动特性的影响。MZ-400型单筒振动磨机的动力学模型为[21]

(20)

m′=m0+m1+λ(m2+m3)

m2=φπR2Lηρ

其中,m′为磨机振动体总质量;m0为激振器偏心块质量;m1为磨筒质量;m2为研磨介质质量;m3为粉体物料质量;cx、cy分别为磨机振动体的水平和铅垂阻尼,与激振力相比,可忽略不计;r0为偏心块的质心半径;λ为研磨介质与物料的参振系数,干法粉碎时λ取0.3,湿法粉碎时λ取0.7(对应转速为1 500 r/min)[18];kx、ky分别为为支撑弹簧的水平和铅垂刚度,技术上可令kx=ky,为表达方便,令弹簧刚度ks=kx=ky;ω为激振器工作频率,联轴器连接时即为电机转动的角速度;θ为初相位角。

通过求解式(20)得到的磨机振幅A、振强K以及研磨介质的惯性力:

(21)

K=Aω2/g

(22)

(23)

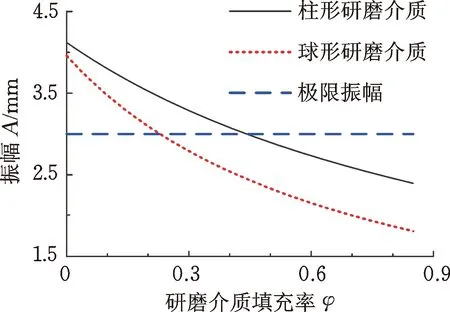

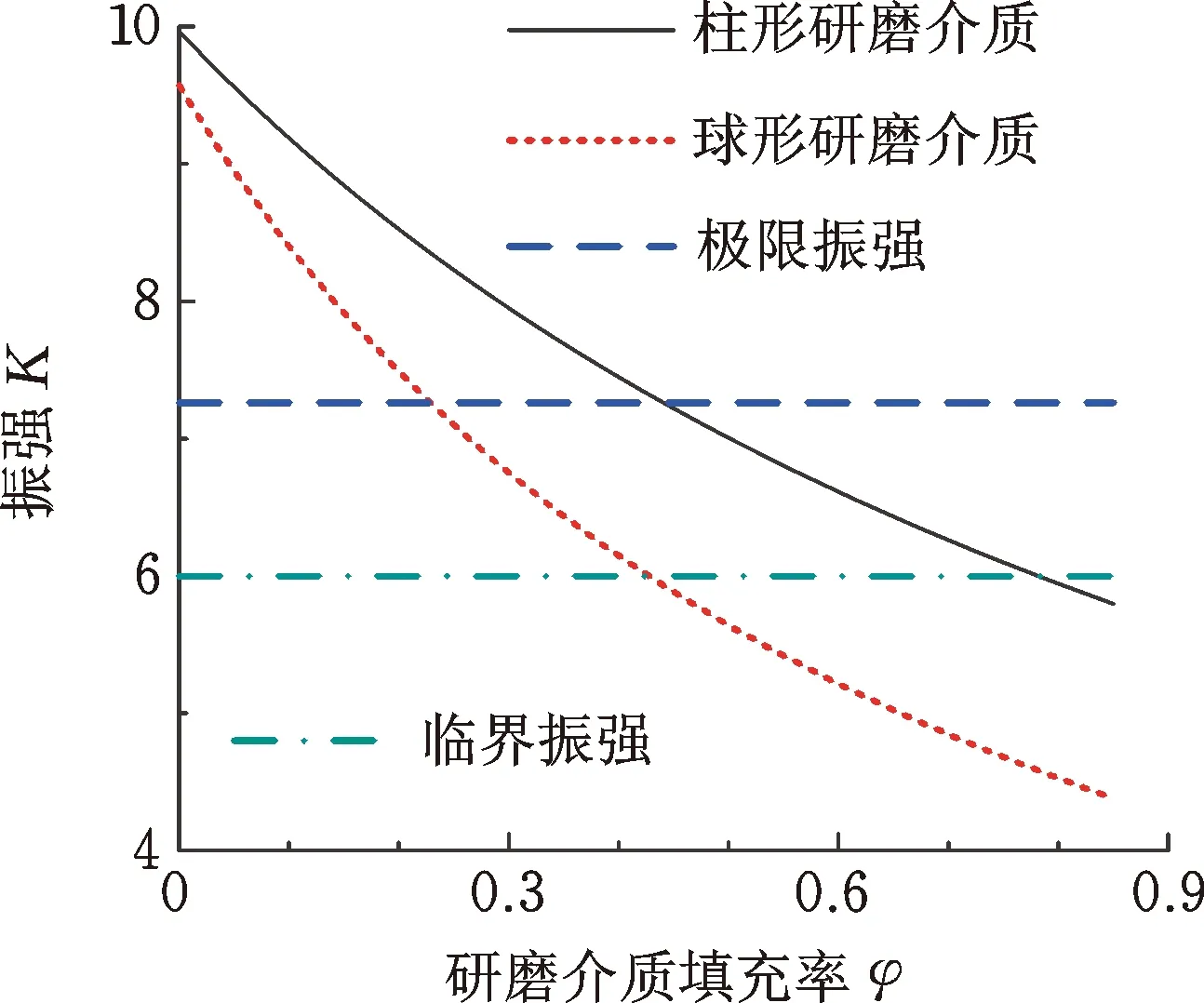

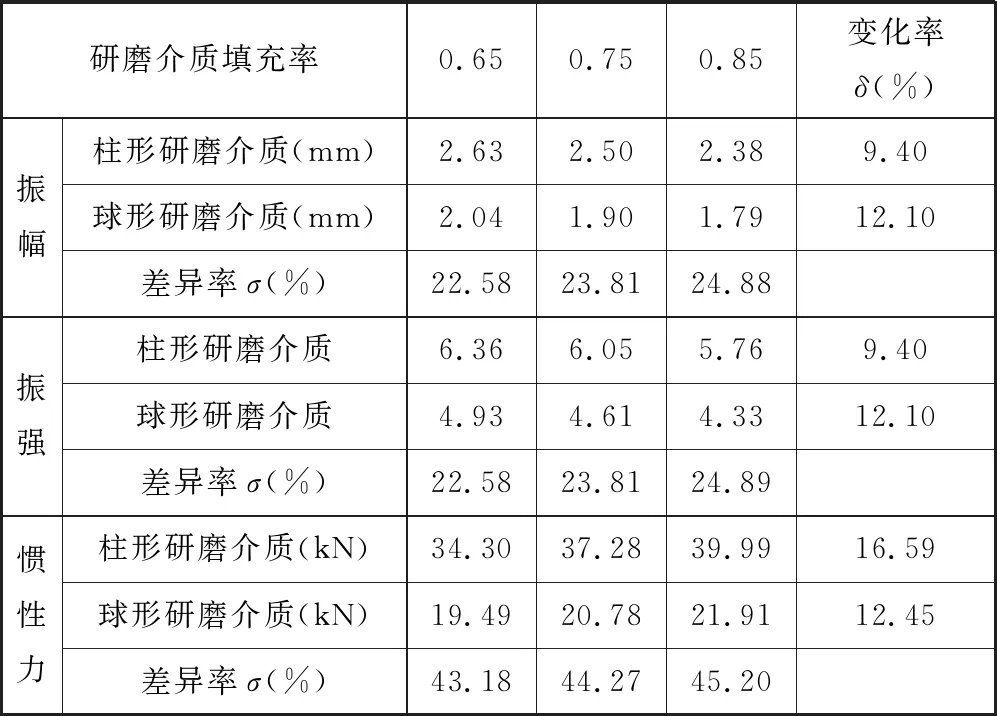

JB/T 8850—2015《振动磨》[22]给出的主要参数如下:磨筒有效体积为400 L;筒体外径900 mm,考虑冷却水道、外筒厚度、衬板厚度的影响,磨筒内径取800 mm,磨筒长度l约为800 mm;振动频率为24.5 Hz,对应角速度ω=154 rad/s;振幅A小于3 mm,则振强K小于7.26(极限振强);研磨介质填充量为260~340 L,则许可填充率φ应为0.65~0.85;磨机振动部分质量小于1 220 kg,取激振器偏心质量m0为40 kg,偏心距r0为0.1 m,磨机磨筒质量m1为1 100 kg;弹簧刚度ks为4 MN/m。采用干法粉碎工艺,即λ=0.3。研磨介质材料均为耐磨钢,研磨介质小圆半径为10 mm,密度为7 850 kg/m3。图6~图8所示分别为不同填充率下,柱形研磨介质和球形研磨介质对磨机振幅、振强以及研磨介质惯性力的影响。

图6 研磨介质对磨机振幅的影响Fig.6 Effect of grinding medium on amplitude of vibration mill

图7 研磨介质对磨机振强的影响Fig.7 Effect of grinding medium on vibration strength of vibration mill

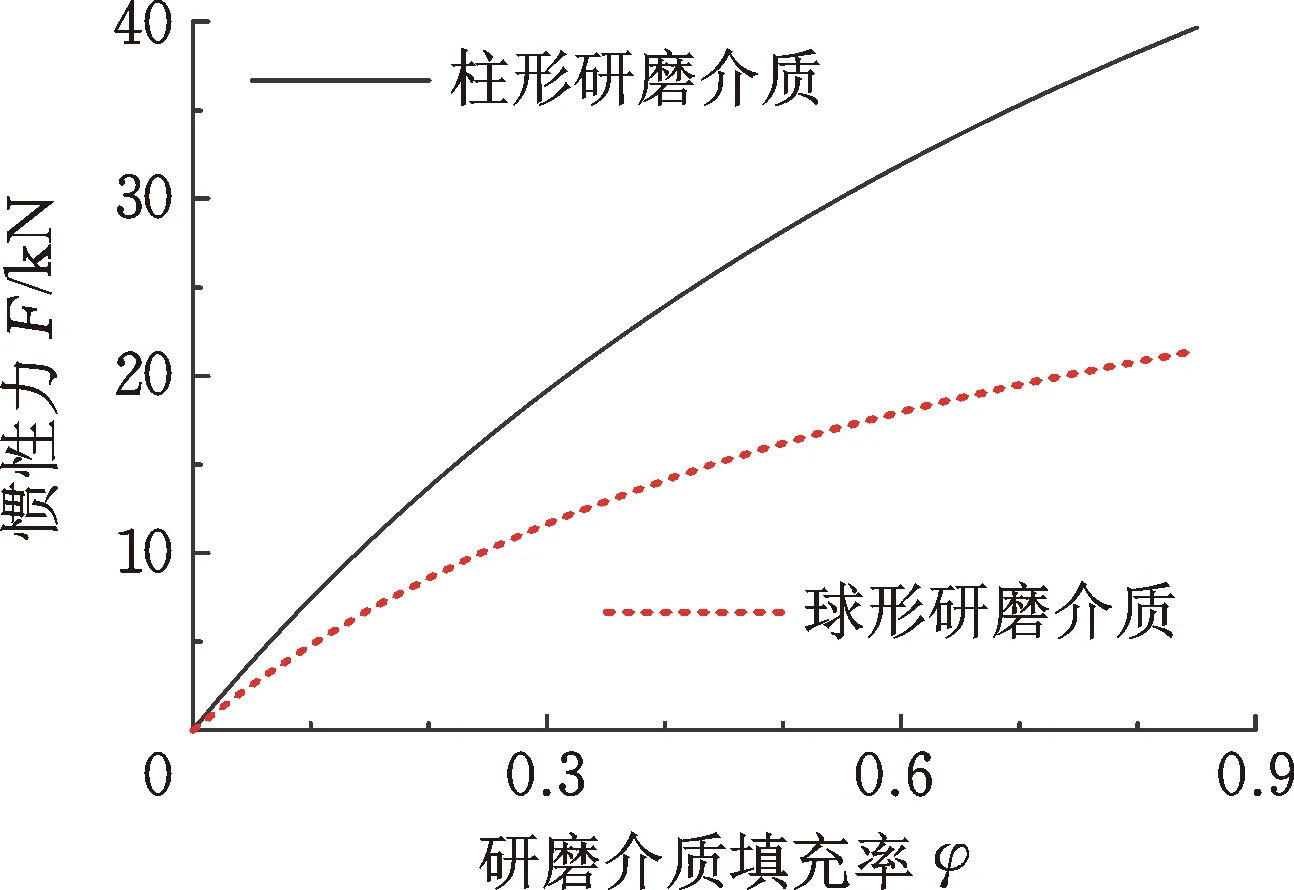

图8 研磨介质对研磨介质惯性力的影响Fig.8 Effect of grinding medium on grinding medium inertia force of vibration mill

由图6可知,柱形研磨介质的振幅大于球形研磨介质的振幅。在研磨介质填充率较小的情况下,振幅会超过JB/T 8850—2015规定的极限振幅,此时球形研磨介质的临界填充率φs=0.23,小于柱形研磨介质对应的临界填充率φc=0.44。为了安全起见,振动磨机启动时的研磨介质填充率要求大于其临界填充率。装填柱形研磨介质正常启动的临界填充率φc>0.44,装填球形研磨介质正常启动的临界填充率φs>0.23。因此可知JB/T 8850—2015给出的许可填充率φ为0.65~0.85是合理的。以上分析表明,研磨介质形状会影响磨机的正常启动条件,同时也证明振动磨机不能空载启动[14,18]。

由图7及式(22)可知,角速度一定时,磨机振强与振幅变化趋势一致,均随研磨介质填充率的增大而减小。在相同填充率下,柱形研磨介质的振强大于球形研磨介质的振强。经计算,磨机装填柱形研磨介质时的填充率φc<0.44,球形研磨介质时的填充率φs<0.23时,振强超过JB/T 8850—2015规定的极限振强K=7.26而不能正常工作。大量实践证明:振强K>6时,振动磨机才具有细磨作用[18]。球形研磨介质的填充率φs<0.42,柱形研磨介质的填充率φc<0.78时,振强K>6(临界振强)。由此可知,球形研磨介质在许可填充率范围内不具备细磨功能;柱形研磨介质磨机的细磨填充率范围为0.65<φc<0.78,也是非常窄的。

图8表明,研磨介质的惯性力随着填充率的增加而增大,柱形研磨介质对应的惯性力大于球形研磨介质所对应的惯性力,有利于物料破碎。

由表2可知,在许可填充率下,柱形研磨介质和球形研磨介质的填充率对振幅、振强和惯性力的影响均约大于10%。不同形状研磨介质对磨机振动特性的影响具有较大的差异性,振幅、振强的差异率大于22%,惯性力的差异率大于43%。

表2 研磨介质形状与填充率对磨机振动特性的影响Tab.2 Effect of grinding medium shape and filling rate on vibration characteristics of vibration mill

注:差异率σ=(xc-xs)/xc,其中,xc为柱形研磨介质对应的振幅、振强及惯性力,xs为球形研磨介质对应的振幅、振强及惯性力。变化率δ=(x0.85-x0.65)/x0.65,其中,x0.85为研磨介质填充率为0.85时所对应的振幅、振强及惯性力,x0.65为研磨介质填充率为0.85时所对应的振幅、振强及惯性力。

综上所述,在研磨介质许可填充率范围内,研磨介质形状对磨机振动特性的影响是显著的。填充率相同时,柱形研磨介质的振幅、振强和惯性力均大于球形研磨介质,表明柱形研磨介质更有利于物料破碎,且与文献[11]给出的实验结论一致。

4 结论

(1)通过分析研磨介质填充率的体积计量法、面积计量法和质量计量法的计算公式及应用特点,发现3种计算方法存在一定的差异性。引入考虑研磨介质形状和尺寸的致密度系数,对计算研磨介质填充率的质量计量法进行修正,得到了用研磨介质质量和磨筒尺寸表示的修正计算公式。

(2)利用几何密排作图方法得到了柱形研磨介质在磨筒内的六边形排布特征,发现随着研磨介质填充层数的增加,筒壁空隙处能够继续填充研磨介质,导出了能够继续填充研磨介质的判别条件,理论计算结果与几何密排作图实验结果对应良好。

(3)利用三角形面积近似替代磨筒空隙处填充研磨介质总面积,得到了致密度系数的修正计算公式。修正公式计算结果与几何密排作图实验结果之间的误差小于5%,表明利用三角形面积代替磨筒空隙处研磨介质填充面积对致密度系数的基础计算公式进行修正是准确、可靠的。

(4)算例仿真计算结果显示,柱形研磨介质和球形研磨介质在振强、振幅、惯性力方面的差异率均大于20%,表明研磨介质形状对磨机振动特性的影响是显著的,对研磨介质填充率的质量计量法进行修正是必要的。