无氟自清洁功能型羊毛/羊绒混纺织物的研发

2019-10-10韦玲俐邹沁杉

韦玲俐, 邹沁杉, 王 璐, 罗 菁, 夏 鑫

(新疆大学 纺织与服装学院, 新疆 乌鲁木齐 830046)

羊毛、羊绒是重要的天然纺织纤维,由其制成的织物、服装外形挺括、立体感强,是纺织品中的高档产品,但这类服装存在易产生静电而吸灰,水洗性能差,尺寸不稳定等问题,通常被要求干洗[1-2]。为减少服装清洗次数,降低护理成本,需要对织物进行必要的防污功能处理以增强织物自清洁能力。

目前纺织品疏水整理主要使用氟碳化合物[3],但随着人们对健康、环保的意识加强,无氟环保型防水剂越发受到人们关注。聚二甲基硅氧烷(PDMS)具有低表面能、疏水性好、耐候性好等优点,在超疏水表面制备领域有着广泛的应用,若把无机粒子和聚二甲基硅氧烷进行复合处理,即可结合无机和有机材料的优点为一体[4-5]。

传统纺织品表面整理主要通过浸轧或喷淋等形式,此类方法操作简单,适用广泛,但此类整理方式对织物透气透湿性能的影响较为明显,且织物与整理剂的结合牢度较差,随着水洗次数增加整理效果逐渐减弱。静电喷雾技术是一种较好的新型织物整理方式,溶液在高压静电场力作用下从小孔高速喷射,喷射的最终产物为颗粒[6]。该方法具有设备操作简单,工艺可控,沉积均匀等优点,与传统整理方式相比,静电喷雾整理方式对织物透气透湿性影响更小,且用水量少,效率较高。

羊毛表层的类脂物质会阻碍织物与整理剂的结合,需在疏水整理前对织物进行适当预处理。目前主要使用氯氧化法、高猛酸钾法等化学方法处理毛纤维以达到剥鳞效果,但化学改性会给环境带来严重污染[7]。近年来,等离子体改性技术飞速发展,该处理方法通过激发气体材料直接作用于纤维表层[8],在纤维表层产生刻蚀作用并引入新基团,纤维本质不受损伤,与化学改性相比,等离子体改性更加环保、简便,但经此法处理的织物具有时效性,需与其他处理方法相补充配合。为此,可借鉴其他功能性织物的处理方式开发功能性毛织物。例如用溶胶-凝胶法制备硅溶胶,再用聚丙烯酸酯对其改性,用于涤纶织物的疏水整理[9];用硬脂酸改性纳米TiO2,再与聚二甲基硅氧烷复合,制备超疏水防腐涂层;将纳米SiO2与氟化丙烯酸共聚物混合,再使用聚二甲基硅氧烷处理,制备具有较好防水性能的棉织物[10],等等。

本文首先使用常温等离子体对羊毛/羊绒混纺织物进行预处理,探究等离子体对织物性能的影响情况,而后将自制的乙酰丙酮锆整理剂和聚二甲基硅氧烷疏水剂用静电喷雾的方式涂覆在织物表面,研究其对织物的功能性影响,以期为提高羊毛/羊绒制品的自清洁和抗毡缩能力提供有效的参考。

1 实验部分

1.1 实验材料

羊毛/羊绒(60/40)混纺织物,二上二下平纹组织,经纬纱线密度均为50 tex×2,试样尺寸为18 cm×18 cm,新疆华春毛纺有限公司提供。

正丙醇(AR)、正丁醇(AR),丙醇锆(70%,乙酸乙酯(GR)、二月硅酸二丁基锡(95%),以上均为阿拉丁生化科技有限公司生产;硅酸四乙酯、乙酰丙酮(AR),麦克林生化科技股份有限公司生产;聚二甲基硅氧烷(PDMS,道康宁Sylard184);硝酸(AR),天津市永晟精细化工有限公司生产;蒸馏水。

1.2 试样制备

1.2.1 疏水剂的制备方法

将9.4 g丙醇锆加入到9.4 g丁醇中配制混合液A;另将1.4 g乙酰丙酮加入9 g 丁醇中配制混合液B。再将混合液B加入混合液A中,室温下磁力搅拌1 h,随后加入10 g丙醇、10 g丁醇、0.002 g硝酸、1 g去离子水,磁力剧烈搅拌1 h,制得乙酰丙酮锆疏水剂,其乙酰丙酮锆颗粒粒径约为20 nm。

将4.5 g PDMS加入到25 g乙酸乙酯中,磁力搅拌10 min后,再加入0.17 g交联剂硅酸四乙酯和0.37 g固化剂二丁基二月硅酸锡,将该溶液磁力搅拌10 min后制得含15% PDMS的疏水剂。

1.2.2 织物疏水整理方法

预处理:羊毛/羊绒织物原样经Atomflo 400型射频等离子体设备进行等离子体预处理。处理环境为: 氧气(O2)作为反应气体,氦气(He) 作为工作气体,He与O2的流量分别为35、0.8 L/min,功率为180 W,处理速度为 6 mm/s。

乙酰丙酮锆静电喷雾整理:将制备的乙酰丙酮锆整理剂以静电喷雾方式涂覆在织物表面。处理条件: 工作电压为 16 kV,针头与收集滚筒间隔为 16 cm,滚筒转速为550 r/min,溶液注射速度为0.6 mL/h。织物处理后平放入120 ℃烘箱中固化 3 min。

PDMS静电喷雾整理:将制备的15%PDMS疏水剂用静电喷雾方式涂覆在织物表面。处理方式与上述喷雾条件相似,仅改变滚筒转速为800 r/min,注射速度为0.4 mL/h,其余条件不变。

1.2.3 试样设计

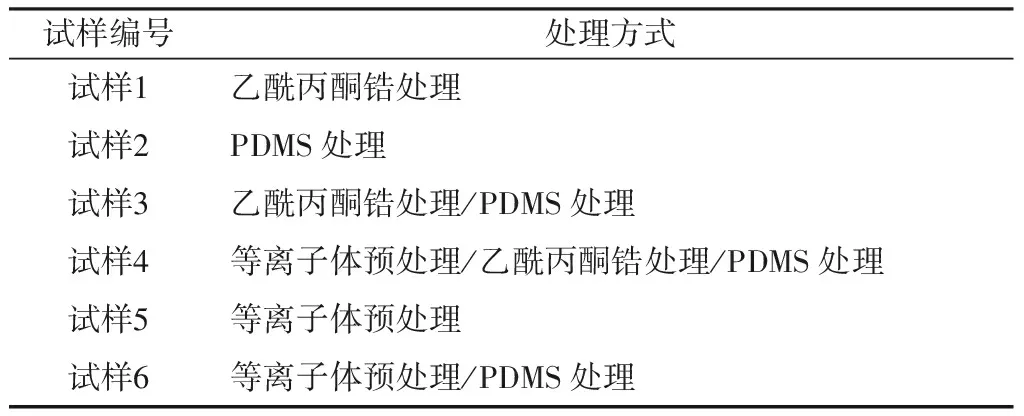

为探求不同整理方式对织物性能的影响情况,设计6种试样,详情见表1。

表1 试样设计Tab.1 Sample design

1.3 表征与测试

1.3.1 织物表面化学结构测试

试样经氧气等离子体处理前后,织物表面的官能团通过VER-TEX70型傅里叶红外光谱仪进行分析。扫描范围为4 000~400 cm-1,温度为20 ℃,相对湿度为50%。

1.3.2 形貌观察

采用LEO1430VP 型扫描电子显微镜对喷金处理后的3 种状态下织物的表面形貌进行对比观察,测试加速电压为30 kV,温度为20 ℃,相对湿度为50%。

1.3.3 接触角测试

用DCAT21型动态接触角测量仪分别测量织物经4种不同方式处理后及生活中常见的茶、橙汁、咖啡、牛奶滴落后液滴呈现出的静态接触角。测量方法为座滴法。测试条件为:温度20 ℃,相对湿度50%。

1.3.4 毡缩性能测试

根据GB/T 8629—2017《纺织品 试验用家庭洗涤和干燥程序》、FZ/T 70009—2012 《毛纺织产品经洗涤后松弛尺寸变化率和毡化尺寸变化率试验方法》,将等离子体处理前后的织物按标准中经7A程序洗涤1次,再经5A程序连续洗涤2次,取出烘干测试。测试条件为:温度20 ℃,相对湿度50%。面积尺寸毡缩率S的计算公式为:

式中:SL为经向平均毡缩率;SW为纬向平均毡缩率;LRM为经向松弛后长度,mm;LMF为经向毡缩后长度,mm;WRM为纬向松弛后长度,mm;WMF为纬向毡缩后长度,mm。

1.3.5 透气与透湿性能测试

根据 GB/T 5453—1997《纺织品 织物透气性的测定》以及GB/T 12704.1—2009《纺织品 织物透湿性试验方法 第1部分: 吸湿法》,分别使用YG(B) 461E 型织物透气仪和 YG(B) 216-Ⅱ型织物透湿仪测量织物透气率和透湿率。测试条件为:温度20 ℃,相对湿度50%。

1.3.6 防紫外线性能测试

根据GB/T 18830—2009《纺织品 防紫外线性能的评定》,采用YG912E型纺织品防紫外性能测试仪测试3种织物的防紫外线性能。测试波长范围为280~400 nm。测试温度为20 ℃,相对湿度为50%。

2 结果分析

2.1 织物表面化学结构分析

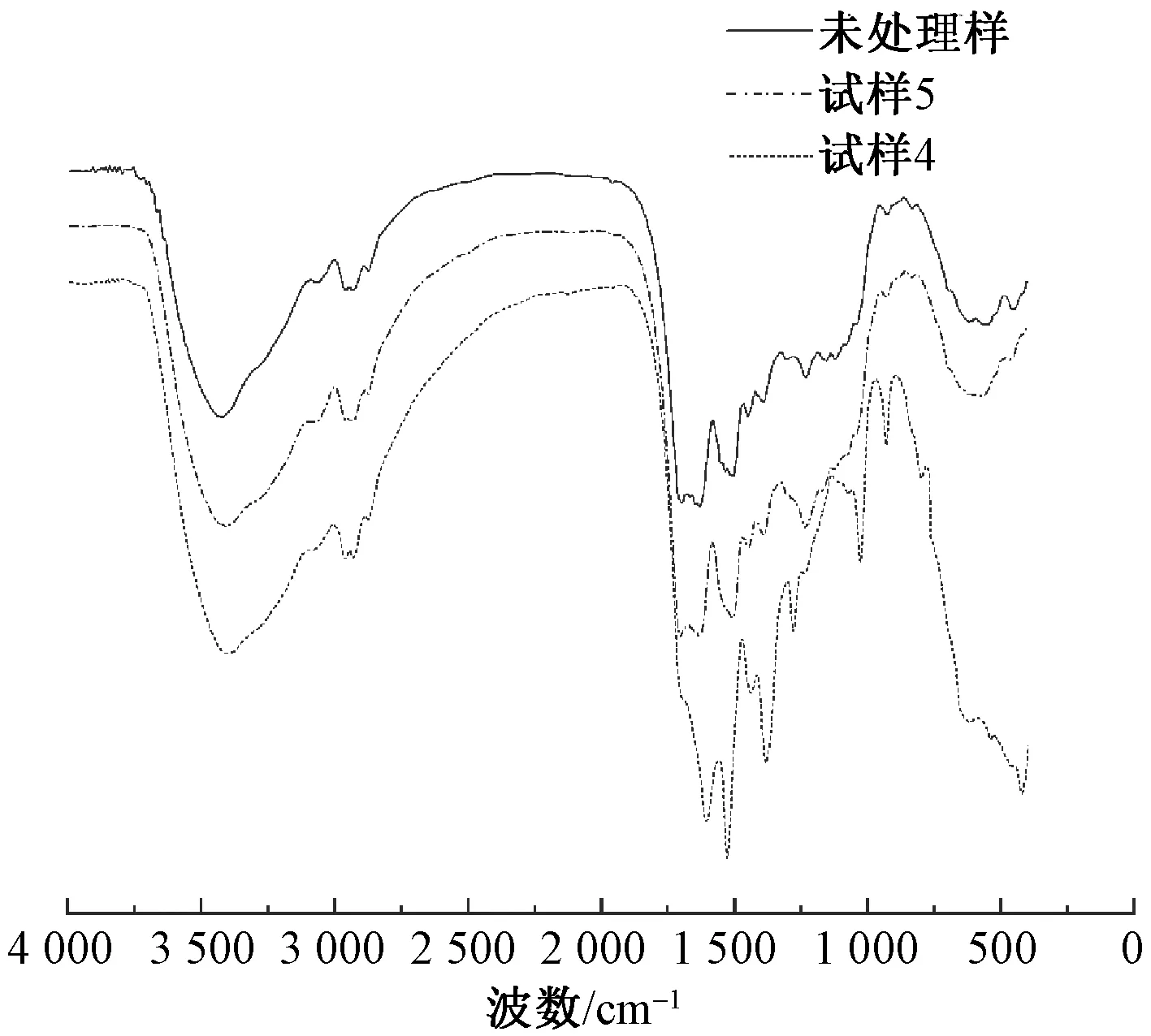

羊毛、羊绒作为典型的角蛋白纤维,纤维表面的化学键及基团直接影响织物的性能。织物经等离子体处理不仅可起到清洁功效,而且更重要的是能够在织物表面引入新的基团,从而改变织物本身性能。织物经等离子体处理前后的表面基团分布情况见图1。

图1 试样红外谱图Fig.1 FT-IR Spectra of samples

2.2 织物表面形貌分析

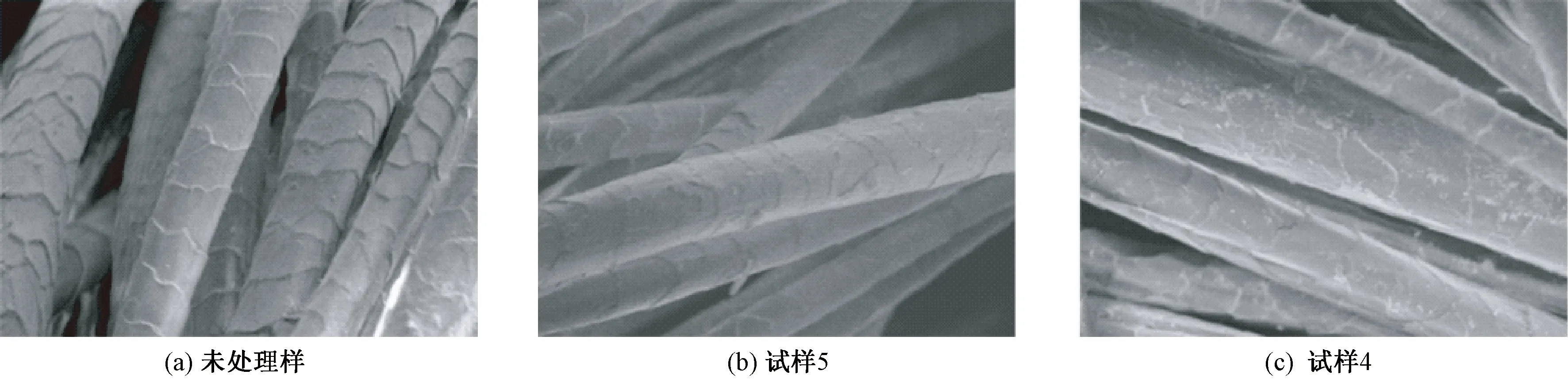

利用扫描电子显微镜对比观察等离子体预处理前后及预处理后再进行疏水处理织物的表面形态。其3种织物的表面形貌变化见图2。

图2 3种样品表面扫描电镜照片(×1 000)Fig.2 SEM images of samples (×1 000). (a)Original fabric;(b)Sample 5;(c)Sample 4

由图2(a)可见,未经处理的纤维原样表面光滑,鳞片呈环状或瓦片状,排列清晰整齐,附着毛干程度大,鳞片轮廓完整,边缘较清晰同时呈现出一定程度的翘脚。如图2(b)所示,织物经等离子体处理后,鳞片轮廓明显模糊、不分明,鳞片上存在细微沟槽,部分鳞片甚至有脱落现象。这是因为等离子体在处理过程中各种离子对织物表面产生撞击作用,使表面鳞片破损甚至脱落。从图2(c)可以看出,静电喷雾方式使织物表面成功附着一层轻薄的疏水整理剂,与织物原样相比表面较为粗糙。这主要由于鳞片表面附着有微纳米级乙酰丙酮氧化锆颗粒,其次因等离子体轰击作用使织物表面出现细微沟槽,增加了织物表面粗糙程度。

2.3 织物表面静态接触角分析

2.3.1 等离子体预处理对织物静态接触角影响

为提高纤维与整理剂的黏接性,对疏水处理前羊毛/羊绒织物进行了常压氧气等离子体处理,并采用座滴法测量织物与液体间的静态接触角。等离子体的处理速度直接影响液滴与织物之间的夹角θ,即静态接触角,静态接触角越小表明织物亲水性能越好,以此表征织物表面的润湿性。分别采用120、150、180 W 3种功率及4、6、8 mm/s 3种速度处理织物,其静态接触角的变化见图3。

图3 静态接触角的变化Fig.3 Variation of static contact angle

由图3可知,由于羊毛鳞片最外表皮层含有天然类脂物质,使其具有一定的疏水效果,但该效果阻碍整理剂与织物表面进行有效结合,因此需去除类脂物质,从而提高整理剂与织物表面整体的结合性能。织物在等离子体刻蚀作用下去除了表面油脂,接触角减小。当处理功率为180 W,速度为6 mm/s时,织物的接触角由未处理时127.5°降至最低为100.4°,说明此时织物表面达到与疏水整理剂进行结合的最佳状态。

2.3.2 处理方式对织物静态接触角影响

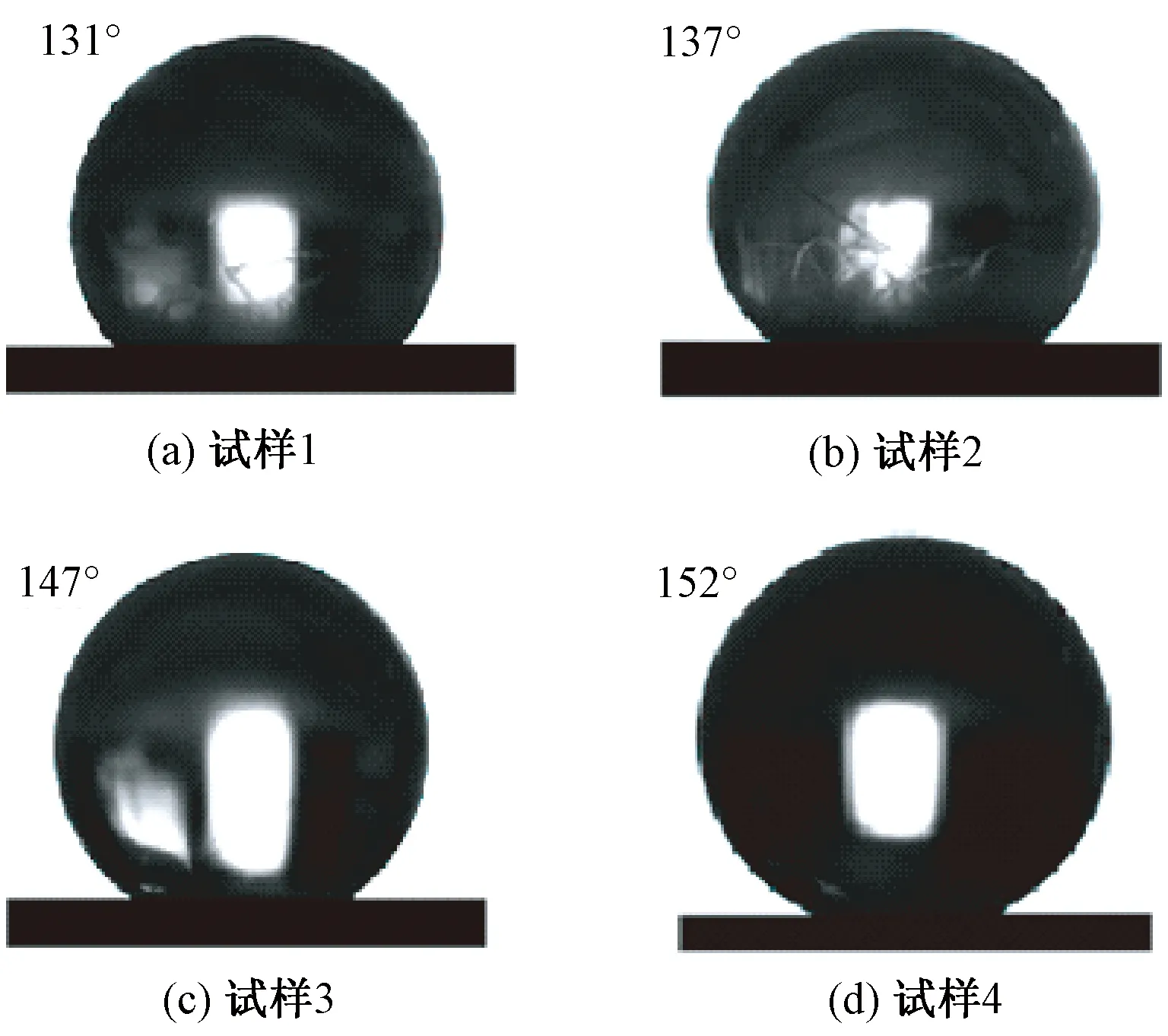

采用座滴法测量织物与液体之间的静态接触角,通过测量接触角的大小评价织物表面的疏水性能,当织物的静态接触角达到150°时;视织物具有超疏水性能。图4示出不同处理方式下水滴的静态接触角。

图4 不同处理方式下水滴的静态接触角Fig.4 Static contact angles of water droplets by different treatments. (a)Sample 1;(b)Sample 2;(c)Sample 3;(d)Sample 4

由图4(a)、(b)可看出织物单独由乙酰丙酮锆或PDMS处理后,其表面防水性能虽有明显提高,但液滴的接触角较未处理织物最高仅提高10°,织物不具有超疏水性能。由图4(c)可发现将乙酰丙酮锆与PDMS结合使用,可显著提高织物表面的防水性能,液滴接触角可达147°,临近于超疏水状态。对比于图4(c),图4(d)中的织物表现出更加优异的防水性能,液滴接触角高达152°,织物已具备理想的超疏水性能,与原样织物相比接触角提高24.5°,这说明等离子体预处理可有效提高织物与整理剂的结合能力,从而增强织物的防水性能。

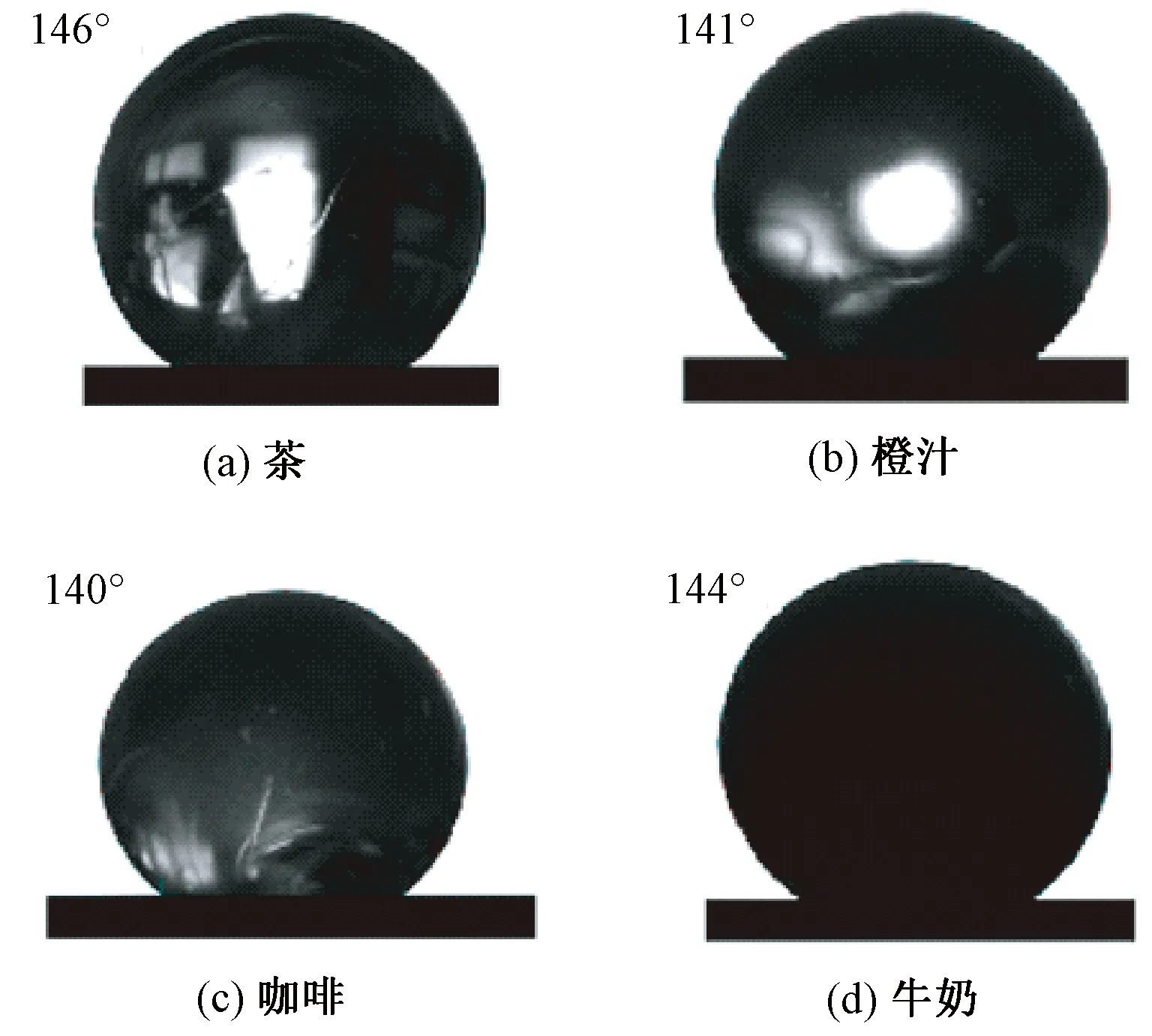

图5示出试样4与生活中常见液滴之间的静态接触角。由图可看出织物与茶、橙汁、咖啡、牛奶这4种液滴的接触角均高于140°,说明乙酰丙酮锆颗粒为织物表面带来微纳米级粗糙结构,再配合低表面能PDMS疏水剂后使织物具有优异的疏水能力,并对生活中常见液滴具有良好的自清洁作用。

图5 生活中常见液滴静态接触角Fig.5 Static contact angles of common droplets in daily life. (a)Tea;(b)Orange juice;(c))Coffee;(d))Milk

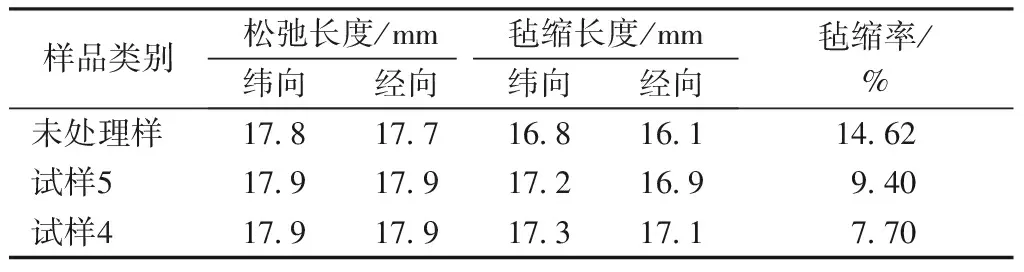

2.4 织物毡缩性能分析

织物经等离子体处理前后的毡缩变化率见表2。

表2 毡缩性测试结果Tab.2 Test results of felt shrinkage

由表2可得,经等离子体预处理后,织物毡缩率明显下降了5.22%,由原来14.62%下降至9.4%,而再经乙酰丙酮锆及PDMS疏水处理后的织物毡缩率再次下降了1.7%,下降至7.7%。织物表面经等离子体刻蚀作用而变得粗糙,羊毛鳞片的正逆摩擦因数均增大,而鳞片正逆摩擦因数差异却有所降低,这使其定向摩擦效应减弱。因此证明,采用等离子体处理织物对提高织物的防毡缩性能起到了积极促进作用。而预处理后的织物经乙酰丙酮锆及PDMS疏水处理,闭合了部分纤维鳞片间的夹角,降低了鳞片相互纠结的概率,对织物防毡缩性能起到一定的辅助作用。

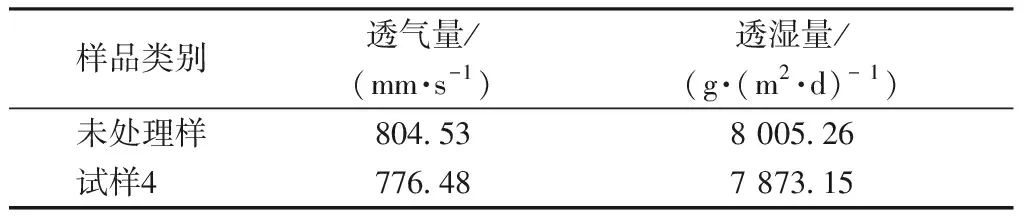

2.5 织物透气透湿性能分析

将织物原样以及经等离子体预处理再经疏水整理的织物进行透气与透湿性测试。结果见表3。

表3 透气量和透湿量测试结果Tab.3 Test results of air and moisture permeability

由表3可得,与未经等离子体处理的织物原样相比;织物经等离子体和静电喷雾处理后,其透气量和透湿量都略有下降,下降率分别为2.98%、1.65%,下降幅度较小,这是因为静电喷雾的涂覆方法与传统浸渍法相比,织物自身组织的空隙没有被堵塞,疏水剂仅轻薄的喷涂在织物的表面,对织物的透气透湿影响微弱。

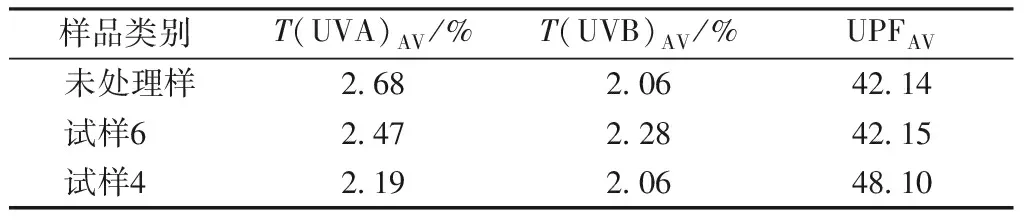

2.6 织物防紫外线性能分析

根据GB/T 18830—2009,当织物的紫外线防护系数(UPF)大于40且UVA的透射率小于5%时,可称为“防紫外织物”,防护系数(UPF)越高说明透过织物的紫外线越少,防护性能越佳,目前国标中防护系数(UPF)最高标准为50+,即UPF值大于50且UVA透过率低于5%。织物原样及采用不同疏水处理方式的织物防紫外性能情况见表4。

表4 防紫外线性能测试结果Tab.4 Test results of ultraviolet resistance

由表4可得,未处理羊毛/羊绒织物本身具有一定的紫外防护性能,UVA的透射率较低,而防护系数仅达42.14,与最高标准50+的要求有明显差距。织物仅涂覆PDMS疏水层防护系数无明显变化,而在配合喷涂乙酰丙酮锆粒子后涂覆PDMS疏水层,织物防护性能明显提升,UVA透射率下降了18.28%,防护系数提高了14.14%,UPF值接近于50+。这是因为微纳米级乙酰丙醇锆粒子表现出小尺寸效应以及对紫外线散射作用。由于乙酰丙醇锆粒子尺寸小于紫外线波长(200~400 nm),所以其散射主要为Rayleigh散射。微纳米级乙酰丙酮锆粒子表现出良好的紫外线屏蔽作用,它的添加有助于提高织物抗紫外线性能。

3 结 论

为开发功能性羊毛/羊绒混纺织物,用常温常压等离子体对织物表面进行预处理,而后使用微纳米级乙酰丙酮锆及聚二甲基硅氧烷疏水剂进行静电喷涂处理,可得出以下结论。

1)由于等离子体对织物表面产生刻蚀作用,使鳞片表面产生细微凹槽,增大了织物比表面积和粗糙程度,令其定向摩擦效应减弱,织物毡缩性能下降。同时,等离子体处理改变了织物原表面的化学组分,引入新的亲水基团,有效提高了织物与整理剂的结合能力。

2)使用微纳米级乙酰丙酮锆颗粒及聚二甲基硅氧烷疏水剂处理织物,赋予织物表面微纳米级粗糙结构以及极低的表面能,使织物在无氟环境下拥有优异的疏水性能,静态接触角达到超疏水状态。与使用单纯疏水整理剂相比,由于乙酰丙酮锆金属粒子的添加,明显提高了织物防紫外线性能。

3)织物经等离子体预处理和静电喷雾疏水处理后,仍能较好地保留织物组织本身的空隙,织物的透气、透湿、外观及手感变化较小。

FZXB