前处理工艺对毛/涤织物疏水改性效果的影响

2019-10-10高晶,王璐

高 晶, 王 璐

(东华大学 纺织面料技术教育部重点实验室, 上海 201620)

羊毛织物具有独特的弹性和保暖性、丰满的手感和柔和的光泽,深受消费者青睐。毛/涤织物不仅具有毛织物的各项优点,还提高了织物的挺括性和耐用性,扩展了羊毛织物的应用范围[1-2]。随着人们生活水平的日益提高,在追求保暖舒适的同时,对织物的功能性要求也越来越高。经超疏水改性的毛/涤织物由于其显著的拒水拒污性,具有良好的自清洁、抑菌等性能[3-4],在功能性面料开发方面具有广阔的应用前景[5-6]。Bano等[7]先使用聚二甲基硅氧烷(PDMS)对羊毛织物进行改性,再用TiO2/PDMS复合纳米材料增强疏水性,得到了高度疏水性质的表面。Xiao等[8]通过原子层沉积法在羊毛织物表面引入Al2O3,涂层织物有更高的表面粗糙度,静态水接触角增大显著。然而,由于毛/涤织物中羊毛和涤纶表面没有足够的反应活性位点,难以进行化学改性,限制了毛/涤织物在超疏水方面的发展[9];因此,对毛/涤织物进行改性前处理,提高织物表面的化学反应位点,才能更好地在后序改性中获得理想的改性效果,达到预期的功能化目的。

本文结合已有改性技术,在毛/涤织物进行疏水改性前,通过物理方法-紫外光照射以及化学方法-双氧水氧化相结合的方式对毛/涤织物进行改性前预处理,旨在充分发挥前处理对毛/涤织物表层的物化作用,增加纤维的反应活化点,使毛/涤织物的疏水改性达到最佳效果。

1 试验部分

1.1 试验材料

所采用毛/涤织物由海澜之家股份有限公司提供,经纱为涤纶,线密度为18 tex;纬纱为纯毛纱,线密度为60 tex。织物经纬密分别为700、300根/(10 cm)。

试剂:正硅酸乙酯(TEOS,上海化学试剂采购供应化工厂);无水乙醇(EtOH,常州市杨园化工有限公司);氨水(NH3·H2O,上海凌峰化学试剂有限公司);双氧水(H2O2,国药集团化学试剂有限公司);九水偏硅酸钠(Na2SiO3·9H2O,国药集团化学试剂有限公司);碳酸钠(Na2CO3,上海文旻生化科技有限公司);盐酸(HCl,昆山晶科微电子材料有限公司);十六烷基三甲氧基硅烷(C16,百灵威科技有限公司);溴水(国药集团化学试剂有限公司)。以上化学试剂均为分析纯。

1.2 试验方法

1.2.1 织物前处理

室温下清洗毛/涤织物,去除织物上的油脂和助剂等。再用去离子水清洗后室温下晾干。

首先,对织物进行紫外光照射处理,分别设置不同的照射强度、照射时间和双氧水用量进行四因素三水平正交试验,添加空白项以考虑实验误差的影响。影响织物疏水改性的前处理因素的正交试验设计如表1所示。

表1 织物前处理正交试验因素水平表Tab.1 Orthogonal factor and level table of fabrics pretreatment

紫外光照射装置如图1所示。 紫外光灯置于装置上侧,织物平铺于装置底侧接受照射,紫外光灯与织物之间保持10 cm的距离,照射至设定时间一半时,将织物翻至反面照射。再照射设定时间一半后取出。为保持内部温度不宜过高,装置内放置一只盛水的烧杯调节温度。

1—UVC紫外光照射灯管;2—烧杯。图1 紫外光照射装置示意图Fig.1 Diagrammatic sketch of ultraviolet irradiation device

经紫外光照射后织物,再由双氧水室温下处理30 min。不同浓度的双氧水溶液的组分及用量如表2所示。

表2 不同浓度双氧水溶液的组分及用量Tab.2 Components and their dosage of different concentrations of hydrogen peroxide solutions

1.2.2 织物疏水改性

室温下使用磁力搅拌器将50 mL无水乙醇和5 mL TEOS搅拌均匀,缓慢滴加3 mL质量分数为28%的氨水溶液,快速搅拌5 min后减速搅拌,反应12 h后得到SiO2溶胶。

将经紫外光照射和双氧水处理后的毛/涤织物浸渍在SiO2溶胶中,浴比设置为1∶25~1∶40,经二浸二轧(轧余率为70%~80%)处理后,于80 ℃预烘5 min,于120 ℃固化80 s。

在十六烷基三甲氧基硅烷乙醇水解液(体积分数为3%)中加入1 mol/L的盐酸调节pH值为6,使十六烷基三甲氧基硅烷充分水解。将上述经SiO2溶胶整理后织物浸渍在十六烷基三甲氧基硅烷的乙醇水解液中12 h,室温晾干。

1.3 性能测试

1.3.1 织物的静态水接触角测试

整理后织物的静态水接触角采用德国Dataphysics公司的OCA15型视频接触角测量仪测试。水量为3 μL/次,当水滴与织物接触60 s后读数。同一织物不同位置测量5次后取平均值。

1.3.2 织物表面微观形貌分析

采用日本日立公司的TM-3000型扫描电子显微镜(SEM)观察处理前后的织物表面微观形貌。扫描前对样品表面喷一层薄铂金,进行导电处理。

1.3.3 羊毛表面鳞片观察

羊毛表面鳞片分析采用尼康公司Nikon Eclipse E200型光学显微镜进行观察。将羊毛剪短后置于载玻片上,从盖玻片的边缘滴入1滴饱和的溴水,待溴水完全渗透纤维后的3~5 min内拍照,观察羊毛改性前处理后表面鳞片的破坏情况。

2 结果与讨论

2.1 前处理对改性织物疏水性的影响

不同处理工艺下织物的静态水接触角测试结果及极差分析如表3所示。方差分析表与影响因素的显著性检验如表4所示。

表3 预处理对织物水接触角的影响Tab.3 Influence of different pretreatments on water contact angle

表4 影响疏水改性效果的因素方差分析Tab.4 Analysis of variance of factors influencing on hydrophobic modification

注:F0.10(2,38)=2.44,F0.05(2,38)=3.23,F0.01(2,38)=5.18。

从表3可见,3个因素的影响排序是B>A>C,即紫外光照射强度对织物的静态水接触角影响最大,其次是双氧水浓度和紫外光照射时间。在A3B2C1条件下,5次不同织物不同位置的重复实验的接触角之和为750.8°,说明单次水接触角已经达到150°,织物达到了超疏水的效果。

由表4可知,紫外光照射强度和双氧水用量对织物的静态水接触角都有显著性影响,与极差分析结果基本一致,因此,可得到优化的织物预处理工艺为5%双氧水,100 W紫外光照射10 min。经优化预处理工艺处理后织物的静态接触角可达(150.1±1.13)°,基本实现了超疏水效果,如图2所示。

图2 优化预处理后毛/涤织物表面的润湿性Fig.2 Wettability of wool/polyester fabric surface.(a) Physical photograph; (b) Static water contact angle of fabric

2.2 羊毛表面鳞片层破坏分析

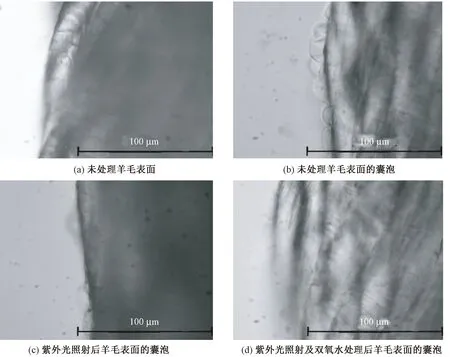

根据水接触角测试得到的优化前处理工艺,分别对未处理织物、经100 W紫外光照射5 min的织物和经过100 W紫外光照射5 min再经5%双氧水氧化的织物进行Allwörden反应试验,观察纤维表面的破坏程度,结果如图3所示。

图3 不同处理毛/涤织物中羊毛表面的Allwörden反应Fig.3 Allwörden reaction of wool in wool/polyester fabrics. (a) Untreated wool; (b) Vesicles of untreated wool; (c) Vesicles of wool irradiated by UV; (d) Vesicles of wool irradiated by UV and oxidized by hydrogen peroxide

由图3可见:未处理羊毛表面呈现连续的囊泡,且囊泡大小均一且连续;紫外光照射后的羊毛表面呈现不连续的囊泡,缺乏规则性,这说明紫外光照射使部分鳞片外表层细胞膜遭到破坏;而织物经紫外光照射再经双氧水双重预处理后,羊毛表面的囊泡几乎全部消失,这说明预处理使纤维表面鳞片层外层的细胞膜几乎全部受到破坏。

2.3 前处理后羊毛表面的鳞片结构分析

对经紫外光照射再经双氧水氧化预处理后的羊毛表面鳞片进行观察,SEM照片如图4所示。

图4 羊毛表面SEM照片Fig.4 SEM images of wool surface. (a) Unpretreated wool(×1 000); (b)Wool irradiated by 100 W UV for 5 min(×1 000); (c) Wool oxidized by 5% hydrogen peroxide after irradiated by 100 W UV for 5 min(×2 000)

可看出:未处理织物的羊毛表面鳞片清晰,结构较完整;而经紫外光照射后织物羊毛表面鳞片有部分破坏现象,说明经短时间紫外光照射,羊毛表面的细胞膜虽有一定程度的分解,但仍保留了鳞片的原有结构;经紫外光照射后再经双氧水氧化处理后织物的羊毛表面的鳞片产生显著的钝化效果,鳞片结构破坏较为严重,这说明双氧水在羊毛表面对角蛋白质发挥了积极地降解作用,使纤维表面暴露出更多的化学反应位点。因此在疏水整理过程中溶胶中的硅颗粒更容易附着于羊毛表面,显著改善了羊毛织物的疏水改性效果。

3 结 论

1) 毛/涤织物疏水改性前的预处理对织物疏水改性效果影响较大。其中,紫外光照射强度和双氧水浓度对织物的疏水改性效果影响显著。预处理优化工艺为:将毛/涤织物用100 W紫外光持续照射10 min,而后采用用量为5%的双氧水进行表面氧化。经预处理及织物疏水改性后可得到(150.1±1.13)°的静态水接触角,基本达到超疏水目标。

2) Allwörden反应试验结果表明,紫外光照射使羊毛表面部分细胞膜消除,囊泡呈现不连续分布。而双氧水处理使纤维表面鳞片进一步恶化,羊毛表面囊泡全部消失。

3) 经紫外光照射再经双氧水氧化处理后,羊毛表面鳞片层遭到严重破坏,前处理使羊毛表面鳞片层拒水细胞膜去除而暴露出更多的化学反应位点,使疏水改性过程中硅颗粒的附着更为容易,从而显著改善了毛/涤织物的润湿特性,预处理再经疏水处理后的毛/涤织物达到了超疏水效果。

FZXB