X射线荧光光谱测定石墨烯粉体中的杂质元素

2019-10-09田国兰刘忍肖葛广路

田国兰,陈 岚,刘忍肖,葛广路

(国家纳米科学中心 中国科学院纳米标准与检测重点实验室,北京 100190)

石墨烯具有优异的物理、化学和机械特性,在电子[1]、光子[2]、能量储存[3]、医疗[4]、电化学传感[5]、复合材料等领域具有广阔的应用前景. 石墨烯粉体是我国商用石墨烯材料的主要类型. 目前我国已建立了多个石墨烯产业园,并具备了规模化生产石墨烯粉体的能力,在锂离子电池、防腐涂料等领域的产业应用也初现端倪.

石墨烯粉体的生产途径包括自上而下、自下而上两种制备方法. 自上而下的方法主要包括氧化还原法、插层剥离法、液相剥离法、机械剥离法等,通常采用石墨作为起始材料,使用强酸和氧化剂处理生成富含氧的氧化石墨(GO)后进行剥离得到. 该途径成本较低,效益较好,但不同产地的天然石墨中所含的金属杂质,如铁、钴、镍等不尽相同. 而且,不同生产工艺得到的石墨烯粉体中所含杂质也有很大差异,例如氧化还原法制备的石墨烯粉体中S、Cl元素含量较高,会影响其作为电极材料的性能. 高锰酸盐制备石墨烯粉体会引入杂质MnO. 自下而上方法是用有机小分子为前驱体,通过化学气相沉积(CVD)、晶体外延生长、化学合成等途径来制备石墨烯粉体. 据文献报道,化学气相沉积(CVD)生长的石墨烯薄膜中含有电活性金属杂质[6]. Chua等[7]发现球磨处理过程会使石墨烯材料受到研磨碗和球金属杂质的污染. Ambrosi等[8]发现在GO及剥离获得的石墨烯粉体中存在金属杂质,其不仅会影响电化学过程的催化剂,如联氨和苯丙二醇等,进而对石墨烯材料的电催化性能产生显著影响[9],还可能会改变石墨烯氧化还原性能和毒理学特性[10].

目前,对材料中杂质元素通用的测试方法主要有X射线能谱法(EDX)、电感耦合等离子体-原子发射光谱法(ICP-OES)、电感耦合等离子体-质谱法(ICP-MS)等,这些方法都可用于石墨烯粉体中杂质元素的分析. 此外,EDX还可对石墨烯粉体的无损定性半定量分析,不过,X射线能谱法作为透射电子显微镜(TEM)或扫描电子显微镜(SEM)的附件,检测成本高,且测试结果误差约为20%左右. 由文献报道[11]和我们组织的实验室比对测量结果发现,使用ICP-OES或ICP-MS测量石墨烯粉体中金属杂质时,尚存在的问题包括:(1)石墨烯粉体中所含杂质元素种类多且含量分布宽,致使测试步骤、测试条件复杂. (2)石墨烯粉体样品若用湿化学方法消解,需用高纯硝酸,成本高且具有安全风险. (3)用灰化后消解对样品进行预处理时,高温灰化过程会造成低密度石墨烯粉体的飘散,从而引入不可控的测量误差.

X射线荧光光谱(XRF)能够对多元素进行同时测定,具有快速、简便、经济、无损、测试结果重现性好等优点,已应用于地质、矿山、冶金、建材、环保等产业技术领域. 本工作基于X射线荧光光谱(XRF)的通用测试条件,开发了可用于石墨烯粉体中成分含量测试的方法,并通过与ICP-OES、ICP-MS、EDX等的测量结果进行对比验证,实现了基于XRF可实现对石墨烯粉体样品的快速、无损、低成本测量,可作为石墨烯粉体中化学成分的定量分析方法.

1 试验部分

1.1 仪器

日本理学波长色散型X射线荧光光谱仪(WD-XRF),型号为ZSX PimusⅡ,铑靶X光管,功率4 kW,测试条件如表1所列. 日本Hitachi超高分辨冷场发射扫描电子显微镜,型号为Hitachi UHR FE-SEM SU8220,配EDX附件. 珀金-埃尔默(PerkinElmer)NexIONTM 300X型电感耦合等离子体-质谱(ICP-MS)仪,标准模式和碰撞模式. 利曼徕伯斯公司的Prodigy XP型电感耦合等离子体-原子发射光谱(ICP-OES)仪器. 消解仪,CEM Mars 6,消解罐材质是PFA/TFM.

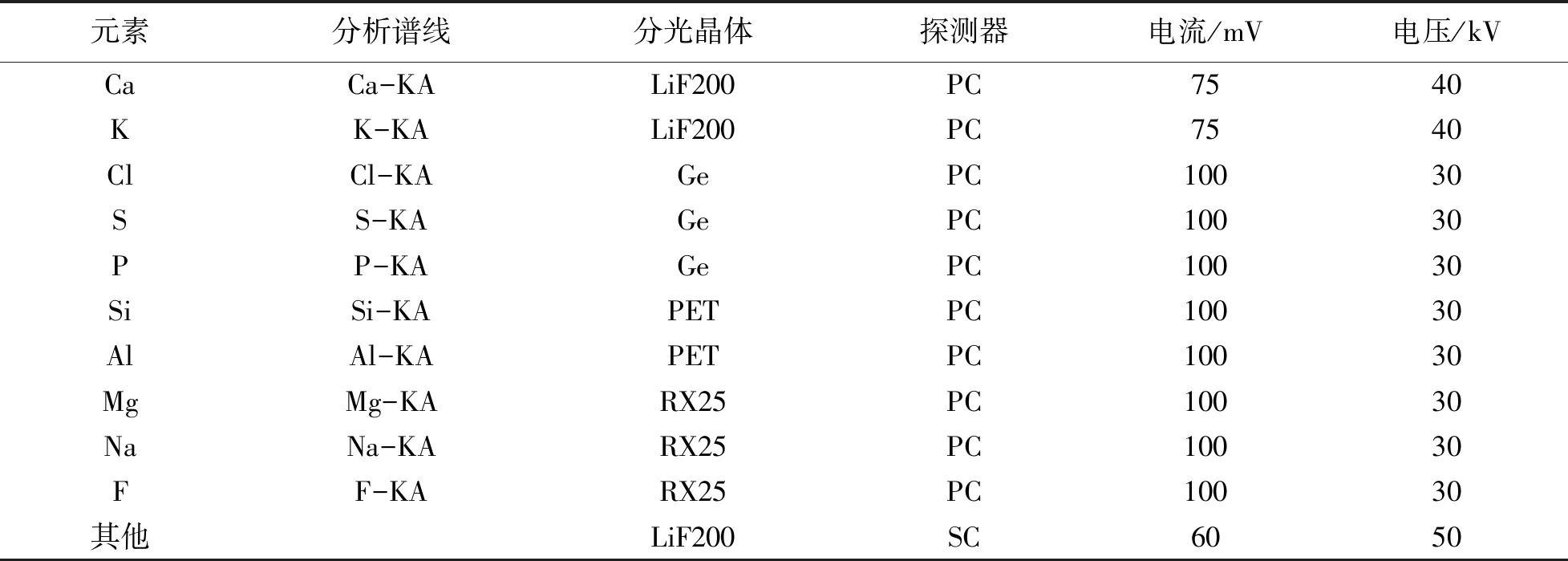

表1 石墨烯粉体样品中杂质元素的XRF测试条件Table 1 Measurement conditions of impurities in graphene materials by XRF

1.2 化学试剂

硝酸(HNO3),65%,Tracemetal Grade, Fisher Scientific;氢氟酸(HF),49%,Tracemetal Grade, Fisher Scientific);去离子水(18.2 MΩ,Milli-Q超纯水机);王水:硝酸(HNO3),70%,MOS级,北京化学试剂研究院;盐酸(HCl),35%,MOS级,北京化学试剂研究院;Ge,Tb,In,Rh,Re混标作为ICP-MS内标使用;多元素标准溶液:Ag, Al, As, Ba, Be, Bi, Ca, Cd, Co, Cr, Cs, Cu, Fe, Ga, In, K, Li, Mg, Mn, Na, Ni, Pb, Rb, Se, Sr, Tl, U, V, Zn (GBW(E)082429 5% HNO310.0 mg/kg 中国计量科学研究院);稀土多元素标准溶液:Ce, Dy, Er, Eu, Gd, Ho, La, Lu, Nd, Pr, Sc, Sm, Tb, Th, Tm, Y, Yb(GBW(E)082428 5% HNO310.0 mg/kg 中国计量科学研究院);多元素标准溶液:B, Ge, Mo, Nb, P, Re, S, Si, Ta, Ti, W, Zr(GBW(E)082431 0.9% HNO3+0.9% HF 10 mg/kg中国计量科学研究院);多元素标准溶液:Au, Hf, Hg, Ir, Pd, Pt, Rh, Ru, Sb, Sn, Te (GBW(E)082430 1% HNO3+10% HCl 10 mg/kg 中国计量科学研究院).

1.3 测试样品

5种不同方法制备的商用石墨烯粉体,分别为:S1(氧化石墨GO),S2(氧化还原石墨烯rGO),S3(插层解离石墨烯),S3-2(插层解离石墨烯),S4(机械剥离石墨烯).

1.4 样品前处理

1.4.1 XRF样品

进行XRF分析前,推荐将样品进行压片处理. 由于制备工艺、成分、密度不同,不同石墨烯粉体样品压片时所需压力不同,且同样取样量的不同样品压片厚度也存在明显差异. 使用圆柱形、压模内径为13 mm的压片机压片时,样品S1、S2、S3在10 MPa保压30 s可压制成片,而S4需使用压力低于6 MPa且不可保压,否则极易与模具粘连而不能完整取出.

1.4.2 ICP-MS样品

石墨烯粉体样品使用微波消解法进行前处理. 称取10 mg石墨烯粉体加入消解罐中,滴加8.0 mL浓HNO3(Fisher, Trace Metal级)使石墨烯粉体完全浸入,同时做6个平行样,按操作说明放入微波消解仪中,程序升温至195 ℃,恒温30 min,循环3~5次直至消解液澄清透明. 若消解仪的最高温度可设为220 ℃以上,则一次循环即可完全消解. 将消解完成后的消解液进行电热赶酸处理至约0.5 mL,后冷却至室温后,转移至10 mL容量瓶中,用1%的HNO3水溶液定容,即可进行ICP-MS分析测试.

标准曲线使用有证多元素混合标准溶液建立,Ge、Re作为内标元素进行测试. 测试时,首先对测试样品进行全元素定性半定量扫描,初步得到样品中杂质金属元素的种类和大致浓度范围,根据ICP-MS对测试样品浓度的要求进行适当稀释后进行各元素的定量测量.

1.4.3 ICP-OES样品

称取0.100 0~0.200 0 g石墨烯粉体样品,置于带盖坩埚中,用马弗炉程序升温至750 ℃,恒温4 h进行灰化处理. 灰化后样品用2 mL MOS级盐酸和硝酸配制的王水溶解,在60 ℃恒温2 h,之后用25 mL容量瓶定容,作为测试样品进行ICP-OES分析测试. 选用的内标元素有Cu、Co、Fe、Cr、Ni、Zn,用有证混合标准溶液建立标准曲线后进行各元素的定量测量.

2 结果与讨论

2.1 XRF分析测试中主要影响因素及检测结果

2.1.1 取样量和碳平衡设置条件

XRF检测结果与样品厚度有关,因此考察了石墨烯样品不同取样量和测试时设置碳平衡的次序是否会对其结果产生影响. 以样品S2为例,分别用精密分析天平称取0.297 1、0.142 5 g粉体,在相同条件下压片制得两个不同厚度的样品片,分别标号为S2-1和S2-2. 在进行XRF测试时,设C为平衡的测试结果,标记为S2-1-(1)和S2-2-(1). 进行数据后处理时,设C为平衡的测试结果,标记为S2-1-(2)和S2-2-(2).

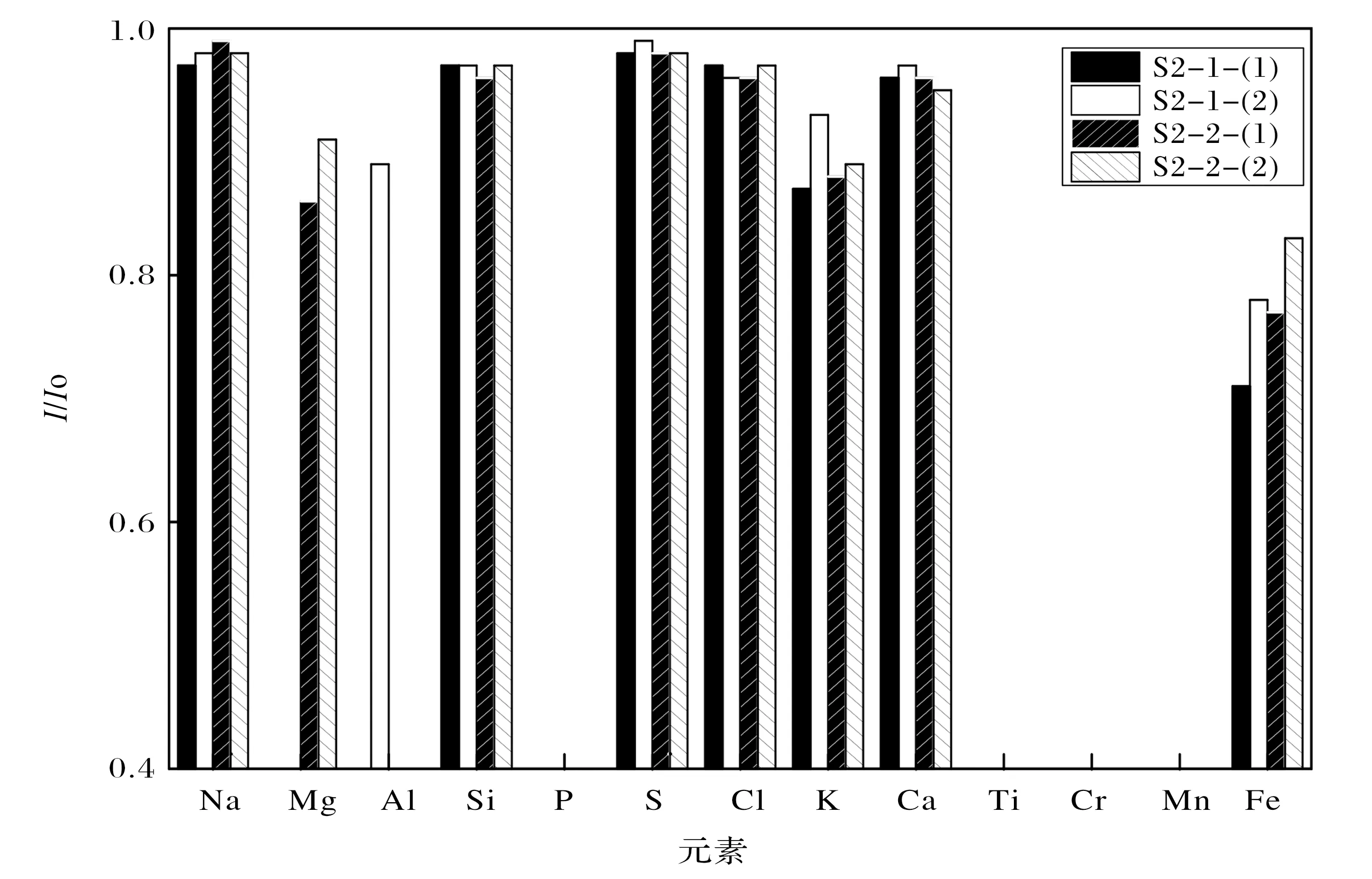

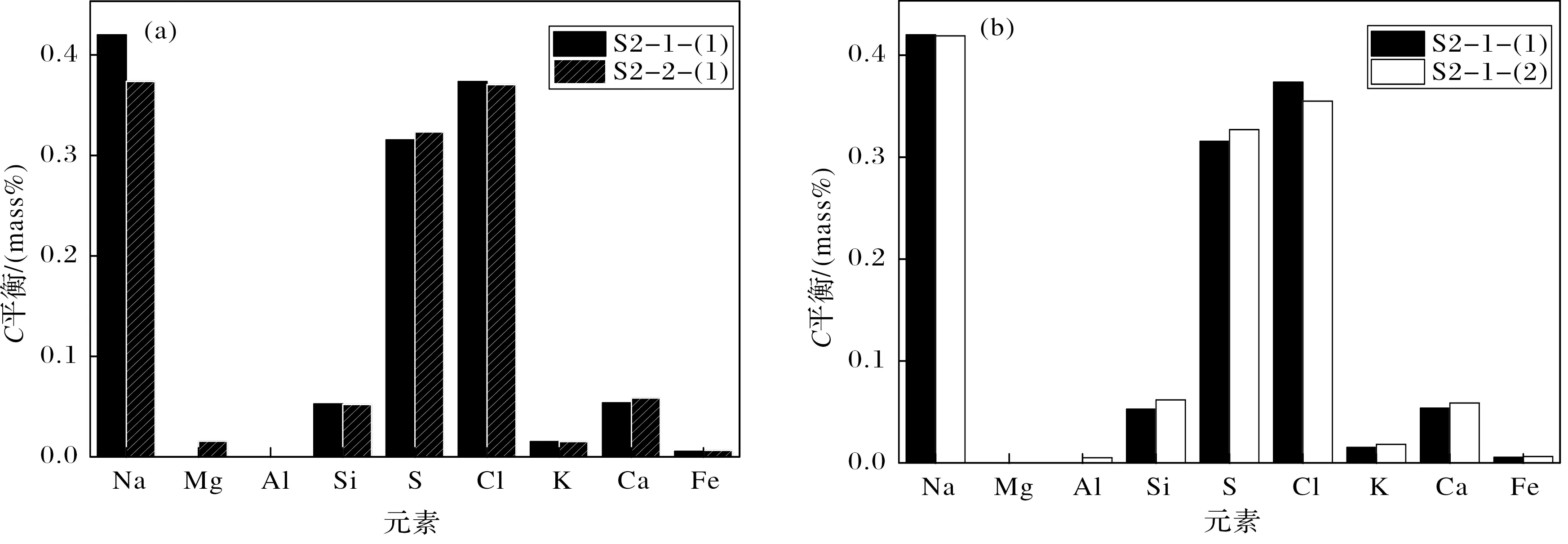

使用XRF进行全元素(F-U)定性分析,将不同元素与其测试信号的净强度(I)和原始强度(Io)之比(I/Io)做柱状图,如图1、2所示. 可见,不同厚度样片、不同碳平衡设置所得测试结果中,同一元素的I/Io均基本相当,说明I/Io可以作为后续数据分析的基础数据. 由图2(a)可见,不同取样量的S2-1-(1)、S2-2-(1)样品中,每个元素的质量百分含量基本一致,表明在厚度满足测试需要的前提下,不同取样量对测试结果无明显影响. 图2(b)中不同碳平衡设置条件下所得测试结果S2-1-(1)和S2-1-(2)中,不同元素的质量百分含量也基本一致,且两次测量结果具有良好的重复性,说明无论是在测试前还是测试后设置C平衡,均对由I/Io计算样品中各元素的质量百分含量无明显影响.

图1 在不同取样量、不同碳平衡设置条件下,样品S2的XRF(I/Io)测试结果Fig. 1 XRF results(I/Io)of sample 2 while different sampling volume and C-balances

图2 样品S2的XRF(mass%)测试结果对比(a)为不同取样量,(b)为不同碳平衡设置Fig. 2 XRF results(mass%)of sample 2 under different sampling volumes and C-balances

2.1.2 XRF检测结果

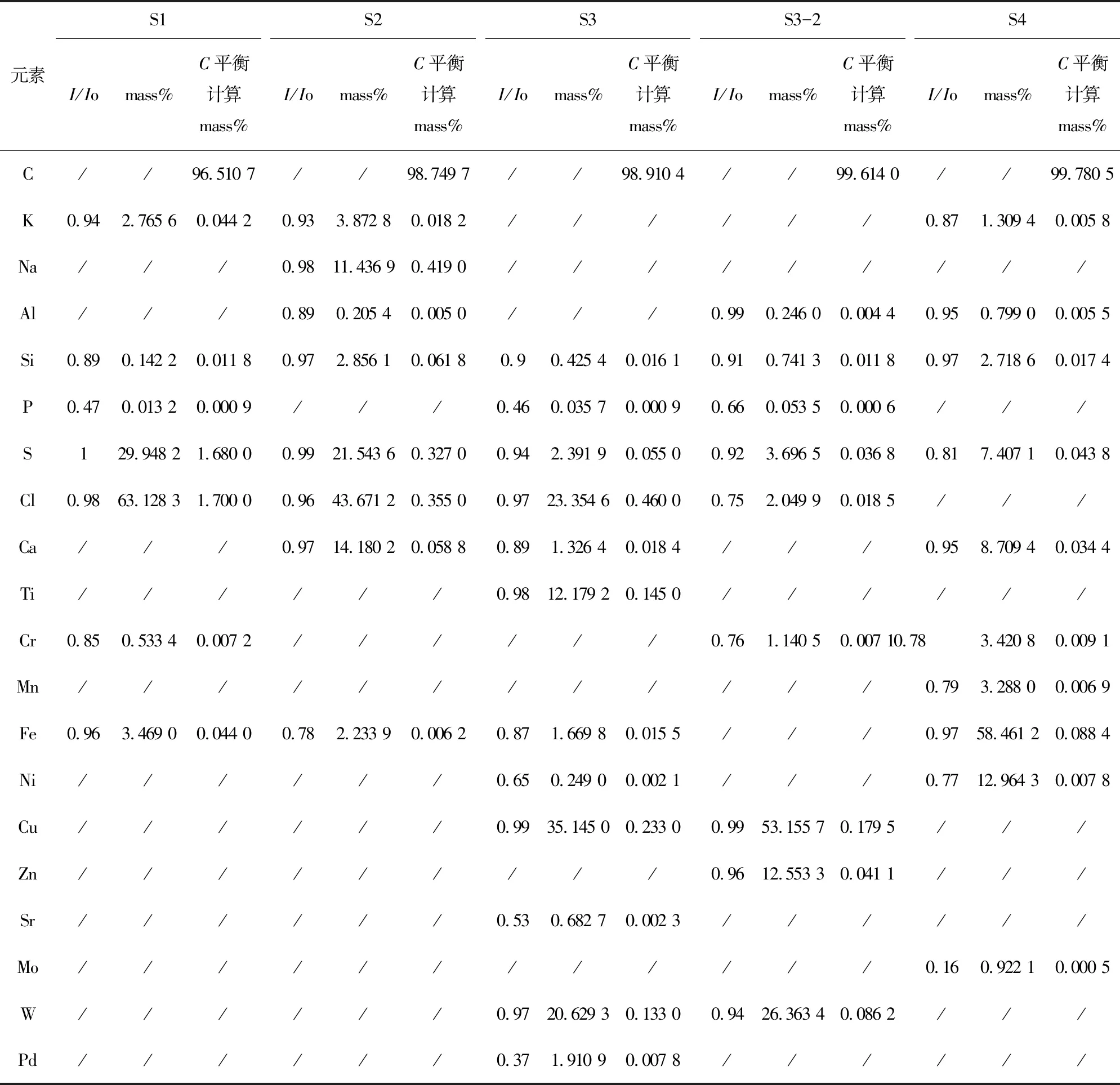

石墨烯粉体样品中各元素的I/Io、质量百分含量(mass%)及经C平衡计算后得到的质量百分含量(C平衡mass%)结果如表2所列. S1样品检出元素中,Cl、S元素的含量最高,分别为1.7%和1.68%. S2样品检出元素中,Cl、S元素的含量最高,分别为0.355%和0.327%. S3样品检出元素中,Cl元素含量也较高. 只有机械剥离方法制备的S4样品中未检出Cl、S元素. 样品中均检出Si元素,且含量不低. S1样品中检出的金属元素主要有K、Fe、Cr,S2样品中检出的金属元素主要有Na、Ca、K、Fe、Al,S3样品中检出的金属元素主要有Cu、Ti、W,S3-2样品中检出的金属元素主要有Cu、W、Zn、Fe、Al,S4样品中检出的金属元素主要有Fe、Ca、Cr、Ni、Mn、K、Al、Mo. 不同样品中金属元素杂质的含量相差较大,S3和S3-2样品中Cu含量分别高达0.233%和0.179 5%.

2.2 ICP-OES和ICP-MS检测结果

2.2.1 结果分析

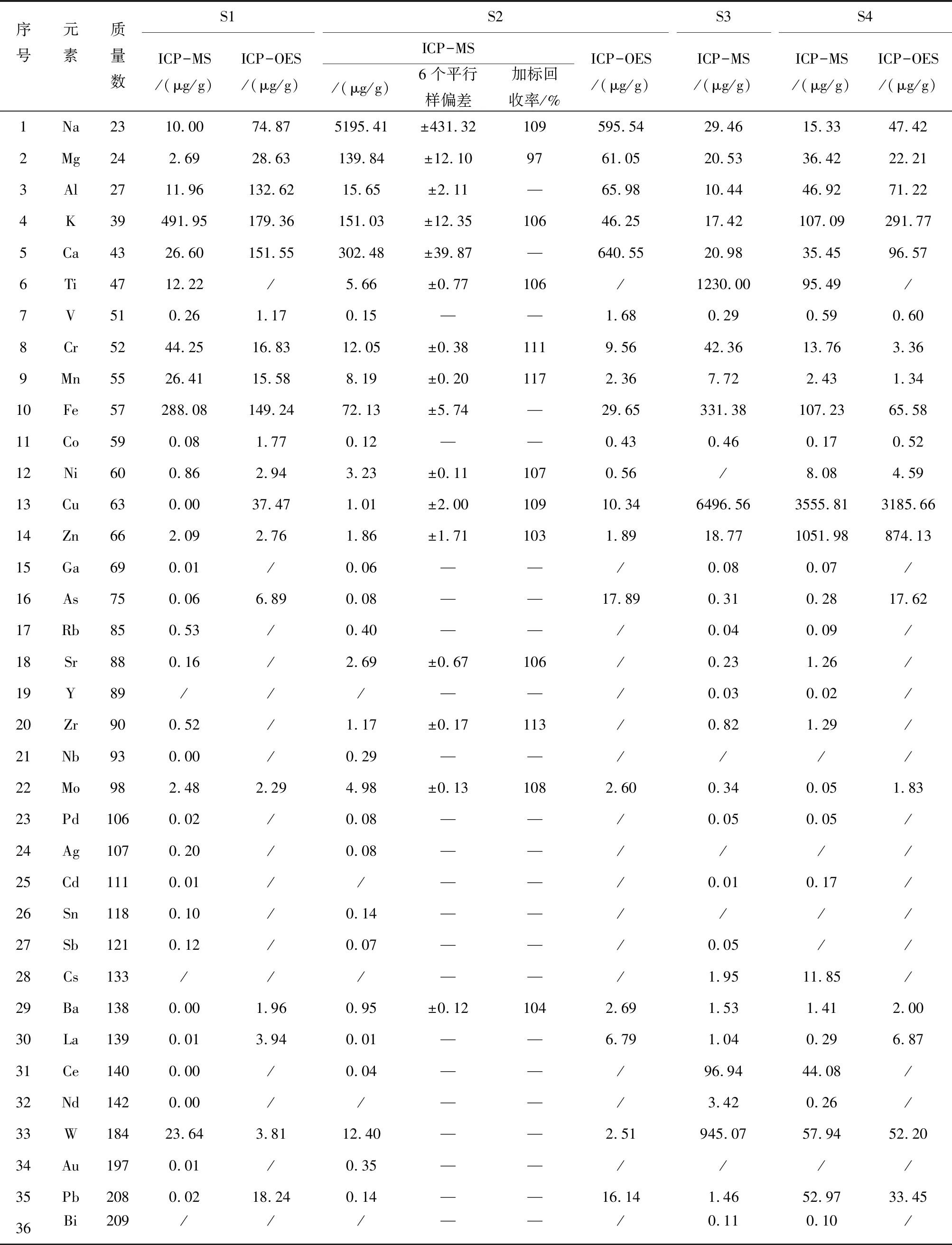

为确认XRF定性半定量测试结果的可靠性,使用ICP-OES或ICP-MS对各样品中所含金属杂质元素进行定量测定. 5种石墨烯粉体样品的ICP-MS和ICP-OES测试结果如表3所列. 由表3可见,不同样品中所含金属杂质元素的种类和含量具有较大的差别. 样品S1检出元素有K、Fe、Cr,样品S2检出元素有Na、Ca、K、Mg、Fe、Al,样品S3检出元素有Cu、Ti、W、Fe,样品S3-2检出元素有Cu、Zn、Fe、K. 由于消解液和空气等对Cl、S、Si、P等干扰较大,因此ICP-MS和ICP-OES分析Cl、S、Si、P等非金属元素时,对于消解液、仪器环境和检测模式等要求更为复杂,一般无法测定.

因为样品消解方法不一样,有些受环境影响比较大的元素, 例如Na、K、Ca等,使用ICP-MS和ICP-OES检出的含量有所差别. ICP-MS检测S2样品,Na为5 195 μg/g、Ca为302 μg/g、K为151 μg/g,而ICP-OES检测同一样品,Na为595 μg/g、Ca为640 μg/g、K为46 μg/g. ICP-MS采用KED与STD模式检测Ca元素,结果偏差也较大. STD模式下Ca 43的含量与KED模式下Ca 44的10倍和KED模式下Ca 43的三倍接近,并且KED模式仍排除不了Sr++的影响,因此建议使用KED或DRC模

表2 5种石墨烯粉体样品中各元素的I/Io和质量百分含量Table 2 XRF results(I/Io and mass%)of 5 graphene materials

注:/ 表示仪器未检出.

表3 样品S1、S2、S3和S3-2中金属杂质元素的ICP-MS和ICP-OES定量测试结果Table 3 Quantitative metal impurities in S1, S2, S3 and S3-2 by ICP-MS and ICP-OES

注:/ 表示仪器未检出,— 表示未测.

式测定Ca 40. 另外,消解液中添加HF有助于Zr、W的消解,但可能导致Na、Ca、Cr、Ni、Ti、Mo、Sb、Co等元素平行性降低.

2.2.2 加标回收试验

使用ICP-MS测定金属杂质元素,其定量结果的可靠性可由加标回收率直接反映. 通常加标回收率处于90%~110%之间,认为测量结果准确可靠. ICP-MS定量测定S2样品中金属杂质元素,其加标回收率如表3所列. 由表3可见,个别元素如Cr、Mn、Zr的加标回收率略偏高. 由于石墨烯样品元素组成极为复杂且多种元素易受环境和测量状态的干扰,所以认为加标回收率处于80%~120%之间,则测量结果可信.

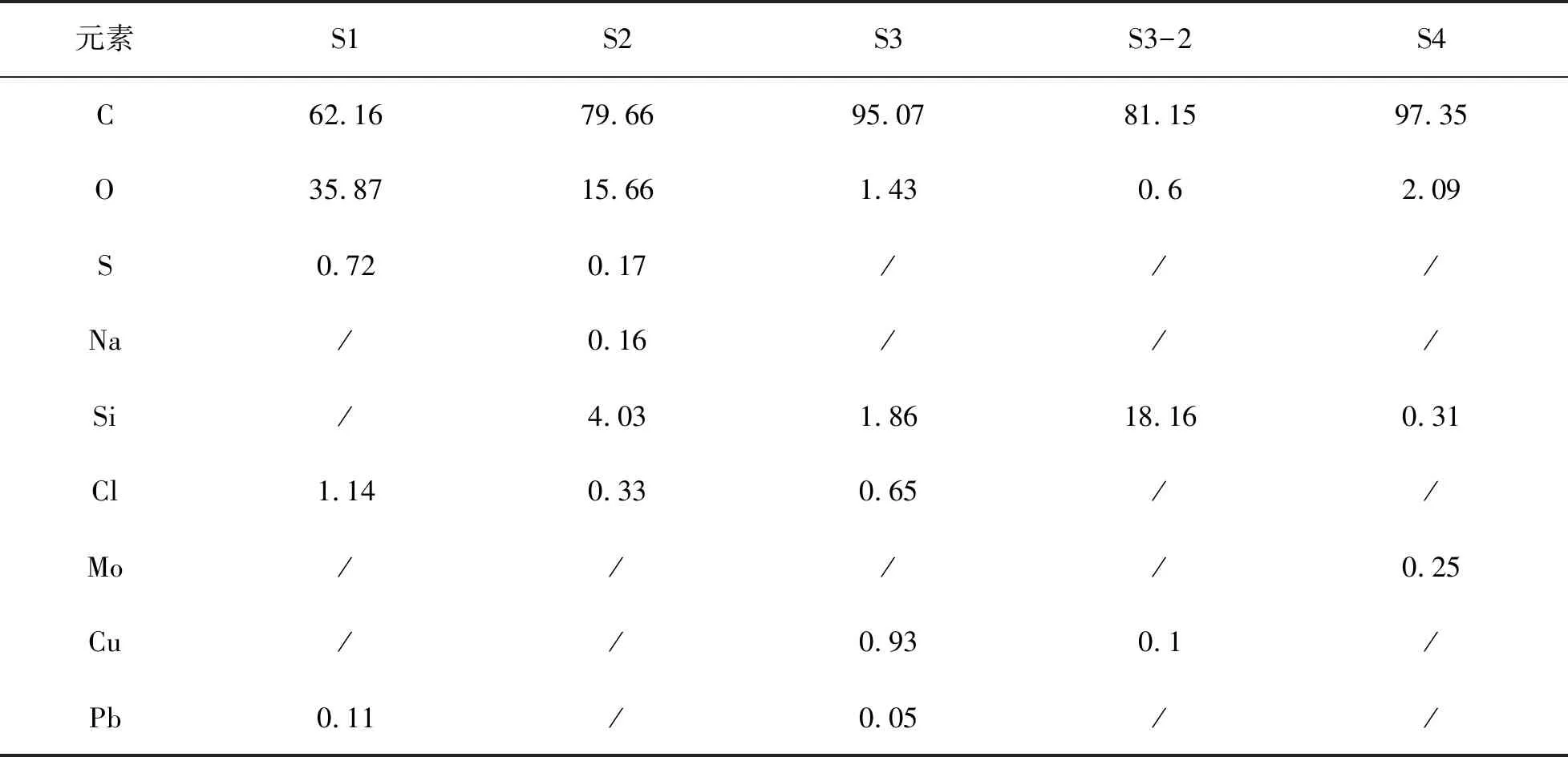

2.3 SEM/EDX分析测试

采用SEM附件EDX对石墨烯粉体样品进行定性半定量分析[12],各样品中检出元素的能谱如图3所示,各样品中检出元素的质量百分含量如表4所列. 由图3和表4可见,SEM/EDX可检出元素种类较少,主要为C、O、Si、S、Cl和个别金属元素如Na、Cu、Pb,说明作为SEM附件的EDX对样品中所含元素的检测限较高,特别是对于金属元素,要求可检出元素的含量需较高. 与ICP-MS结果比较,其中S4样品Pb含量较高,但SEM/EDX未检出S4中的Pb元素. 此外,由于SEM/EDX测试时样品负载在硅片基底上,故在此不对Si元素进行分析比较.

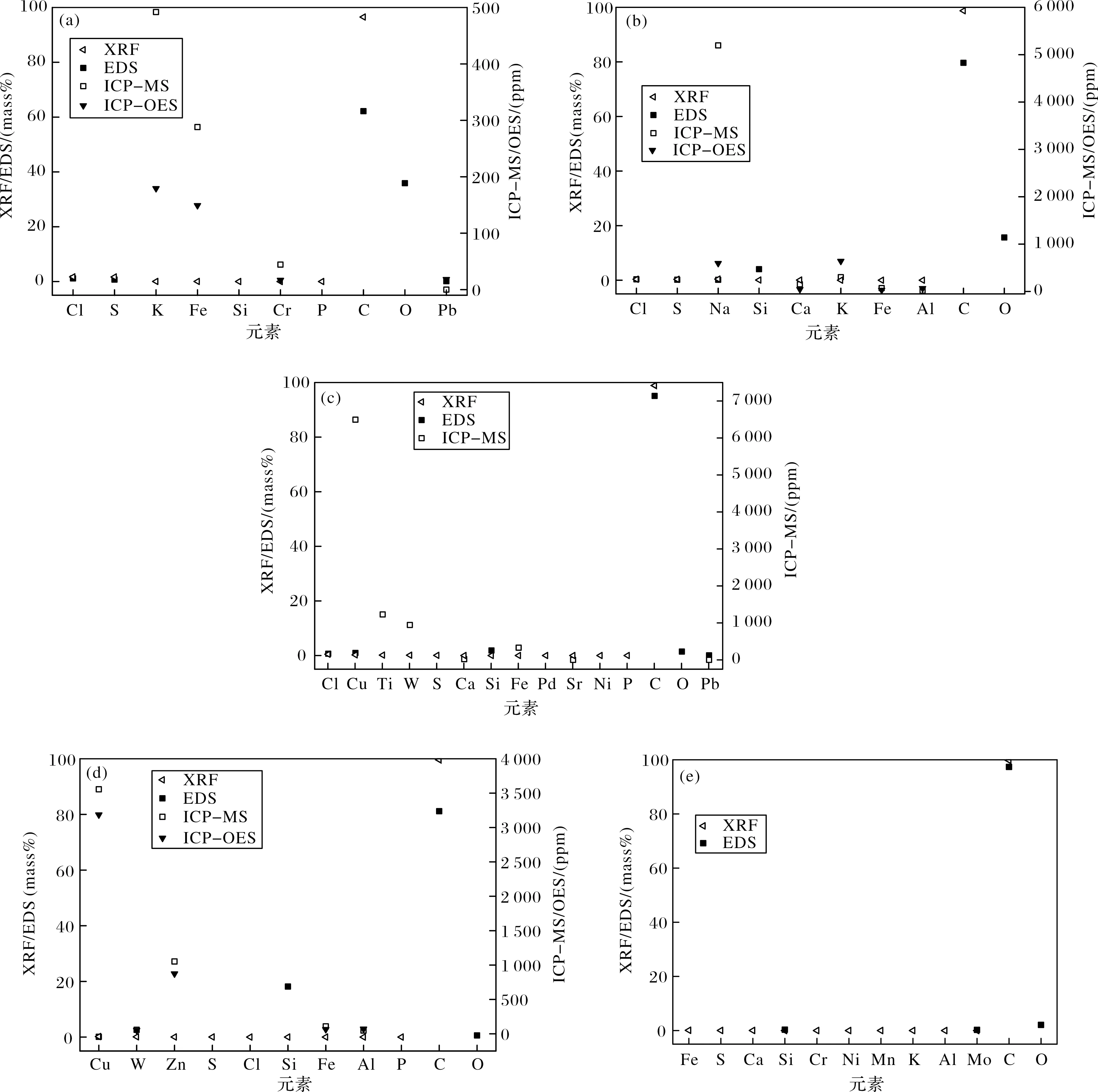

2.4 不同分析测试方法比对

将石墨烯粉体样品使用XRF和ICP-MS、ICP-OES、SEM/EDX测定,所得元素分布的测试结果进行对比分析,结果如图4所示. 由图4、表2和表3可见,XRF可对石墨烯粉体中所含的主要元素,包括非金属元素和含量较高的金属元素进行定性分析. 如ICP-MS和ICP-OES检测的S1样品中浓度较高的K、Fe、Cr,S2样品中浓度较高的Na、Ca、K元素,S3样品中浓度较高的Cu、Ti、W元素,S3-2样品中浓度较高的Cu、Zn、Fe,均为XRF的主要检出元素. 对比ICP-MS和ICP-OES的各元素浓度定量测试结果,可推知,XRF能检出石墨烯粉体样品中含量大于50 μg/g的金属杂质元素,对应检测强度为该元素检测限的3倍以上.

由图4和表4可见,XRF检出的非金属元素有S、Cl、Si、P,也与SEM/EDX的测试结果基本一致,且检出限高于SEM/EDX. SEM/EDX未能检出样品中的P元素以及S3、S3-2和S4样品中的S元素. 对比样品S1、S2和S3的SEM/EDX测试结果,除C、O外,样品可检出元素中S、Cl含量较高,与XRF测试结果一致.

表4 SEM/EDX能谱测试石墨烯粉体样品中各检出元素的质量百分含量Table 4 Mass% of each element in graphene materials by SEM/EDX spectroscopy wt%

注:/ 表示仪器未检出.

图3 石墨烯粉体样品的选区EDX分析谱图Fig.3 EDX spectra of selected-area of graphene materials(a) S1,(b) S2,(c) S3,(d) S3-2,(e) S4

图4 石墨烯样品的XRF与SEM/EDX测试结果对比Fig.4 Comparison of measurement results of graphene by XRF and SEM/EDX(a) S1,(b) S2,(c) S3,(d) S3-2,(e) S4

3 结论

采用XRF对5种不同制备方法、不同批次的石墨烯粉体样品进行测试,试验结果表明,XRF可以检出石墨烯粉体样品中所含的主要非金属和金属杂质,结果可靠,其中包括那些处于SEM/EDX检测限以下,且ICP-MS定量检测时相对浓度高的金属杂质. 相比于ICP-MS、ICP-OES和EDX等通用测试方法,XRF方法检测对样品无损、制样简单(测试前无需对样品进行特定条件的预处理)、测试快捷、操作简便、测试成本低,可对石墨烯粉体的化学组成进行定性半定量检测. 该方法可用于石墨烯材料产业中对不同批次产业化石墨烯粉体质量初评,或不同企业的石墨烯粉体产品化学成分对比. 以本工作为基础,下一步将探索建立XRF中各元素的测试强度和元素含量的定量对应关系,或研制石墨烯粉体化学组成国家标准物质,以实现石墨烯粉体中主要杂质的定量测量.

致谢:感谢国家石墨烯产品质量监督检验中心、江苏省特种设备安全监督检验研究院刘铮博士和熊立斌博士对本工作中的石墨烯粉体样品进行的ICP-OES分析测试.