核电发电机组某型柴油机机身铸造工艺优化设计

2019-10-09陈振江陈晓龙赵悦光田逢甲

陈振江,陈晓龙,李 骥,赵悦光,彭 倩,田逢甲

(陕西柴油机重工有限公司,陕西兴平 713105)

机身是组成柴油机的关重件,直接决定柴油机的使用寿命。机身外形尺寸大,形状复杂,质量要求高,关键部位不允许出现影响装配及机身使用性能的缺陷,且每台机身加工后必须进行超声波探伤,密封性试验等,因此,通过优化铸造工艺设计,解决机身铸造缺陷势在必行。

1 机体结构简介

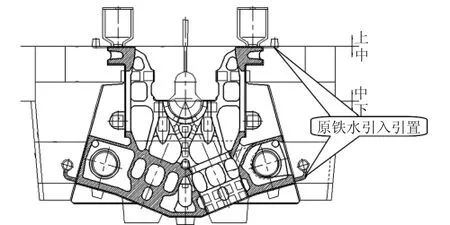

该型柴油机机身共有12个缸,分A、B两列,成V形排列,夹角为45°,缸孔距为740mm,A、B列缸孔中心错缸距125mm;缸孔外侧为凸轮轴腔,最小壁厚25mm;底脚板宽度:290mm,厚度为200mm;铸件轮廓尺寸为5517mm×2496mm×1845mm,壁厚相差悬殊,内外结构复杂,液重约40000kg,毛坯重量约35000kg。机身简图见图1。

2 主要技术要求

2.1 材质

QT400-15A(GB/T1348-2009)或 EN-GJS-400-15U(EN1563-2011)。

图1 机体简图

2.2 一般尺寸公差

ISO8062 CT11级,壁厚公差:CT12级。

2.3 机械性能

抗拉强度Rm≥390MPa,屈服强度Rp0.2≥250MPa,延伸率A≥14%,布氏硬度130~185HBW。

2.4 基体组织结构

铁素体≥90%,石墨形态:Ⅴ+Ⅵ≥90%,尺寸:4~6 级。

2.5 化学成分(%)

P≤0.1;S≤0.02;Ti≤0.02。

2.6 无损检测

在以下区域进行超声波检查:

(1)缸盖螺栓孔区域;

(2)主轴承螺栓孔区域;

(3)缸盖螺栓孔连接区域和主轴承螺栓连接区域;

(4)底脚板。

2.7 射线检查

在第2.6中规定的一些特殊区域致密度问题得到很好控制之前,射线检查是必须的。在铸造商已连续成功生产2台关键部位无缺陷的机架;具有丰富的大型柴油机机架生产经验的条件下,射线检查频次可以减少(每年应保证一次)。

3 机身存在的铸造缺陷

该型柴油机机身已投产数件,铸件毛坯面表面质量一般,机加工后缸孔下沿、凸轮轴窗口下沿及曲轴观察窗口下沿等部位出现不同程度的夹杂缺陷,两端面圆孔周边出现点状缩松,底脚板背面易出现冷隔缺陷。机身生产过程中出现多种铸造缺陷,影响铸件质量,严重制约机身生产进度。

4 铸造工艺优化设计

对该型柴油机机身铸造生产过程及铸造工艺,进行了系统的分析,剖析机身出现的多种铸造缺陷,确定导致机身铸造缺陷原因为机身浇注过程铁水充型不平稳,产生紊流形成氧化夹杂和局部冷隔缺陷,机身局部冷铁设置不到位造成缩松缺陷。该型机身铸造工艺主要从浇注系统和冷铁布局两方面进行设计优化。

4.1 浇注系统设计

图2 原工艺浇注系统

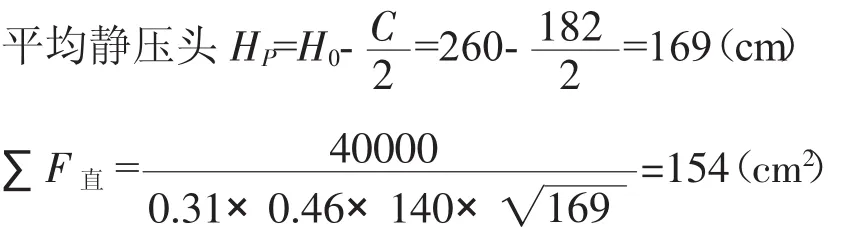

原有铸造工艺内浇口从凸轮轴两侧及底脚板两侧面引入铁水为半封闭阶梯式浇注系统,如图2所示,半封闭阶梯式浇注系统浇注过程中铁水充型不稳定,产生紊流。根据有关资料及实际生产经验,采用开放式浇注系统,直浇道为阻流截面[1],横浇道截面积最大,这种设计满足了大容量输送铁水的同时,即可保证铁水充型平稳,又能保证熔渣在横浇道内充分上浮,避免进入型腔。其各单元截面积比例按

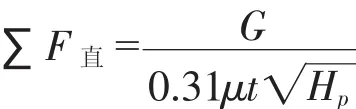

(1)直浇道截面积按公式:

式中G——液重,取40000 kg;

μ——流速系数,取0.46;

t——浇注时间;

Hp——平均静压头。

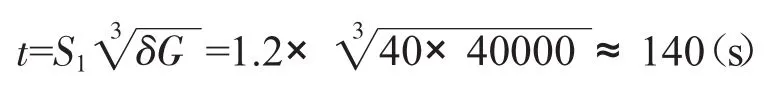

浇注时间:

式中S1——系数,取1.2;

δ——铸件主要部分壁厚,取40mm。

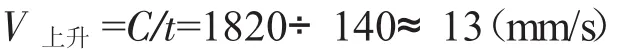

金属液面上升速度复核:

式中C——铸件高度;

t——浇注时间。

符合铁水最小上升速度的要求,V上升为10~20mm/s。

直浇道数量为4个,则单个截面积:F直=

实际选用4个ø70直浇道,单个截面积为38.47cm2,由于直浇道高度较高,中间段设计有“S”型缓冲结构,防止因铁水落差太大而导致在直浇道底部产生冲砂或飞溅现象。

(2)内浇道截面积

根据浇注系统各部分比例关系得:

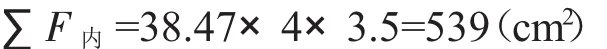

实际采用44个ø40的内浇口,单个ø40内浇口的截面积是12.56cm2。∑F内=44×12.56=553(cm2)。

内浇口出口平均流速校核:

根据实践经验,铁水内浇口出口流速应控制在≤100cm/s。

为了进一步增加浇注系统撇渣能力,内浇口在横浇道高度方向的中间位置搭接,优点是既可防止浇注开始时的流头脏铁水进入型腔,又能防止后续铁水中的熔渣进入型腔,如图3所示。

图3 搭接式浇道示意图

(3)横浇道截面积

根据浇注系统各部分比例关系得:∑F横=154×2.5=385(cm2)。

4.2 冷铁设计

机身两端面弧形边沿和圆孔部位加工后存在缩松(位置见图6),为消除两端面缩松,在这些部位设计外冷铁,材料为铸铁,冷铁厚度按照热节厚度的0.5~0.8倍设计,冷铁摆放位置示意图见图7。

5 生产验证

机身工艺优化改进后相继投产数十台,经过加工探伤验证机身各项性能指标均符合技术文件。机身外观质量良好,精加工后机身缸孔边沿、凸轮轴窗口、曲轴观察窗口及机身两端面均未出现缺陷,经加工后探伤和射线验证机身质量良好,不存在缺陷,如图8所示。该型机身基于我司承担的“华龙一号”项目的研制,为此项目提供高质量机身,确保了该项目的顺利实施。

6 结论

(1)机身按此工艺优化设计后,浇注过程平稳无紊流,冷铁布局合理,有效消除机身缺陷,机身各项性能均符合技术条件。

图4 改进后浇注系统

图5 优化设计后浇注系统各组元示意图

图6 缩松部位

图7 增加冷铁位置

图8 机身加工后表面质量

(2)该型机身设计此开放式底注浇注系统,能充分运用浇注系统的避杂能力,利用球墨铸铁凝固原理和自补缩能力,能够有效提高柴油机机体内部质量,工艺优化后生产的机身中未发现铸造缺陷,大大提高了铸件表面质量和成品率。

(3)该型柴油机机身的铸造工艺优化设计为后续类似结构铸件的工艺设计提供有力依据。