超长下横梁一次浇筑施工技术

2019-10-08王衡王哲

王衡 王哲

摘 要:如皋长源通用码头工程设计吨位5万吨级,结构兼顾10万吨级,下横梁长度36m、宽度2m、高度1.5m,梁体尺寸较大,长度在长江内河码头中属于较为罕见的,且工程施工期处于汛期,工期紧迫、水位涨落对承重结构和模板的施工不利,下横梁采用一次浇筑成形时对承重结构和模板的要求很高,项目部通过对承重结构及模板的科学设计、采用分层分段跳仓浇筑,实现了超长下横梁的整体一次浇筑,同时克服了一次浇筑时间长易产生冷缝的通病,缩短了工期,提高了工程经济效益。

关键词:超长下横梁;一次浇筑;承重结构

中图分类号:U655 文献标识码:A 文章编号:1006—7973(2019)03-0078-03

1 施工难点

如皋长源通用码头工程为南通如皋港区的重点项目,也是该港区一座新建的大型通用码头,工程造价1.16亿元、工期225天,该码头设计结构兼顾10万吨级船舶,码头长450m、宽36m且为单平台高桩梁板式结构,因此下横梁长度也达到了36m,属于超长下横梁。

超长下横梁多見于长江下游、沿海地区的高桩码头,梁体体积较大,施工区域一般为远离陆地的深水区域或开阔江面,施工易受风浪、水位、夏季高温因素干扰,横梁承重结构施工难度大,超长下横梁浇筑时间长,如混凝土供应不及时,浇筑分层划分不当易产生冷缝等质量通病。为克服通病,传统的做法可以将梁体分2段浇筑施工,可以减少一次浇筑的方量和时间,但功效极低不适用于汛期施工。本工程工期紧且下横梁施工期处于夏季汛期,因此下横梁施工必须采用一次浇筑的工艺才能保证工程工期。

2 承重设计

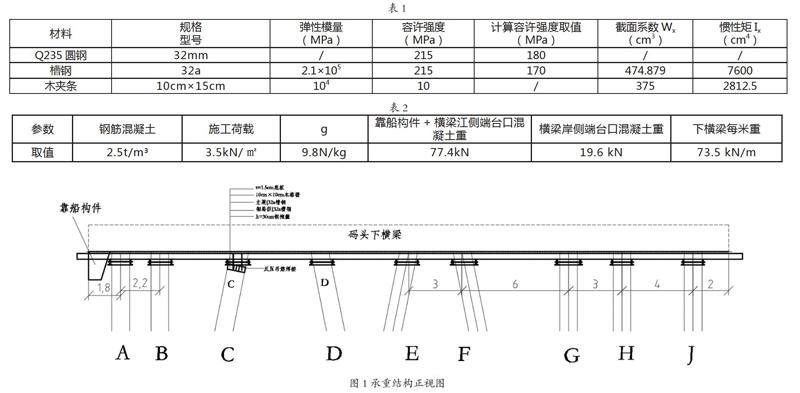

码头桩基为PHC1000B型桩,每排架9根,使用[32a槽钢作为承重结构主梁,A桩横向槽钢为双拼[32a外加单根[32a。根据《水运工程钢结构设计规范》承重结构选用主要材料的参数取值如表1。

为了简化计算,根据最不利原则,现浇横梁承重槽钢计算按照简支计算。下横梁施工处长江汛期,水位非常不利,因此利用圆钢进行反吊施工承重结构,每个支座使用4根Φ32mm Q235圆钢反吊,考虑到钢筋弯曲焊接后直径及损伤衰减,验算直径取28mm,容许强度取180N/mm2,因此4根吊筋可提供的最大安全承载力为π142×180×4=443kN,承重结构设计如图1。

码头下横梁施工各项荷载如表2。

2.1支座验算

(1)靠件安装工况,忽略B支座承载力,根据弯矩平衡方程可得:

图2靠件安装计算模型

(2.2+4.5)Ra=P1×(1.3+2.2+4.5)

Ra=92.4kN Rc=-15.0kN C桩设置反压钢抱箍

(2)混凝土浇筑工况下同理根据弯矩平衡和力的平衡可得:

R a=92.4+19.6+80.5×(1.8+1.1)=345.5kN <443kN

R b=80.5×(1.1+4.5/2)=269.7kN <443kN

R c=80.5×(4.5/2+4.5/2)=362.3kN<443kN

5Rd+1.52/2×80.5=(2.5+5)2/2×80.5

Rd=434.7kN<443kN

Re=9×80.5-434.7=289.8kN<443kN

Rf= RG=(6+3)/2×80.5=362.3kN<443kN

Rh=(3+4)/2×80.5=281.8kN<443kN

RJ=(2+4/2)×80.5+19.6=341.6kN<443kN

综上,每根桩设置4根Φ32mm Q235圆钢反吊可满足承载力要求。

2.2横向槽钢验算

[32a横向槽钢设置在A桩前沿和后沿,采用前2后1的形式配置,工况取浇筑完成后。

(1)抗弯验算

A支座主槽钢间距取2m,两支座间距1m。

R a=345.5kN

M=Ra/2×0.5=86.4kNm

M /[σ]= 86.4kNm/170MPa=508.1cm3<474.879 cm3×2=949.758 cm3

B支座主槽钢间距取1.2m

R b=269.7kN

M=Ra/2×1.2/2=80.9kNm

M /[σ]= 77.28kNm/170MPa=454.6cm3<474.879 cm3

满足要求

(2)抗剪验算

槽钢容许切应力[τ]取125MPa

A支座横向槽钢剪力FQ=160.15kN;B支座的为128.8kN

单根[32a半截面面积距S≈95.4cm3、t=8mm

FQ=172.8kN时

τ=FQS/It=27.1MPa<[τ]= 125MPa 满足要求

2.3主梁验算

(1)A~B跨

Ma=1.3(P1+F)+Q×1.82/2=256.5kNm

Ma /[σ]= 256.5kNm/170MPa=1508.9 cm3<474.879 cm3×4=1899.5 cm3

fa=Ql4/8EI+(P1+F)a2(3l-a)/6EI=80.5×1.84/8EI+97×1.32×(3×1.8-1.3)/6EI

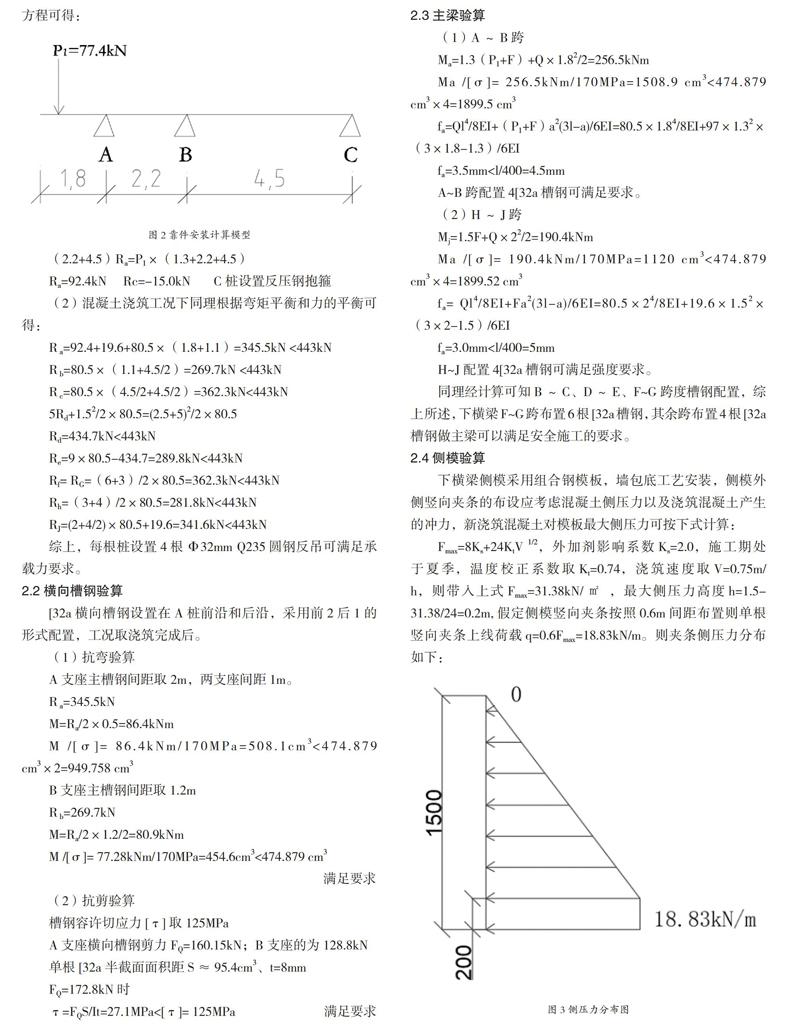

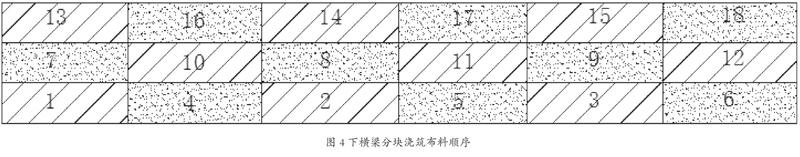

fa=3.5mm A~B跨配置4[32a槽钢可满足要求。 (2)H~J跨 Mj=1.5F+Q×22/2=190.4kNm Ma /[σ]= 190.4kNm/170MPa=1120 cm3<474.879 cm3×4=1899.52 cm3 fa= Ql4/8EI+Fa2(3l-a)/6EI=80.5×24/8EI+19.6×1.52×(3×2-1.5)/6EI fa=3.0mm H~J配置4[32a槽钢可满足强度要求。 同理经计算可知B~C、D~E、F~G跨度槽钢配置,综上所述,下横梁F~G跨布置6根[32a槽钢,其余跨布置4根[32a槽钢做主梁可以满足安全施工的要求。 2.4侧模验算 下横梁侧模采用组合钢模板,墙包底工艺安装,侧模外侧竖向夹条的布设应考虑混凝土侧压力以及浇筑混凝土产生的冲力,新浇筑混凝土对模板最大侧压力可按下式计算: Fmax=8Ks+24KtV 1/2,外加剂影响系数Ks=2.0,施工期处于夏季,温度校正系数取Kt=0.74,浇筑速度取V=0.75m/h,则带入上式Fmax=31.38kN/㎡ ,最大侧压力高度h=1.5-31.38/24=0.2m,假定侧模竖向夹条按照0.6m间距布置则单根竖向夹条上线荷载q=0.6Fmax=18.83kN/m。则夹条侧压力分布如下: 图3 侧压力分布图 采用10cm×15cm木方作竖夹条,梁体上下穿设16mm对拉螺杆收紧夹条,螺杆间距l=1.5m。按照简支梁等效计算可得最大弯矩M=2.33kNm ,则 M /[σ]= 2.33kNm/10MPa=233cm3<375 cm3 所以10cm×15cm木方作竖夹条按照0.6m间距布置可以满足混凝土浇筑的施工要求。 3 混凝土施工 3.1澆筑顺序设计 混凝土浇筑工艺的选择必须将缩短时间将作为第一考虑要素,为此要科学地分层分块并确定浇筑的先后顺序。本工程下横梁混凝土的浇筑布料垂直方向分3层每层50cm,纵向分6段每段6m一共18个浇筑块,浇筑时采用分层跳仓法布料,浇筑布料顺序如图4编号所示顺序。 浇筑整榀下横梁的时间为2h,因此每块的平均时间为1/9h,按照图4所示顺序浇筑可以确保同层浇筑块最大浇筑时间间隔不大于2/9h,上下层最大浇筑时间间隔不大于5/9h,而如果采用传统的分层通长浇筑时,上下分层最大浇筑时间间隔为2/3h,因此通过纵向分段进行跳仓间隔浇筑可以有效缩短分层的时间间隔。特别是在夏季热期施工时,混凝土水化反应较快,初凝时间约2h,因此合理划分浇筑块,制定浇筑顺序可以有效地预防混凝土冷缝的发生。 3.2施工控制要点 超长下横梁施工除易产生冷缝通病外,还易发生台口裂纹,平整度较差等质量通病,因此施工中应注意控制以下几个方面。 (1)控制好台口的顶部钢筋保护层厚度。钢筋可以有效限制混凝土7~28d的表面裂缝发展,台口顶部钢筋保护层偏大会导致上部素混凝土层厚度增加,因此施工时应对台口顶部钢筋做好标高测控。 (2)控制掺和料用量。在夏季施工使用粉煤灰、矿渣等掺合料虽然可以有效降低水化热提高混凝土的耐久性和工作性,但如果掺量过高会影响结构强度的早期成长,胶凝材料整体细度过细会造成混凝土顶部,特别是台口位置的强度偏低,对码头整体的耐久性会造成不利影响。 (3)注重下横梁台口混凝土的二次收面和标高控制,通过二次收面可以减少台口裂缝的发生概率。台口标高可以在浇筑混凝土时利用钢管设置标高控制条控制,或在侧面内增加标高标记数量。 (4)混凝养护是保证质量,减少裂缝发生的重要措施。夏季施工时侧面拆除后应用无纺土工布将梁体包裹洒水保湿养护,洒水次数应保证梁体表面湿润,养护时间不少于14d。 4 效益 (1)本工程的下横梁采用一次整体浇筑,提高了施工效率缩短了工期,确保了受长江水位影响的下横梁在6月中旬完成,比计划工期提前了10天,搅拌船台班费用降低了20万元,同时为工程按期完成打下了基础。 (2)减少了模板等周转材料的投入,相比分段浇筑施工,一次整体浇筑可以提高下横梁承重结构的周转材料的周转速度,从而减少槽钢、模板的投入数量。本工程下横梁采用一次浇筑工艺,周转材的租赁费用共节约13650元。 (3)一次浇筑成形的下横梁相比分段浇筑的下横梁其耐久性和整体性好,不会有接缝处错牙、混凝土不宜密实等通病,整体外观质量更易控制,具有良好的质量效益。 5 结语 本工程的36m超长下横梁施工采用一次整体浇筑技术,科学设计承重结构,解决汛期高水位施工的难题,使得工程得以在合同工期内完成。在超长下横梁施工过程中项目部注重细节着手,加强对钢筋保护层、胶凝材料、配合比、二次收面和养护的控制,克服了超长下横梁一次浇筑易发的质量通病,在成本、进度、质量方面均有较好的收效。本工程在施工超长下横梁中积累的技术经验为同类工程有着良好的借鉴意义,可以指导同类工程超长下横梁的施工。 参考文献: [1] 费学均,浦循,韩振飞,纪前进. 码头超长横梁施工工艺改进[J]. 建筑施工,2006,(04):318-319. [2] 姚斌,缪恒. 高桩梁板码头现浇大体积横梁底模支撑结构设计计算[J]. 中国水运(下半月), 2013, (10):277-278. [3] 卢福海. 码头大横梁施工[J]. 中国港湾建设,2002,(03):44-47.