二元复合体系乳化性能及其对普通稠油的驱替效果

2019-10-08王业飞张朝良曹绪龙

王业飞 ,仲 东 ,徐 睿 ,张朝良 ,于 群 ,曹绪龙

(1.非常规油气开发教育部重点实验室中国石油大学(华东),山东青岛266580;2.山东省油田化学重点实验室,山东青岛266580;3.中国石油大学(华东)石油工程学院,山东青岛266580;4.中国石油新疆油田分公司采油二厂,新疆克拉玛依834000;5.中国石油新疆油田分公司勘探开发研究院,新疆克拉玛依834000;6.中国石化胜利油田分公司,山东东营257001)

热力法采油是当前稠油油藏开发应用最广的方法,但存在热效率低、成本高、耗能大、热损失严重的问题[1]。因此,水驱和化学驱等冷采方法逐渐受到重视。注水开发稠油油藏,由于水油流度比不合理,易导致波及系数低,原油采收率通常为5%~10%[2]。

复合驱是一种高效的化学驱油方法,可通过控制流度和降低油水界面张力,扩大波及体积,提高驱油效率[3-4]。含碱二元或三元复合体系开采稠油可获得较高采收率[5-6],但该类体系中由于碱的加入,易造成严重结垢等问题,因此无碱复合体系受到重视。关于稠油复合驱体系性能,通常延续稀油复合驱研究思路,注重体系黏度和超低界面张力[7]。但近年来,中外针对稠油复合驱的研究发现,除超低界面张力外,体系乳化性能愈发受到重视,成为化学驱提高稠油采收率的研究热点[8]。BRYAN等研究发现,复合驱过程中形成的乳液,能够通过贾敏效应扩大波及体积,提高采收率[9]。葛际江等指出,对于水驱稠油而言,受注入水指进影响形成大量残余油,提高水驱后稠油油藏的采收率,应强化驱油剂的乳化能力[10]。为此,针对乳化性能良好,但油水界面张力未达到超低数量级(10-1mN/m数量级)的1#二元复合体系,开展界面张力、乳化难易程度、乳液稳定性、乳化降黏能力和驱油效果评价,以确定该体系驱替稠油效果。与超低界面张力型二元复合体系进行对比,以期为稠油复合驱油体系性能的选择提供借鉴。

1 实验器材与方法

1.1 实验器材

实验仪器主要包括:TX500c型界面张力仪、IKA KS4000型恒温摇床、Olympus BX51型显微镜和岩心驱替装置等。

实验材料主要包括:1#,2#和3#共3种不同性能的二元复合体系。其中,配制1#,2#二元复合体系的表面活性剂为2种阴非离子型表面活性剂,配制3#二元复合体系的表面活性剂为聚醚磺酸盐型表面活性剂,质量浓度为3 000 mg/L;聚合物为部分水解聚丙烯酰胺,相对分子质量为20×106,质量浓度为1 800 mg/L。实验用模拟水矿化度为9 754 mg/L,其中Ca2+和Mg2+的质量浓度分别为193和68 mg/L。普通稠油为胜利油田某区块地面脱气原油,黏度为657 mPa·s(70 ℃),密度为0.973 g/cm3。渗流及驱油实验用岩心与填砂模型,长度分别为10和30 cm,直径为2.5 cm,水测渗透率为1.3×103~1.4×103mD。

1.2 实验方法

乳化难易程度评价 将7 mL二元复合体系与7 mL稠油加入试管中,在恒温摇床上固定,加热至70℃后,在不同速率(200~400 r/min)条件下振荡2 min;根据二元复合体系与稠油发生明显乳化时所达到的最低振荡速率来评价其乳化难易程度,最低振荡速率越小,体系越容易乳化。

乳液稳定性测试 采用瓶试法进行乳液稳定性测试,具体步骤为:①分别将体积为5 mL的稠油和5 mL的二元复合体系加入试管中,将其静置于70℃恒温箱中30 min。②将每支试管均匀震荡200次。③立即将其垂直放在试管架上并再次置于70℃恒温箱中。④每隔一段时间记录试管中分离出的水相体积,并计算其析水率。此外,对不同时刻二元复合体系与稠油形成乳液的微观形态进行显微观察。

乳化降黏能力评价 岩心抽真空饱和水,在70℃下,将稠油、二元复合体系分别按油水比为2∶8(油相、水相注入速度分别为0.1和0.4 mL/min)和5∶5(油相、水相注入速度均为0.25 mL/min)同时注入岩心中,记录岩心入口端压力,取压力稳定段平均值,根据达西公式计算油水混合物在岩心中流动时的等效黏度,评价不同性能二元复合体系对稠油的降黏能力。除3种二元复合体系外,还开展了同质量浓度聚合物溶液(4#)与稠油的同注实验及单一稠油流动实验,用以对比。其中,单一稠油在岩心中注入速度为0.5 mL/min时,岩心入口端稳定注入压力为0.85 MPa,等效黏度为651 mPa·s。

2 结果与分析

2.1 界面张力评价

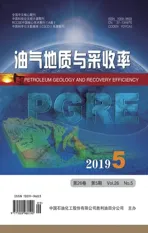

使用界面张力仪,测试3种不同性能二元复合体系与稠油的动态界面张力(图1)。随时间的延长,1#二元复合体系与稠油的界面张力较高,维持在10-1mN/m数量级,40 min稳定界面张力为0.45 mN/m。2#和3#二元复合体系与稠油的界面张力从初始的10-1mN/m数量级逐渐降低到10-3mN/m数量级,40 min稳定界面张力分别为1.2×10-3和1.0×10-3mN/m,达到超低。

图1 3种二元复合体系与稠油的动态界面张力Fig.1 Dynamic interfacial tensions between three composite systems and heavy oil

2.2 乳化性能评价

2.2.1 乳化难易程度

二元复合体系在流动过程中对接触稠油的剪切作用是其乳化稠油的主要动力之一[11],以此为基础,采用恒温振荡法测试二元复合体系的乳化难易程度。由于油、水黏度以及其与瓶壁黏附性的差异,能够在油水界面处形成相对流动,产生不同强度的剪切作用以乳化稠油;此外,振荡能够在油水界面产生扰动,有利于稠油的乳化。

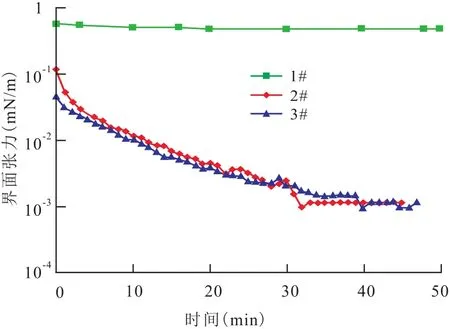

不同振荡速率下3种不同性能二元复合体系乳化稠油的效果(图2)不同。振荡速率为200 r/min时,仅2#二元复合体系试瓶中有轻微乳化现象,3个试瓶中油水界面清晰,油相几乎没有分散进入水相。振荡速率为250 r/min时,2#和3#二元复合体系试瓶中稠油明显向水相分散,形成O/W型乳液,水相由清澈、透明变为深色、不透明,说明2#和3#二元复合体系乳化稠油所需的最低振荡速率为250 r/min,而1#二元复合体系未发生乳化。振荡速率达到400 r/min时,1#二元复合体系才观察到乳化现象。超低界面张力的2#和3#二元复合体系乳化稠油所需的乳化强度均低于1#二元复合体系,说明超低界面张力是乳化发生的有利条件。从能量的角度,稠油在水中的乳化是一个油水界面扩展的过程,伴随着体系界面能的升高。而油水界面张力是单位油水界面上能量高低的度量,界面张力越小,单位面积上界面能越低。在相同能量输入下,界面张力越低,油水界面越容易扩展,表现为稠油越容易在水相中乳化。

2.2.2 乳液稳定性

图2 不同振荡速率下3种二元复合体系乳化稠油效果对比Fig.2 Emulsified heavy oil efficiency in three composite systems at different oscillation rates

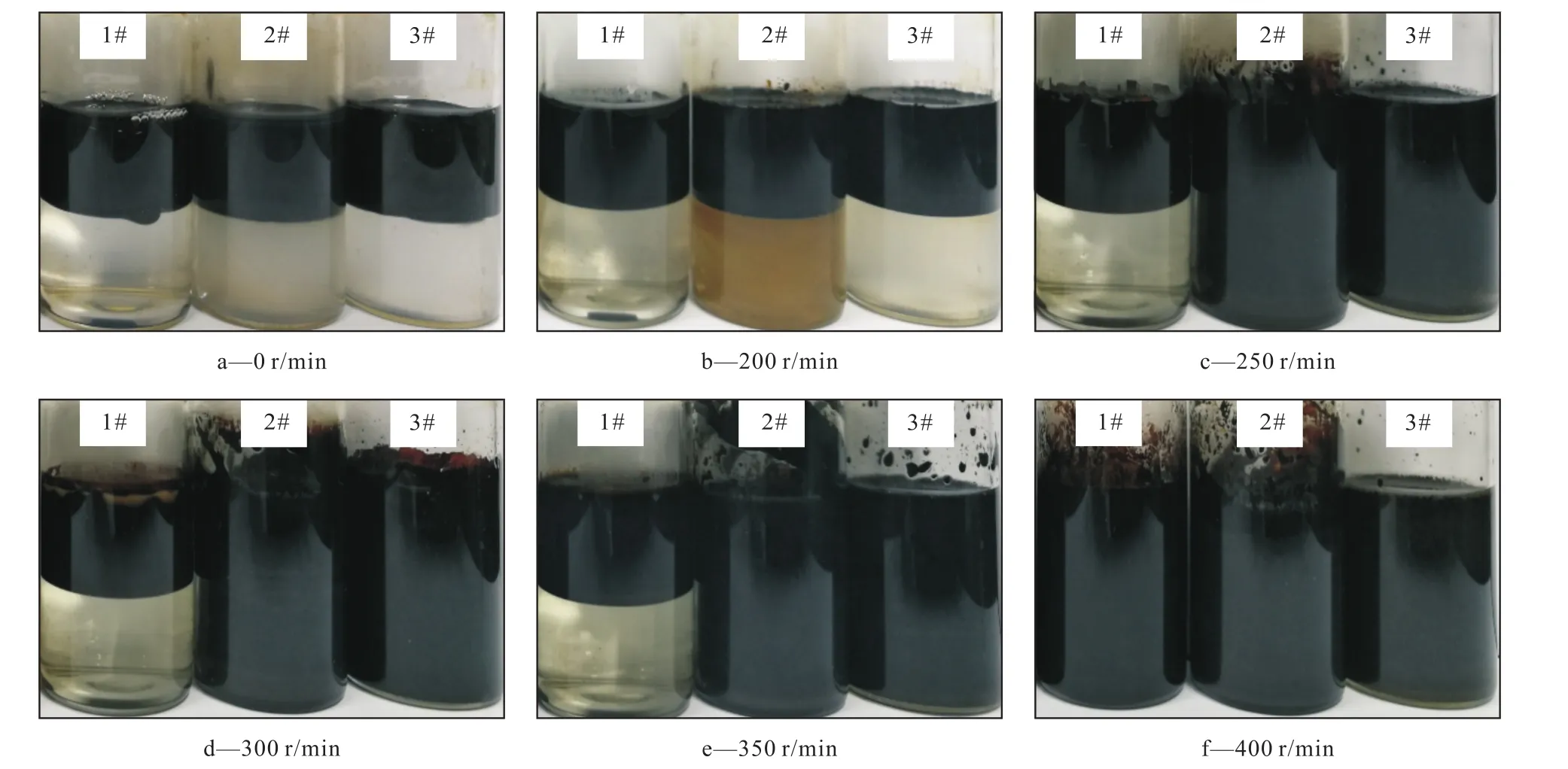

析水率是评价二元复合体系形成乳液稳定性的主要指标之一。一定时间内,析水率越小,乳液越稳定;相反,乳液稳定性越差[12]。

图3 不同体系形成乳液的析水率随时间的变化Fig.3 Variation of water separating rate with time of emulsions formed by various systems

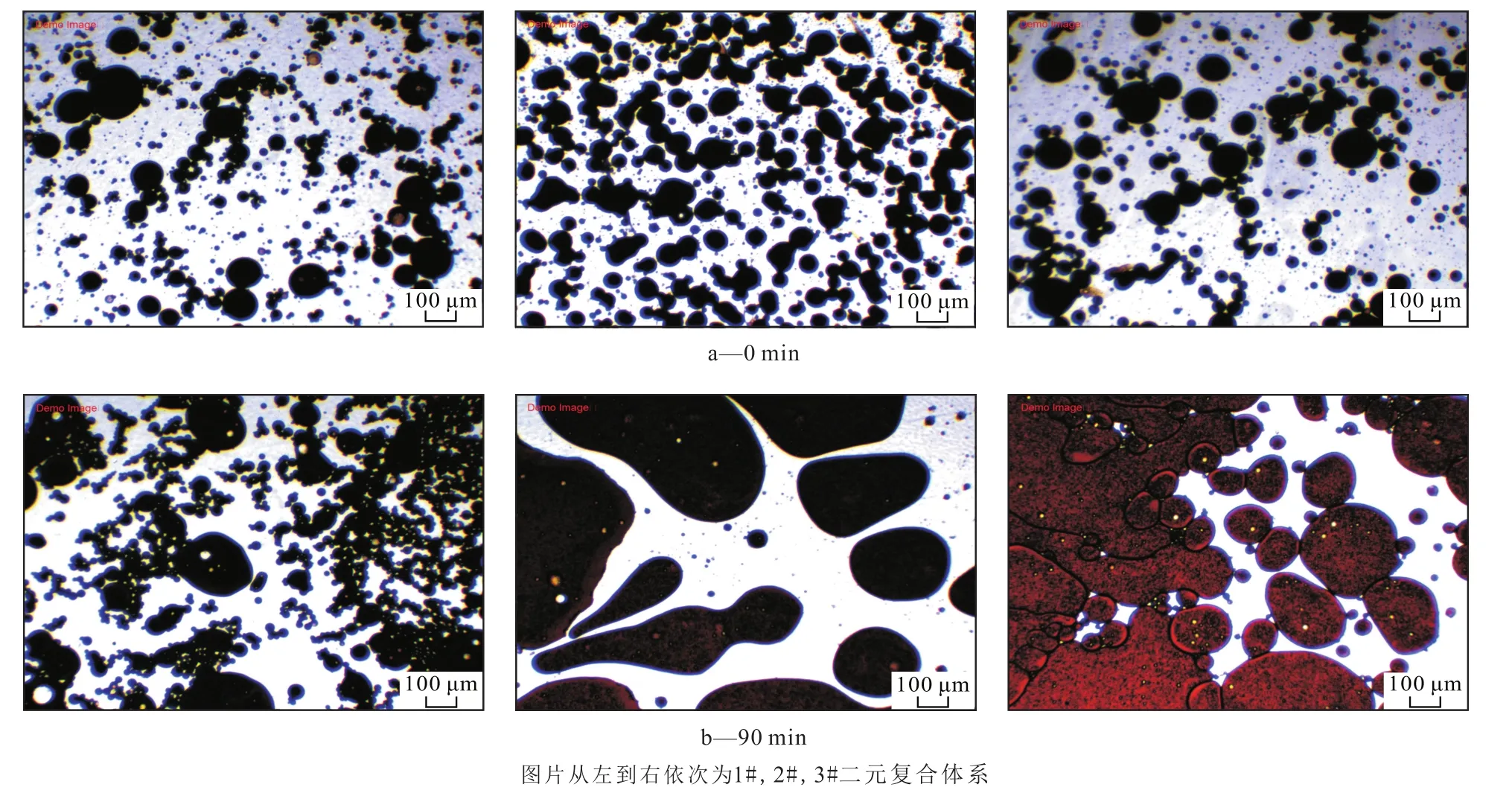

随着时间的延长,各二元复合体系形成乳液的析水率不断增加(图3)。其中,1#二元复合体系形成乳液的析水率增加较缓慢,560 min时,仍然保持低于50%;2#二元复合体系与稠油形成的乳液析水率迅速增加,210 min时即达到88%,560 min时达到96%;3#二元复合体系与稠油形成乳液的析水率在起始阶段较2#二元复合体系增加缓慢,210 min时析水率为45%,560 min时析水率达到93%;4#聚合物溶液与稠油未能形成乳液,静置后油水迅速分层,10 min时析水率即达到98%。利用显微镜观察静置0与90 min时试管中1#,2#和3#二元复合体系乳化油滴的形态(图4)。1#二元复合体系静置90 min后,仅有少部分油滴发生聚并,乳液稳定性好;2#及3#二元复合体系0 min时乳液粒径较均匀,静置90 min后乳液发生显著聚并,2#二元复合体系中几乎无小油滴存在,但3#二元复合体系乳化形成的油滴间仍能保持较稳定的油水界面,证明3#二元复合体系乳液稳定性略强于2#二元复合体系。由此可见,1#二元复合体系界面张力高,乳化较难发生(图2),但其形成的乳液最稳定;界面张力达到超低数量级的2#和3#二元复合体系,形成乳液的稳定性较差。这说明超低界面张力与乳液稳定性呈非正相关性,甚至不利于乳液稳定[13-14]。这是因为:①油水界面张力越低,油水界面越易扩展,导致界面上吸附层内表面活性剂分子的密度瞬时降低,减小了乳液间表面活性剂吸附层间的静电斥力,使乳液容易聚并。②油水界面扩展导致界面膜强度变小,不利于乳液稳定。③超低界面张力使油滴容易发生变形,增加了油滴的碰撞几率。

图4 3种二元复合体系乳化稠油在0和90 min时微观图像Fig.4 Microscopic image of emulsified heavy oil in various composite systems at 0 and 90 minutes

2.2.3 乳化降黏能力

通过O/W型乳液的形成,降低稠油黏度、改善其流动性是稠油复合驱的机理之一[15-16]。为确定界面张力、乳化难易程度和乳化稳定性不同的3种二元复合体系在多孔介质中的乳化降黏能力,开展岩心中油水比分别为2∶8和5∶5的油水同注实验。

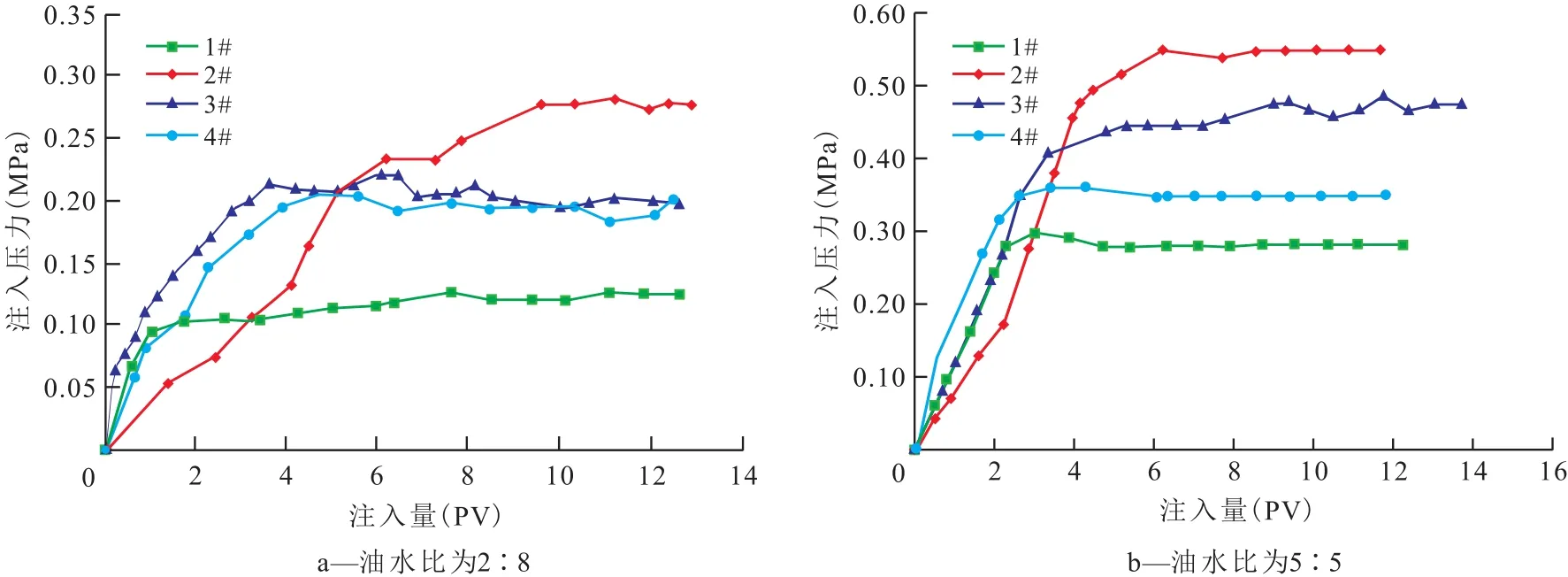

图5 不同体系注入量与注入压力的关系Fig.5 Relationship between injection rate and injection pressure in various systems

随着注入量的增加,注入压力先上升后趋于平稳,油水比由2∶8提高至5∶5后,注入压力明显上升(图5)。在不同油水比条件下,1#二元复合体系与稠油在多孔介质中的注入压力以及等效黏度均低于4#聚合物溶液,2#和3#二元复合体系均高于4#聚合物溶液,其中2#二元复合体系注入压力较1#,3#二元复合体系有明显上升。这说明一方面,尽管在振荡实验中1#二元复合体系最难乳化稠油(图2),但在实际多孔介质的剪切作用下,仍能较好地乳化稠油,1#二元复合体系驱替采出液中观察到大量O/W型乳液;另一方面,由于1#二元复合体系形成乳液稳定性更强,能够显著降低稠油黏度,改善其流动性,而2#和3#二元复合体系未能降低稠油黏度(表1),但乳化稳定性相对较好的3#二元复合体系注入压力略低于2#二元复合体系。综上所述,认为2#和3#体系形成乳液稳定性差,导致乳化油滴快速聚并、消失,是影响其降黏效果的主要原因之一。由于各二元复合体系界面张力、乳化难易程度以及形成乳液稳定性的差异,发现乳液稳定性是二元复合体系在多孔介质中降低稠油黏度的关键,而非超低界面张力或乳化难易程度。

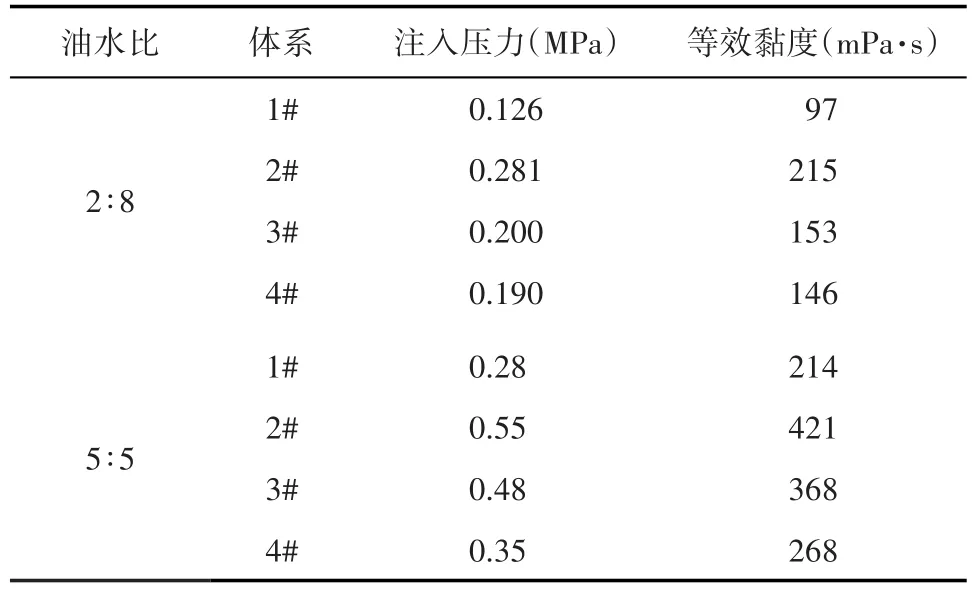

表1 不同体系与稠油流动过程中的等效黏度Table1 Equivalent viscosity of oil-water mixtures in various systems

2.3 驱油效果评价

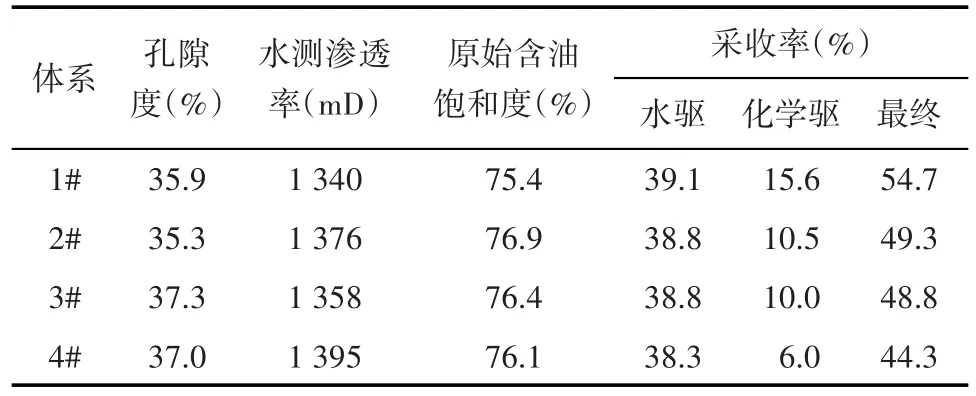

为落实各二元复合体系性能差异对其驱油效果的影响,开展填砂管模型驱油实验,注入速度为0.25 mL/min,其实验条件及结果见表2。此外,注入二元复合体系0.3 PV时,在填砂模型出口端取样,观察稠油在水相中的乳化情况。

表2 填砂管模型驱油实验条件及结果Table2 Experimental conditions and results of oil displacement with sandpack model

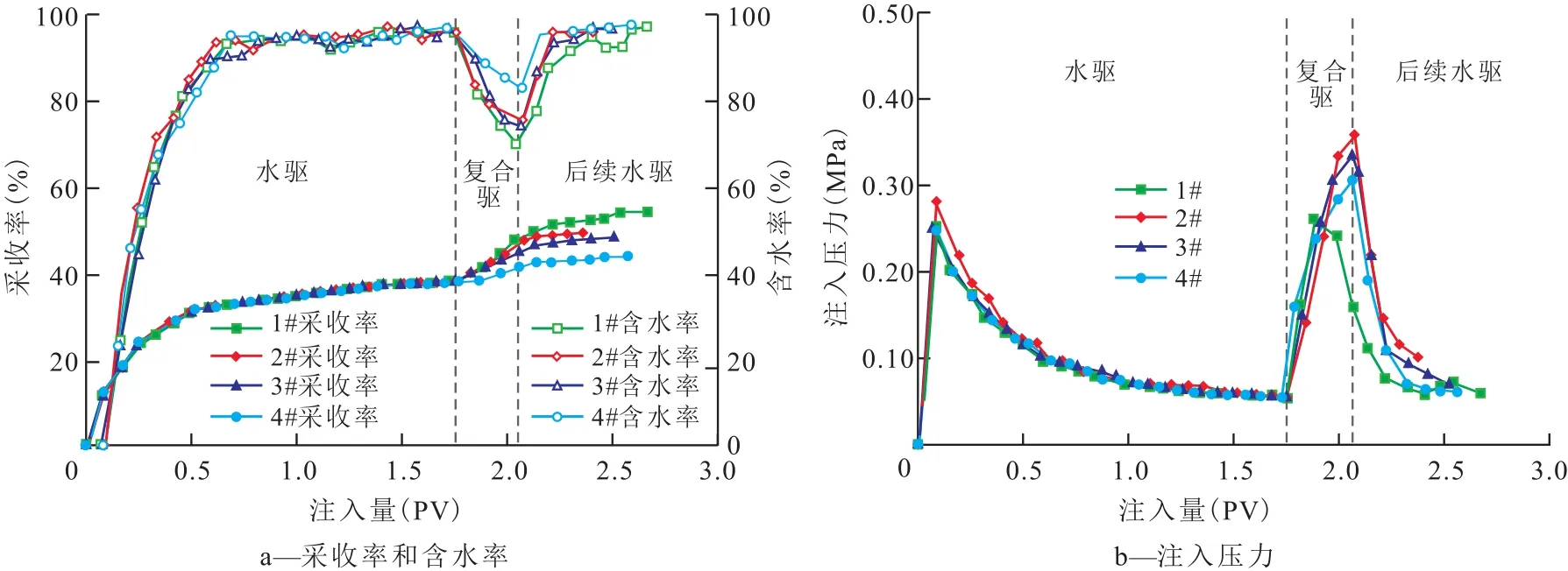

由图6可见,开始水驱后,稠油采收率不断增加,注入压力持续上升。由于油水黏度差异大,水驱0.2 PV后填砂管出口端见水,注入水沿着填砂管渗流阻力较小的大孔道窜流,并逐渐形成水相窜流通道,注入压力迅速降低,出口端含水率增加,采收率增幅变缓。当填砂管中高渗透大孔道大部分被水相占据后,注入压力曲线趋于低位平稳,无法启动剩余稠油,填砂管出口端几乎没有稠油产出,水驱采收率约为39%。

开始转注化学剂段塞时,由于驱替相黏度增加,注入压力显著升高。注入二元复合体系0.15 PV后,1#二元复合体系注入压力开始下降;注入0.3 PV时,1#二元复合体系驱替采出液中观察到大量的O/W型乳液(图7)。这再次证明1#二元复合体系能够通过对稠油的乳化,形成稳定的O/W型乳液,降低注入压力,改善稠油流动性,与油水同注实验认识一致(图6)。而2#,3#二元复合体系和4#聚合物溶液注入过程中,注入压力仍持续上升;注入0.3 PV时,2#二元复合体系和4#聚合物溶液驱替采出液水相中几乎无乳化油滴,3#二元复合体系采出液水相中观察到少量乳化油滴。对比最终采收率结果发现,1#二元复合体系能够提高稠油采收率15.6%,显著高于2#和3#二元复合体系(分别为10.5%和10.0%),4#单一聚合物驱采收率增幅最低,仅为6.0%,说明非超低界面张力、乳液稳定性强的1#二元复合体系,较常规超低界面张力型二元复合体系2#,3#及单一聚合物驱4#,具有更强的驱油能力。

图6 不同体系注入量与采收率、含水率及注入压力的关系Fig.6 Relationship among oil recovery,water cut and injection pressure in various systems

图7 不同体系采出液微观图像Fig.7 Microscopic image of produced liquid in various systems

此外,值得注意的是,乳化稳定性良好的驱油剂对普通稠油和稀油的驱替压力特征存在明显的差异。乳化稳定性好的1#二元复合体系驱替普通稠油时,由于体系对稠油的乳化降黏作用,注入压力先升高后降低,且低于乳化稳定性较差的2#和3#二元复合体系。而前期研究发现[17-19],乳化稳定性良好的驱油剂驱替稀油时,乳化油滴产生的贾敏效应往往导致注入压力持续升高,且压力高于乳化稳定性较差的体系。

3 结论

2#和3#二元复合体系油水界面张力达到超低数量级(10-3mN/m),更容易乳化稠油,但超低界面张力与乳液的稳定性无明显相关性。界面张力相对较高的1#二元复合体系较难乳化稠油,但其形成的乳液稳定性好,在多孔介质中表现出最好的乳化降黏效果;分析1#,2#和3#二元复合体系界面张力及乳化性能的差异,认为乳液稳定性是影响稠油乳化降黏的关键,乳液稳定性越好,降黏效果越显著。对于普通稠油复合驱,不应仅注重超低界面张力,更应注重乳化降低稠油黏度的影响。