超细α- Al2O3粉体的制备

2019-10-08谢佩韦

杨 聪,谢佩韦

超细α- Al2O3粉体的制备

杨 聪,谢佩韦

(武汉船用电力推进装置研究所,武汉 430064)

本文通过在化学沉淀法的过程中加入纳米α-Al2O3晶种来制备超细α-Al2O3粉体,并用X射线衍射(XRD)和场发射扫描电子显微镜(SEM)对制得的样品进行分析。结果表明,纳米α-Al2O3晶种的加入,可以有效降低α-Al2O3晶相的转化温度,减少了α-Al2O3粉体在高温煅烧过程中的熔融团聚现象,最终制得超细α-Al2O3粉体。

α-Al2O3化学沉淀法 纳米α-Al2O3晶种 晶相转变

0 引言

氧化铝材料的机械强度高,耐高温、耐腐蚀性能优异,绝缘性能好[1],在陶瓷、耐火材料、绝缘材料、化学化工、机械等方面都有着很多的应用,因此氧化铝材料也是所有陶瓷材料中产量最大的一种[2]。

氧化铝的相态非常丰富,高达十几种,常见的晶型有α-Al2O3、γ-Al2O3、η-Al2O3、δ-Al2O3、θ-Al2O3、χ-Al2O3、κ-Al2O3[3]。其中只有α-Al2O3是热稳定晶型,在温度升高过程中,其他非热稳定的过渡晶型都会转变为热稳定的α-Al2O3。合成α-Al2O3最常用的是化学沉淀法,即在金属盐溶液中加入适量沉淀剂生成前驱体沉淀,过滤洗涤后对前驱体进行高温处理得到产物α-Al2O3。但这个过程中的α-Al2O3相转变温度很高,一般在1200~1400℃。在1200℃的高温下,固体颗粒之间很容易烧结团聚,因此得到的α-Al2O3粉体一般粒径较大。想要获得超细α-Al2O3粉体,降低α-Al2O3的相变温度是其中的关键技术。

1 实验方法

1.1 α-Al2O3的合成方法

1)配置0.1 mol/L的Al(NO3)3溶液,加入0.5 g PEG(PEG400:PEG1000=1: 1),机械搅拌半个小时使PEG分散剂完全溶于硝酸铝溶液中,再向上述混合溶液中加入质量分数3%(按最终α-Al2O3质量计算)粒径为50 nm的α-Al2O3晶种,继续搅拌使晶种充分分散于溶液中;

2)边搅拌边向上述混合溶液中滴定3 mol/L的氨水溶液,滴定速度为2 mL/min,当体系PH=9时,停止滴定,得到白色悬浊液,继续搅拌12 h后停止,陈化12 h;

3)将白色悬浊液过滤洗涤并在烘箱中干燥,研钵中研磨得到氧化铝前驱体拜耳石α-Al(OH)3。在不同温度下煅烧,得到最终产物。

4)本文中另一组对比实验中未加入α-Al2O3晶种,其他实验步骤相同。

1.2 实验表征

使用Nova NanoSEM 450型场发射扫描电子显微镜分析α-Al2O3样品的形貌和尺寸,因制备得到的样品导电性能差,故预先对样品表面进行了喷Pt处理。

采用Rigaku D/Max-2400型X射线衍射仪测试α-Al2O3样品的X射线衍射图谱,采用连续扫描方式,扫描范围为10~90°。

2 实验结果与讨论

2.1 α-Al2O3晶种对产物晶相转变温度的影响

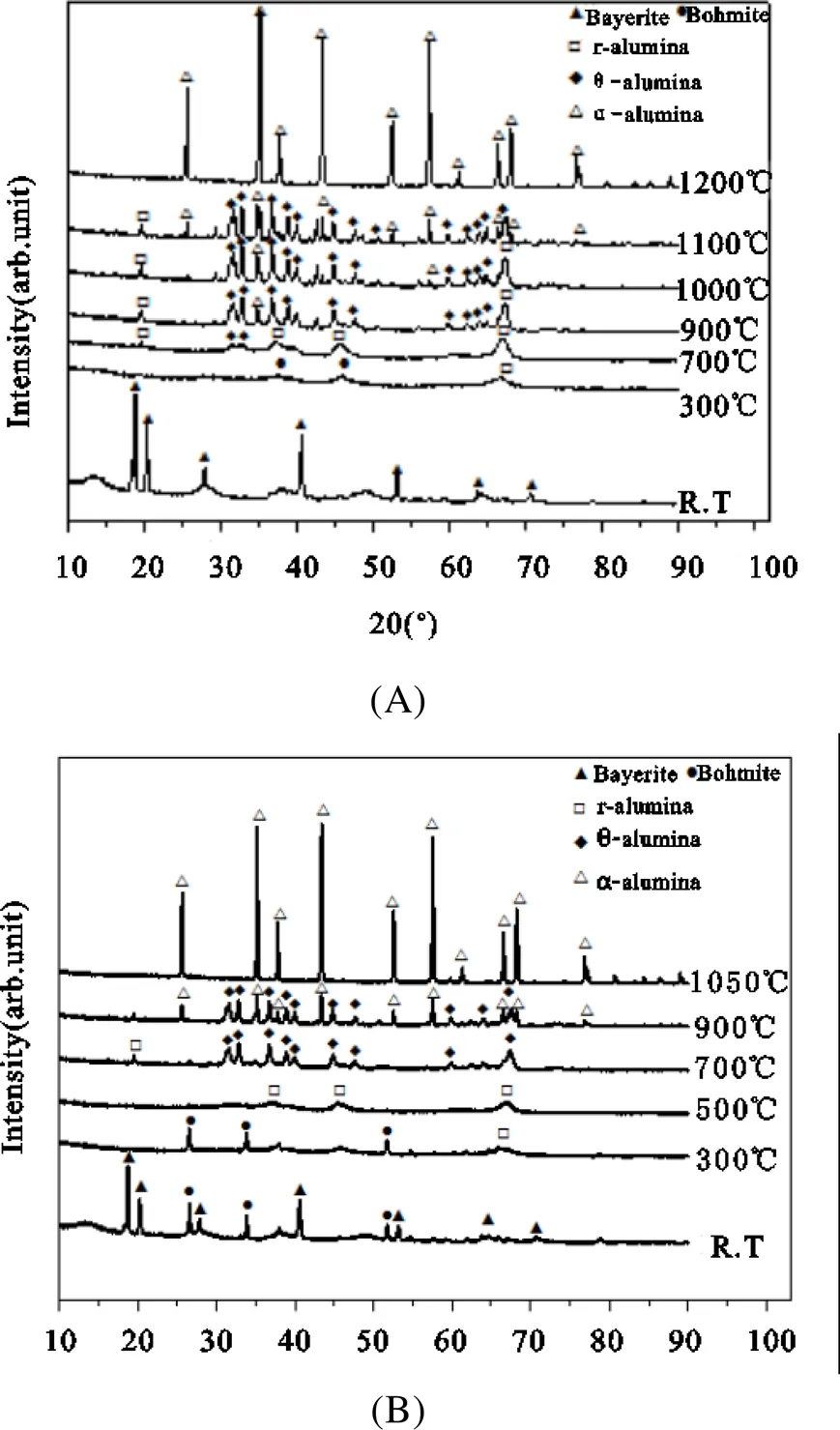

图1 化学沉淀法制备得到的氧化铝前驱体α-Al(OH)3在各温度锻烧得到的锻烧产物的XRD图谱。

图1(A)是未添加氧化铝晶种制得的α-Al(OH)3在图中各个温度下锻烧3小时后得到的锻烧产物的XRD谱。从XRD谱可以看出,拜耳石经300℃锻烧后,α-Al(OH)3的衍射峰完全消失,仅有γ-AlOOH和γ-A12O3的特征衍射峰存在。700℃锻烧后,γ-AlOOH晶相的衍射峰消失,在2θ=37.20°、45.60°及66.90°位置出现了新的衍射峰,对应于γ-A12O3的(311)、(400)及(440)晶面。900℃锻烧后,衍射谱上除了γ-A12O3晶相的衍射峰,还在2θ=31.20°、32.55°、36.62°及44.73°位置出现了几个新的衍射峰,对应于单斜θ-A12O3的(004)、(200)及(111)晶面。同时在34.73°的位置出现了α-A12O3的特征衍射峰。1000℃锻烧,产物的晶型没有很大的改变,θ-A12O3的衍射峰强度有所增强。1100℃锻烧后,衍射谱上的θ-A12O3晶相的衍射峰更为明显,同时还在2θ=25.53°、34.76°、43.30°、52.49°、57.46°、66.47°及68.17°位置出现α-A12O3的特征衍射峰。在经1200℃锻烧后,仅α-A12O3晶相存在。由图(A)可知,α-Al(OH)3在锻烧时经α-Al(OH)3→γ-AlOOH→γ-A12O3→θ-A12O3→α-A12O3晶型转变过程转化为α-A12O3;α-A12O3晶相的转变开始和完成温度分别约为900℃和1200℃。

图2(B)是添加了氧化铝晶种制得的α-Al(OH)3在图中各个温度下锻烧3小时后得到的锻烧产物的XRD谱图。从XRD谱图上可以看出,室温下,未经煅烧就已出现了γ-AlOOH晶相的衍射峰,经300℃锻烧后,α-Al(OH)3的衍射峰完全消失,主要是γ-AlOOH的特征衍射峰存在,2θ=65.90°处出现了γ-A12O3的特征衍射峰。经500 ℃锻烧后,γ-AlOOH晶相的衍射峰完全消失,衍射谱上只存在γ-A12O3的特征衍射峰。经700℃锻烧后,γ-A12O3晶相的衍射峰完全消失,在2θ=31.49°、32.83°、36.75°及76.35°等位置出现θ-A12O3晶相的衍射峰。随锻烧温度进一步升高到900℃,θ-A12O3衍射峰的衍射强度几乎没有变化,而在2θ=25.60°、35.17°、37.78°、43.34°、52.56°、57.50°、66.51°及68.21°位置出现α-A12O3的特征衍射峰。在1050℃锻烧后,仅α-A12O3相存在。α-A12O3相的转变开始和完成温度分别约为900℃和1050℃。

2.2 α-Al2O3对产物形貌粒径的影响

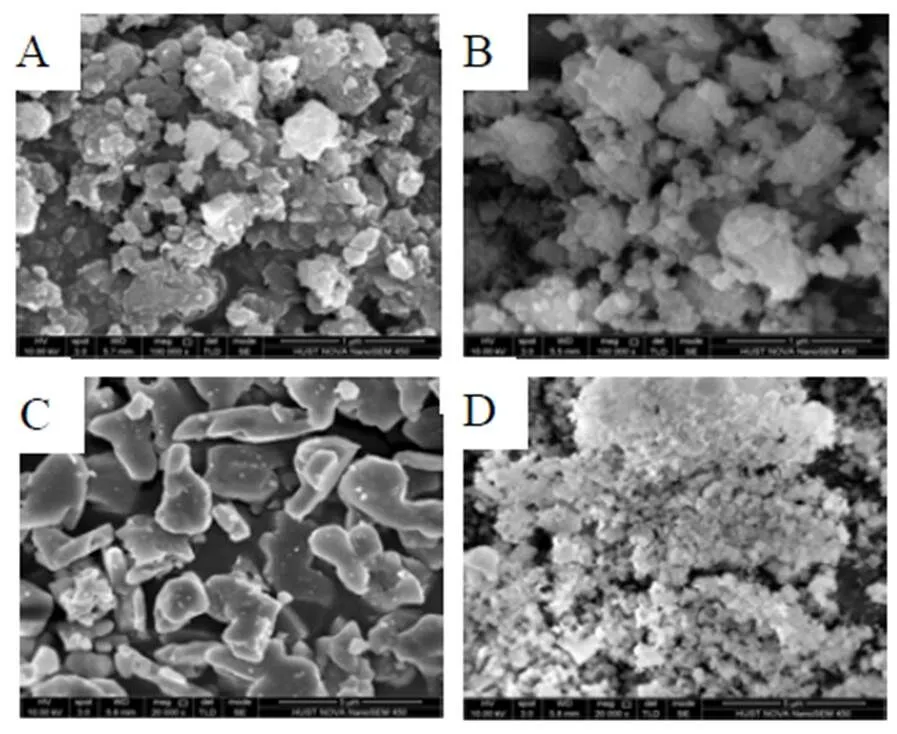

图2是未添加氧化铝晶种与添加氧化铝晶种高温煅烧前后的SEM图像。(A)未添加氧化铝晶种的α-Al(OH)3;(B)添加了氧化铝晶种的α-Al(OH)3;(A)(B)图为通过化学沉淀法在未添加氧化铝晶种与添加氧化铝晶种两种情况下分别制得的α-Al(OH)3纳米颗粒的SEM图像,两种方法制得的颗粒均呈不规则形状,有部分团聚。使用粒径分析软件初步计算得到这两种α-Al(OH)3纳米颗粒的平均粒径均为100 nm左右。将未添加氧化铝晶种制得的α-Al(OH)3纳米颗粒在1200℃煅烧,得到如图(C)的α-A12O3粉体,可以看到,未添加氧化铝晶种的α-Al(OH)3纳米颗粒在经过高温煅烧之后,形成粒径大小为1-4 μm的块状颗粒;而添加氧化铝晶种制得的α-Al(OH)3纳米颗粒在1050℃煅烧,得到如图(D)的α-A12O3粉体颗粒的分散性较好,未见烧结团聚现象,使用粒径分析软件计算得到粒径分布在70-520 nm之间,平均粒径为180 nm。

图2 SEM图像

3 结论

本文通过在化学沉淀法过程中添加纳米α-A12O3晶种来制备超细α-A12O3粉体,分析了纳米α-A12O3晶种的添加对氧化铝前驱体及最终产物α-A12O3粉体的影响。结论如下:

1)纳米α-A12O3晶种的添加对氧化铝前驱体α-Al(OH)3的微观形貌无明显影响;

2)未添加晶种时,α-A12O3晶相的转变开始和完成温度分别为900℃和1200℃,添加α-A12O3晶种后,α-A12O3晶相的转变开始和完成温度分别为900℃和1050℃。纳米α-A12O3晶种的添加有效降低了α-A12O3晶相的转变开始和完成温度。

3)α-A12O3晶相转变温度的降低,减少了烧结过程中固体粉体的高温团聚现象,从而制备得到平均粒径为180 nm的超细α-A12O3粉体。

[1] 朱志斌, 郭志军, 刘英等. 氧化铝陶瓷的发展与应用[J]. 陶瓷, 2003(1): 5-8.

[2] 王丽萍, 郭昭华, 池君洲等. 氧化铝多用途开发研究进展[J]. 无机盐工业, 2015, 47(6): 11.

[3] 吴玉程, 宋振亚, 杨晔等. 氧化铝α相变及其相变控制的研究[J]. 稀有金属, 2004, 28(6): 1043-1048.

Effects of Dosage of Disperser on Synthesis of α-Al(OH)3

Yang Cong, Xie Peiwei

(Wuhan Research of Marine Electric Propulsion, Wuhan 430064, China)

The ultrafine α-AlO powder is prepared by adding nano α-AlO crystals in the process of chemical sedimentation. X-ray diffraction(XRD) and field emission scanning electron microscope(SEM) are used to analyse the samples. The results show that the transformation temperature of α-AlO crystalline phase is obviously decreased by adding nano α-AlO crystals, and the melting agglomeration of α-AlOpowder is reduced during high temperature calcination. Finally the ultrafine α-AlO powder is prepared.

α-AlO; nano α-AlO seed crystal; isolation phase transformation

TQ133

A

1003-4862(2019)09-0028-03

2018-04-19

杨聪(1992-),男,工程师。研究方向:化学电源技术。E-mail: yangcong416526286@qq.com