爆炸载荷下空孔及其缺陷对裂纹扩展影响机理研究

2019-10-08张召冉左进京郭义先

张召冉, 左进京, 郭义先

(1. 北方工业大学 土木工程学院,北京 100141;2. 中国矿业大学

(北京) 力学与建筑工程学院,北京 100083;3. 北京市勘察设计研究院有限公司,北京 100038)

我国每年掘进岩石巷道进尺近千公里,其中钻爆法在岩巷掘进中占据主导地位。目前,我国钻爆法岩巷掘进平均速度为70~80 m/月[1]。岩巷掘进速度的关键在掏槽,因此,掏槽技术对提高岩巷掘进速度,进而缓解采掘矛盾至关重要。

直眼掏槽技术是钻爆法中应用较为广泛的掏槽技术之一,其主要包含有空孔直眼掏槽和无空孔直眼掏槽。其中有空孔直眼掏槽技术在硬岩爆破中应用广泛,其破岩机理为:①空孔为掏槽孔爆破提供了新的自由面,爆破后的压缩波遇到空孔孔壁产生反射拉伸波,拉应力的强度大于岩石的抗拉强度,使岩石产生径向位移,并使岩石破碎,有利于掏槽眼的掏槽效果,减少了岩石的夹制作用;②掏槽孔炸药爆炸后在岩石中产生压缩波,压缩波强度大于其抗压强度,并在爆生气体的作用下使岩石向着空孔方向位移;③空孔的存在为岩石的破碎、扩张抛掷提供了补偿空间。因此,空孔的存在有利于岩巷掘进过程中掏槽腔体的破碎和抛掷,在实际生产中也有一定的优势。

国内外对有空孔在破岩中作用的研究,主要有:杨善元等[2]通过电测手段测量分析了空孔周围的应力和空孔的导向作用。林丛谋等[3]分析了掏槽腔体岩石随着爆破作用向着空孔方向位移的过程。张奇等[4]通过数值分析定量计算了直眼掏槽效果随着空孔直径变化的影响。刘优平等[5]通过实验与理论分析,得出空孔具有应力破岩的作用,并且空孔直径越大效果越明显。Langefors等[6]较早研究了直眼掏槽爆破对于含空孔直眼掏槽爆破,按岩石在爆破作用下所产生的抛掷、破碎与塑性变形三种不同的破坏情况,相应划出不同的空孔直径条件下炮孔间距的范围;姚学锋等[7]采用动态焦散线与高速摄影相结合的方法,研究了空孔周围应力场瞬时分布的变化过程,为研究空孔周围爆炸应力波的作用机理提供了新的方法。岳中文等[8-10]运用爆炸动作用焦散线测试系统,进行了PMMA(Polymethyl Methacrylate)材料的透射式实验,研究表明,空孔对应力波有明显的导向作用,空孔周围最大拉应力的方向存在于炮孔与空孔的连线上。并对不同空孔形状下定向断裂破坏进行研究,得出菱形空孔对裂纹的定向扩展效果最好。以上研究对空孔效应做了大量的研究,推动大直径空孔掏槽技术的发展。

但是实际施工中,直眼掏槽是在岩体中布置中心空孔,在其周围再布置若干掏槽孔,然而岩体并非均质体,存在大量的天然缺陷,孔洞、裂隙、节理发育[11],空孔在钻进后不可避免周围会存在这些缺陷,因此,研究空洞及其缺陷在爆炸载荷作用下的响应规律,爆生裂纹如何扩展和影响爆破效果,对于有空孔直眼掏槽理论有重要现实意义。本文应用动焦散测试系统,研究空孔及其缺陷(预制裂纹)在爆炸载荷作用下的扩展规律,指导工程实践。

1 实验原理

1.1 实验系统简介

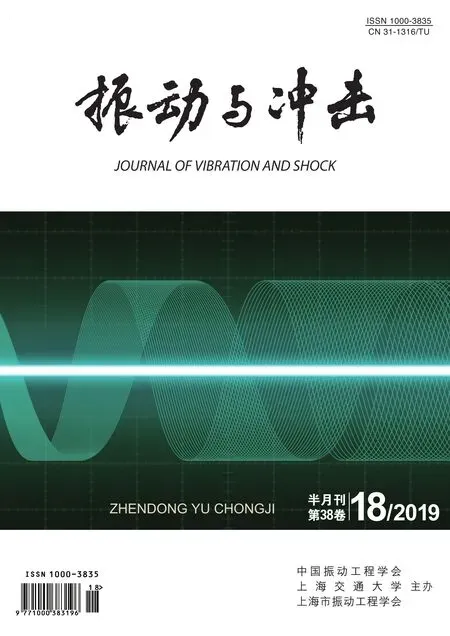

动焦散测试系统,研究爆炸裂纹和爆炸应力波相互作用规律的主要手段,其是利用光测力学的原理,主要构成有高速摄影仪、场镜、试件、激光光源等,其构成如图1所示。

图1 透射式焦散线试验系统Fig.1 Transmissive caustics experimental system

1.2 实验原理及试件参数

采用动焦散线方法研究裂纹扩展的材料一般选用有机玻璃,这是因为有机玻璃各项同性,具有较高的焦散光学常数,能产生单焦散曲线,有利于焦散图像的分析,最重要的是具有的脆性断裂特征与岩石相似,能够替代岩石材料进行相关研究。根据断裂力学可知,裂纹起裂需要具备相关条件,即裂纹尖端处的应力强度因子大于材料的断裂韧性。爆炸载荷下的裂纹为复合型裂纹,在动焦散试验条件下,该型裂纹扩展的应力强度因子可通过测量实验所得图片中裂纹尖端焦散斑直径,计算得到应力强度因子值,进而得出应力强度因子随时间的变化曲线,还可以得到裂纹扩展的速度、位移等参数。

实验模型的尺寸、炮孔直径、空孔处预制裂纹(缺陷)长度、装药、起爆方式、PMMA的动态力学参数等具体参数可参考文献[12],在此不做赘述。

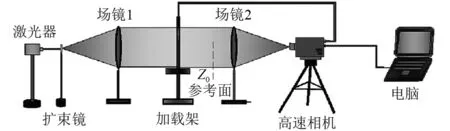

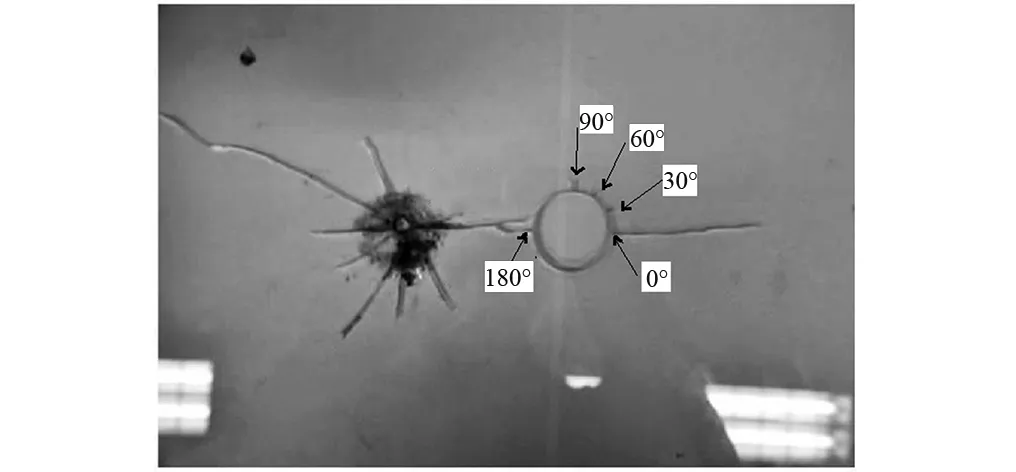

具体实验思路为:首先确定空孔附近缺陷的多少(预制裂纹条数)对裂纹扩展的影响,在空孔附近0°,30°,60°,90°,180°布置五条预制裂纹,实验结果如图2所示,四条裂纹中只有0°(背爆侧)、180°(向爆侧)裂纹扩展,其他没有变化。空孔对掏槽孔裂纹扩展起导向作用,直眼掏槽中掏槽孔沿空孔对称布置,所以对于空孔附近对称布置的一对炮孔,180°方向上的预制裂纹则为对称炮孔的0°方向的裂纹,再者从试验结果看,背爆侧裂纹扩展更长,所以背爆侧预制裂纹扩展对爆破参数设计更有指导意义,为此本实验只保留0°方向上的裂纹,重点分析背爆侧预制裂纹的扩展规律。在大直径空孔直眼掏槽实践中,炮孔直径为40 mm,炮孔与空孔的距离一般在350 mm左右(空孔直径100 mm),则炮孔到空孔背爆侧距离为400 mm左右,其比为1∶10,而本实验中炮孔6 mm,根据相似原理,所以实验设计预制裂纹(缺陷)和炮孔之间的距离L都为60 mm。在此基础上研究空孔的尺寸分别为0 mm,10 mm,20 mm,30 mm时爆炸载荷对空孔缺陷裂纹扩展行为的影响,试件具体如图3所示。

图2 多个缺陷时裂纹扩展实验结果Fig.2 Crack propagation experimental results for multiple defects

图3 实验方案Fig.3 Experimental program

2 实验结果

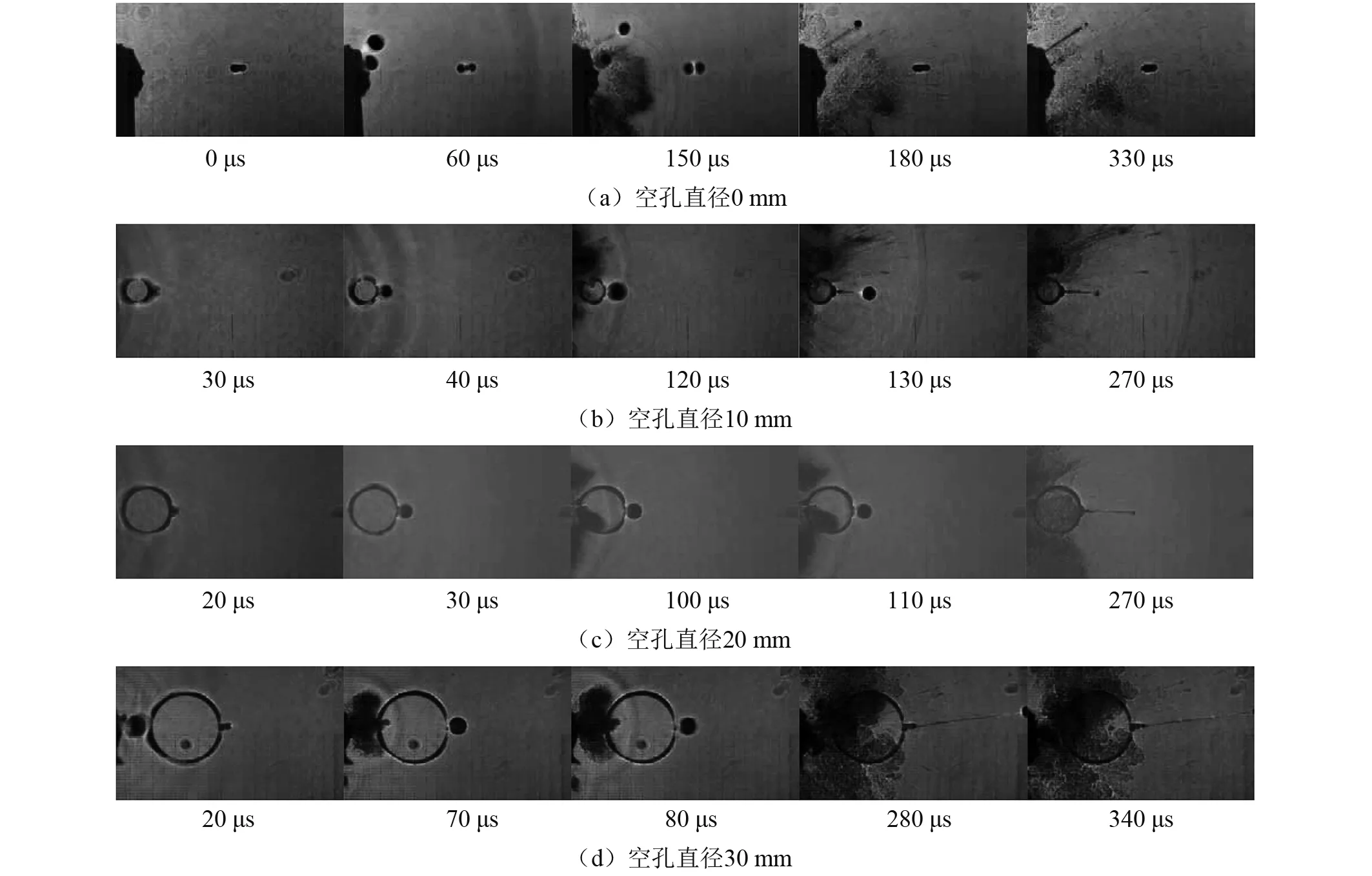

图4(a)为无空孔时(空孔直径为0 mm)预制裂纹扩展情况可以看出,在该实验条件下,预制裂纹没有发生扩展,但预制裂纹尖端出现了焦散斑。t=60 μs时,预制裂纹尖端出现焦散斑;t=150 μs时,焦散斑直径最大;t=330 μs时,焦散斑消失。整个过程没有裂纹的扩展。说明在距离为60 mm时,爆炸应力波作用下,预制裂纹尖端仅仅发生应力集中,但没有达到裂纹起裂所满足的能量需求。

图4(b)为空孔直径为10 mm时裂纹扩展的系列图。t=30 μs时,应力波开始作用于预制裂纹尖端,此时空孔周围及裂纹尖端出现应力集中区,裂纹处集中程度大于空孔;t=40 μs时,尖端出现焦散斑,但裂纹没有起裂;t=120 μs时,尖端焦散斑直径增大,裂纹没有起裂;t=130 μs时,裂纹开始起裂扩展;t=210 μs时裂纹止裂,但此时裂纹尖端仍有焦散斑出现;t=270 μs时,焦散斑消失,裂纹不再扩展。

图4(c)为空孔直径为20 mm时裂纹扩展的系列图。t=20 μs时,应力波开始作用于预制裂纹尖端,此时空孔周围出现应力集中区;t=30 μs时,尖端出现焦散斑,但裂纹没有起裂;t=100 μs时,尖端焦散斑直径增大,裂纹没有起裂;t=110 μs时,裂纹开始起裂扩展;t=220 μs时裂纹止裂,但此时裂纹尖端仍有焦散斑出现;t=270 μs时,焦散斑消失,裂纹不再扩展。

图4(d)为空孔直径为30 mm时裂纹扩展的系列图。t=20 μs时,应力波开始作用于预制裂纹尖端,此时空孔周围出现应力集中区;t=30 μs时,尖端出现焦散斑,但裂纹没有起裂;t=70 μs时,尖端焦散斑直径增大,裂纹没有起裂;t=80 μs时,裂纹开始起裂扩展;t=280 μs时裂纹止裂,但此时裂纹尖端仍有焦散斑出现;t=340 μs时,焦散斑消失,裂纹不再扩展。

对比图4(a)和图4(b)~图4(d)可以看出,在有空孔存在时,对预制裂纹的扩展起促进作用,表明空孔的存在,改变了岩体中空孔附近天然缺陷的应力状态,使得缺陷得以发展,所以空孔的存在对岩石爆破具有重要意义。

图4 裂纹扩展焦散斑图像Fig.4 Digital speckle photos of crack propagation

3 动态裂纹扩展分析

3.1 裂纹扩展位移分析

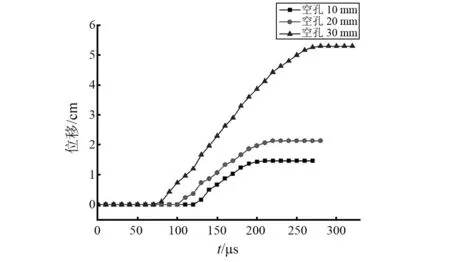

图5为空孔直径分别为10 mm,20 mm,30 mm时的裂纹扩展位移图(由于0 mm时裂纹未扩展,本文以下分析将不考虑),统一选取每种直径下开始出现焦散斑时刻为统一起点,对比不同空孔直径下裂纹扩展的相应规律。空孔直径10 mm时裂纹起裂时间为130 μs,止裂时间为220 μs,裂纹扩展经历时间为90 μs,最终的扩展位移为1.46 cm;空孔直径20 mm时裂纹起裂时间为110 μs,止裂时间为230 μs,裂纹扩展经历时间为120 μs,最终的扩展位移为2.13 cm;空孔直径30 mm时裂纹起裂时间为80 μs,止裂时间为280 μs,裂纹扩展经历时间为200 μs,最终的扩展位移为5.29 cm。以10 mm空孔直径为基准,当直径增大1倍和2倍时,扩展位移分别增大0.46倍和2.62倍,扩展时间分别增加0.33倍和1.22倍。可以看出,随着直径的增大裂纹扩展位移也相应的增大,裂纹起裂时间在提前,裂纹扩展经历时间逐渐增大。

图5 不同空孔直径下的裂纹扩展位移Fig.5 Displacement of crack propagation under different diameter empty holes

3.2 裂纹扩展速度分析

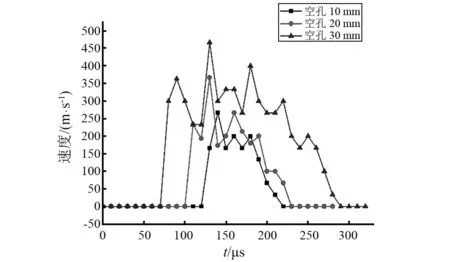

图6为各空孔孔径下裂纹扩展的速度曲线,孔径10 mm时裂纹在130 μs时开始扩展,起裂时的速度为166.65 m/s,在t=140 μs时速度达到最大值266.64 m/s,之后速度振荡变化直至t=220 μs时速度为0;孔径20 mm时裂纹在110 μs时开始扩展,起裂时的速度为233.31 m/s,在t=130 μs时速度达到最大值366.63 m/s,之后速度振荡变化直至t=230 μs时速度为0;孔径30mm时裂纹在80 μs时开始扩展,起裂时的速度为299.9 m/s,在t=130 μs时速度达到最大值466.64 m/s,之后速度振荡变化直至t=280 μs时速度为0。速度随时间变化的对比曲线,从图6可以看出,三种孔径下裂纹扩展都是呈先快速增大到峰值,在一定速度区间内震荡,再逐渐下降的趋势。对比10 mm,20 mm和30 mm空孔处裂纹扩展速度,当直径分别增大1倍和2倍时,起裂时速度分别增大0.4倍和0.8倍,速度最大值分别增加0.38倍和0.75倍。随着孔径的增大裂纹起裂时的速度增大,速度峰值也增大,起裂速度和速度峰值接近于空孔直径增长的倍数。以上现象表明随着空孔孔径的增加,空孔效应越来越明显,预制裂纹处积累的能量增加。从出现焦散斑到裂纹起裂所经历的时间随空孔直径的增大而减小,表明促使裂纹扩展所需的能量积累的效率增大。

图6 不同空孔直径下裂纹扩展速度Fig.6 Crack propagation speed under different diameter empty holes

3.3 裂纹扩展应力强度因子分析

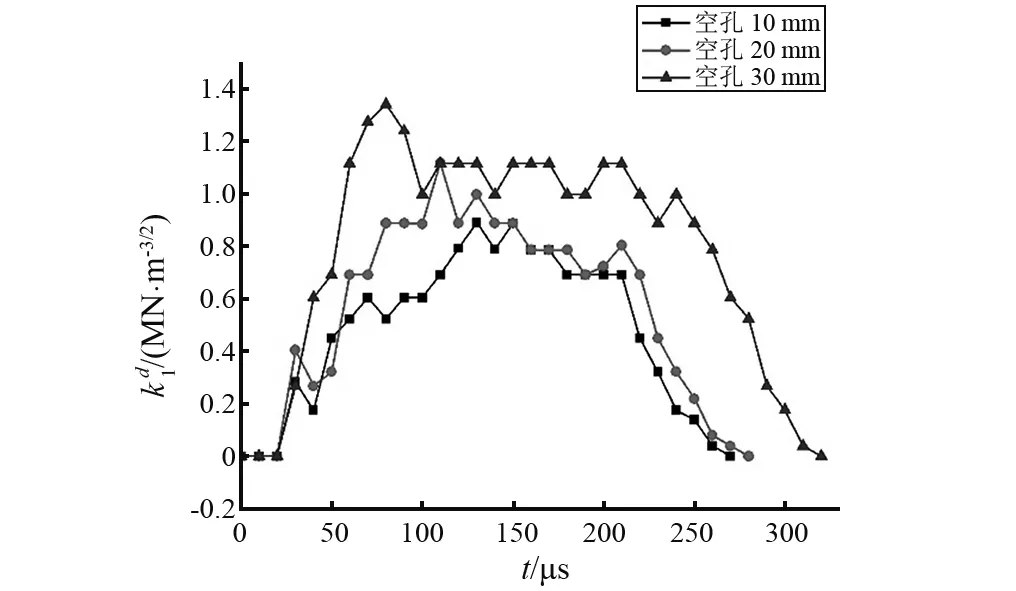

图7为各种孔径下裂纹扩展的应力强度因子曲线,在上面的论述中也提到:因为规定预制裂纹开始出现焦散斑为统一时刻,所以应力强度因子值开始增加的时刻都在同一时间点上。每条曲线上应力强度因子出现的时间要早于裂纹起裂的时间,各孔径从小到大所经历的时间为100 μs,80 μs,50 μs,从这里也可以看出应力集中至裂纹扩展所需要的时间在减小,在这段时间内,应力强度因子值呈增长趋势。空孔直径10 mm时,裂纹起裂时的应力强度因子值为0.89 MN·m-3/2,空孔直径20 mm时,裂纹起裂时的应力强度因子值为1.11 MN·m-3/2,空孔直径30 mm时,裂纹起裂时的应力强度因子值为1.34 MN·m-3/2,随着孔径的增大,裂纹起裂时的应力强度因子值也在增大,当直径增大1倍和2倍时,应力强度因子分别是10 mm时的1.25倍和1.51倍。以上说明空孔具有爆炸能量的集聚效应,孔径越大集聚效率越高,裂纹起裂后,储存在介质中的弹性应变能一部分转化为裂纹扩展所增加的表面能,另一部分转化为裂纹扩展需要的动能。随着裂纹的持续扩展,集聚的能量逐渐消耗,裂纹扩展长度、扩展速度和应力强度因子逐渐减小,直至停止。

图7 不同空孔直径下裂纹扩展应力强度因子Fig.7 Stress intensity factors of crack propagation under different diameter empty holes

从上述分析可知,在爆炸荷载作用下,随着空孔直径的增大,裂纹扩展的位移增大,裂纹扩展速率增大导致裂纹起裂时间减小,应力集中区驱使裂纹扩展的能量增大导致裂纹扩展速度增大,预制裂纹起裂时的应力强度因子值增大。

4 孔径对裂纹动态扩展影响机理分析

4.1 应力集中效应

介质中由于有缺陷的存在,在应力波作用下,必然产生应力集中现象,应力集中的大小与缺陷的曲率有关,也就是说半径越小,应力集中程度越大。预制裂纹(缺陷)的应力集中程度以预制裂纹尖端的最大曲率为准。因此在相同条件下,空孔及其缺陷都会产生应力集中,不过其集中强度不同,显然,预制裂纹处应力集中强度更大。在动态焦散中表现为裂纹的“散斑”,如图4中(b)的30 μs时刻,图4(c)、图4(d)的20 μs时刻。

4.2 空孔附近单元体受力分析

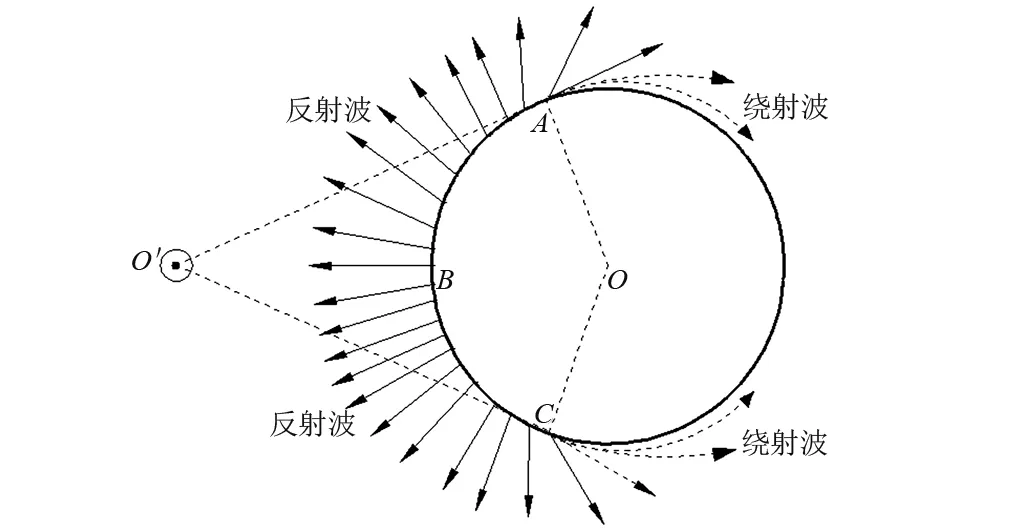

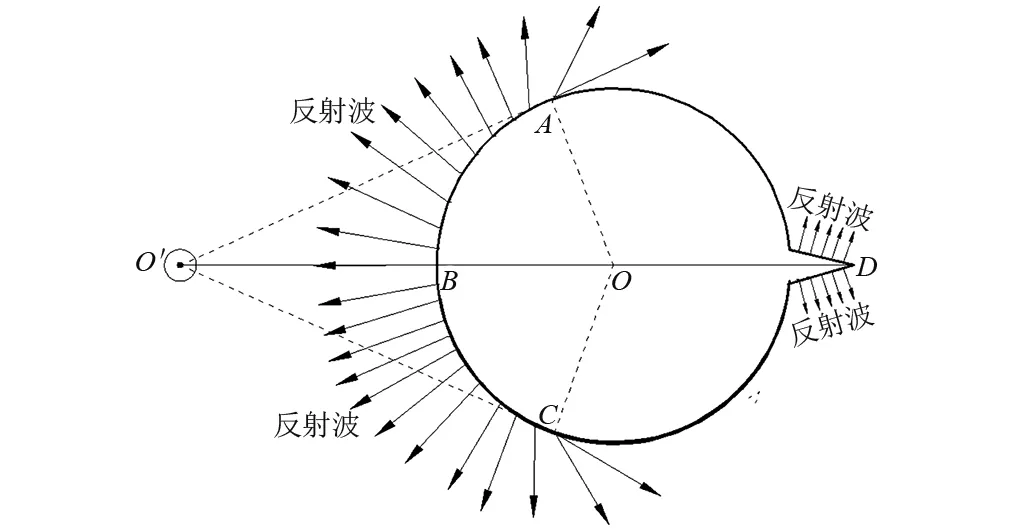

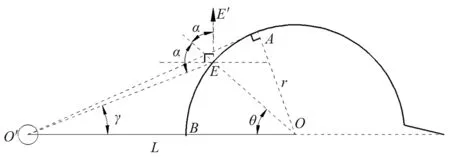

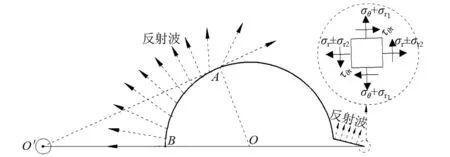

如图8所示,空孔附近炮孔爆破后,在岩石中出现压缩应力波Cp,当压缩应力波遇到空孔时在空孔表面就会发生反射和绕射,压缩应力波反射后成为拉伸应力波(CS,Cp)。当绕射后的应力波遇到预制裂纹时,也会产生反射波,如图9所示。空孔的反射范围为炮孔与空孔切线(O′A,O′C)之间的圆弧有关,即弧ABC,如

图8 空孔处应力波的传播Fig.8 Stress waves propagation at empty hole

图10所示,也即空孔半径越大,反射的应力波越多。

图9 空孔和其缺陷处应力波的反射Fig.9 Reflection of stress waves at empty hole and defect

图10 空孔直径对应力波反射的影响Fig.10 Effect of hole diameter to stress wave reflection

(1)

σ′θ=-λdσr

(2)

假设切向应力与径向应力合力为σ,应力波在空孔弧ABC处反射系数为δ,则反射应力波的强度为σ′=δ×σ。如果把空孔边界处微单元视为一个整体,并假设反射后只有Cp波存在,则其受力可以简化由岩石微单元组成的“圆环”状构件的受力分析。

假设圆环上某一质点,其与空孔中心连线和炮孔与空孔中心连线角度为θ。弧ABC上应力波的强度和为

(3)

4.3 σr方向对裂纹扩展的影响

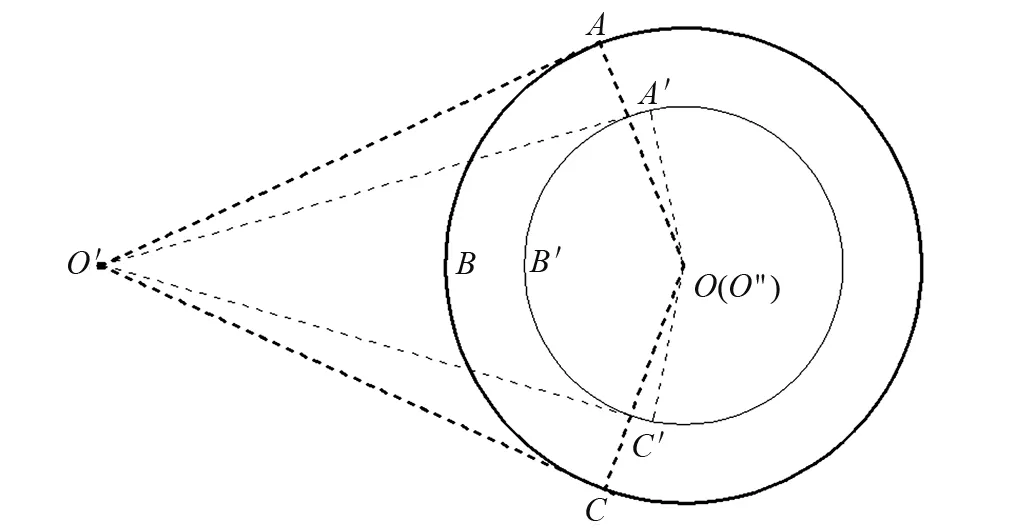

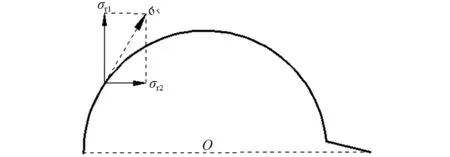

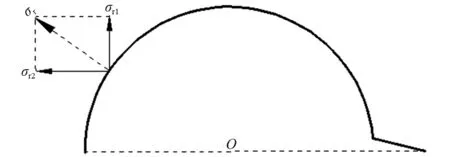

从式(1)可以看出,圆弧上的应力波强度与θ有关,即与弧长有关,弧长越长,反射应力波越多,对反射应力波的集聚效应越明显。由于应力波的反射是在圆弧上反射,反射角度各不相同,当弧ABC长度发生变化时,其方向存在差异。由于弧ABC曲率相同,对应力波的反射规律相同,因此在正入射应力波O′B和切向入射应力波O′A之间,那就存在一点,反射后应力波正好垂直于炮孔与空孔中心联线。为更好的分析,取空孔“圆环”的一半进行分析,如图11所示。假设经弧AB上E点反射的应力波中正好垂直于炮孔和空孔中心联线,此时OE与OB的角度为θ临界,入射Cp波与O′O的角度为γ,如图11所示,其中存在γ+θ临界=α,θ临界+α=90°,则2θ临界+γ=90°。其中,γ的取值范围为[0,arcsin(r/L)],显然,当r越大时,γ取值范围更大,则θ临界的取值越小,说明E点更靠近B点,说明更多的应力波经反射后偏向EE′的右侧,就会产生如图12所示合力。当r较小时,更多的应力波经反射后偏向EE′的左侧,就会产生如图13所示合力。

图11 临界角度分析Fig.11 Critical angle analysis

图12 θ临界较大时受力分析Fig.12 Force analysis when θ临界 is comparatively large

图13 θ临界较小时受力分析Fig.13 Force analysis when θ临界 is comparatively small

由于应力波的绕射,在预制裂纹处发生反射,当存在σr时,尖端裂纹扩展受其影响,受力状态如图14所示。σr可以看作是水平方向的σr2以及垂直方向的σr1叠加。对岩体来讲,σr1和σr2都表现为拉力,由于抗拉强度远小于抗压强度,σr1与裂纹扩展方向垂直,对裂纹扩展起到控制作用,当σr2与裂纹扩展方向相同,对预制裂纹的扩展起到促进作用,对裂纹扩展更有利,使得预制裂纹的更容易发生拉裂;也就是说随着r的增大,σr1和σr2会更大,产生的裂纹更长,扩展速度更快。但σr2方向与预制裂纹方向相反时,其对裂纹的扩展起到抑制作用。因此,当孔径较小时,裂纹的扩展长度相对较小,速度较慢。这与动焦散试验中,随着空孔直径的增大,裂纹扩展速度、应力强度因子及裂纹扩展长度都逐渐增大的现象相吻合。

由此可以推理,当空孔处裂纹靠近炮孔时,当空孔直径在合适范围内,θ临界较小时,对裂纹产生促进作用,当θ临界较大时,对裂纹产生抑制作用。当然随着空孔的直径的继续增大,应力波的绕射距离越来越长,衰减越厉害,与当到达远离炮孔处尖端时已经很微弱,形成的应力集中强度越小,空孔处裂纹越不易扩展。当孔径增大到一定程度时,空孔处反射应力波的方向就完全在靠近炮孔一侧(向爆测),此时发射应力波只对向爆侧预制裂纹产生作用。至于空孔直径增大的临界值会后续报道。以上空孔处裂纹(缺陷)扩展规律可以为实际施工过程中掏槽爆破参数的设计及巷道周边围岩保护提供参考。

图14 裂纹尖端处应力状态Fig.14 Stress state at the crack tip

5 结 论

通过以PMMA为介质利用动态焦散线系统研究空孔裂纹的扩展,得到如下结论:

(1) 一定距离情况下,岩体中的缺陷或者裂纹,当存在空孔时容易扩展,而无空孔时裂纹不扩展。背爆侧预制裂纹扩展受到空孔直径的影响,优先沿炮孔与空孔联线方向裂纹发展。

(2) 随着空孔直径的增大,裂纹扩展距离、扩展速度、应力强度因子都显著增大,也就是说孔径越大裂纹扩展越容易,空孔的集聚的能量加大。

(3) 当孔径在一定范围内时,空孔处裂纹的扩展与发射应力波的合力方向有关,当合力的分力与裂纹扩展方向相同时,促进裂纹的扩展,当分力方向相反时,抑制裂纹的扩展。