独立轮对二轴轨道车辆主动偏转系统的研究

2019-09-27胡军科付冠林叶梦琪

胡军科 ,付冠林,叶梦琪,徐 周

HU Jun-ke1,2 ,FU Guan-lin1,2 ,YE Meng-qi1,2,XU Zhou1,2

(1.中南大学 机电工程学院,长沙 410083;2.中南大学 高性能复杂制造国家重点实验室,长沙 410083)

0 引言

传统轨道车辆均采用刚性轮对,其具有滚动阻力小,能耗低的优点。但由于每对车轮均相对固定,故只能依靠纵向蠕滑力受迫导向,故其转弯半径太大,否则将使得车轮发生巨大横移,加剧轮轨磨损甚至导致车轮脱轨。由于目前城市轻轨与城市街道既有线共用,而原有的线路只考虑了公路,从而转弯半径很小。并且地铁的线路也很多要依靠原有街道的地形与走势。故实现轨道车辆在小曲线上稳定行驶愈加重要。

独立轮对由于车轮可相对轮轴自由转动,而车轴可不必转动,与传统轨道车辆使用的刚性轮对相比,理论上不会产生纵向蠕滑力,因而传统轮对原有的自动复位和曲线导向功能在独立轮对上将不复存在。直线上缺乏自动对中能力,曲线上缺乏导向能力,使得独立轮对在直线轨道上由于对中性能下降而产生轮缘接触,在曲线上基本只能靠轮缘导向,从而导致轮缘磨耗严重,甚至引发脱轨事故[1]。

但独立轮对车轮转速可根据相对阻力大小而自动调整,且由于汽车是靠使车轮主动偏转从而实现转向,并且左右两车轮可相对自由转动,故汽车的转弯半径可基本等于车长。受此启发,很多学者均在研究主动偏转的独立轮对在小曲线半径轨道上的应用。

英国学者Wickens首次将独立轮对的研究中引入主动控制,为主动转向的独立轮对开辟了一个新的道路[2,3]。英国曼切斯特城市大学的学者B.Liang及S.D.Iwnicki以摇头角为信号进行独立轮对转速反馈的主动控制[4],提高了其对中性能。同济大学孙效杰给出了一种基于电气耦合主动控制的独立车轮转向架结构,并提出了一种利用独立轮对左右车轮运行的转速差的主动导向控制方式[5,6]。同济大学的任利惠[7]提出了一种使用轮毂电机牵引独立轮对的主动控制的导向方案,同时也研究了一种以轮对转速差作为反馈控制量的研究方案[8],很好的改善了曲线的导向能力,减小了轮轨挤压磨耗[9]。

由于轮轨实际接触的型面几何关系较复杂,并且以摇头角为控制信号作为车轮转速差的反馈信号其转换过程较为繁琐,难于实现控制,反馈误差也较大。由于车轮的惯量较大,在实际运行中的转速也较高,故直接调节独立车轮的转速来实现主动转向的方式会导致控制灵敏度过低。故本文将以车轮轴的侧滚角作为主动转向的激励信号,大大简化了其激励信号的转换过程,并以轮轴的摇头角为系统的输出量来实现主动转向,因为车轮轴在水平面上的转动惯量低,并且在水平面的转动速度也不高,且便于施加液压缸等执行机构,故可操作性大大增强。

由于液压传动具有功率密度高,输出能量大,能输出高低速运动,可实现精密控制,能工作在恶劣的环境,故非常适合实现独立轮对的主动转向,并且液压传动也具有运动惯性小的优势,故与电气系统结合,可以灵敏地实现动作。本文设计了一套以轮轴侧滚角为激励信号,以摇头角作为输出信号,用液压系统作为实现独立轮对主动转向的执行系统,并对其进行了参数匹配和收敛性分析,最终得到一种在刚进弯道时通过实现逐渐收敛的蛇形运动从而平稳通过弯道的主动偏转液压系统。

1 车辆轮轴布置结构

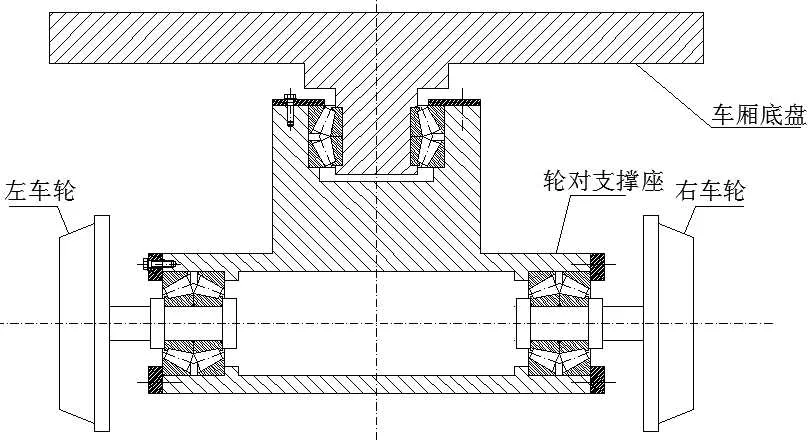

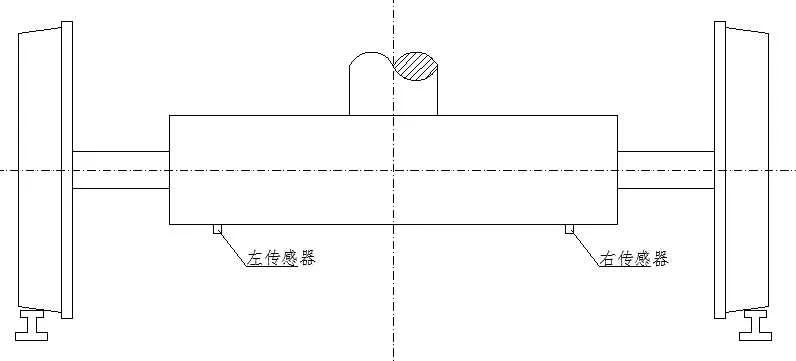

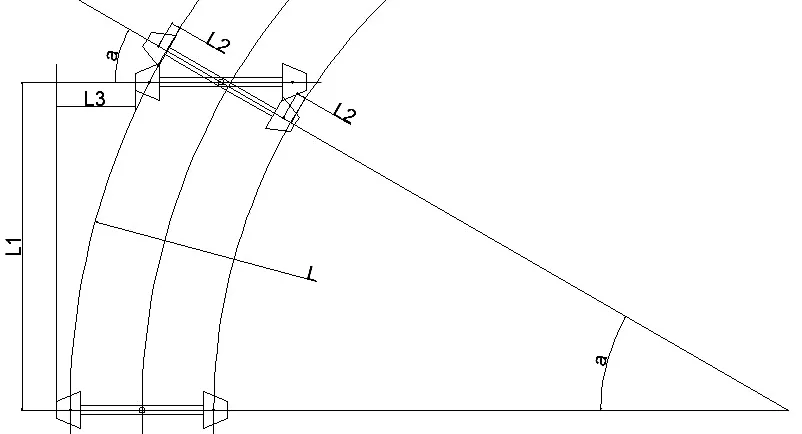

图1 车辆轮轴竖直面布置图

图2 车辆轮轴水平面布置图

如图所示,每节车厢安放两对独立轮对,前后独立轮对均安装在轮对支撑座内,支撑座与每个独立轮均采用一对大端相对的圆锥滚子轴承配合,以便使该联接能够承受车厢巨大的垂向载荷及转弯时轨道施加的横向载荷,并使得每个车轮相对支撑座都能做自由转动。独立轮对支撑座与车厢底板也采用一对大端相对的圆锥滚子轴联接构成一个水平转动副,从而使得独立轮对支撑座相对车厢底板可做大幅度的水平转动。

2 主动转向系统设计

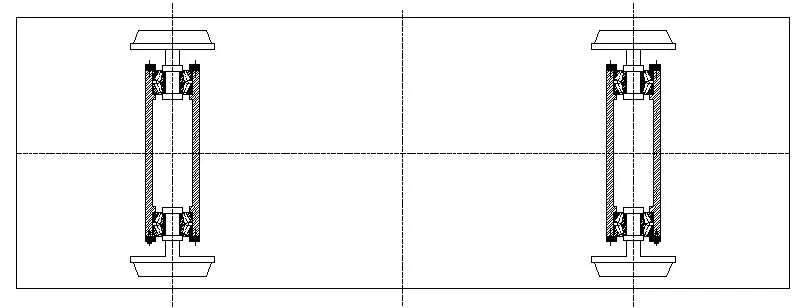

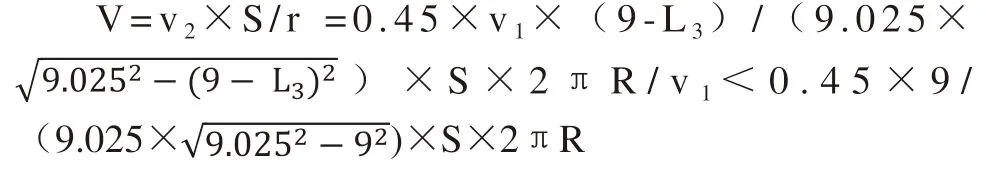

首先设轮轴在竖直平面内与水平线的夹角为侧滚角Ф,如图3所示,设轮轴在水平面内与轨道横向的夹角为摇头角θ,如图4所示,令摇头角与侧滚角均以逆时针转向为正方向。

图3 侧滚角示意图

图4 摇头角示意图

当轮对对称中心点偏离轨道中心线时,通过外加能量迫使轮轴偏转,其偏转方向由侧滚角的正负号决定。当侧滚角为零时,轮轴水平位置固定不变,摇头角不变。当侧滚角为正时,轮轴在水平面内向逆时针方向偏转,摇头角增大。当侧滚角为负时,轮轴在水平面内向顺时针方向偏转,摇头角减小。

具体设计方案如下:

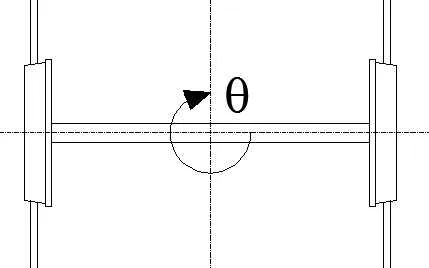

靠液压缸作为主动偏转的执行机构。在轮轴支撑座的两边分别设置一水平滑槽,并在其中各安放一滑块,在车厢底部,分别设置一对对称布置的双杆双作用的液压缸,液压缸活塞杆的终端与滑块通过铰链连接,构成一对对称布置的以滑块为主动件的滑块摇杆机构,其布置如图5所示。

图5 主动偏转执行机构

在轮轴支撑座底部对称布置一对传感器,检测对应各处与轨道底面的垂直距离,如图6所示。

图6 传感器分布图

在直线轨道时,左右传感器正下方的轨道底面必须同高度,但在弯道时,由于外轨会加高,故靠外轨侧的传感器所对应的轨道底面也要加高,加高值就为外轨的加高值。

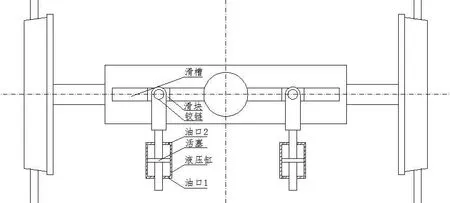

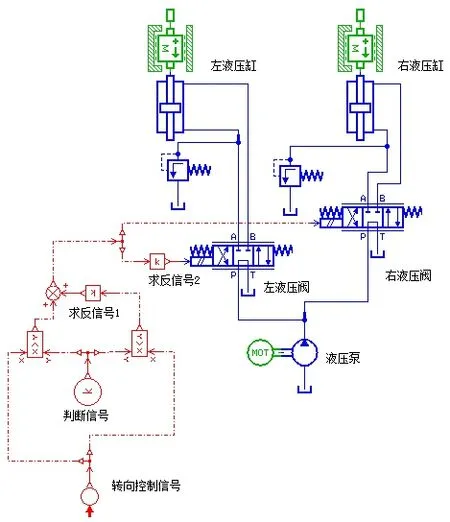

其液压系统布置如下:

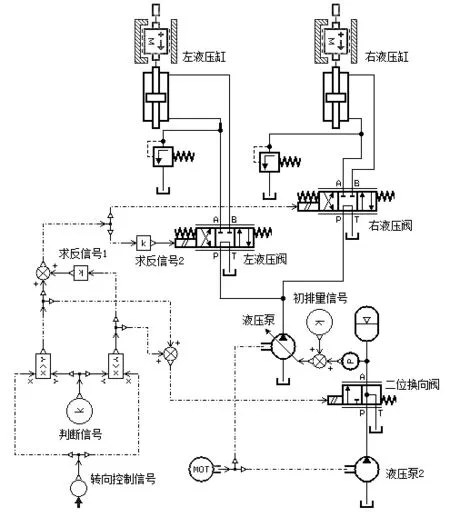

图7 主动偏转液压系统图

转向控制信号输出值为图6所示左右传感器输出信号之差。液压泵用恒速电机驱动。当车辆向前进入右弯道时,在横向蠕滑力的作用下会相对轨道向左移动,轮轴在竖直面内做顺时针偏转,此时转向控制信号为正值,由于判断信号始终为零,经过加法器后,输出值为1。将左右换向阀的控制电流的最大值设置为1mA,则此时左换向阀右位接入,右换向阀左位接入。左液压缸向前推动,右液压缸向后推动,从而使得轮轴支撑座带动该对独立轮对顺时针偏转。

反之同理可得车辆进入左弯道时的情况。当车轮轴线完全水平时,转向控制信号输出零值,经过控制系统后,左右两换向阀控制电流均为零值,故液压泵卸荷,轮轴位置固定。

3 轮对主动转向系统操纵下的运动分析

3.1 在直线轨道运行时

当车轮稳定运行时,车轮的摇头角和侧滚角均为零,主动转向系统的执行机构液压缸均处于闭锁状态,且各轮转速均相同。

3.1.1 假设当轮对受到外加激励使其侧滚角突然小于零,但摇头角仍为零

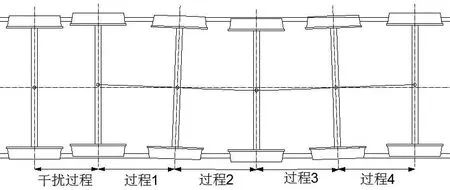

则在主动转向系统的作用下轮对运动可分为图8所示的几个过程:

图8 直线轨道横向干扰情况下车轮运行情况

过程1:轮轴在水平面内顺时针偏转,摇头角逐渐减小,轮对向右横移,侧滚角逐渐增大,直到侧滚角增大到零过程1结束。

过称2:侧滚角逐渐增大,轮对向右横移,轮轴在水平面内逆时针偏转,摇头角逐渐增大,直到摇头角增大到零过程2结束。

过程3:轮轴在水平面内逆时针转动,摇头角逐渐增大,轮对向左横移,侧滚角逐渐减小,直到侧滚角减小到零过程3结束。

过程4:轮轴向左横移,侧滚角逐渐减小,轮轴在水平面内顺时针转动,摇头角逐渐减小,直到摇头角减小到零过程4结束。

轮对在此种干扰下会以此四个过程为周期做周而复始的蛇形运动。

3.1.2 假设当轮对受到外加激励使其摇头角突然小于零,但侧滚角仍为零

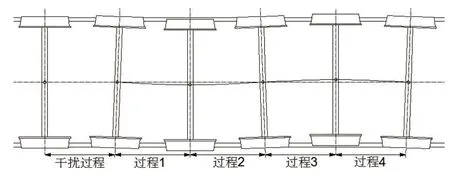

则在主动转向系统的作用下轮对运动可分为如图9的几个过程:

图9 直线轨道转动干扰情况下车轮运行情况

过程1:轮轴向右横移,侧滚角逐渐增大,轮轴在水平面内逆时针转动,摇头角逐渐增大,直到摇头角增大到零过程1结束。

过程2:轮轴在水平面内逆时针转动,轮轴向左横移,侧滚角逐渐减小,直到侧滚角减小到零过程2结束。

过程3:轮轴向左横移,侧滚角逐渐减小,轮轴在水平面内顺时针转动,摇头角逐渐减小,直到摇头角减小为零过程3结束。

过程4:轮轴在水平面内顺时针转动,轮轴向右横移,侧滚角逐渐增大,直到侧滚角增大到零过程4结束。

轮对在此种干扰下会以此四个过程为周期做周而复始的蛇形运动。

车轮在直线运动时在任何随机外加干扰下均可看成以上两个干扰的线性叠加,故所做的蛇形运动也为上述两种运动的线性叠加。

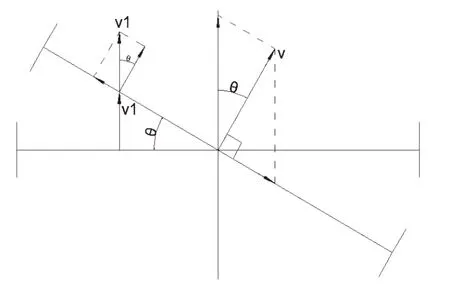

3.2 在曲线轨道运行时

当轮对稳定通过曲线轨道时,如图10所示,各轮锥面上与轨道接触点处对应的横截面半径值必须相等,并且轮轴相对车身必须固定,轮轴延长线交于一点,即为弯道曲率中心。

图10 稳定通过曲线轨道时车轮运行情况

同对车轮内外轮转速之比等于内外轨道曲率半径之比。当其从稳定的直线运行状态到进入弯道时,其运动分析过程,在此不再赘述。

4 主动转向系统的主要参数设置

主动转向系统驱动泵的驱动电机均与车轮驱动电机同转速。

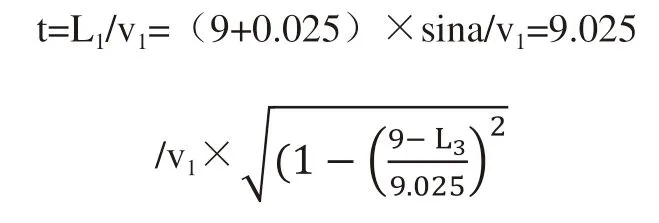

设车辆运行的速度始终为(m/s),设车轮锥面与轨道接触点处横截面的半径为R(m),故可得液压泵电机转速均为r=v1/(2πR)。由实际模型测得,轮轨接触点至轮缘的轴向距离为27.1mm,故设轮对在安全运行过程中,其最大横移量为25mm,现假定轮对的极限转弯半径为9m,轨距为1435mm。若轮对在该蛇形运动下能够安全通过弯道,则要求当轮对在进入弯道后其轮轴轴线的延长线首次通过弯道曲率中心时,其横移量L2(m)必须小于25mm。现只考虑轮对从直线稳定运行开始进入弯道至其轮轴线延长线首次通过弯道曲率中心的时间段,其可分解为以下三个运动,第一,轮轴水平平移运动,其位移为L3(m),第二,轮轴直线运动,其位移为L1(m),第三,轮轴绕轮轴中心的水平转动,其角位移为a(rad)。

由(9-L3)/cosa=9+0.025,得a=arcos((9-L3)/9.025)。

假设在此过程车身并不发生水平偏转,其液压缸活塞伸长量:

图11 车轮进入弯道的运动分解图

L4=0.45×(9-L3)/9.025。

其运行时间:

设活塞匀速推动,其推动速度为:

设活塞有效横截面面积为S(m2),若不考虑油液的泄漏,故其液压泵排量为:

由于测得的车轮踏面横截面最大半径为250mm,故V<1.05×S(m3/s),故取V=1.05×S(m3/s)可以保证轮对安全地以蛇形运动通过弯道。

5 主动转向系统的收敛性分析及其系统改进

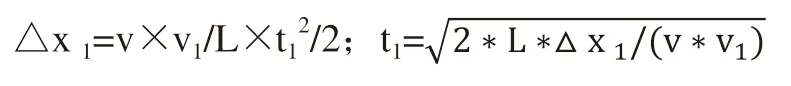

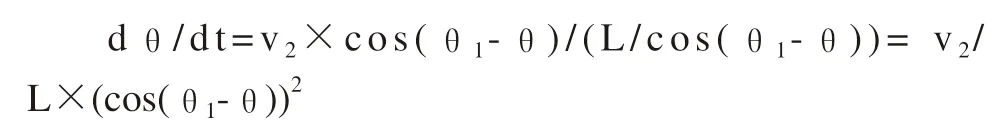

现仅考虑轮对在直线轨道蛇形运动的情况,忽略车身的横向运动,轮对前进速度恒定为v,设液压缸活塞轴心到轮轴回转中心的水平距离为L。设此时轮对的摇头角为零,向左横移量为△x1。现考虑从此位置到轮对横移量为零的过程。设在此过程中液压缸活塞移动速度大小恒定为v1。设在 t时刻,轮轴偏转角度为θ,如图12所示。

图12 轮轴第奇数次偏转受力分析图

由于:

故:

两边积分并代入初始条件:当t=0,θ=0。

可得:θ=arctan(v1×t/L)

轮轴横移速度:

设此过程共经历t1时间,

则:

则此过程一共偏转了:

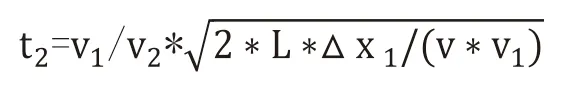

设从当前横移量为零的时刻经过t2时间轮轴的摇头角再次为零。

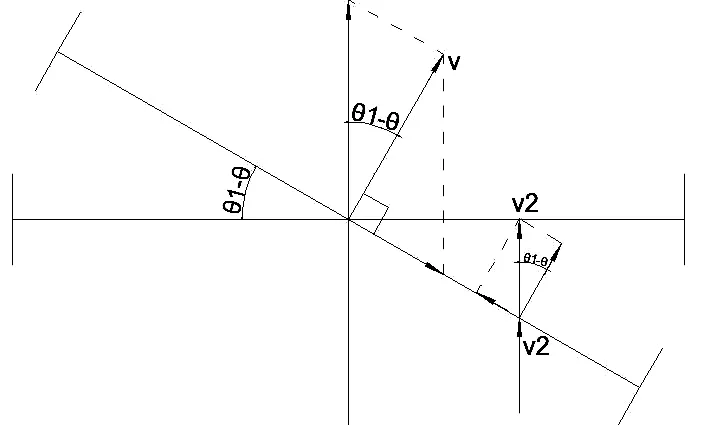

设在此过程的t时刻,轮轴转动了θ,

图13 轮轴第偶数次偏转受力分析图

由(sec(θ1-θ))2dθ=v2/L) dt 及初始条件:当t=0,θ=0

可得θ=arctan(v2×t/L-tanθ1)+θ1

将θ=θ1及t=t2代入

则可得该过程一共经历

轮轴横移速度:

故可得轮轴向右横移量:

若为恒速泵,则v1=v2,故△x2=-△x1,则该种自主转向系统将无法收敛,为了解决这个问题,现设计如下收敛系统,当车轮轴不偏转时,主动转向机构的液压泵的排量恒定为最初设定值,当轮轴偏转时,液压泵排量则以最初设定值为初值匀速增大,当轮轴又固定时,其排量又恢复为最初设定值。其改进的系统图如下:

图14 改进后主动偏转液压系统

当轮轴侧滚角为零时,两判断器输出口均输出零,二位换向阀右位接入,液压泵2和蓄能器均为卸荷状态,液压泵的排量为最初设定的排量。当侧滚角不为零,两判断器输出信号经右下方加法器输出信号为1,二位换向阀控制电流调定为1mA,此时左位接入,蓄能器在恒流量液压泵2的作用下冲压,压力传感器输出的信号逐渐上升,液压泵排量逐渐变大,而驱动电机转速不变,从而使得液压缸活塞移动速度逐渐变大。