CNC多工位自动上卸料机械臂设计

2019-09-27毛润华何献章张晓宇李金桐

侯 勇,毛润华,何献章,张晓宇,李金桐

HOU Yong,MAO Run-hua,HE Xian-zhang,ZHANG Xiao-yu,LI Jin-tong

(天津科技大学,天津 300222)

0 引言

机械臂在实现工业自动化生产中担任着重要角色,其功能是协同其他设备完成工件不同工艺之间的传递和机床的自动上卸料。传统的机械臂常采用一工位一机械臂配置,这样机床在加工时,机械臂会处于等待状态,造成资源浪费。而且,传统机械臂的控制通常是利用继电器、计时器、接触器等控制器件来实现的,存在着控制精度不高、效率低下、稳定性差、智能性不高、实时控制困难等缺陷。

本文设计了一种多工位高效自动上卸料机械臂,采用一机械臂多工位的模式,以较少的资源达到较高的效率。系统以机械臂PLC为主站,利用DeviceNet现场总线网络与从站进行实时数据交换,从而完成对机械臂运行状态和位置进行综合控制,同时对各个从站的工作状态反馈回主站,确保整个机械臂生产线的协调、高效和稳定。

1 系统总体结构设计

1.1 机械臂生产线布局

如图1所示,本文自动上卸料生产线的主体结构布局示意图以四工位为例,由机床、上料器、下料器、中间传递和机械臂组成。生产线中,机床1和机床2对放,机床3和机床4对放,布局上更加紧凑和节约场地,使机械臂和机床之间更加快速高效地自动上卸料。

1.2 生产线网络布局

图1 生产线布局示意图

DeviceNet是一种基于CAN技术的网络解决方案,具有开放的网络标准,而且结构简单成本较低,传输率为125Kbit/s至500Kbit/s,每个网络的最大节点数为64个,位于DeviceNet网络上的设备可以自由连接或断开,而不会影响网上的其他设备的正常工作,在工业控制中有着广泛的应用[1~3]。

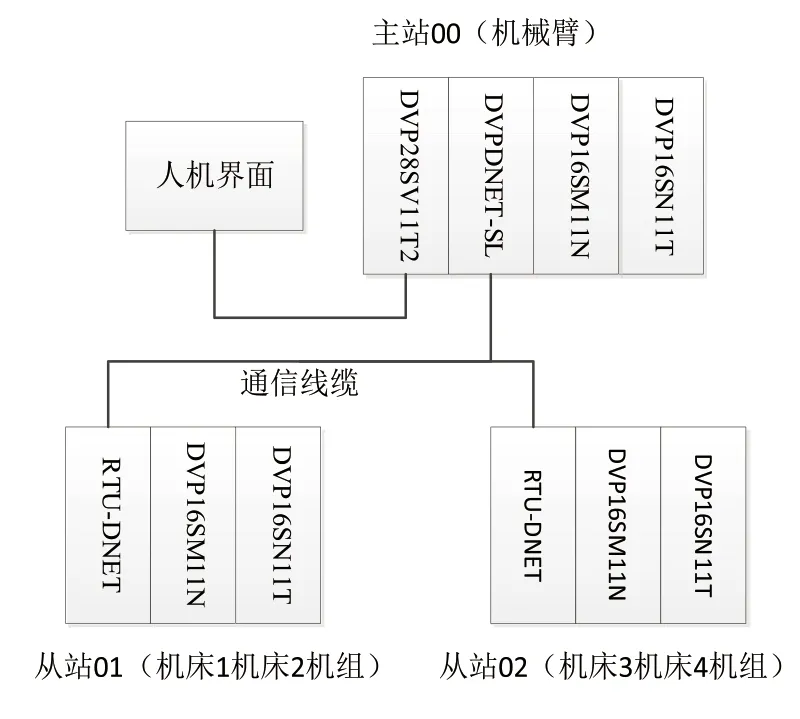

为了保障生产线上各台设备在机械臂统一控制下协调工作,提高生产效率,实现多工位上卸料,现场总线网络选用台达系列工控产品搭建,网络连接图如图2所示。其中,以机械臂PLC(DVP28SV11T2)和DVPDNET-SL为主站(站号00);上料器1、下料器1、工件传递1和RTU-DNET为从站1(站号01);上料器2、下料器2、工件传递2和RTU-DNET为从站2(站号02)。

1.3 机械臂工作流程

图2 生产线网络示意图

机床1、机床2、上料1、下料1、工件传递1和机械臂完成一个加工流程,工作流程如下:机械臂在机床1等待,当机床1加工完成,机械臂从机床1取下加工好的工件,移放到工件传递1上,接着到上料1夹取工件放到机床1,然后到机床2处等待,当机床2加工完成后,取下机床2的加工件放到下料1,最后从工件传递1上夹取工件到机床2,完成一个零件的加工。机床3、机床4、上料2、下料2、工件传递2和机械臂完成另一个零件加工流程,流程同上。

2 机械臂组成与控制要求

2.1 机械臂结构

多工位自动上卸料机械臂控制系统采用了闭环伺服电机作为动力,以齿轮带动齿条传动机械臂的几个轴往返移动,实现机械臂在多工位之间平稳、精确地移动。

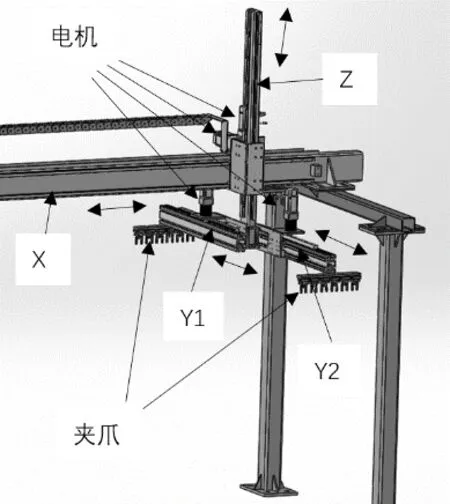

本文的机械臂采用了四轴联动的结构,图3为系统结构的3D示意图。其中,X轴和Z轴分别实现机械臂的左右和上下移动,Y1轴和Y2轴实现纵向前后伸缩;Y1、Y2轴上配有气动手爪通过前后伸缩,结合X轴和Z轴左右和上下移动,来夹取工件,配合机床、上下料器和传递机构完成生产线的自动化生产。

图3 机械臂3D图

2.2 机械臂控制要求

为实现机械臂多工位和高效自动上卸料的工作目的,以及分析机械臂和中间工艺变换装置之间的工作过程,对机械臂的控制提出如下要求:

1)能够实现机械臂的整体(Z)上下移动和位置保持;

2)机械臂的左右移动(X)和Y1、Y2轴的前后伸缩;

3)机械臂能够多轴联动;

4)能够人为设定X、Y1、Y2、Z原点位置,且电机位置不因断电而遗失;

5)X、Y1、Y2、Z轴有正反行程极限位置保护;

6)主站与各从站之间能实时通信;

7)能实时显示机械臂关键参数,部分参数能作相应的修改。

3 机械臂控制系统设计

3.1 控制系统的组成

电气设备控制系统中,中央控制单元是至关重要的,通过上述的系统控制要求分析,本文选用了抗干扰能力强的可编程控制器PLC为控制核心,设计了多工位自动上卸料机械臂的控制系统[4~6]。

机械臂控制系统主要由以下模块组成:PLC控制器、通信模块、伺服控制器、伺服电机、I/O接线端子、信号传送线缆、按钮开关、传感器和人机界面等。

主站控制器(PLC)与从站控制器通过通信模块之间进行数据交换,发出控制信号,控制电磁阀和伺服驱动器等执行机构,使机械臂在多工位之间按预定程序运动,同时通过相应的传感器的反馈信号监测和判断机械臂的运行情况,并通过信号灯和人机界面显示给用户。

3.2 I/O点及分配

根据对控制系统的功能分析,机械臂PLC的I/O点位分配如表1所示。

3.3 控制系统主要器件选型

基于以上I/O分配表点位图和对设备功能扩充升级的考虑,预留出20%的备用I/O口,主机选择便于扩展的台达DVP28SV11T2(输入16点、输出12点),输入扩展模块选择台达DVP16SM11N(16点),输出扩展模块选择台达DVP16SN11T(16点)。

要使机械臂能够在多个工位之间自动上卸料,主站(机械臂)与从站(上下料器和中间传递)之间的实时通信是关键所在,通信模块选择台达DVPDNET-SL和RTU-DNET与PLC组成DeviceNet通信网络。

为了达到更高的可控性和智能性,加入人机交互,人机界面选择台达DOP-B10S411。

表1 机械臂I/O点分配表

机械臂的位置精度是靠电机来实现和决定的,根据设计中提出的控制要求,选择有全闭环和绝对值编程的电机和伺服编码器(能够人为设定X、Y1、Y2、Z原点位置,且电机位置不因断电而遗失),伺服驱动器和电机型号为台达ASD-A2-0421-LN/ECMC-CW0604RS(Y1)、台达ASD-A2-0421-LN/ECMC-CW0604RS(Y2)、台达ASD-A2-0721-LN/ECMC-CW0807RS(X)、台达ASD-A2-0721-LN/ECMCCW080SS(Z轴带抱闸,位置保持)。

4 控制系统程序设计

4.1 PLC程序设计

程序设计[7]是控制系统的核心部分,根据生产流程和工艺要求,系统控制程序分为手动程序、自动程序。并且,为了提高设备运行的安全性和稳定性还需加入相应的互锁、自锁和报警程序。在要求平稳度和定位精度高的环节加上适当延时以提高设备的稳定性;为了提高设备的可操作性和智能性,对各个位置的传感器进行逻辑处理,对不符合加工要求的情况给出相应的报警信息,对紧急报警进行停机处理,而对较缓和的报警,在执行完当前动作后暂停等待,等问题处理完以后可继续运行。

以机床1(一工程)和机床2(二工程)为例,其程序流程如图4所示,机床3和机床4程序流程同机床1和机床2相同。

图4 程序流程图

4.2 人机界面设计

触摸屏界面采用台达DOPSoft 2.00.07.02软件开发。为使设备具有实时可控性和智能性,人机交互界面设有手动操作(便于检修和调试)、自动操作、报警信息、传感器状态灯、伺服电机当前位置和参数设定等功能和信息模块,更好地实现人机交互和信息显示。图5为触摸屏手动界面、自动界面和参数设定界面。

5 结语

图5 触摸屏界面

DeviceNet网络的搭建,能实现主站(机械臂)和各从站之间进行实时数据交换,该网络在机械臂自动上卸料生产线上的成功应用,有效地解决传统机械臂效率低、控制实时性较差和应用于多工位困难的问题。机械臂控制系统通过对伺服电机闭环控制,实现了对机械臂平移运动和多轴联动的精确位置控制,配合传感器和其他装置,实现了多工位的自动高效上卸料。通过触摸屏的人机交互,能够方便地修改参数和了解设备的运行状态,体现了设备的智能性和实时可控性。经实际生产表明,自动上卸料机械臂采用多工位的工作模式,能够提高生产效率、产品质量以及生产过程的安全性、可控性和智能性,具有良好的实用价值和应用前景。

图6 现场运行图