基于UG的复杂型腔铣削加工与仿真

2019-09-27王战中马嘉恒马琳博张明亮马连春

王战中 ,马嘉恒,马琳博,张明亮,马连春

WANG Zhan-zhong1 ,MA Jia-heng1,MA Lin-bo2,ZHANG Ming-liang1,MA Lian-chun3

(1.石家庄铁道大学 机械工程学院,石家庄 050043;2.郑州铁路利达实业有限公司,郑州 450000;3.石家庄巨力科技股份有限公司,石家庄 051530)

0 引言

随着高端制造业的不断发展,各种复杂型腔的零件不断应用到产品设计与制造中。而对于复杂型腔零件的加工编程一般采用CAM软件编程为主,并且随着UG等具有强大功能的CAD/CAM软件在生产实际中的应用,进一步提高了各种复杂型面的设计与加工能力。但由于零件形状复杂,在加工当中不可避免的会产生工件、刀具、工装夹具、机床可能的干涉和碰撞[1]。为了避免发生碰撞、提升加工效率与安全性,先要设计正确的工装夹具与加工工艺、正确无误的编制数控加工程序;除此之外还要借助软件仿真来模拟加工运动,验证程序的正确性,防止干涉。

1 工艺分析

在此利用UG10.0对一种注塑模具凹模进行工艺分析与数控编程,其模型如图1所示。

该模型是由一款真实产品根据反向工程原理建立的自由曲面模型。根据现有实验设备并考虑加工成本,最终加工时选用某型号三轴加工中心进行加工;据此编制加工工艺,工艺如表1所示。

图1 3D模型

表1 加工工艺路线

在工件进行数控加工的过程中,对加工效率和加工精确度影响最大的就是切削参数的设置。在对切削参数进行设置时,需对多种因素进行综合考虑[2]。进行粗铣时,在保证安全的前提下,应尽可能的选择大直径的切削刀具以实现高效去除大量多余材料。半精铣是为精加工做准备的,经过半精铣的型腔剩余余量进一步降低,确保精加工时刀具颤动进一步降低,提升加工质量。精加工时应使用高转速、低吃刀量的加工工艺,利用球头刀与成型刀等刀具加工最终成型表面。

2 数控加工分析

此工件加工的关键点在于凹模曲面的加工,曲面加工中,加工轨迹的选择与刀具直径的选择是保证加工质量与效率的关键,并决定着加工后曲面是否出现过切与欠切的缺陷。

2.1 曲面加工轨迹规划

曲面加工中通常采用球头刀进行精加工。在刀具直径确定的情况下,刀具轨迹是满足加工平顺的首要要求;数控的基本原理是通过插补来实现加工的,而插补只能以折线或圆弧形式连续逼近理论曲线结点,并最终拟合成加工曲线。插补轨迹的误差直接影响着加工精度的高低,因此在进行UG编程之前需要分析所选刀具在机床中运转时的走刀路径。

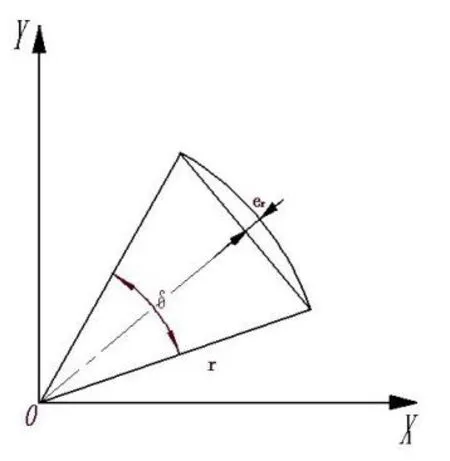

针对此零件曲面加工,一般常用数据采样弦线插补法实现加工,其方法如图2所示。其中er为逼近误差,δ为一个周期内逼近弦所对应的圆心角,r为圆弧半径。数据采样圆弧差补法的数学模型表达式为:

设T为插补周期,F为刀具进给速度,则进给步长L为插补周期与刀具进给的乘积。设定进给补偿为1并用其代替弦长,则有:

将式(2)代入式(1)中可得到最终逼近误差公式:

由式(3)、式(4)可以看出逼近误差与速度、周期的平方成正比、与圆弧半径成反比[3,4]。在加工时往往圆弧半径与速度是一定的,因此选用较小的插补周期可以减小逼近误差。

2.2 最优刀具选择方法

通过UG强大的编程版块可以生成凹模的刀具轨迹;但在复杂曲面的加工中,刀具直径的选择同样是影响加工质量与效率的关键[5]。

图2 数据采样弦线差补法

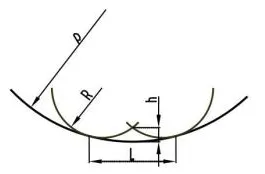

根据啮合原理中的互不干涉原则,在UG中为了保证不产生过切与碰撞,选用的刀具半径最大不能超过曲面的最小曲率半径Rmin。图3所示为球头刀加工时加工行距、残余高度、刀具半径及曲面曲率的关系图。经计算其关系为:

式(5)中,R为刀具半径,L为刀具行距,h为残余高度,ρ为曲面在垂直于刀具进给方向的法曲率半径。经公式分析可知,行距由残余高度与曲率半径确定[6]。

图3 曲面加工行距示意图

在UG中通过面曲率分析可测出零件最小曲率半径Rmin,图4为曲率半径示意图,如图分析得出零件最小曲率半径Rmin为-2.98mm,因此在选用精加工球头刀具时,最大刀具半径R≤∣Rmin∣。综合KORLOY刀具切削样本,精加工最终选用直径为Ø5的HPBE2010-T4-41型锥径球头刀[7]。根据前述关系,确定刀具直径后再根据毛坯残余高度确定精加工时的走刀步距。

3 数控编程

图4 最小曲率半径

UG软件功能强大,是当今最先进的CAD/CAM/CAE软件之一,其编程版块更是一大特色,在业界应用广泛[8]。UG在编程上具有清晰的引导思路,方便用户实现编程,其工作流程如图5所示。

图5 UG引导思路示意图

3.1 程序编制与仿真

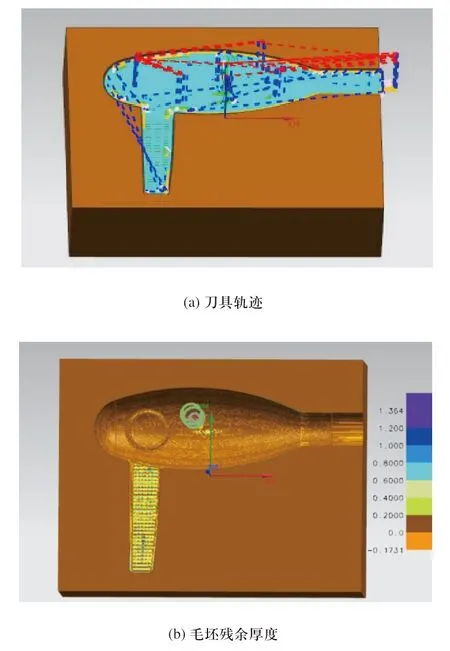

根据图5的引导思路设定程序、几何体、刀具并利用固定轴轮廓铣等切削模式生成刀具轨迹。UG可以通过自身的仿真功能进行语法检查、程序正确性验证与NC程序优化。在使用机床实际加工之前可使用UG对编制的程序进行仿真分析,以避免不必要的空刀程与风险,优化加工效率、降低加工风险并提升刀具与机床使用寿命。在生成刀具轨迹后,通过UG【刀轨可视化】-【2D动态】可以清楚的观察到刀具运行方式与轨迹[9]。并通过【按颜色显示厚度】清楚显示加工后毛坯残余量。其仿真过程与毛坯残余厚度如图6所示。

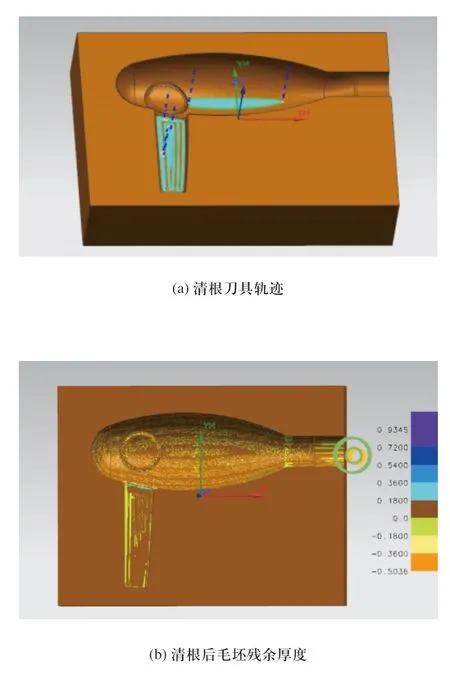

3.2 G代码优化与后处理

通过仿真可以看出,工件在几个部位存在明显的毛坯残余。不能满足模具合模时的设计与工作要求,还须安排后续清根加工。UG的编程板块提供不同类型的加工方式,根据残余毛坯的存在位置与厚度,分别选用【FINISH_FLOOR】、【FINISH_WALLS】、【CONTOUR_AREA_NON_STEEP】三种加工方式对零部件继续进行加工,并通过UG软件降低刀轨运行时的运行公差为0.015mm。根据UG数控编程流程,设计好参数与刀轨,并在加工后再次进行残余余量分析,如图7所示。

图6 刀具轨迹和毛坯残余厚度

图7 清根刀具轨迹和清根后毛坯残余厚度

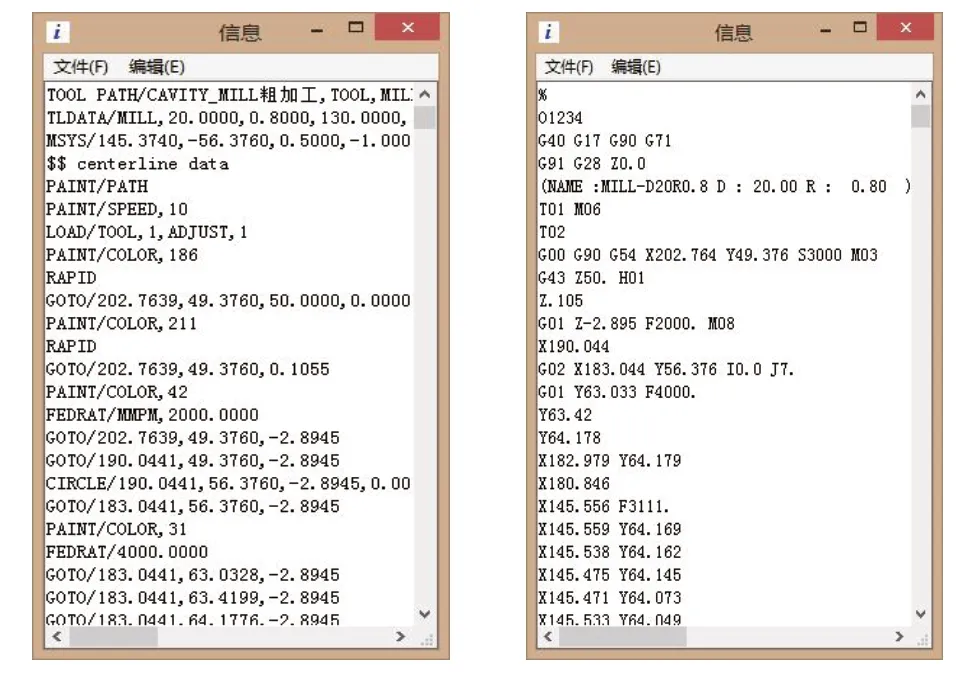

由最终加工效果图可以看到,再次加工后的工件各曲面加工精度已能达到模具型芯的设计与使用要求。此时生成的刀具轨迹还不能进行应用与传输,需要通过后处理才能生成可以更改与应用的代码,通常为CLFS代码和G代码。打开UG自带的后处理模块,选择合适的后处理文件。这里分别选用CLFS_STANDARD与3轴FANUC通用后处理,单位设定为公制,文件扩展名设定为PTP格式。生成的部分CLFS代码与G代码如图8所示。

图8 后处理代码

通过观察后处理发现工件加工时长较长、效率较低,因此通过UG自带的优化功能进行刀轨优化,打开【进给与速度】-勾选【在生成时优化进给率】;重新生成的G代码明显提升了效率。以下面两行程序为例:

原始程序:

优化后:

观察G代码发现,优化后的程序根据机床指令和参数调整了进给速率,加工时间由872.32分钟缩短为510.17分钟,明显提升了加工效率,降低了生产成本。

4 实践加工

最后选用400mm×300mm×100mm的碳素结构钢作为毛坯,使用本程序对该零件进行加工。

4.1 加工前的准备工作

除硬件准备外,重点做CAM加工程序的输出及零件编程坐标的设置。把G代码通过RS232接口或USB接口传输到数控机床中,详细检查程序的正误,最后进行试加工。由于在UG中,将装夹好的毛坯顶面中心点设为工件编程原点,建立工件坐标系,因此应用对刀仪测量工件编程原点的绝对坐标值并将坐标值输入到机床G54坐标系下,之后抬高Z轴,并切换为机床MDI格式,输入G54 G90 G0 X0.Y0.指令并启动,观察主轴方位以确保仿真时所使用的工作坐标系与实际加工使用的绝对坐标系重合。编程原点调试示意图如图9所示。

图9 编程原点调试示意图

4.2 零件加工

根据上文分析,首先利用相关加工设备对零件进行加工,程序运行至未清根程序时暂停程序,观察发现在缺少清根刀路境况下,工件存在明显的毛坯残余,其加工效果如图10(a)所示;之后继续进行程序的清根加工,直至程序全部运行完毕。观察发现无毛坯残余存在,成品的曲面光滑无明显过切与毛坯残余。最后使用投影仪、三坐标等设备进行检验;检验结果显示轮廓度等参数满足使用要求,至此完成零件的实际加工。零件成品效果如图10(b)所示。

图10 工件清根前效果和成品效果

5 结论

随着技术的进步,市场对复杂曲面的零件的需求将不断扩大、零件精度要求越来越高、数控程序也将更复杂。UG等自动编程软件将代替传统的手工编程,并提供可靠的验证与仿真功能。以上实例表明在数控基本原理的基础上使用UG进行数控编程与仿真可以快速编制出符合实际加工要求的数控代码,减少不必要的实际切削验证,提升加工正确率,减少机床加工时间,大幅提升加工质量与效率,降低生产成本。对提升复杂型腔零件加工效率和加工质量具有重要的实际意义,研究结果对其他相似工件的加工提供了参考价值。