一种高精度双托辊称重单元的设计研究

2019-09-27王宏兵罗清敏高族颖

熊 健 ,蒲 林,王宏兵,罗清敏,高族颖

XIONG Jian1 ,PU Lin1,WANG Hong-bing2,LUO Qing-min2,GAO Zu-ying2

(1.贵州中烟工业有限责任公司贵定卷烟厂,贵定 551300;2.云南昆船电子设备有限公司,昆明 650217)

0 引言

目前在烟草行业中大量使用的电子皮带秤的称重装置基本上有以下几种:单传感器杠杆秤台、双传感器杠杆秤台、双传感器单托辊直压秤台,四传感器双托辊直压秤台等等。杠杆式秤台由于中间环节因素过多,这种技术已经逐渐被淘汰;直压式称重,如果采用框架式秤台,必须采用三只以上的传感器才能托住一个秤台,现有一般的托辊式最小称重单元都是单托辊的,也必须用一只或两只(带宽较宽时必须是两只)传感器支撑一根称重辊,采用两组或更多称重单元必须采用更多的传感器来支撑。框架式秤台笨重,而且需要传感器数量较多,不经济,传统托辊式秤台为了提高稳定性和精度至少采用两组称重单元,称重所需的传感器数量不会低于四只,如果采用更多的托辊数量来减小误差,需要的称重单元更多,传感器数量也更多,结构复杂也不经济,而且也无法满足已有的一些老式的托辊秤台的改造。依据皮带秤相对误差理论,采用更多的称重托辊或将是皮带秤向高精度发展的一个必然趋势,而同时如何尽可能地降低传感器安装数量也是需要解决的一大难题。

1 减小相对误差的手段分析

双辊称重单元主要依据对相对误差的研究分析,扬长避短进行优化设计。

1)相对误差的定义

相对误差是称重过程中设备称量结果的相对差值与真实结果的比值。

2)相对误差理论研究

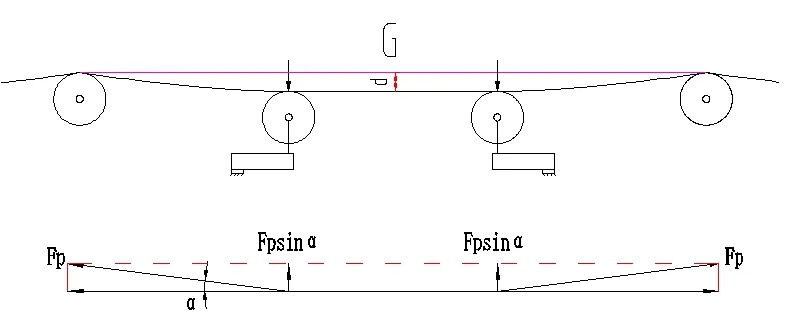

为了直观体现相对误差与各相关因子的关系,便于皮带秤的设计者们有针对性的来设计、优化称重机构,对相对误差产生的过程做一个简单的推导研究:如图1所示,是一个采用2组单辊称重单元称重的简化示意图,黑色梯形线是传感器的受力曲线图。假设每米料重q,托辊间距为a,根据受力曲线图,两组称重辊的传感器实际采集到的物料重量为G=2aq。根据受力曲线图,称重托辊间的受力都是直线,如果有3组称重托辊,采集到的物料重量为G=3aq,一次类推如果有n组称重托辊,那么采集到的物料重应该是:

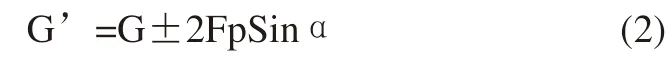

实际在称重过程中,物料压在皮带面上,传感器自身形变、皮带下榻、托辊受力弯曲、称重辊安装高低都会导致带面是有一定量的下沉,如图2所示,假设下沉量为d,皮带的张力为Fp。皮带的张力会产生一个向上的分力(如果皮带秤称重辊安装的比过度辊高皮带张力产生一个向下的分力),抵消(或增加)一部分物料的重力。所以传递给传感器的真实重力为:

根据相对误差的定义,相对误差的表达式为:

由式(3)可以看出,±2FpSinα就是误差项,将式(1)、式(2)代入式(3),便可得到相对误差E的表达式:

由于皮带面的下沉量d比较小,α值也就非常小,近似的认为Sinα=d/a,代入式(4),就可以得出相对误差:E=±2Fp.d/n.q.a2。由于皮带是传力介质,考虑到皮带自身的物理因素的引入皮带效应系数K,就可以得出前面所讲的相对误差公式:

其中:E为相对误差;K为皮带效应系数;Fp为皮带张力;d为称重辊垂直位移;n为称重辊组数;q为每米料重;a为托辊间距。

图2 张力影响力学分析简图

3)减小相对误差E的手段分析

减小相对误差的有效手段就是减小分子,增大分母。分子的皮带效应系数K,跟皮带自身有关,一旦皮带选定就无法改变,皮带张力Fp必须满足皮带不打滑的最小张力,保持张力的恒定,使张力产生的误差基本可控。目前市场上的皮带秤厂家大多都采用了皮带恒张紧装置。从分子上的因素来看,只有减小称重辊的垂直位移d可行。如此看来分子上的因子目前基本没有太好的措施就只能看分母上的因子了:

(1)增大单位长度上料重q,看似是很有效的手段。一种物料的容重是固定的,要提高秤台上每米料重就只有加高料层,但料层不能无限加高,料层过高物料会塌翻,落料不均,“雪崩”现象严重。制丝线最大料层厚度一般也就在200mm左右,打叶复烤线烟叶料厚300mm左右。

(2)称重辊间距a,依据误差公式来看,增大a应该是最有效的。相对误差公式里给出的只是误差因子与误差的一个相对关系。托辊间距过大,会导致皮带塌拉效应严重,适得其反。皮带间距过大,皮带塌拉严重,由于皮带张力产生的2Fpsinα误差更大。

从以上分析来看,减小相对误差E目前可以采取的有效措施有:

(1)寻找适合皮带秤的优质皮带,尽量消除皮带自身的效应系数K;

(2)提高秤台钢性,减小带料时的带面下沉量d;

(3)采用形变量更小的传感器,也是减小带料时的带面下沉量d;

(4)增加称重托辊组数n。

2 自联式双托辊称重单元的研究

直压式称重是最简洁、最稳定可靠的称重方式,目前称重技术一直停留在单托辊称重单元(如图3左边部分)的基础上,没有进一步的突破。依据正确理论引导,保持与原有电子皮带秤的互换性,设计结构简洁、轻便、不增加传感器数量的双托辊单元式电子皮带秤,突破单托辊称重单元技术的瓶颈,是皮带秤技术发展的趋势所需。下面介绍一种可行的双托辊称重单元。

图3 典型单、双托辊称重单元结构图

如图3右边部分(1为称重辊;2为高强度铝板;3为端轴;4为调整滑块组合;5为称重传感器;6为端轴固定座)所示的双托辊称重单元是根据相对误差理论的各影响因子的分析,采取可行的方法进行优化设计。该结构为自联式,采用钢制波纹管传感器替代传统的铝制传感器,减小传感器的形变。该结构包括有由两根平行的托辊和两块平行的连接板连接组成的矩形框架,分别安装于两块连接板中间的两个端轴、分别设置于连接板外侧的两个端轴固定座、两个端轴固定座分别与称重传感器连接。

称重托辊由空心芯轴、筒体、轴承等组成。芯轴采用两端轴头与空心管焊接后加工而成,轴承套装在轴头上,筒体套装在轴承外;两端轴头分别插入连接板开设的连接孔中。在连接板的连接孔外侧面开设有压板可嵌入的沉孔,沉头螺钉穿过压板拧入轴头内拉紧,将托辊轴头与连接板紧固连接。在端轴外侧面铣有平面,端轴置于固定座的U型槽里,两颗调节螺钉从外侧穿过U型槽顶向端轴平面将端轴锁紧。

两根称重辊与两块连接板形成了一个结构稳固的矩形框架,加之托辊采用空心管结构以及重量较轻的铝合金制做,避免了传统多托辊称重单元在框架上固定托辊的笨重结构,其结构简单、轻便、紧凑。整个框架以端轴的轴心为中心成对称结构,抵消物料重量形成两侧托辊的压力对传感器造成侧向扭矩,通过调节固定座侧面调节螺钉的拧入长度,使称重单元的端轴在固定座U型槽里旋转,调节两边托辊的高低,达到找平称重面的目的。调整滑块组合可以方便调整称重单元的高低,结构可以做成与以往单辊称重单元调整滑块组合完全互换,这样可以在原有皮带秤改动很小的情况下,完全替代原有的单辊称重单元。

至于采用两颗调节螺钉拧入长度来调节称重框架的水平面,感觉太单薄,可以在具体设计、制作、验证过程中进行优化,考虑了其他两种方案(如图4所示),可以供参考。

图4 双托辊称重单元结构参考图

图4左边的方案采用刀口、刀承作为旋转支点,通过调节另一端螺钉来调整双辊的水平。图4右边的方案采用的圆弧面作为旋转支点,这几种结构形式各有千秋,可以在样机试制和使用过程中进行验证,从加工经济性、工艺性、功能方面进行比对优化,采用最优的方式。

3 自联式双托辊称重单元的优势分析

自联式双辊称重单元的研发设计完全符合相对误差理论公式,跟目前流行的单辊称重单元相比有很多的优势。

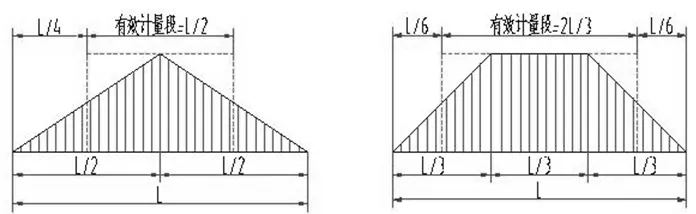

1)有效计量段加大

如图5所示,传统单托辊称重单元有效计量段为L/2,本论文所述的自联式双托辊称重装置的有效计量段长度为2L/3(托辊间距均布)。在称重区域长度L不改变的情况下有效计量段增大,可提高当前秤台上采样的物料重量,减小皮重变化在整个称重中影响量,有利于提高皮带秤的计量精度。另外称重区域长度不改变,皮带秤的输送机长度可以与原来保持一致,采用自联式双辊称重单元的皮带秤可以直接替换原有的旧秤,方便新旧设备的改造替换。

图5 有效计量段计算示意图

2)钢性加强

以带宽B=1800mm的称重辊为例,对单辊称重单元和本论文叙述的双辊称重单元在自重和负载30kg的情况下进行CAE位移分析,单辊称重单元托辊最大下沉量为0.59mm,而本论文叙述的双辊称重单元下沉量为0.41mm。所以采用自联式双辊称重单元在同样的负载下,托辊下沉量d减小了0.18mm,相对误差E的公式里可以看出,d减小则相对误差也减小。虽然增加了一根托辊,但并不笨重,钢性反而得到了加强,对提高称重精度秤台的稳定性都有好处。

3)应用灵活多变

本双辊称重单元是皮带秤称重部分的最小单元,可以单组使用,单组使用时相当于采用2组单辊称重单元的效果,但只需2只传感器,2组单辊称重单元必须要4只传感器,降低了成本。

自联式双托辊称重单元除了可以单组使用外,也可以多组使用,如图6所示,是使用2组自联式双托辊称重单元与2根过渡托辊组成的一个双秤台示意图,两组称重单元成对称安装,输送过程中对传感器产生的有害水平力矩对传感器的作用相反,一组使传感器受压,一组使传感器受拉,对整个称重系统就相互抵消,精度和稳定性相对单组称重单元来说更高。采用两组时,可以直接替换目前市场上广泛采用的两组单托辊称重单元的双计量皮带秤,而且不影响原有的控制系统。当采用更多的组数时,建议使用偶数数量,这样每两组成对称安装,相互抵消有害水平力,有利于计量精度的提高。

图6 两组双托辊称重单元组成的双秤台示意图

4 结语

提高皮带秤的称重精度和稳定性是皮带秤发展永恒的主题和目标,本论文所阐述的自联式双托辊称重单元,增加了托辊组数,可提高电子皮带秤秤台的钢性,减小因托辊弯曲导致的秤台的下沉量,从而减小误差因子2Fpsinα的影响量。同时增加了称重托辊的有效计量段长度,可提高秤台上采样的物料重量,减小皮重变化在整个称重中的影响量,使皮带秤的计量精度和长期稳定性进一步提高。在单辊称重单元无法进一步突破的情况下,减小相对误差采用双托辊称重单元是行之有效的手段,虽然直压直联式双托辊称重单元目前在烟草电子秤行业还未曾大量出现和应用,但它将是皮带秤发展需求的必然产物,也将是下一代皮带秤的主推形式和皮带秤技术发展的必然趋势。