MTO装置压缩机干气密封故障诊断及改造

2019-09-26张燕莉薛新巧贾国栋

□张燕莉 薛新巧 贾国栋

一、引言

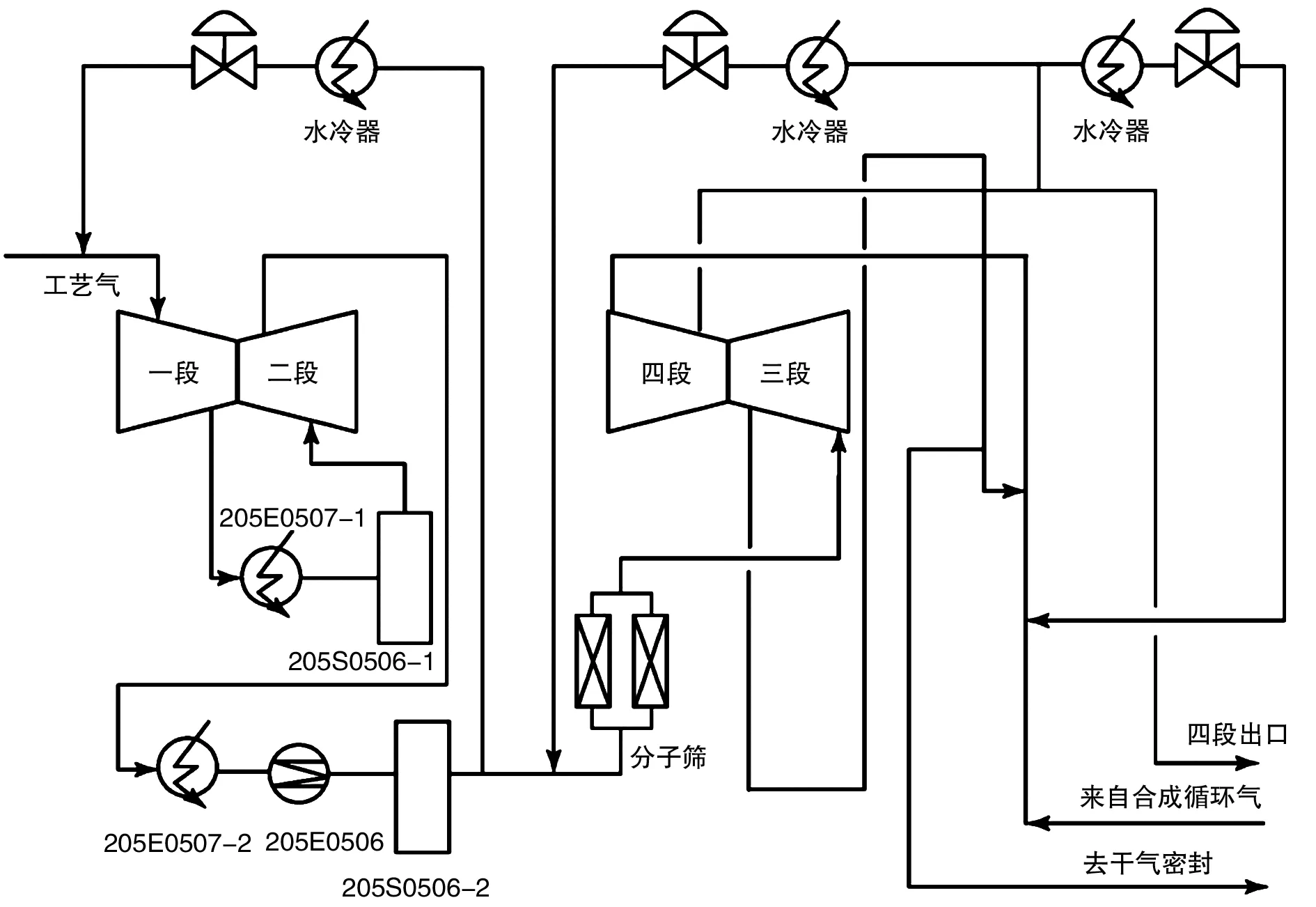

化工企业MTO装置分别由甲醇制烯烃生产单元、烯烃分离生产单元两部分组成,其中的甲醇制烯烃单元主要包括反应再生系统及取热系统、急冷和汽提系统;烯烃分离单元中包括进料气压缩、废碱液处理系统以及酸性气体脱除单元,而其中的进料气压缩是非常重要的一个环节。MTO装置的核心设备是离心式压缩机组,当压缩机的故障原因造成停机时,会造成生产的被迫停止和巨大的能耗。离心式压缩机主要的故障是干气密封系统产生的故障,故障的产生不仅会产生部分装置的停机,严重的会引起全系统的停车,给生产造成巨大的损失。因此离心式压缩机称为工厂的“心脏”,本文针对离心式压缩机中干气密封的故障原因分析、解决措施及技术改造对实际的问题进行了分析。压缩机工艺流程如图1所示。

图1 MTO压缩机工艺流程图

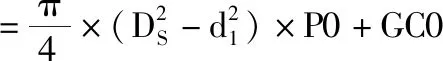

MTO装置压缩机是多级式离心式压缩机,压缩机中间设有级间冷却器。气体反应后经过各级压缩机、级间冷却器以及级间缓冲罐进行反复压缩,冷却、冷凝达到汽-液分离的目的。干气密封是20世纪60年代末建立在气体的动压轴承和机械密封的基础上,对机械密封进行根本性改造而研发出的一种非接触式密封,实际上就是通过在机械密封上增加了一条动压槽以及辅助系统,从而实现了端面密封的目的。在英国的70年代末期,约翰克兰公司率先在海洋平台的气体压缩机输送设备上使用干气密封并获得了成功,解决了高速多级离心式压缩机易泄漏的问题,将轴向密封改造为轴端密封,而且密封面属于非接触式运行,因此密封的摩擦副所使用的材料不受PV值所限,因此特别适合作为高速及高压设备的轴端密封装置。干气密封原理如图2所示。

图2 干气密封原理图

二、生产实例

宁夏宝丰能源集团烯烃项目中的MTO装置为三段式离心式压缩机,采用干气密封作为离心式压缩机的轴端密封,采用Flowserve公司生产的单旋向螺旋槽串联干气密封,从而达到密封的目的。

三、故障产生原因排查

离心式压缩机组因蒸汽系统问题造成停车,经过大于8min的时间压缩机组的转速降至0rpm,而此时压缩机的非驱动端干气密封第一级密封气体排放压力显示为12kpa左右。

干气密封主密封段排放压力触发了排放压力低联锁值,因此无法再次启动压缩机组。在第二级密封进气流量相同的情况下,非驱动干气密封的第一级排放压力达到0.01MPa,此时与驱动端的压力相差比较多,当离心式压缩机停车的时候,驱动端的干气密封的各个参数均显示为正常。第一级排放的气体的成分主要为二级进入的气体。在保证干气密封驱动端以及干气密封非驱动端二级供汽流量均达到25kg/h,对于干气密封第一级的排放口处进行检查,此时干气密封非驱动端的以及排放口无气体排出,但是第二级干汽密封排放口气体的排放量大约为干气密封驱动端二级密封气体排放量的两倍。因此初步分析得出离心式压缩机干气密封非驱动端已损坏。经过对干气密封进行解体后发现,干气密封损坏主要发生在密封部件,且损害严重。

四、干气密封损坏原因分析

干气密封工作原理是采用一种润滑气膜流体的动环、静环相结合的非接触式的机械密封和气体的阻塞密封的结合体。在动环的表面上通过精加工出一条直线或螺旋槽并进行研磨并抛光处理,槽深大概为2.5μm~10μm,螺旋槽一般为对数螺旋线。在静止不动时,动静环是相对静止的,静环在静压力和弹性元件的弹力作用下将静环贴紧在动环上。在设备运行状态,沿着动环旋转的方向,密封气体流经螺旋槽,在被压缩时又收到密封堰的阻挡,气体的压力逐渐升高从而将动静环推开,这部分力成为开启力,作为流体的动压力。干气密封故障原因产生有以下几种。

(一)离心式压缩机如果发生紧急停车。离心式压缩机如果发生紧急停车,在制动时会引起系列故障。在制动时会引起轴向推力的增加,势必会造成压缩机推盘上的锁定螺母和离心式压缩机上的止推轴承损坏,压缩机上的止推轴承会承受巨大的负荷,增加的轴向推力部分又会反作用在压缩机内部的各个部件,使干气密封系统损坏。

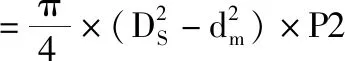

A、叶轮入口处轴向力的计算:

式中,Ds——叶轮轮盖的直径,单位为m

Dm——叶轮入口轮毂的直径,单位为m

di——叶轮隔板密封处直径,单位为m

Po——叶轮入口处的压力,Pa

B、叶轮出口处轴向力的计算:

式中,Ds——叶轮轮盖的直径,单位为m

P2——叶轮出口的压力,单位为Pa

dm——叶轮入口轮毂的直径,单位为m

di——叶轮隔板密封处直径,单位为m

Po——叶轮入口处的压力,Pa

大致近似取Ds=dm=di,推导出P单(单个叶轮产生的轴向推力)

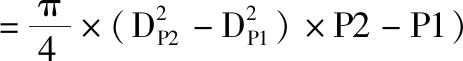

C.平衡盘的轴向力计算:

式中,Dp1——压缩机平衡盘轮毂直径,单位为m;Dp2——压缩机平衡盘外径,单位为m

P1——平衡盘后压强,单位为Pa;P2——平衡盘前压强,单位为Pa

根据计算结果进行比较分析,离心式压缩机产生故障后,由于压缩机的平衡管的堵塞会造成轴向推力的增加,如果在离心式压缩机正常运行时不会出现太多的问题,但是如果一旦离心式压缩机发生了联锁跳车,会增加更多的轴向力,这样将会对离心式压缩机内部的结构造成巨大的损害。

离心式压缩机的主要部件高压缸上的止推轴承的设计负荷较大,当压缩机发生跳车时,转子的负荷会产生较大的变化,造成轴向推力的增加。轴向推力的增加,势必会造成压缩机内部的止推轴承内部损坏,止推轴承内部瓦块中的最小油膜会在轴向推力异常增加的过程中被破坏,由于摩擦产生的热量极速增加,造成了止推轴承瓦块的温度急速升高,导致止推轴承的瓦块磨损。压缩机在发生因故障引起的跳车时也容易造成高压缸止推轴承温度瞬间上升,说明压缩机跳车的瞬间产生了巨大的轴向力,同时也造成了止推盘上的锁母发生变形,造成止推盘发生偏离。这时,过量的轴向推力将会造成离心式压缩机转子窜向高压端,直接作用在干气密封部件上,造成部件的损坏。干气密封的过盈间隙的设计量为2.5mm,但是在当离心式压缩机出现故障时,间隙变为2.6mm,位移范围大大超过了干气密封允许的位移范围。原因是离心式压缩机在发生故障停车时,干气密封承受了轴向推力的原因,受到了挤压,内部的动静环受到了因轴向推力引起的挤压。离心式压缩机轴向推力增大,是因为高压缸平衡盘的作用失效,因此造成高压缸转子产生的轴向推力过大所造成的干气密封的损坏。要解决这个问题就要对离心式压缩机平衡盘的平衡气管线、返回气、密封装置等进行排查,找到问题的原因。同时,由于轴向推力造成止推盘的锁母发生了形变,轴向位移设置的探头的测点位置设在止推盘的外部,造成了止推盘的松动。

(二)MTO压缩机组在一定转速运行时,动静环的闭合力与动静环的开启力之间应达到一种平衡状态。在动静环之间可形成具有一定厚度和刚度的密封气膜,达到稳定运行的非接触式密封。但是MTO压缩机组停车的过程会存在倒转的现象,因此干气密封动静环的开启力趋近于零,动环与静环处于闭合的状态,动静环之间缺乏减少摩擦的一定刚度的气膜,会使动静环直接摩擦造成损坏,从而使干气密封发生泄漏。

(三)离心式压缩机干气密封的气源必须保证足够清洁。必须经过高精度过滤后才可以使用,否则会造成密封气源不清洁,过滤器遭到破坏,管网被腐蚀,造成大的颗粒物进入密封腔,导致密封面受到损坏;在开车时,要对针型阀的开度进行调整,气源内不可夹带液体,否则会使过滤器的压差快速增加。如果更换下来的滤芯发现有棕色的污渍或是水渍,就说明一次气供气气源夹带液体且不洁净。

(四)由于安装人员在安装期间操作不当,导致密封面受到一定的污染。由于介质中存在轻烃的组分,在冷却后形成凝液,当离心式压缩机高速运转的时候,如果液滴发生了液化或者汽化,或者是烃类产生了炭化,都会造成密封面的动环与静环之间气膜厚度的破坏,对密封面的刚性气膜产生影响,从而失去密封效应,造成密封面的干摩擦,直接接触会造成巨大的摩擦热的产生,热量无法在短时间散去,造成密封面的动静环发生变形,密封失效,直接导致泄漏或者引发火灾事故、爆炸等,造成重大的经济损失。

(五)密封系统的不稳定,也会造成干气密封系统失效。离心式压缩机在运行时较易发生喘振的现象,压缩机的喘振会造成工艺气的流量振动,使工艺参数受到影响而产生波动,使密封系统受到干扰,导致干气密封失效。当出现此类故障,要全面检查密封系统,通常如果没有发生严重的损坏,不需要更换新的零件,进行修复即可二次使用。

(六)隔离气要在加入润滑油之间切断,以免操作不当润滑油进入密封面。在离心式压缩机正常的操作情况下,隔离气要求在加入润滑油之间就进行切断,如果操作的不正确会发生润滑油进入密封面的现象,造成密封面污染,如果出现这个现象,需要拆除密封原件,进行更换。更换后检测压缩机组缸体,如果没有问题,可以重新启动干气密封系统,对于拆除的受到污染的干气密封原件,需要进行维修,以便二次使用。

(七)干气密封面的干摩擦会导致泄漏。如果平衡管出现了问题,一次气的供气压力主要取决于压缩机平衡盘腔室内压力的大小。当离心式压缩机高压缸转子的平衡盘位于非驱动端时,为保证密封气体的供气压力,必须保证平衡管上端的进气压力大于下端的进气压力,才能使压缩机两端的供气要求达到要求。如果高压缸轴向力的平衡系统出现了故障,在运行过程中,平衡管的压差过大,密封面无法正常打开,使动静环之间无法形成一定刚度的气膜。当压缩机干气密封的供气压力差降到0时,不但无法形成一定刚度稳定的气膜,甚至还会造成压缩机缸体内部工艺气体的压力高于干气密封气腔室的压力,造成工艺气体反流。

(八)密封气的气源中断造成的密封失效。这类故障较少出现,压缩机单元工作异常,蓄能器也出现问题的情况下,最终造成密封气的气源被迫中断,动静环的密封面无法形成气膜,进而造成干摩擦,导致密封失效。

(九)操作失误造成密封失效。在正常运行一段时间之后,各级参数会处于比较稳定的状态,但是依然会发生DCS报警。在经过认真分析后得出结论,干气密封一级密封泄漏量出现了波动。离心式压缩机在停车后,由于一次密封气的供气来自于压缩机出口气体或者是备用气源,中途可能会出现供气的中断。压缩机装置停车一般都伴随火炬气的放空,火炬管网内压力大大高于干气密封一次气排放时的压力。在一次气排放的挂线单向阀泄漏的状况下,火炬的放空气可能会发生回流的现象。回流时携带管道中的杂质、水分等,流到干起密封腔中造成干气密封的动静环中进入杂质,发生磨损。针型阀开度不够大,干气密封在放火炬时排放的不及时,导致干气密封密封腔内的压力增高,并最终造成联锁故障情况出现。

五、处理措施

在停产检修时对离心式压缩机的出口止回阀进行检修或更换,确保其在压缩机组停车时不发生泄漏的情况;将干气密封的动环的密封槽的形式进行改进,改为T型槽,保证压缩机组在正向或是反向运转时动静环之间能够始终形成一定压力的稳定的气膜,避免造成动静环直接进行接触发生磨损的现象。要确保压缩机进气的质量,控制好密封气的压力差,从而避免干气密封发生泄漏及干磨的情况。在设备正常运行期间,要关注干气密封相关参数的变化情况,分析判断干气密封存在的故障隐患,找到合理的解决方法。做好记录,发现干气密封系统运行的规律,研究干气密封的操作,调试工况至正常范围,能够降低离心式压缩机出现干气密封泄漏的概率,保证压缩机组可以长周期稳定的运行,减少维修量,提高了企业的经济效益。

通过离心式压缩机干气密封故障产生的原因进行分析,研究了压缩机转速、供气温度及供气压力对密封气压力的影响,深入地分析了干气密封系统在运行过程中的影响因素,为下一步干气密封的技术分析和改造提供了依据。