三代轮毂轴承车轮螺栓断裂的机理分析

2019-09-26陈阳刘志潘费二威高尚侯杰谢丹彤

陈阳,刘志潘,费二威,高尚,侯杰,谢丹彤

三代轮毂轴承车轮螺栓断裂的机理分析

陈阳,刘志潘,费二威,高尚,侯杰,谢丹彤

(中国第一汽车股份有限公司,吉林 长春 130013)

通过对某B级车三代轮毂轴承的车轮螺栓断裂问题进行分析,从材料检测、CAE分析和轴向夹紧力的角度明确问题发生的原因和机理,提出优化方案并通过考核车轮螺栓的整车试验验证。通过本次问题的解决,为同类结构的车轮螺栓断裂问题提供了排查思路和解决方案。

三代轴承;车轮螺栓;应力集中;轴向夹紧力

前言

目前为满足乘用车轻量化、集成化设计要求,通常将车轮螺栓通过花键配合集成在三代轮毂轴承上,拧紧车轮螺母旋入车轮螺栓配合,将车轮和制动盘夹紧。控制车轮螺母拧紧力矩工艺,以提供有效的轴向夹紧力,防止紧固件松动,保证车轮可以稳定的实现承载和传递扭矩。如果预紧有效轴力不足,该套紧固件松动将会使车轮螺栓应力集中处承受异常的弯曲载荷,产生疲劳源并扩展,最终导致车轮螺栓疲劳断裂。

1 车轮螺栓断裂分析

1.1 问题背景和装配结构

某B级车考核车轮螺栓的整车试验过程中,在车辆行驶700~900圈时集中出现前轮轴承螺栓断裂问题,该试验考核目标为3600圈。试验车每圈经过5次急转弯,急转弯时单侧车轮着地,试验时直线段最高车速为75km/h,弯道部分最高车速为30-40km/h,根据现场采集的六分力路谱转化,急转弯时车轮垂直方向和侧滑方向的加载力为2G(11.71kN)。

车轮螺栓材质为SCM435,规格为M12×1.5,性能等级为10.9级,先热处理后滚制螺纹,表面摩擦系数为0.08~0.14,表面处理为Fe/Zn-Al.D(电镀锌铝)。车轮螺母拧紧工艺为(125±15)N.m,表面处理为电镀MFCrT5(电镀铬),与车轮锥面配合。该车轮螺栓周围的轮边相关件具体装配结构如图1所示,车轮螺母与车轮螺栓螺纹配合拧紧,将铝合金车轮、制动盘固定到轮毂轴承上。

图1 轮边结构示意图

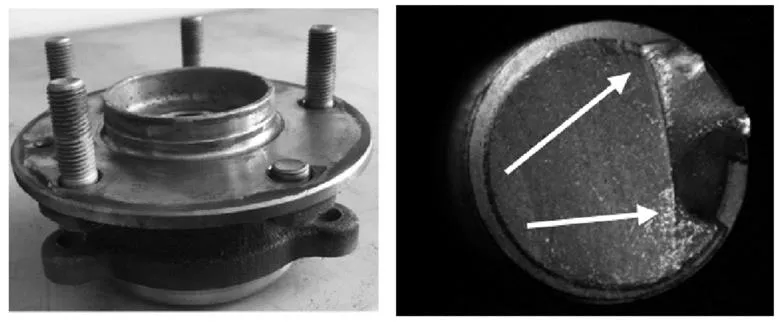

1.2 断裂形貌分析

如图2所示,螺栓断裂的位置大致相同,都是在螺纹收尾位置,轮毂轴承法兰面的发生明显的锈蚀及磨损痕迹,这是因为车轮螺母松动后,在外载的作用下,轮毂轴承法兰面与制动盘发生了相对运动,螺栓承受异常的弯曲载荷,在应力集中处发生断裂。校核失效试验车车的车轮螺母拧紧力矩,拧紧力矩衰减量在±5%范围内,满足设计要求,这说明造成松动的原因为拧紧力矩转化的有效夹紧轴力不满足设计要求[1]。采用电镜扫描后,该螺栓端口形貌具有明显的疲劳开裂特征,改疲劳源起于螺纹表面,沿着箭头方向扩展,最终导致车轮螺栓发生疲劳断裂[2]。

图2 车轮螺栓宏观和微观形貌图

2 理化分析

表1 螺栓的化学成分检验结果

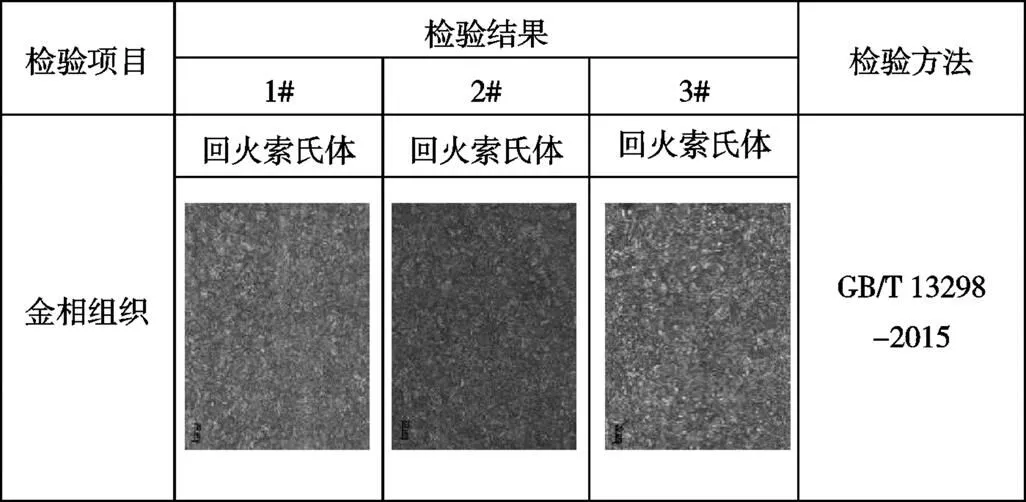

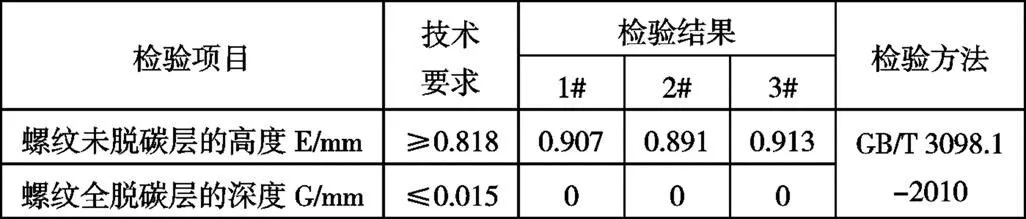

在尺寸检测合格的基础上,对失效的车轮螺栓和未断螺栓进行理化性能检验,如表1~表4所示,1#样件为断裂样件,2#和3#样件为未断样件。螺栓的材料的化学成分参考ML35 CrMo技术要求,根据GB/T 6478-2001标准检验,螺栓材料只要满足性能要求即可。车轮螺栓的组织为淬火高温后回火索氏体组织,晶粒大小适当,金属流线分布及夹杂物分布均未见异常[3]。螺栓的维氏硬度HV30和脱碳试验检验结果符合GB/T 3098.1中10.9级技术要求,可排除螺栓机械性能不合格导致失效的因素[4]。

表2 螺栓金相组织检验结果

表3 螺栓硬度检验结果

表4 螺栓的脱碳试验检验结果

3 CAE强度分析

如图2所示,螺栓断裂都发生在螺纹收尾位置附近,故对某B级车紧固结构进行CAE分析,加载点作用于车轮接地点,车轮垂直方向和侧滑方向的加载力为2G(11.71kN)。如图3所示,螺栓按照光杆考虑,2万次疲劳损伤值小于10-5,满足强度要求。由于螺纹的存在会使其收尾位置存在应力集中,会加剧车轮螺栓断裂的发生[5]。如图4所示的,距离螺栓头部16mm处应力最小,因此应将此处作为侧滑工况下螺纹收尾位置的最佳区域。优化前车轮螺栓螺纹收尾位置(15±1)mm,优化后控制为(16±1)mm。显然,优化后的螺栓对应力分布更加有利,但是也只能向后延缓螺栓断裂的趋势,没有从根本上解决其承受异常弯曲载荷来源的问题。

图3 螺栓损伤分布图

图4 螺栓应力幅云图

4 轴向夹紧力测量与分析

按照某B级车整车相关参数和路铺载荷采集结果,进行VDI螺栓校核计算,紧固件夹紧设计上需求最小轴力为31KN,安全拧紧系数为1.26。

4.1 重复拧紧试验

如图5所示,利用MCI轴力测量试验,采用车轮螺母拧紧工艺力矩上限值140N.m,对轮毂轴承总成进行40次重复拧紧试验,车轮螺母的拧紧曲线见图6,过程中轴承螺栓均未发生断裂,说明在拧紧工艺力矩范围内拧紧过程不会造成车轮螺栓断裂问题。

图5 轴力测试设备图

图6 40次重复拧紧曲线图

4.2 车轮螺母表面处理对轴力影响分析

在上述拧紧过程中,发现铝合金车轮的配合锥面出现塑性损伤,甚至被车轮螺母压溃,同时车轮螺母接触锥面也磨损严重。在结构尺寸符合设计要求的前提下,利用图4设备,对不同表面处理的车轮螺母进行20次反复拧紧试验,测量其轴向夹紧力[6]。试验方案如表5,每种方案测量四组样件在拧紧工艺力矩上、下限值的轴向夹紧力,试验结果如图7所示。

表5 轴向夹紧力试验方案

从图7中可以看出,虚线表示设计需求最小轴力31kN,可以看出采用电镀锌镍螺母锁紧,当按照拧紧工艺力矩下限值首次拧紧后,轴向夹紧力>31kN,满足31kN的设计需求,而当按照拧紧工艺力矩上限值首次拧紧后,轴向夹紧力>45kN;反复拧紧20次后,在拧紧工艺力矩范围内,均满足31kN的轴向夹紧力设计需求,如图8所示,轮毂球窝和螺母配合面仅出现正常的轻微磨损现象,表面没有明显的破坏。采用原方案电镀铬车轮螺母拧紧后,在拧紧工艺力矩范围内,其首次拧紧提供轴向夹紧力(11~16.5)kN,而反复拧紧20次后,其提供轴向夹紧力(11.6~16.4)kN,都不满足31kN的轴向夹紧力设计需求,随着反复拧紧,如图9所示,轮毂球窝和螺母配合面磨损严重,轮毂球窝已发生显著的塑性变形。根据以上分析,车轮螺母电镀铬表面处理会对铝合金车轮造成塑性损伤和异常磨损,使螺栓、车轮螺母和轮毂球窝的摩擦系数变大,导致拧紧到目标扭矩时转化的有效轴向夹紧力减少而不满足试验工况,同时轴向夹紧力不足加剧松动的发生,使其承受异常的弯曲载荷,最终发生疲劳断裂。

图8 反拧紧20次后电镀铬配合锥面形貌图

图9 拧紧20次后电镀锌镍配合锥面形貌图

5 结论

采用优化收尾位置的车轮螺栓和电镀锌镍表面处理的车轮螺母方案重新进行试验,实验结果为通过考核车轮螺栓的道路试验验证。

在尺寸结构、材料、机械性能均合格的条件下,紧固件轴向夹紧力不足会造成车轮螺母松动,导致车轮螺栓承受异常的弯曲载荷,这是造成三代轮毂轴承的车轮螺栓疲劳断裂的根本原因。同时优化车轮螺栓的螺纹收尾位置可以改善应力分布,可在一定程度上起到推迟车轮螺栓断裂趋势的作用。

车轮螺母的表面处理工艺对紧固件轴向夹紧力建立的影响很大,在相同拧紧工艺力矩要求条件下,表面处理电镀锌镍的车轮螺母比电镀铬的车轮螺母可以提供更高、更稳定的轴向夹紧力。

[1] 魏晓晓,孔小兵,莫立权.汽车车轮螺母扭矩衰减分析[J].汽车实用技术,2017,(20):100-101+107.

[2] 郭克刚,李平平,杨勇新.车轮螺栓断裂分析[J].汽车实用技术,2018, (20):63-65.

[3] 王荣汽车螺栓断裂失效分析[J].理化检验(物理分册),2005,(09): 471-474.

[4] 宣祎恂,叶晨,马文清,沈飞,陆喆霄,李佳俊,李振刚.后车轮螺栓断裂失效分析[J].金属制品,2018,(05):52-55.

[5] 李静,吴秋艳.车轮螺栓及车轮螺母设计优化[J].汽车实用技术, 2012,(04):91-93.

[6] 一种车轮螺栓轴力测量装置:上海,CN208282986U[P].2018-12-25.

The Analysis on the Fracture Mechanism of Wheel Bolts of Three Generation Hub Bearings

Chen Yang, Liu Zhipan, Fei Erwei, Gao Shang, Hou Jie, Xie Dantong

(China FAW Group Co. Ltd., Jilin Changchun 130013 )

This paper analyzes the fracture problem of the wheel bolt of the third-generation hub bearing of a b-class vehicle. The cause and mechanism of the problem are clarified from the perspective of material, CAE analysis and axial clamping force. In this paper, the improved schemes are put forward and the whole vehicle test verification is successfully completed. Based on the solution, the investigation idea and solution can be provided for the similar structure of the wheel bolt fracture problem.

Third-generation hub bearings; Wheel bolts; Stress concentration; Axial clamping force

U463.343

A

1671-7988(2019)18-139-04

U463.343

A

1671-7988(2019)18-139-04

陈阳,硕士,初级工程师,就职于中国第一汽车股份有限公司,研究方向:底盘转向领域。

10.16638/j.cnki.1671-7988.2019.18.046