气爆处理在全麦粉生产中的应用

2019-09-25李伟王娟古群力肖英怀余云庭陈少敏彭丁长

李伟 王娟 古群力 肖英怀 余云庭 陈少敏 彭丁长

(1.梅州海关 广东梅州 514021;2.广州环亚化妆品科技有限公司)

1 前言

小麦粉在加工过程中,去掉了其中的大部分麸皮和胚芽。 随着小麦麸皮和胚芽的去除,其中所含的大部分纤维素、维生素、烟酸及矿物质等营养成分也会相应流失。目前国内全麦粉加工方法主要为以下两类:整粒研磨法和回添法[1]。而全麦粉生产中最关键的是如何使麦麸更易粉碎、提高其膳食纤维含量、改善食用口感等。 故本研究采用超微粉碎技术辅助气爆技术的生产工艺应用于全麦粉的生产工艺中。超微粉碎原理是物体受到强烈振动、冲击和高剪切作用而产生分子结构裂变,粉碎形成小物体。在粉碎室内由于高压气流体积急剧膨胀而形成冷效应,得到-10~35℃低温,增大粉碎物冷脆性,使其更易粉碎、营养成分更易保存[2]。气爆技术是将待爆物装进爆破罐内,在0.4~1.0MPa 压力、143~180℃下维持5~15min,然后瞬间爆破得到爆破状态下的物质[3]。在气爆罐内,由于高压的作用,使小麦麸皮中粗纤维结构得到分解,增加可溶性膳食纤维的含量。通过气爆处理的小麦制得的全麦粉,可降低传统加工精度,增加营养价值,还能避免当前全麦粉生产工艺的烦琐步骤。

2 实验材料与试剂

2.1 材料与试剂

小麦;去离子水;乙醚;考马斯亮蓝;牛血清蛋白(标准品);KOH 溶液;无水乙醇;蛋白酶;葡萄糖苷酶;酸洗硅藻土;MES-TRIS 缓冲溶液;丙酮;NaOH溶液;葡糖糖标准溶液;3,5-二硝基水杨酸(DNS)试剂;酚酞指示剂。

2.2 主要仪器与设备

QB-200 气爆罐;DF-2 型摇摆式高速中药粉碎机;JZL-100 流化床气流超微粉碎机;DHG-9030A电热恒温干燥箱;FA1204B 电子天平;DL6M 冷冻离心机;UVmini-1240 紫外可见风光光度计;PH-3C酸度计;JULABO-ACE6810 索氏提取器。

2.3 实验方法

2.3.1 小麦气爆处理

小麦以按1∶1 的比例加入自来水,浸泡过夜。小麦预浸后加入气爆罐中,通入热蒸汽,分别升压到0.8~1.0 MPa,维压时间为7~9 min,快速泄压即得到气爆小麦。

2.3.2 气爆小麦粉碎

通过超微粉碎仪处理。

2.3.3 微粉水分、脂肪和蛋白质含量测定

水分含量按GB 5009.3—2016《食品中水分的测定》直接干燥法测定[4]、脂肪含量测定按GB 5009.6—2016《食品中脂肪的测定》测定[5]、蛋白质含量采用考马斯亮蓝法测定[6]。

2.3.4 微粉中膳食纤维含量测定

微粉中膳食纤维测定用酶重量法测定[7]。

3 结果与讨论

3.1 小麦气爆条件

根据正交试验原理,本研究选择方差分析对其气爆条件(表1)进行优化设计。 根据方差设计表做以下营养成分分析,包括样品的水分、灰分、脂肪、蛋白质、膳食纤维的含量,并通过测定数据进行分析得出最佳气爆条件。

3.2 小麦粉碎产品

表1 小麦气爆条件设计

小麦→除杂→气爆小麦→烘干→初步粉碎→超微粉碎→过筛→成品。 得到样品后做成分分析。

3.3 微粉中水分和脂肪含量分析

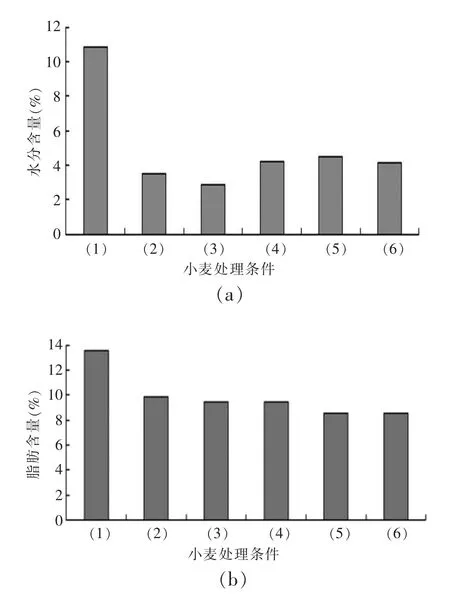

按照不同的气爆条件处理小麦粉:(1)未气爆处理的小麦粉;(2)0.8 MPa-8 min;(3)0.8 MPa-9 min;(4)0.9 MPa-8 min;(5)0.9 MPa-9 min;(6)1.0 MPa-8 min。 样品的水分和脂肪含量结果详见图1。

由图1(a)知,小麦粉经过气爆处理后,其中的水分含量明显降低,而且在随着压力增加,水分含量在不断变化,说明压力对小麦粉中含水量的影响较大;而未处理小麦粉水分在10%左右。 随气爆条件的加强,小麦粉中的含水量从10%降到4%。由图1(b)可知,气爆对小麦中的脂肪含量有一定影响,随着压力和时间的变化,小麦粉中的脂肪含量减少,微粉的制作过程中,在高压条件下气爆,部分脂肪分解,使其中脂肪含量降低,脂肪酸的含量减少。

图1 不同气爆条件下小麦微粉中水分和脂肪含量分析含量

3.4 微粉中蛋白含量分析

采用考马斯亮蓝法法测定微粉中蛋白质含量,绘制的标准曲线详见图2。

图2 牛血清蛋白标准曲线

按照不同的气爆条件处理小麦粉:(1)未气爆处理的小麦粉;(2)0.8 MPa-8 min;(3)0.8 MPa-9 min;(4)0.9 MPa-8 min;(5)0.9 MPa-9 min;(6)1.0 MPa-8 min。 样品的蛋白质含量结果详见图3。从数据分析知,气爆后小麦粉中的蛋白含量稍有增加,麦麸和胚乳在气爆条件使得总蛋白含量增加,但随着气爆条件的加强,蛋白含量呈减少趋势,故应控制好气爆条件。

3.5 膳食纤维含量分析

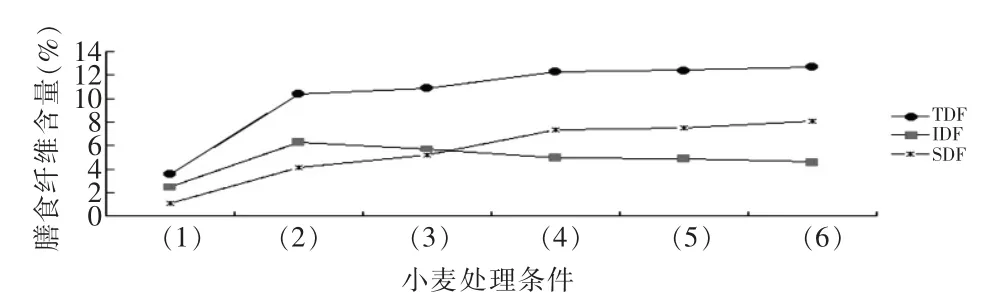

按照不同的气爆条件处理小麦粉:(1)未气爆处理的小麦粉;(2)0.8 MPa-8 min;(3)0.8 MPa-9 min;(4)0.9 MPa-8 min;(5)0.9 MPa-9 min;(6)1.0 MPa-8 min。 样品的膳食纤维含量结果详见图4。

图3 不同气爆条件下小麦微粉的蛋白质含量

图4 不同气爆条件下小麦微粉的膳食纤维含量

从以上分析看出,经气爆处理的小麦粉中TDF含量明显高于未处理小麦粉,特别是在条件(4)、(5)中,小麦粉中的SDF 含量非常高。 可溶性膳食纤维明显增加,得知气爆对小麦粉中的膳食纤维含量提高有很好的效果。

3.6 气爆条件优化

本研究通过方差分析得出气爆优化条件,6 种气爆处理(未气爆处理、0.8 MPa-8 min、0.8 MPa-9 min、0.9 MPa-8 min、0.9 MPa-9 min、1.0 MPa-8 min)后小麦粉的营养成分分析及结果详见表2 和表3, 表中数据值为平均值。

表2 方差分析数据

表3 方差分析结果

F=1.62 小于F=2.60,表明各成分之间无显著影响;F=320.50 大于F=2.60,表明各处理条件之间存在显著影响。由表2 和表3 可知,在气爆条件改变的情况下,微粉中营养成分含量存在极显著变化。从方差数据表易看出在条件(4)下各成分变化较小,同时膳食纤维含量高(图5)。

图5 不同处理条件下小麦膳食纤维含量

由图5 可知,小麦在处理条件(4)下,总的膳食纤维含量相对条件(2)、(3)比较高,比对照组高3 倍,其中可溶性膳食纤维含量比对照高出近7 倍,与方差分析结果一致。故确定条件(4)是最佳的气爆条件,即气爆压力0.9 MPa,时间8 min。从图1 可知,在经气爆处理小麦制得的全麦粉中,全麦粉的水分和脂肪含量有明显的降低,低水分和脂肪酸含量对其储藏稳定性有所加强,对其贮藏期延长有显著意义。 Slavin[8]等指出全麦粉是膳食纤维以及其他一些生物活性营养物质的主要来源,它们可以有效预防癌症、肥胖和糖尿病等。 在本研究中,利用气爆技术处理小麦,可制取全麦粉。 由图4 可知,气爆处理小麦,总膳食纤维含量提高,特别是SDF 含量提高明显,远多于未气爆处理小麦粉。

4 结语

应用超微粉碎技术粉碎小麦,气爆压力0.9 MPa处理9 min,全麦粉中水分、脂肪含量变小,膳食纤维含量提高3 倍多,水溶性膳食纤维含量提高近7 倍,提高了全麦粉的保质期和膳食纤维含量, 为功能性食品的开发提供了理论参考。