铝型材截面设计技巧解决挤压生产难题

2019-09-24赵琳刘高鹏

赵琳 刘高鹏

摘 要:在铝材挤压生产中常出现成型困难、成品率低、成本升高等问题,常用的解决办法是改进工艺及相关装备。文章提出在设计阶段通过改善铝材截面设计解决某些生产难题,并降低模具设计及制造难度。文章对铝型材截面设计进行了分析,在满足功能性的前提下,介绍了截面设计常用的几点技巧,使铝材生产工艺难度降低,节约生产成本。

关键词:铝型材;截面设计;工艺难度

中图分类号:TG372 文献标志码:A 文章编号:2095-2945(2019)25-0120-03

Abstract: There are many problems in aluminum extrusion production, such as difficult forming, low yield, high cost and so on. The common solution is to improve the process and related equipment. In this paper, it is proposed that some production problems can be solved by improving the cross-section design of aluminum material in the design stage, and the difficulty of die design and manufacture can be reduced. In this paper, the section design of aluminum profile is analyzed, and on the premise of meeting the function, several techniques commonly used in section design are introduced, which reduces the difficulty of aluminum production process and saves the production cost.

Keywords: aluminum profile; section design; process difficulty

前言

铝合金型材之所以在生活及生产中被广泛应用,是由于大家对其低密度、抗腐蚀性、优导电率、非铁磁性、可成形、可回收等优点的充分认可。我国铝型材工业从无到有,从小到大,直至发展成为铝型材生产大国,产量雄踞世界第一。但随着市场对铝型材产品的要求不断提高,使铝型材生产向复杂化、高精化、大型化等方向发展,随之带来的一系列生产难题。

铝型材的生产大都采用挤压方式,在生产时除了要考虑挤压机的性能、模具的设计、铝棒的成分、热处理等工艺方面因素外,还要考虑型材的截面设计。最佳的型材截面设计不仅可以从源头上降低工艺难度,还能提高产品的质量、使用效果,并降低成本,缩短交货期。论文通过生产中的实际案例,总结铝型材截面设计常用的几点技巧。

1 铝型材截面设计的原则

铝型材挤压是将加热铝棒装入挤压筒中,通过挤压机施加压力,使其从给定形状和尺寸的模孔中挤出,产生塑性变形而获得所要求的产品的加工方法。由于金属在变形过程中受铝棒温度、挤压速度、变形量、模具等种种因素的影响,金属流出的均匀性较难控制,给模具设计带来了一定的难度。为了保证模具的强度,避免出现裂纹、塌陷、崩角等情况,在型材截面设计中应尽量避免出现:大悬臂、小开口、小孔、多孔、不对称、薄壁、壁厚不均匀等截面形状。

在设计时,首先要满足其使用、装饰等性能,由此设计得到的截面可用,但非最佳方案。因为当设计人员缺乏挤压工艺知识、不了解相关的工艺设备时,就会出现生产工艺要求过高、过严,造成合格率降低、成本升高,甚至连现有工艺也生产不出来。

因此,铝型材断面设计的原则是:在满足其功能设计的前提下尽可能用最简单的工艺完成。

2 铝型材截面设计的几点技巧

2.1 误差补偿

收口是型材生产常见的缺陷之一,产生原因主要有以下三点:

(1)型材截面开口较深的型材,在挤压出来时往往会出现收口。

(2)型材的拉伸校直会使收口加剧。

(3)某些结构的注胶型材,在注完胶以后由于胶体的收缩也会产生收口。

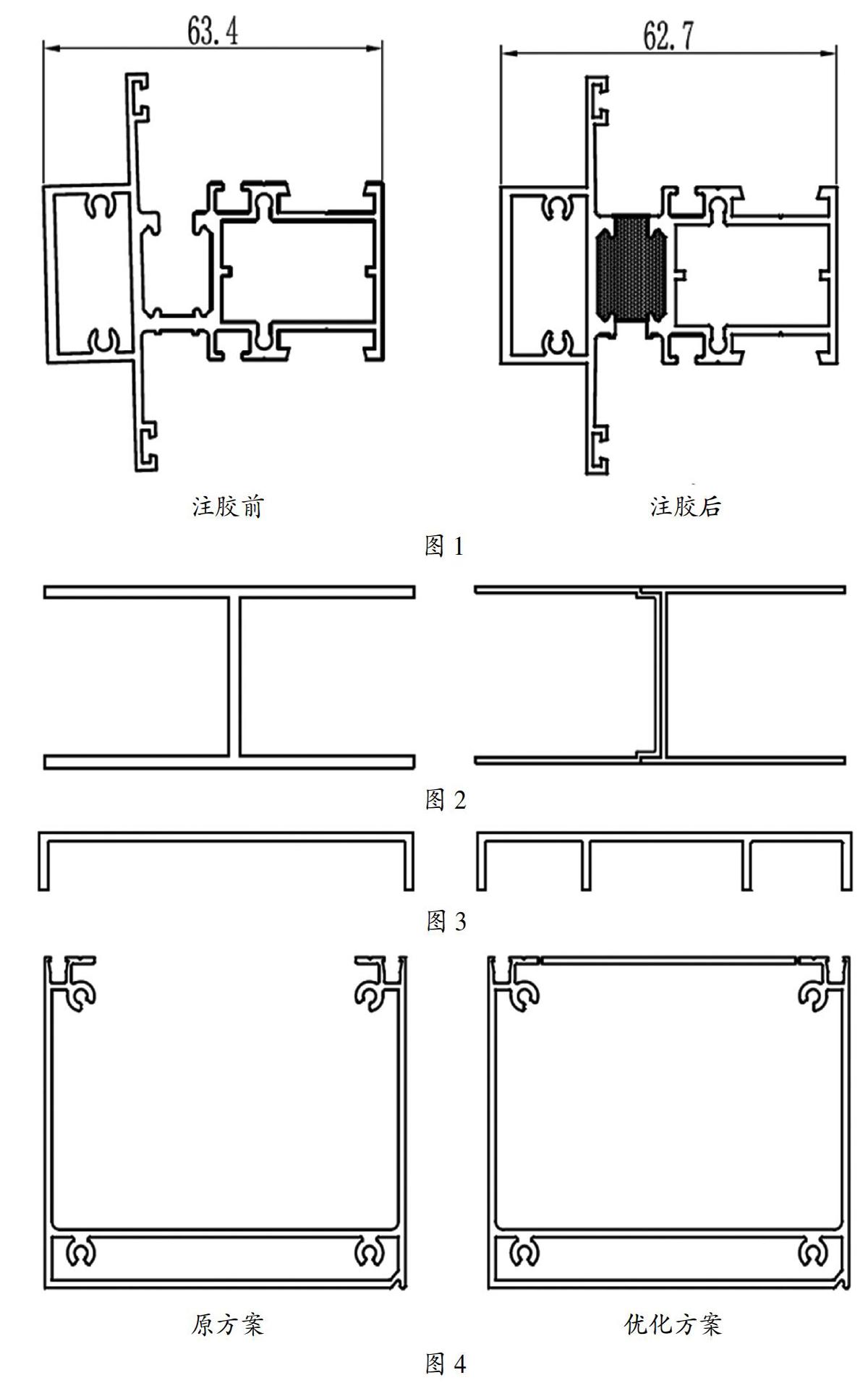

如果上述收口不严重,可以通过模具设计控制流速来避免收口;但如果几种因素叠加,模具设计及相关工艺无法解决收口时,可以在截面设计时给予预先补偿,即预开口。欲开口补偿量的多少要根据其具体结构及以往收口的经验进行选择,而此时的开模图(预开口)与成品图的设计是不同的(图1)。

2.2 拆大变小

随着铝型材大型化的发展,很多型材的截面设计越来越大,这意味着需要大挤压机、大模具、大铝棒等等一系列的设备与之配套,生产成本急剧上升。对于一些可以通过拼接来达到的大尺寸截面,设计时应将其拆分为若干小型材,不仅可以降低成本,其平面度、弯曲度、精度更易保证(图2)。

2.3 保平加筋

型材截面在设计时常常会遇到对平面度的要求,小跨度的型材由于其结构强度好易于保证平面度。大跨度的型材由于刚挤完后,型材会因自身重力作用下垂,中间弯曲應力最大下凹最严重,还会因壁板部分长极易产生波浪使平面间歇恶化。因此在截面设计时应避免大尺寸平板结构,必要时可在中间部位设置加强筋以改善其平面度。(图3)

2.4 二次加工

在型材生产过程中,有的截面很难通过挤压加工完成,即使可以加工生产成本也会过高,此时可以考虑引入另外的加工方法。

案例一:型材截面上直径小于4mm孔,会使模具强度不足,容易损坏,并且加工困难,建议去掉小孔,改用钻孔的方案。

案例二:普通U型槽的生产难度不大,但是如果槽深和槽宽超过了100mm,或槽宽与槽深比不合理,生产时同样会遇到模具强度不足,开口不易保证等问题。在型材截面设计时可考虑将开口封闭,使原来强度不足的实心模变成稳固的分流模,且挤压时也不存在开口变形的问题,形状更易保证。另外,设计时可在开口两端的连接处做一些细节处理,如:设置V形标记、小凹槽等,方便最后机加工时容易去除掉(图4)。

2.5 外繁内简

铝型材挤压模具根据截面是否带有腔体,可分为实心模和分流模,实心模的加工相对简单,分流模因涉及到型腔、芯头等加工相对复杂,因此在型材截面设计时也要充分给予考虑,即截面的外轮廓可以设计得复杂一些,尽量将沟槽、螺孔等放在外围,而内部尽量简单,精度要求也不能过高。这样不管是模具加工,还是维修都会简单很多,成品率也会提高。

2.6 预留余量

铝型材在挤压完成后根据客户的需求有不同的表面处理方法,其中阳极氧化、电泳方法由于膜层薄,对尺寸影响不大。若采用粉末喷涂的表面处理方法,在拐角和沟槽中容易积粉,其单层厚度可达到100μm,如果该处为装配位置,例如滑条,那么将意味着有4层喷涂层,厚度达400μm,将导致无法装配,影响使用。另外,随着挤压次数增加,模具磨损,型材槽孔尺寸将会越来越小,而滑条尺寸越挤越大,更给装配带来困难。基于以上原因,设计时需根据具体情况预留的适当余量,保证装配。

2.7 公差标注

截面设计先出装配图再出型材产品图,装配图的正确并不意味型材产品图完美,有的设计者忽略了尺寸及公差标注的重要性。

尺寸标注的位置一般为需要保证的尺寸,如:装配位置、开口、槽深、槽宽等,并且容易测量检验。一般尺寸公差可根据国标选择相应的精度等级,而一些重要装配尺寸则需要在图中标明具体公差数值,公差标注过大会使装配难