铝型材架体制造技术

2022-07-13朱永斌

朱永斌

摘要:本文介绍了铝型材架体的结构和加工难点,通过一系列的工艺措施,控制焊接变形,提高产品成形质量,为客户提供高质量的产品。关键词:铝型材;直线度;对称焊接

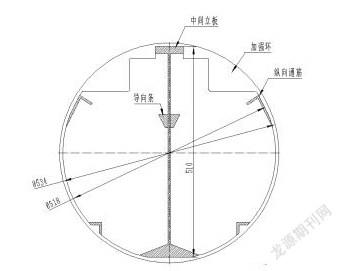

前言:我公司制造的铝型材架体的材料为5A06铝合金,外形结构为圆柱形,外形尺寸为Φ534×7300,架體截面简图如下图所示,该架体由11个加强圈、1个中间立板、4个纵向通筋、2个导向条及一定数量的环间纵筋组成,内部通过导向条构成两个平行的小直径圆形通道,圆形通道两边分别与加强圈及立板相切。要求保证圆形通道的直线度及圆整度均不大于1mm。为保证产品成形质量,我们首先对该产品进行加工难点分析,对应各加工难点我们采取不同的加工工艺措施,保证产品成形质量,为客户提供高质量的产品。

5A06铝合金的性能特点,5A06铝合金属于铝镁系形变强化铝合金,除具有铝合金的一般特点外,还具有优越的抗海水和海洋大气的腐蚀性能,良好的断裂韧性,工艺塑性和焊接性能,是一种综合性能好的新型铝合金,近年来在航空航天、汽车制造、船舶、容器等领域得到了广泛应用,成为理想的轻量化材料。5A06铝板具有较高的强度和腐蚀稳定性,在退火和挤压状态下塑性良好,焊接性能良好,焊接收缩量大,要注意控制焊接变形。

2加工难点分析

(1)中间立板的加工。中间立板结构为工字形,长约7300mm,上板宽68mm,厚约17mm,中间板宽约460mm、厚6mm,下板宽154mm,厚约33mm。若采用整张板机加工成形,材料标准没有相应的板材,需要特殊定制,采购成本较高,并且整体机加工量大,材料浪费严重,产品制造成本高。我们需要采用上、中、下三块面板拼接组焊成形,由于需要全部焊透,焊道长,焊接变形大,易产生整体扭曲,中间板的平面度、直线度难保证,如何减小焊接变形是此次制造的关键。(2)加强环的加工。加强环外形尺寸为Φ534×30mm,内孔为不规则形状,最薄处壁厚约8mm,加工中容易因切削应力产生变形。(3)铝合金架体的整体组焊。铝合金架体由11个加强圈、1个中间立板、4个纵向通筋、2个导向条及一定数量的环间纵筋等约90个零件组焊而成,内部通过导向条构成两个平行的小直径圆形通道,圆形通道两边分别与加强圈及立板相切。因焊道多,易产生焊接变形,圆形通道的直线度及圆整度均不大于1mm的要求难以保证。

3采取的工艺措施

3.1中间立板的加工

中间立板的组焊:因为零件太长,中间部分又薄,无法采用浇铸成形,采用厚板整体加工成形,机加工量大,材料浪费严重,产品制造成本太高,因此我们在工艺上采用上、中、下面板三块板拼接,焊接完成后机加工上、下平面及两侧面。为保证拼接处完全融合,我们采用T型拼焊结构,在中间面板两头刨60°双面焊接坡口,中间钝边2mm。首先,由于工件太长没有合适的板材,我们将上、中、下面板分别采用三块料拼接而成,错开拼接位置不在同一断面上,避免应力集中。其次,上、中、下面板分别在刨床上加工两边宽度、台阶面及焊接坡口,两边宽度、上下面厚度均留一定的焊后加工余量。最后进行组焊,我们先将上面板固定压紧在拼装平台上,划中间板摆焊位置线,每间隔500mm左右点焊牢固两个定位块,用于固定中面板,保证中面板焊接时在一条直线上。在焊接位置处用钢丝刷砂光,用丙酮对焊接处进行擦洗,并对焊道进行预热,保证焊接质量。焊接时采用对称、跳跃施焊,减少焊接变形。然后将下面板与中面板对接摆焊,采用垫块压紧牢固,焊接时按上述方法进行焊接,先焊接一面,将工件翻身,压紧牢固,背面焊道清根,用丙酮擦洗焊道,进行分段对称焊接,每预热一段焊接一段,多层焊道层间用电锤锤击焊道,层间清理焊道,保证焊接质量。焊接完成后采用振动去应力的方式,减小焊接残余应力,避免机加工完成后由于焊接残余应力的存在,产生变形造成加工成形尺寸不满足图纸要求。最后整体修正保证加工余量。

中间立板的机加工:将工件放倒,搞正,以中间立板平放中心为准划各部分加工线。粗刨底平面、粗刨顶平面,松紧压板一次,精刨底平面、精刨顶平面。再粗精刨其余各面,在粗精刨之间工件增加松紧压板一次,减小精加工后工件变形。检查、修正中间板中间位置(宽度方向)50mm范围的平面度、直线度。同时要求加工人员在工件加工及互转过程中注意保证工件不得变形。通过采用上述措施,采用多次粗精加工,释放焊接和机加工过程中存在的残余应力,保证工件最终成形尺寸满足图纸技术要求。

3.2加强环的加工

加强环采用粗加工→振动去应力→精加工的方法,通过中间消除切削应力的办法,避免工件因加工产生变形,保证了工件成形后的圆整度,平面度。具体工艺措施如下:采用40mm厚5A06铝板使用等离子切割机切割Φ550mm外圆,内腔单边留8mm余量,校平直,粗车外圆Φ540mm,车30mm两端面,粗铣内腔单边留3mm余量,再次校平直。将多件加强环压紧在振动平板上,振动消除切屑应力,减少加工成形后的应力变形。精车外圆Φ534mm成形,精铣内腔尺寸成形,钻、攻各螺纹孔,修锉各拐角处清角,最后再次精校平,保证图纸尺寸要求,通过上述工艺措施保证了加强环的成形质量。

3.3整体组焊

我们先将中间立板立放在焊接平台上,垫起支撑稳当,检查中间立板的平面度、直线度以及各项尺寸满足图纸技术要求。在中间立板上划出各加强环的摆焊位置线,将各加强环依次套在中间立板上,使用氩弧焊机点焊牢固,安装上两件导向条,导向条对称安装,然后以导向条为基准,对称检查并修正结合件的直线度。划出各纵向通筋位置线,按线摆焊各纵向通筋,点焊牢固。再摆焊各环间纵筋,点焊牢固,再次以导向条为基准,对称检查并修正结合件的直线度。为了防止各加强环因受压变形,摆焊时我们采用将中间立板悬空立放的方案,使加强环不承受中间立板的重力,避免各加强环因受压变形,保证圆形通道的直线度及圆整度均不大于1mm。

为减少焊接变形,我们将所有零件全部摆焊到位后,先进行点焊牢固,然后整体采用对称施焊和跳跃焊接的方式,减少焊接产生的应力集中,避免因焊接应力导致工件变形量过大,造成修正困难,整体焊接完成后,我们再次以导向条为基准,对称检查并修正结合件的直线度,保证圆形通道的直线度及圆整度均不大于1mm。通过整体检验,铝型材架体各部分尺寸达到了图纸技术要求。

结束语:通过本次铝型材架体制造,增加了我公司超长工字型梁类拼焊加工经验,采用合理的拼接位置和拼接方式,方便焊接人员进行焊接,避免出现焊接缺陷。同时焊接时采用对称、跳跃施焊,减少焊接变形,降低焊接变形的修正难度。多层焊道层间用电锤锤击焊道,减小焊接应力集中,层间清理焊道,保证焊接质量,整体焊接完成后采用振动去应力,避免后续机加工时,出现较大的焊接残余应力造成整体变形,影响产品最终成形质量。通过焊接前、焊接后检测零件尺寸及变形量,积累了该类零件的焊接收缩量和变形量的实际数据,丰富了我公司制造铝型材架体笼状类零件的加工经验,提高了我公司加工该类产品的技术能力,为客户提供更高质量的产品。

参考文献:

[1]刘静安,周昆.航空航天用铝合金材料的发展与应用趋势[J].铝加工.1997

[2]崔昆主编.钢铁材料及有色金属材料[M].北京:机械工业出版社.1980

[3]赵勇,李敬勇,严铿.铝合金在舰船建造中的应用与发展[J].中外船舶科技.2005