一种高密度复合型清防蜡剂的研制与作用机理研究

2019-09-24秦建昕李亚洲牛梦龙李继彪景俊杰张粉艳李稳宏

秦建昕,李亚洲,牛梦龙,李继彪,景俊杰,张粉艳,李稳宏

(1.西北大学 化工学院,陕西 西安 710069;2.中国石油长庆油田分公司第十二采油厂,甘肃 庆阳 745000;3.西安石油大学 化学化工学院,陕西 西安 710065)

我国多数原油的含蜡量超过20%,石蜡基原油中则超过40%[1-4]。结蜡会导致泵效降低、抽油机载荷增大、蜡卡等问题,严重时会使油井停产[5-8],化学清防蜡剂的使用,可有效减缓管壁及其它部位结蜡,部分清防蜡剂还有降凝、降粘等功能[9-11]。

目前,陇东地区许多油井井筒深层甚至泵头处结蜡问题十分严重,而一般油溶性清防蜡剂主要是针对井筒浅层部位,对井筒深部效果欠佳,其原因在于该类清防蜡剂密度大多低于原油密度,使得清防蜡剂不易作用于井筒深部。鉴于此,本文在对该区块原油、蜡样理化性质分析基础上,研制了一种密度高、溶蜡速率高、防蜡效果好的清防蜡剂。

1 实验部分

1.1 药品与仪器

56#~58#切片石蜡、直馏柴油、直馏汽油、煤焦油、重芳烃溶剂油(煤焦油组分油)、萘均为工业品;正庚烷、石油醚、肪醇聚氧乙烯醚(AEO)均为分析纯;纳米硬脂酸钠微球,自制;实验用水为蒸馏水;陇东油田X油井现场油样及井筒蜡样。

1.2 实验方法

参照SY/T 6300—2009《采油用清、防蜡剂技术条件》测定溶剂的溶蜡速率、防蜡率。由式 (1) 计算溶蜡速率:

(1)

式中v——溶蜡速率,g/min;

m0——蜡球初始质量,g;

t——蜡球溶完所用的时间,min。

由式 (2) 计算防蜡率:

(2)

式中E——防蜡率,%;

m0——未加防蜡剂油样的结蜡量,g;

传统的水闸控制方式为强电就地控制和强电集中控制,随着计算机及自动控制技术的应用,水闸的控制方式升级为计算机远方控制,管理人员可在控制中心实现对闸门的远方操作。在大部分的水闸工程上,闸门开启高度及启闭顺序主要靠人工来进行测算和控制:根据水闸的水位组合情况和上级调度指令要求,先查“始流时闸下安全水位—流量关系曲线”,确定初始可泄放的最大流量,然后根据调度指令要求的流量,从 “闸门开高—水位—流量关系曲线”中查得闸门开启高度,当要求达到的流量大于始流值时,则必须分步开启,过闸流量必须与上下游水位相适应,使水跃发生在消力池内。开闸时由中间向两边依次对称开启,关闸时次序相反。

m——加防蜡剂油样的结蜡量,g。

2 结果与讨论

2.1 结蜡原因分析

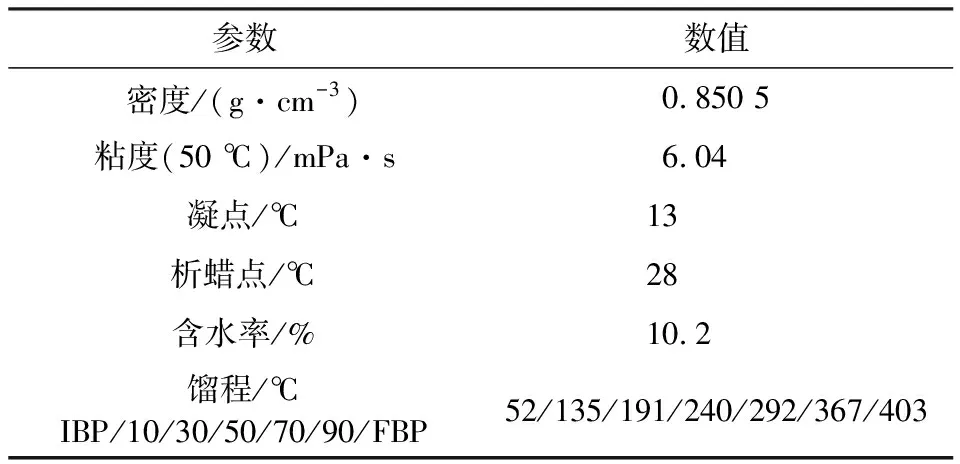

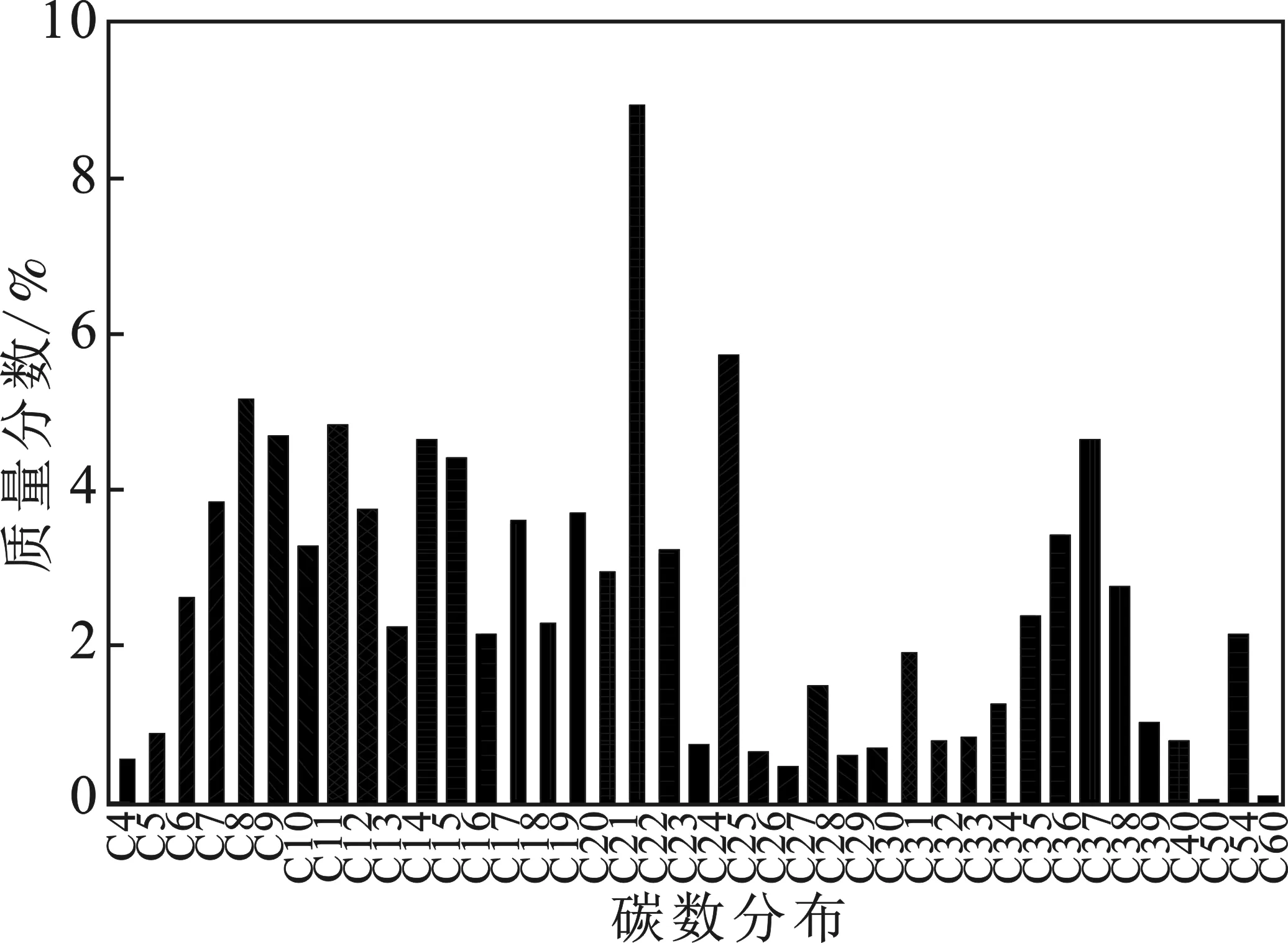

2.1.1 原油理化性质 按照GB/T 2013—2010《液体石油化工产品密度测定法》测定原油、溶剂密度; 按SY/T 0520—2008《原油粘度测定旋转粘度计平衡法》用旋转式数字显示粘度计测定原油粘度;按照《SY/T 0541—2009油样凝点测定法》采用多功能凝点测定仪测定原油凝点;用卡尔费休法测定原油含水率;按照标准《GB/T 6536—2010石油产品常压蒸馏特性测定方法》对原油馏分进行切割;使用气质联用仪测定原油碳数分布,结果见表1和图1。

表1 原油理化性质Table 1 Physical and chemical properties of crude oil

图1 X井原油碳数分布Fig.1 Distribution of carbon number experiment in crude oil of X well

由表1可知,该原油属于轻质原油。由图1可知,原油中C16以上的蜡质组分占总物质的50%以上,30%~90%的馏分分布在191~367 ℃之间,可知该原油中的含蜡量高,是造成结蜡问题的主要因素之一。

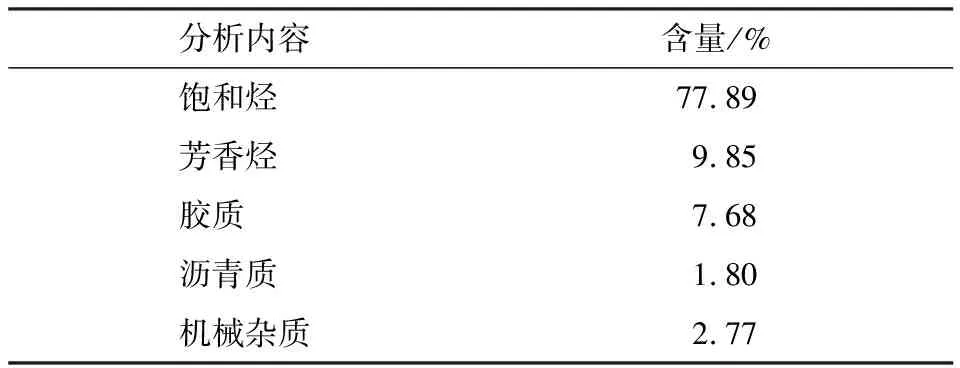

2.1.2 蜡样理化性质检测 参照中国石化石油化工科学研究院标准RIPP10-90“氧化铝吸附法测定原油中沥青质、胶质及机械杂质含量”分析蜡样四组分及机械杂质,结果见表2。

表2 蜡样四组分及机械杂质Table 2 Four-component wax sample andmechanical impurity

由表2可知,蜡样中胶质和沥青质含量分别为7.69%,1.80%,它们是分子量较大的重质成分,更易与原油分子链较长的蜡分子产生共晶作用,且在结蜡后会一定程度使蜡增粘,导致蜡在管壁上的吸附力增强,从而不易被流油冲走[12-13];机械杂质的存在,为蜡的沉积提供结晶中心,促使原油中蜡的析出与沉积,成为管壁结蜡的重要因素之一。

2.2 油溶性清蜡剂研制

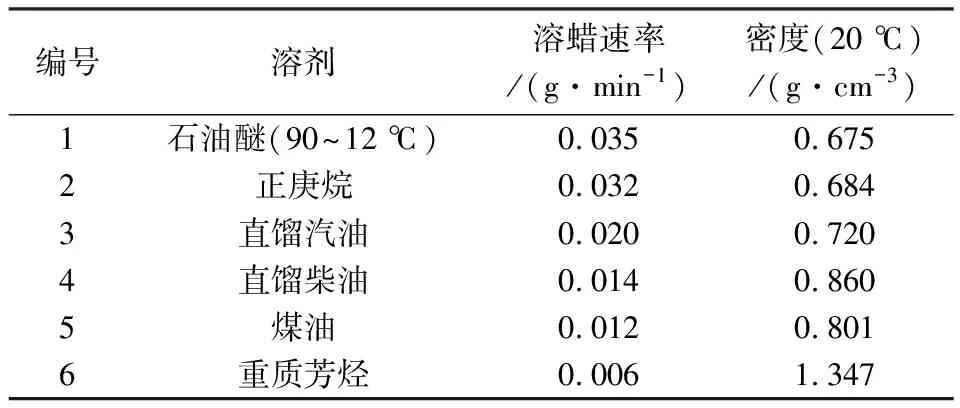

2.2.1 清蜡剂的筛选 依据相似相溶原理,在45 ℃下进行了6种溶剂的溶蜡实验,结果见表3。

表3 清蜡溶剂溶蜡性能实验结果Table 3 Test results of wax-soluble solvent-soluble wax

注:重质芳烃主要为中低温煤焦油完成预加氢的240~300 ℃馏分,其组成主要为烷基萘。

由表3可知,石油醚溶蜡速率最高,达0.035 g/min,但其闪点<-20 ℃,不利于油井的安全开采;正庚烷溶蜡速率次之,为0.032 g/min,其闪点亦较低,应与其它试剂复配以降低闪点;直馏汽油、煤油及直馏柴油的溶蜡速率均较差,且密度偏小,不适合本体系作清蜡剂;重芳烃溶剂油的溶蜡速率最低,但其密度最高,为1.347 g/cm3,为此,可将其与其它高溶蜡速率溶剂复配,以便获得高密度、高效清蜡剂,用于井筒深部的清防蜡。

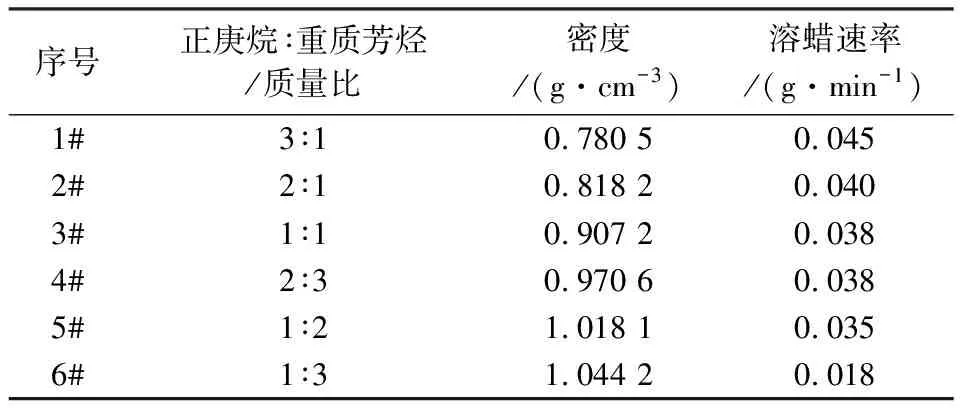

2.2.2 油基清蜡剂的复配 根据上述研究结果,对溶蜡速率高、密度小的正庚烷与溶蜡速率低、密度大的重质芳烃进行了复配研究,实验结果见表4。

表4 清蜡剂复配实验结果Table 4 Results of wax cleaning compound test

由表4可知,3#、4#、5#和6#复配清蜡剂溶蜡速率均高于正庚烷,说明这两种溶剂间存在协同效应,能够提高复合溶剂的溶蜡速率,且密度均较高。其中,3#和4#复配清蜡剂溶蜡速率最高,达0.038 g/min;5#清蜡剂溶蜡速率稍低于3#和4#清蜡剂,但其密度最高,达1.018 g/cm3。考虑到本研究主要目的为探索对井筒深部蜡样的清除及防护,选用5#复配清蜡剂作为油基清蜡剂组分之一,并进一步开展后续研究。

2.2.3 萘对清蜡剂密度影响的研究 萘属于稠环芳烃,密度为1.162 g/cm3(20 ℃),密度大,且具有一定的防蜡作用。原油在井筒输送过程中,随着温度和压力的不断降低,萘会在原油中优先析出,通过参与蜡的共晶而扭曲原有蜡晶的晶核,影响蜡晶的形成,使蜡晶不易长大,分散于油流中被携带到地面[14]。

将研磨后细小颗粒状态的萘添加到5#复配清蜡剂后得到清蜡剂XD-2,测定其密度为1.026 7 g/cm3,较之前提高0.84%,溶蜡速率为0.031 g/min,较之前降低了11.43%。由此可知,添加萘后,溶蜡速率稍有降低,但密度有所提高。鉴于本清防蜡剂提高密度为关键指标,为此在局部牺牲溶蜡速率前提下,通过添加萘提高密度可以接受。

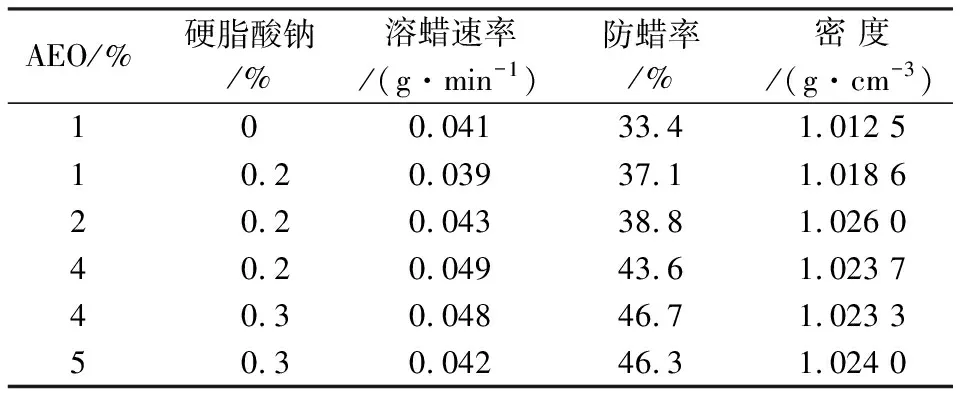

2.2.4 表面活性剂及纳米硬脂酸钠微球对清防蜡效果的影响 在45 ℃下,将表面活性剂AEO、硬脂酸钠纳米微球按照一定的比例溶于油基清蜡剂XD-2中,测定其密度并探索清防蜡效果,结果见表5和图2。

表5 AEO及纳米硬脂酸钠微球对清防蜡效果的影响Table 5 Effect of AEO and nano-sodium stearatemicrospheres on anti-wax effect

由表5可知,当AEO的添加量为1%时,该油基清防蜡剂的溶蜡速率提高到0.041 g/min,防蜡率为33.4%,说明AEO促进了清蜡溶剂间的相互溶解,增强了溶剂对蜡的渗透作用,提高了防蜡功效;加入0.2%的纳米硬脂酸钠微球后,溶蜡速率稍有降低,而防蜡率升高到37.1%;继续提高AEO含量至4%时,溶蜡速率为0.049 g/min,防蜡率43.6%;当AEO含量为4%,硬脂酸钠含量提高到0.3%时,溶蜡速率为0.048 g/min,防蜡率提高到46.7%,该清防蜡剂的清防蜡效果最好,将其命名为XD-3。

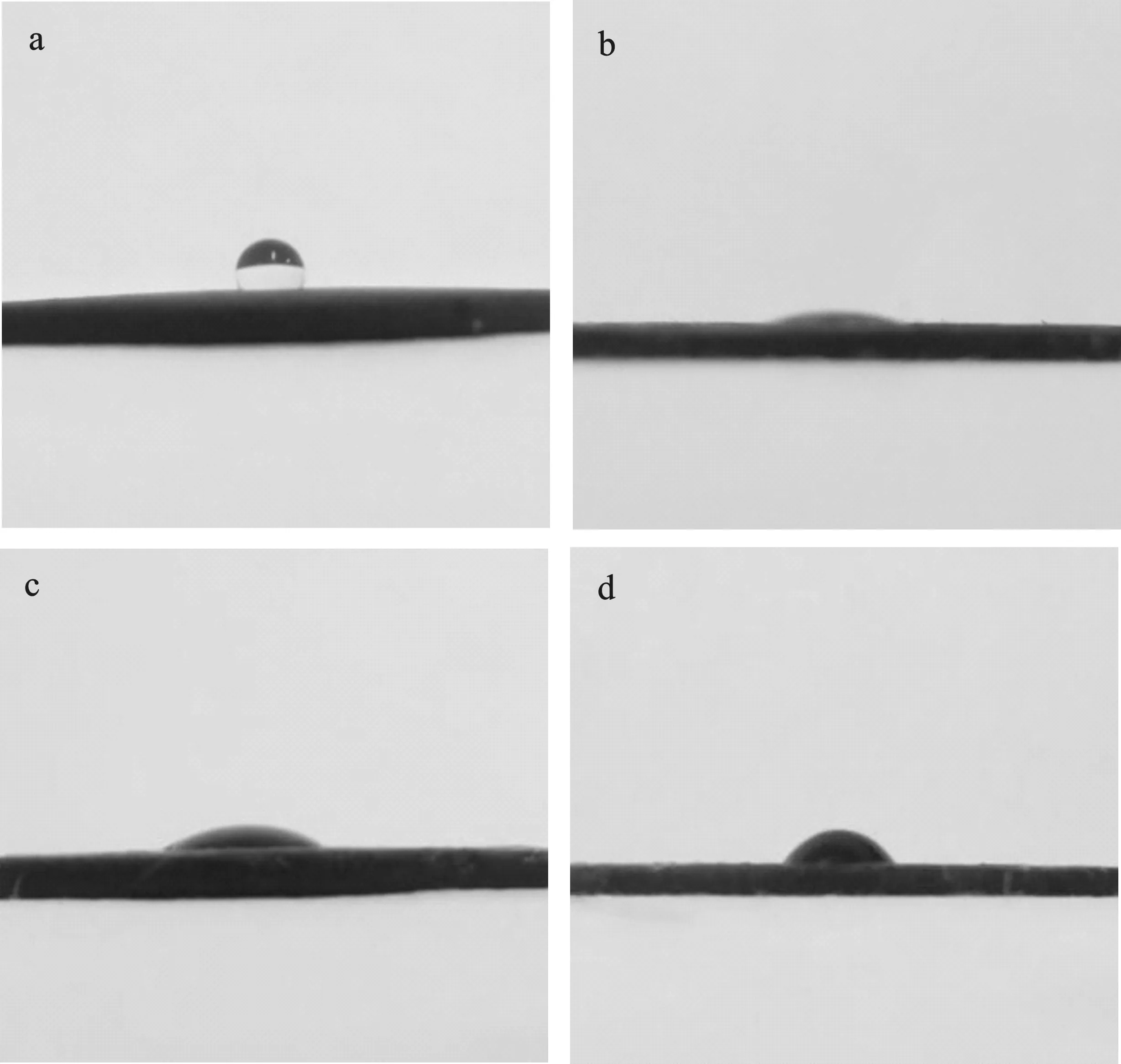

图2a、2b分别指硬脂酸钠浸泡前,水与蜡片、原油与蜡片的效果,图2c、图2d分别指硬脂酸钠浸泡后,水与蜡片、油与蜡片的效果。

图2 硬脂酸钠溶液润湿反转效果Fig.2 Wetting reversal effect of sodium stearate solution

由图2可知,用硬脂酸钠将蜡片浸泡后,水与蜡片之间的接触角明显减小、原油与蜡片之间的接触角明显增大,这是由于纳米硬脂酸钠微球能够起到润湿反转的作用,它通过降低两界面的表面张力,从而起到一定的防蜡效果。

2.3 XD-3复配清防蜡剂与原油混合效果实验

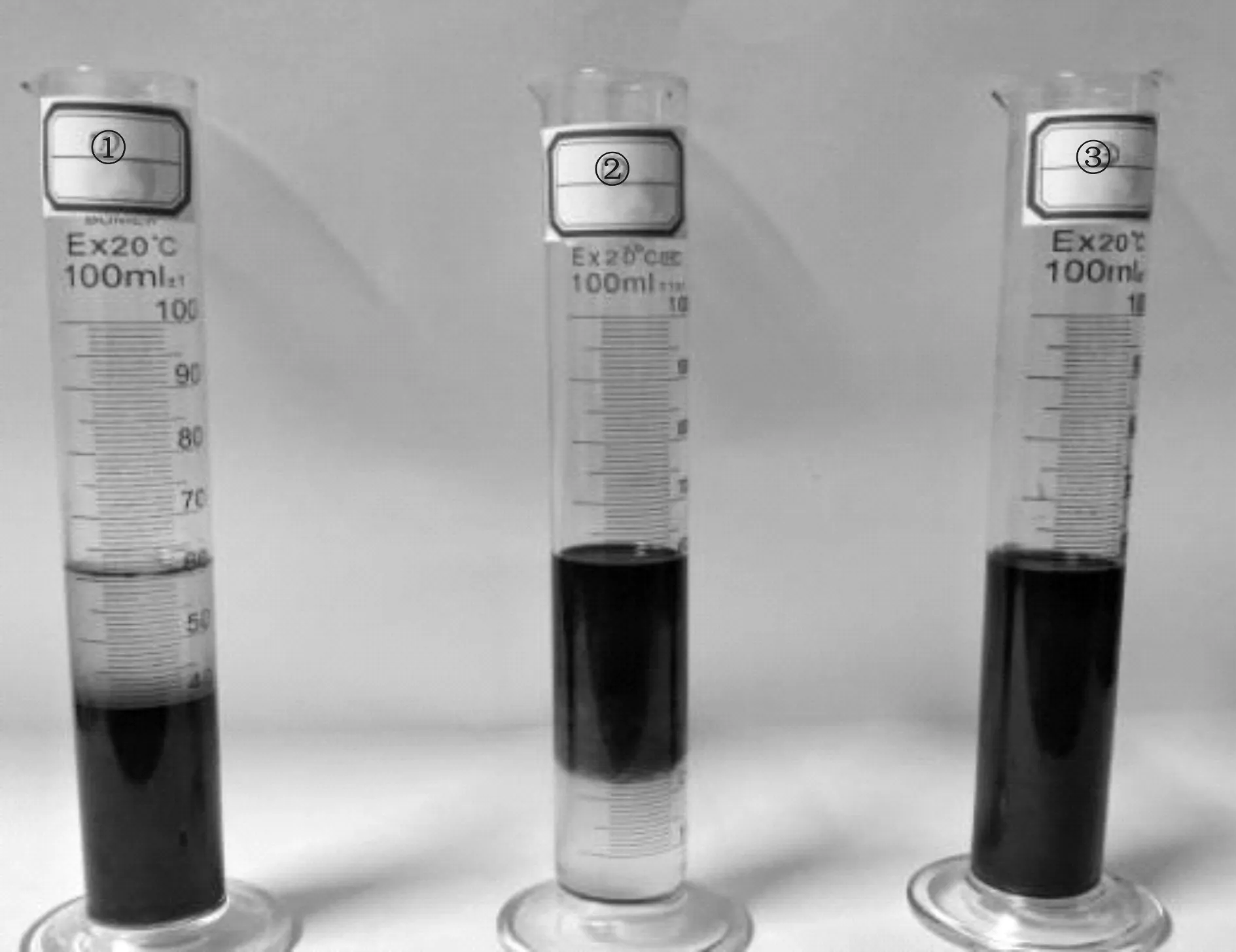

为验证XD-3与原油混合后实际效果,并与普通油溶性清防蜡剂进行对比研究,结果见图3。

图3 清防蜡剂混合实验效果验证Fig.3 Clear wax proof density verification

由图3可知,①号普通油溶性清防蜡剂部分溶解于原油中,部分浮于原油上方,说明普通油溶性清防蜡剂密度比原油小,这不利于清防蜡剂作用于井筒深部的管壁结蜡,会降低其清防蜡效果;②号清防蜡剂XD-3会处于原油下方,说明其密度大于原油可到达井筒深处;③号为XD-3与原油混合24 h后的状态,表现出它与原油具有良好的配伍性。由此可知,XD-3清防蜡剂表现出良好的高密度特点及良好的配伍性,有助于其在使用时更易沉入井筒深部,对管壁的蜡沉积物产生作用,从而有效提高清防蜡剂的使用效果,延长油井的检泵周期。

2.4 清防蜡动态模拟评价

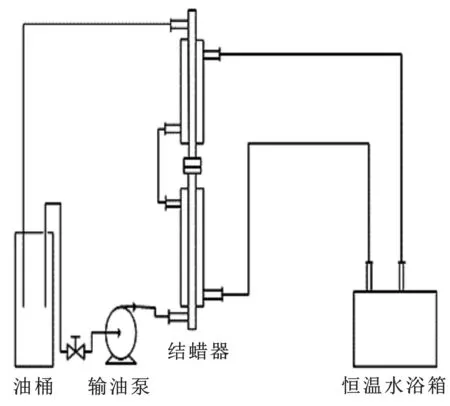

清防蜡剂动态防蜡模拟实验装置见图4,主要由抽油泵、结蜡管、截止阀、超级恒温水浴箱、连接油管和水管等组成,结蜡管的材质与现场油井井筒材质一致。验证XD-3在模拟油井动态情况下清防蜡效果,并与市售清防蜡剂QF及空白进行比较。

图4 清防蜡性能动态模拟实验工艺流程Fig.4 Flow chart of dynamic simulation of anti-wax performance

为缩短结蜡时间,原油中加入15%的石蜡。清蜡防蜡剂投加量为1 g/L,温度20~60 ℃,每组实验进行1周。通过结蜡管的结蜡量,评价清防蜡剂的效果,结果见图5。

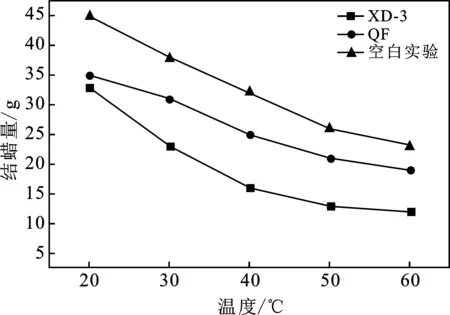

图5 温度对结蜡的影响Fig.5 Effect of temperatures on wax formation

由图5可知,三组实验中的结蜡量均随温度的升高而递减,说明温度的提高对油管清防蜡有益[15]。原油中添加清防蜡剂后,结蜡量均有较大幅度的降低,XD-3的结蜡量在低温时降低幅度更大,防蜡效果更明显,说明其在低温区域具有良好的温度敏感性。

3 结论

(1)陇东地区油井深处高密度清防蜡剂XD-3组成为:重质芳烃56.6%,正庚烷28.3%,萘0.80%,表面活性剂AEO 4.0%、纳米硬脂酸钠微球0.3%,其密度为1.023 3 g/cm3,大于陇东地区原油密度也大于绝大多数原油的密度。溶蜡速率为0.048 0 g/min,防蜡率为46.7%。

(2)该清防蜡体系的主要作用机理为提高自身密度,增加清蜡作业过程中在井筒深处的停留时间,从而提高清蜡效果,并且在清蜡的同时,将所携带的硬脂酸钠微球释放于井筒深处,在蜡晶表面形成水相润湿膜,从而在清蜡的同时达到长效防蜡的效果。

(3)动态实验表明,较普通油溶性清防蜡剂,XD-3能更有效降低管壁结蜡速率,防蜡率较高,在低温区域表现出良好的防蜡性能。