流固耦合的轴向可变增压器涡轮结构

2019-09-24卢隆辉刘建军翁才恩

卢隆辉 ,刘建军,翁才恩

(1.三明学院 机电工程学院,福建 三明 365004;2.机械现代设计制造技术福建省高校工程研究中心,福建 三明 365004 3.绿色铸锻及高端零部件制造协同创新中心,福建 三明 365004)

涡轮是车用涡轮增压器的核心动力部件,其可靠性直接关系到整个增压器的可靠性[1]。 轴向可变截面涡轮增压器,涡轮的运行工况随着发动机对进气量的需求改变涡轮端的的流通截面积参数,而随之改变涡轮输出转速和转矩,满足发动机对增压器的压比和流量的需求。 因为涡轮是与发动机排气直接接触的零件,涡轮运行环境复杂,排气温度高,转速快,热负荷大,多种因素都会导致涡轮发生磨损而损坏[2-3]。 因此在涡轮设计过程中,不仅要求其具有良好的气动性能,而且还要对涡轮的结构校核和分析。

涡轮增压器内部流场情况非常复杂,高速高温流动的排气会对涡轮的工作性能以及可靠性产生很大的影响[3]。 本文针对某型号轴向可变截面涡轮增压器在高速和低工种典型进行涡轮强度和模态分析,通过建立流固耦合分析平台,将离心载荷、气动和热载荷进行耦合分析,研究不同工况下涡轮多场载荷耦合对涡轮强度的和模态的影响。其流固耦合分析流程如下图1 所示。

图1 流固耦合分析流程

1 流固耦合方法

流固耦合是多场耦合分析常见的耦合问题,是研究流动流体与固体之间相互作用的一种方法[4]。 在多场条件下, 固体域在流体载荷作用下发生变形或运动,固体域的变形和运动又能反作用于流体域,影响流体载荷的分布, 这种相互作用产生不同的流固耦合现象就需要热流固耦合方法进行分析[5]。 流固耦合问题实际是多场的相互作用, 其耦合作用通过交界面进行作用,因此通过建立交界面耦合求解方程,进行多场交叉迭代来实现流固耦合的计算[6]。

流固耦合应符合基本物理守恒原则,包括力、位移、热流量和温度等变量的守恒。本文在解决热流固耦合的方法为直接耦合式解法进行统一求解[7]。 它将流固控制方程耦合在同一个矩阵中进行求解。

式中 Aff和Ass分别代表流体和固体系统矩阵;Asf和Afs表示流体与固体耦合的矩阵分别代表流体和固体需要求解值;Bf和Bs分别表示流体和固体所受到的外部作用力;k 表示迭代时间步。

2 研究对象与仿真平台搭建

2.1 研究对象

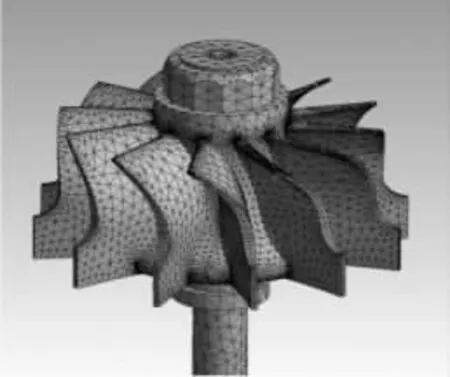

研究对象为某型车用轴向可变截面涡轮增压器的涡轮,相关文献指出涡轮叶片的断裂是涡轮故障出现概率较高的地方[8]。 本文针对某型号轴向可变截面涡轮增压器的涡轮 (如图2 所示)进行流固耦合分析,分析在该增压器在极限高速和低速工况下涡轮的应力分布和模态。

图2 涡轮三维模型

2.2 仿真平台搭建

分别采用 Fluent、Steady-State Thermal,Static Strctural 和 Model模块在Ansys Workbench 软件建立流固耦合仿真平台,如图所示3。 在搭建仿真平台下,可进行流体域和固体域计算数据传递交换。 具体模块功能如下:Fluent 模块进行涡轮流体域的压力和温度数据分析;Steady-State Thermal 模块进行涡轮固体域涡轮表面温度分布分析;Static Strctural 模块进行气动载荷、热载荷和离心载荷联合分析;Model 模块进行预应力下的模态分析。

图3 搭建分析仿真平台

3 涡轮流体域分析

3.1 流体计算数学模型

增压器涡轮在工作时,发动机排气在经过蜗壳和喷嘴区域,进入涡轮流道膨胀做功,涡轮叶片受到蜗壳内气体的气动载荷和热载荷的作用。 采用Fluent 软件对蜗壳内部全流道流场进行模拟仿真计算,在Mesh 模块下对涡轮内部流场进行模型网格划分。 其中固体壁面采设为绝热和无滑移壁面,采用SIMPLE 流场计算方法,收敛选择自动时间尺度。

3.2 湍流模型和边界条件

采用应用广泛的标准k-ε 作为湍流模型[9]。 其雷诺应力τtij的涡粘性模型为

式中:μt为涡粘性;Sij为平均速度应变率张量;ρ 为流量密度;k 为湍动能;δij为克罗内克算子。

涡粘性定义湍动能k 和涡流耗散率ε 的函数为

式中:cμ为常数(取值 0.09);fμ为相关的衰减函数。

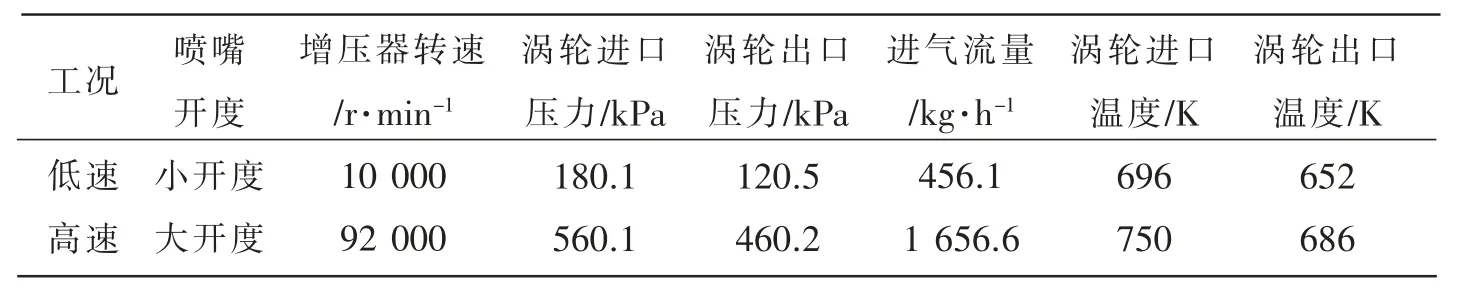

本文根据该型号可变截面涡轮增压器在实验台上测的工况数据,对涡轮高低速工况进行分析,实验数据如表1 所示。

表1 某型号可变截面涡轮增压器的工况测试参数

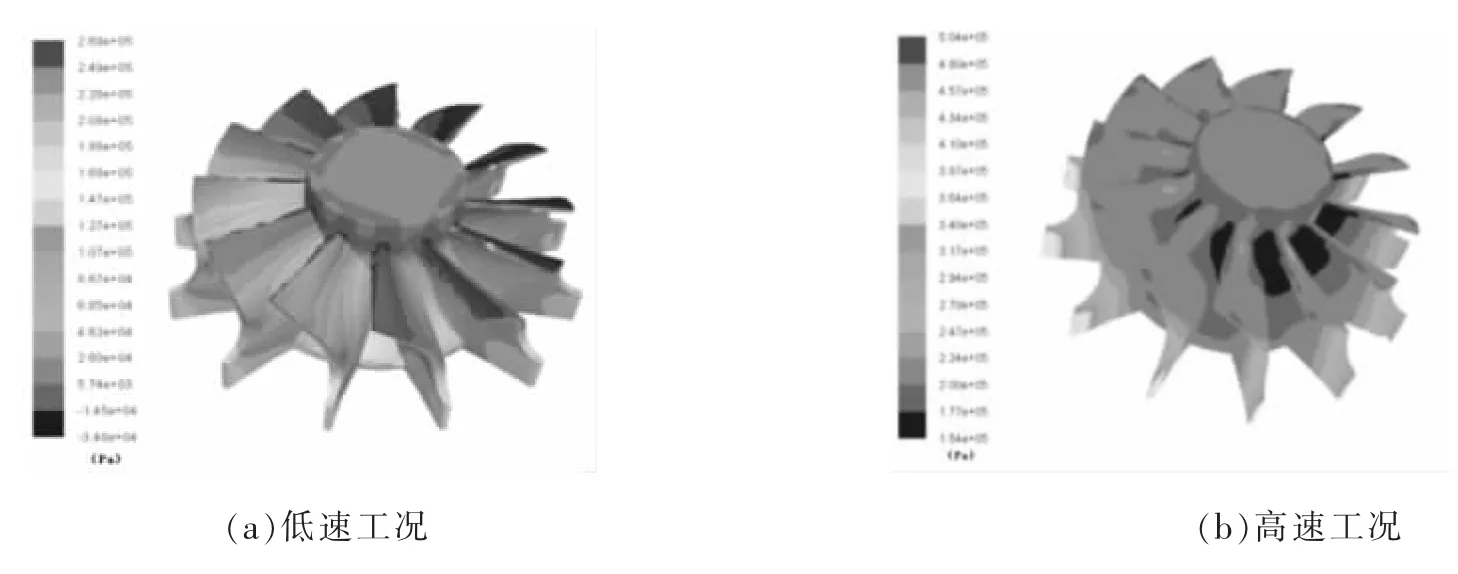

3.3 流体域计算结果

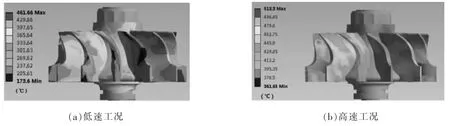

在高低速工况下对涡轮端内部流场进行稳态模拟分析, 得到涡轮表面压力和温度分布云图如图4~5 所示。 根据图示可知:涡轮表面压力和温度随着气体流动方向减小,这说明气体经过涡轮流道内进行膨胀做功,压力和温度均减小,可知气体的动能和内能随之减小。 从高低速两工况对比分析,涡轮在高速工况所受到的压力和温度值均大于低速工况分布值。

图4 涡轮表面压力分布

图5 涡轮流体域表面温度分布

4 涡轮流固耦合计算

4.1 涡轮结构计算模型

由于涡轮结构复杂,采用以六面体为主导的自由网格对涡轮进行网格划分,在模型生成六面体单元,内部为四面体单元,对叶片及根部进行局部加密,网格单元数为46 906,如图6 所示。 对涡轮施加约束,对轮毂施加圆柱约束,对涡轮前后端面施加轴向位移约束, 并施加以轮毂轴为旋转中心线的旋转惯量。

图6 涡轮网格划分结果

4.2 涡轮固体域热计算

在Thermal 模块中,对涡轮流体域流固交接面温度数据进行加载处理, 得到涡轮固体域表面温度分布情况,如图7 所示。 根据高低速工况下涡轮的温度分布与流体域的分布情况相似,为涡轮热载荷计算提供条件。

图7 涡轮表面温度分布

4.3 涡轮流固耦合计算结果及分析

由于可变涡轮增压器在较宽范围的工况下运行,因此受到不同离心载荷、气动载荷和热载荷的耦合作用。 其中,离心载荷由涡轮转子总成旋转速度产生;热载荷由涡轮端排气温度决定;动载荷由不同流量的排气进过喷嘴产生的气流冲击产生[6]。 本文在Ansys Workbench 软件中搭建模拟仿真平台, 研究车用轴向可变截面涡轮增压器在高速和低速工况下受以上多载荷对涡轮强度和振动模态的影响。

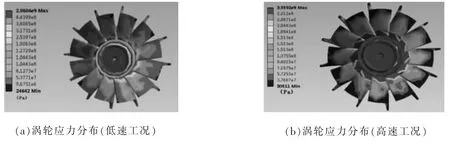

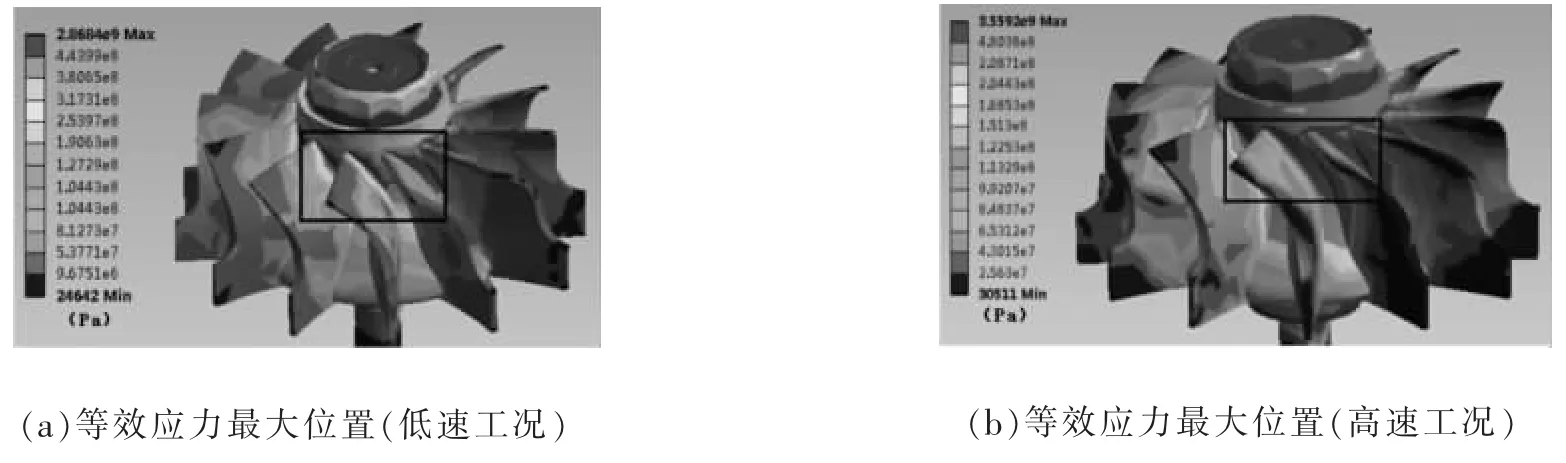

4.3.1 多载荷共同作用下涡轮强度分析

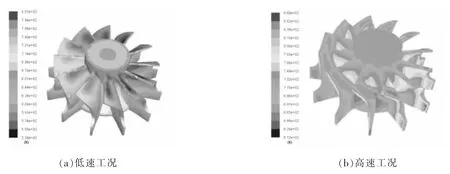

在Workbench 仿真平台上分别模拟得出高低工况下,多载荷共同作用在涡轮的等效应力分布情况,如图8 所示。 根据涡轮应力分布图可知:在高速和低速工况下,涡轮受到多载荷(离心载荷、热载荷和气动载荷)共同作用的应力分布是相似,其中最大应力均出现在涡轮尾部叶根处,且均小于材料的屈服强度(屈服强度为757.88 MPa),满足使用要求,如图9 所示。 这表明车用可变截面涡轮增压器的轴向喷嘴可根据外负载变化,改变通流截面积,从而改变气体的流速和冲角,高低速工况的变化对涡轮应力的分布影响并不大。 分析认为:高速工况最大等效应力在叶根区域较低速工况影响区域较大,这是因为高速工况所受交变载荷较大,尾部气体离心力也较大,易出现尾迹现象,造成流道尾部压强增大,产生的应力集中区域也随之增加。 因此在涡轮该部分可以适当增加圆角过度和增加叶根厚度,避免该区域的应力集中现象。

图8 涡轮表面应力分布

图9 最大等效应力位置

4.3.2 多载荷下涡轮模态分析

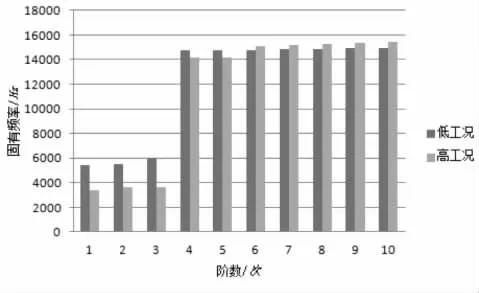

由于涡轮在高低速工况下,针对不同工况下涡轮叶片受到的多载荷情况, 基于流固耦合,进行涡轮前十阶模态分析,如图10 所示。根据高低工况下的涡轮模态频率分析可得:涡轮的固有频率与涡轮转动基频差异较大(其中低速基频166.6,高速基频 1533.3),可避免共振现象的产生。 同时从固有频率变化趋势来看,涡轮的前三阶固有频率较小,涡轮在四阶固有频率明显增大。 涡轮受多载荷的影响,在 低速工况下受到的模态振动固有频率在大于高速工况,尤其在前三阶表现明显。

图10 不同工况下涡轮的模态分析结果

5 结论

1.通过建立增压器涡轮端热流固耦合仿真平台,设置不同工况的边界条件,流体域与固体域计算求解器能够进行数据交换, 满足多场条件下的耦合计算, 分析结果比单一受力力分析更全面可靠,能够满足工程应用要求。

2.在车用可变截面涡轮增压器的高低速工况下,可变喷嘴调节对涡轮的作用影响并不大,涡轮受到多场载荷应力分布相似;最大等效应力均出现在叶根气流出口位置,未超过材料屈服应力。 高速工况下涡轮最大等效应力区域大于低速工况,为涡轮的进一步合理优化设计提供指导建议。

3.根据涡轮的模态分析结果,高低速工况下,涡轮在高低速工况下涡轮固有频率与基频差异较大,避免了共振。 从涡轮在高低速工况下随着阶数增加固有频率变化趋势是相似的,且三阶到四阶的变化阶跃性大。 其中低速工况的各阶固有频率大于高速工况下的固有频率。