矿渣微粉细度对胶结充填体强度的影响

2019-09-23

(1.金川集团股份有限公司, 甘肃金昌737100; 2.北京科技大学土木与资源工程学院, 北京100083)

0 引言

矿渣是在生铁冶炼过程排放的高温熔渣经过水淬处理后形成的以玻璃体为主要成分且具有水硬活性的物料[1-2],统计结果表明,我国每年钢铁企业高炉炼铁水淬矿渣年排放量就达5 000多万t,回收利用率约83 %,废弃的矿渣不但占用大量土地,还严重污染环境[3-4]。如何综合利用矿渣,使之变废为宝,是我国资源节约和综合利用工作面临的一项重大课题。

金川铜镍矿由于埋藏深、地应力高、矿岩破碎等特点,其主要采用下向胶结充填采矿。但是近年来金川矿山富矿和浅部矿体日趋减少,再加上国际铜镍价格处于低迷状态,给金川集团及矿山的开采带来了很大的压力。开发适用于金川矿山下向胶结充填的低成本早强胶凝材料是金川矿山充填采矿技术发展的必然趋势。金川下向充填技术要求充填体早期强度高,3 d强度达到1.5 MPa,7 d强度不低于2.5 MPa,28 d强度不低于5 MPa。以水泥为胶凝材料无疑会增加充填成本,开发新型胶凝材料替代水泥对于矿山充填尤为重要。SUN等[5-7]对骨料级配、充填材料等影响充填体强度的因素进行了研究其中刘方舒等[8]对生态水泥进行了研究;杨志强等[9]利用金川水淬镍渣等废弃物开发胶凝材料;李立涛等[10]利用脱硫灰渣和矿渣开发复合胶凝材料;肖柏林等[11-12]对采用磷石膏开发胶凝材料进行了研究;李茂辉等[13-15]对粉煤灰胶凝材料进行了研究;祝丽萍等[16-17]利用赤泥和高炉矿渣开发出胶凝材料;董越等[18]利用钢渣替代部分胶凝材料以降低充填成本。

本文在此基础上以酒钢酸性矿渣粉为主要原料开发早强充填胶凝材料,并探索矿渣细度对胶结充填体强度的影响,为低成本高效充填在金川矿山的综合利用提供技术支持。

1 酒钢矿渣物化分析

酒钢公司矿渣主要化学成分与质量指标见表1。由此可见,酒钢矿渣的活性系数Mn=0.29<0.30,属于低活性火山灰质材料;同时酒钢矿渣碱性系数M0=0.90<1.0,属于酸性矿渣;酒钢矿渣质量系数平均值K=1.44<1.6,也属于低活性矿渣,但K>1.2达到可以利用的矿渣活性要求。

表1 酒钢公司矿渣的化学成分与质量指标Tab.1 Chemical composition and quality index of the JQS

2 不同细度的酒钢矿渣微粉粒度分析

金昌熙金节能建材有限公司采用高能球磨机,粉磨酒钢矿渣生产出矿渣微粉。为了分析不同细度的矿渣微粉水硬化性,针对熙金公司粉磨的原状矿渣微粉,在室内进行不同时间的粉磨,由此获得不同细度的矿渣微粉,然后进行粒度分析和微观形态观察。

为了对不同细度的矿渣微分粒度分析,采用ND6-4L球磨机对原状渣粉分别粉磨1.0 h和1.5 h分别得到中细和超细矿渣微粉,其粒度分析结果见图1和图2,其为不同粒度矿渣微粉粒径分布曲线。

根据矿渣微粉粒径分析结果,由此获得不同细度的矿渣微粉粒度分布特征值De和均匀系数n见表2。由此可见,随着粉磨时间增加,强烈的机械碰撞、研磨作用使得矿渣微粉粒径迅速减小,粉磨1.5 h后的矿渣微粉平均粒径从24.31 μm减小到12.26 μm,降幅达到49.6 %。由此说明,渣粉在粉磨过程逐渐进入了破碎、细化与粗化的动态平衡阶段。同时,随着粉磨时间增加,矿渣微粉粒径分布逐渐变窄。表2中的n值反映粒径分布的宽窄,n值越大,表明矿渣微粉的粒径分布愈窄,n值越小,则粒径分布愈宽。由此可见,随着球磨时间增加,n值逐渐增大。说明矿渣微粉的颗粒分布越来越窄,即大颗粒逐渐减少,粒径越来越集中,主要集中于3~15 μm间。图2显示原状矿渣微粉粉磨时间越长,其粒径频率曲线越陡峭。

图1 不同粉磨时间的矿渣微粉粒径累积分布曲线

Fig.1 Cumulative distribution curve of slag powderparticle sizewith different grinding time

图2 不同粉磨时间的矿渣微粉粒径频率分布曲线

Fig.2 Frequency distribution curve of slag powderparticle size with differentgrinding time

表2 酒钢矿渣磨不同粉磨时间的矿渣微粉粒度分布特征值Tab.2 Characteristics of particle size distribution of slag powder with differentgrinding time

注:d10、d30、d60分别为粒径累积分布中累积粒径含量达到10 %、30 %、60 %时对应的粒径,dav为平均粒径。

图3 不同粉磨时间的矿渣微粉XRD图谱Fig.3 XRD Atlas of slag powder with different grinding time

3 矿渣微粉微观分析

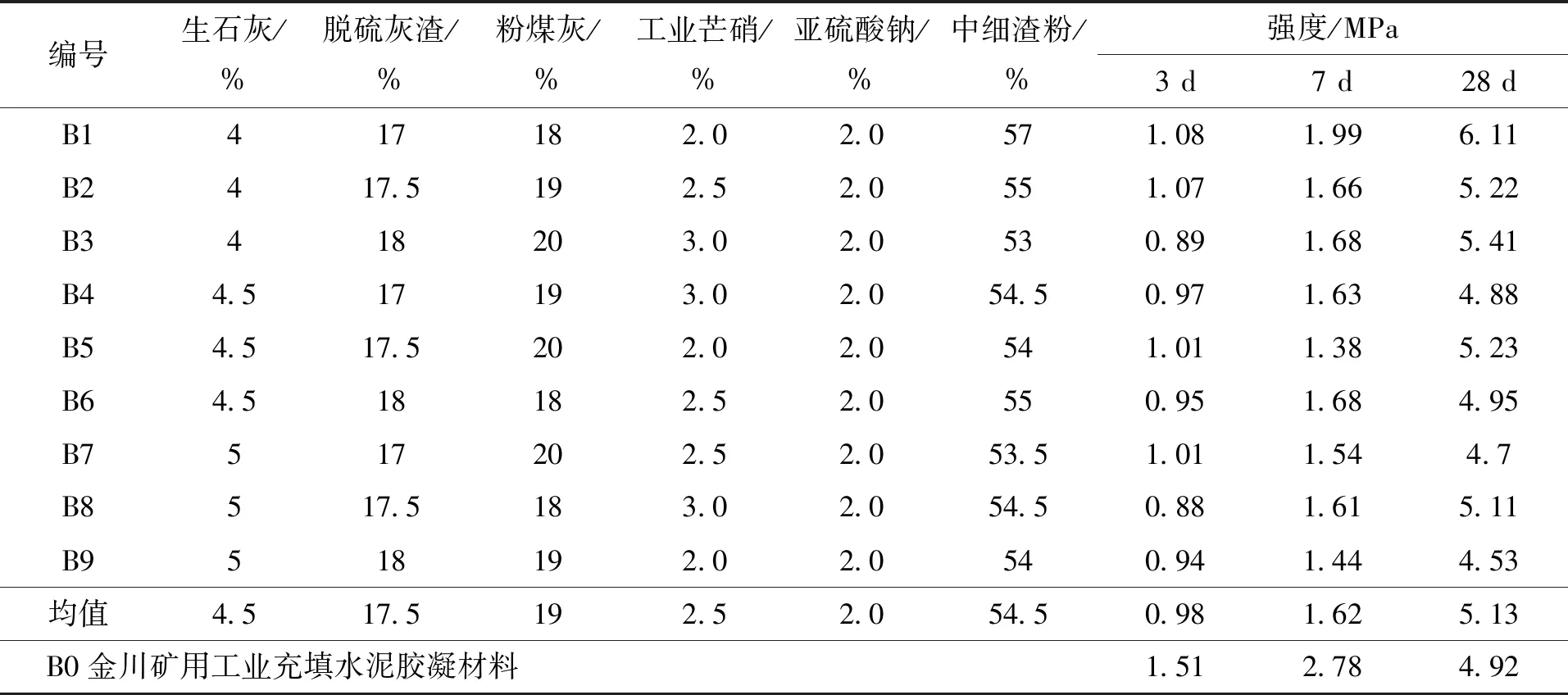

利用XRD和SEM分析技术,测试不同粉磨时间酒钢矿渣微粉的颗粒结构与颗粒形貌的变化特征。对原状矿渣微粉粉磨1.0 h和1.5 h的矿渣微粉的XRD谱图与扫描电镜分析结果见图3。由此可见,图谱中显示该矿渣微粉基本呈非晶态态,含有大量的玻璃体相。从图谱中可知,矿渣微粉在粉磨之后,XRD图谱没有发生明显变化。这说明矿渣微粉中的晶体结构及物相组成不会因机械磨粉而产生变化,即机械粉磨主要是对矿渣颗粒的粒径和表面形貌产生影响。

图4为原状矿渣微粉和粉磨不同时间的矿渣微粉表面形貌扫描电镜图。从中可以获悉,初始矿渣微粉主要由不规则多边形的块状大颗粒组成,且颗粒的直径各不相同,最大的颗粒直径约有25 μm;粉磨1.0 h后,不规则块状大颗粒进一步破碎,大多数转变为卵石状颗粒,只有较少数量的大颗粒,颗粒粒径明显细化,颗粒粒径变小,颗粒的棱角变少,圆形度增加;当粉磨1.5 h的矿渣微粉颗粒完全转变为卵石状的颗粒,基本上没有不规则的块状颗粒,都是很有规则的小颗粒,表面也相对比较光滑。

(a) 原状矿渣微粉

(b) 粉磨1.0 h

(c) 粉磨1.5 h

4 不同细度渣粉胶结充填体强度试验

针对金昌熙金公司生产的原状渣粉,开展不同粉磨时间获得的矿渣微粉细度,进行新型胶凝材料(NCM)胶结充填体强度试验。

4.1 试验设计与结果

新型胶凝材料胶结充填体强度试验胶砂比为1∶4;料浆质量分数为80 %。充填骨料粒径为20 mm以下河砂粗骨料。表3~表5给出了三种细度的新型胶凝材料胶结充填体3 d、7 d和28 d强度的试验结果。

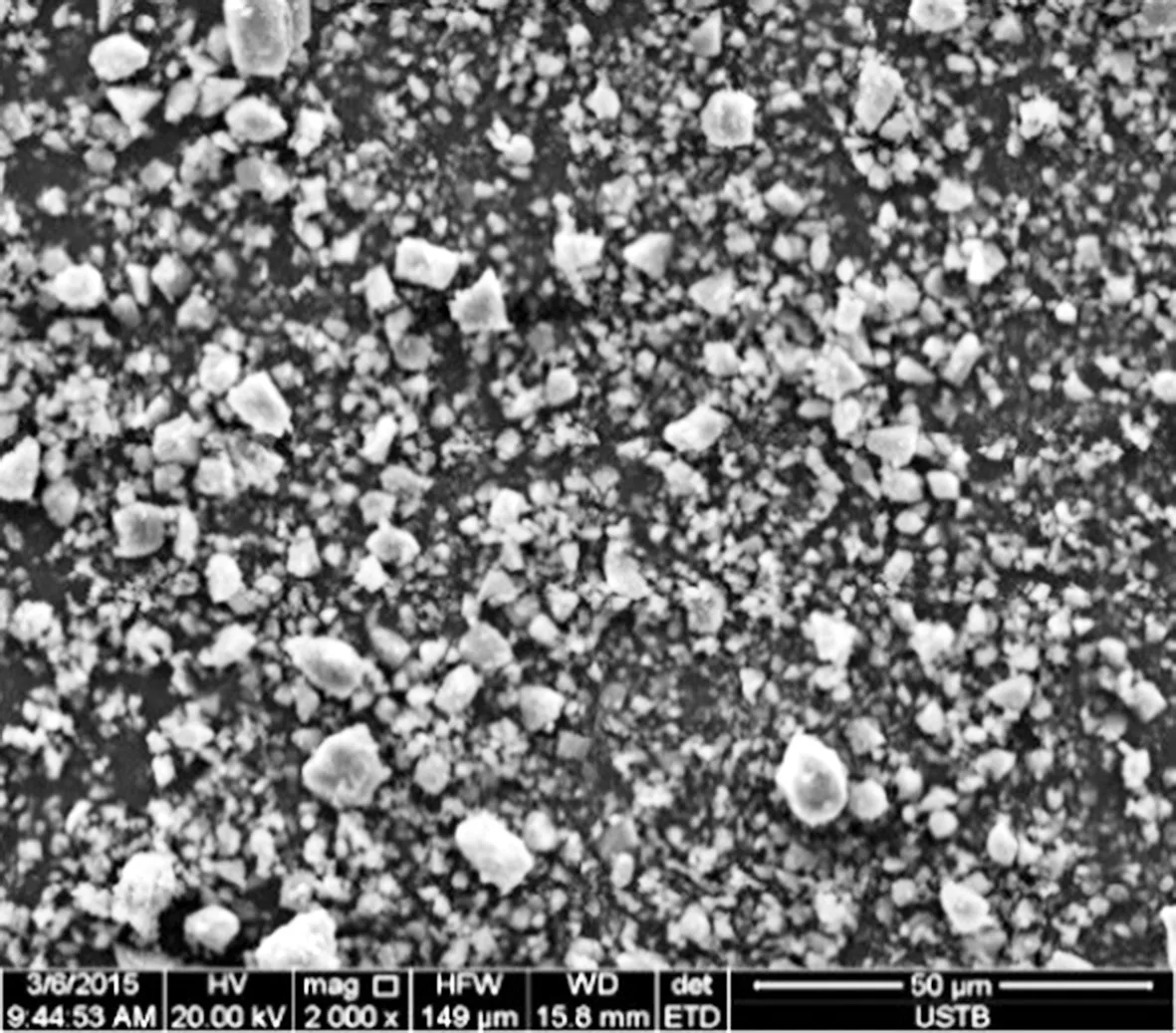

表3 利用原状渣粉开发的新型胶凝材料胶结充填体强度试验结果Tab.3 Test results of cemented backfill strength of the NCM developed by using the OSP

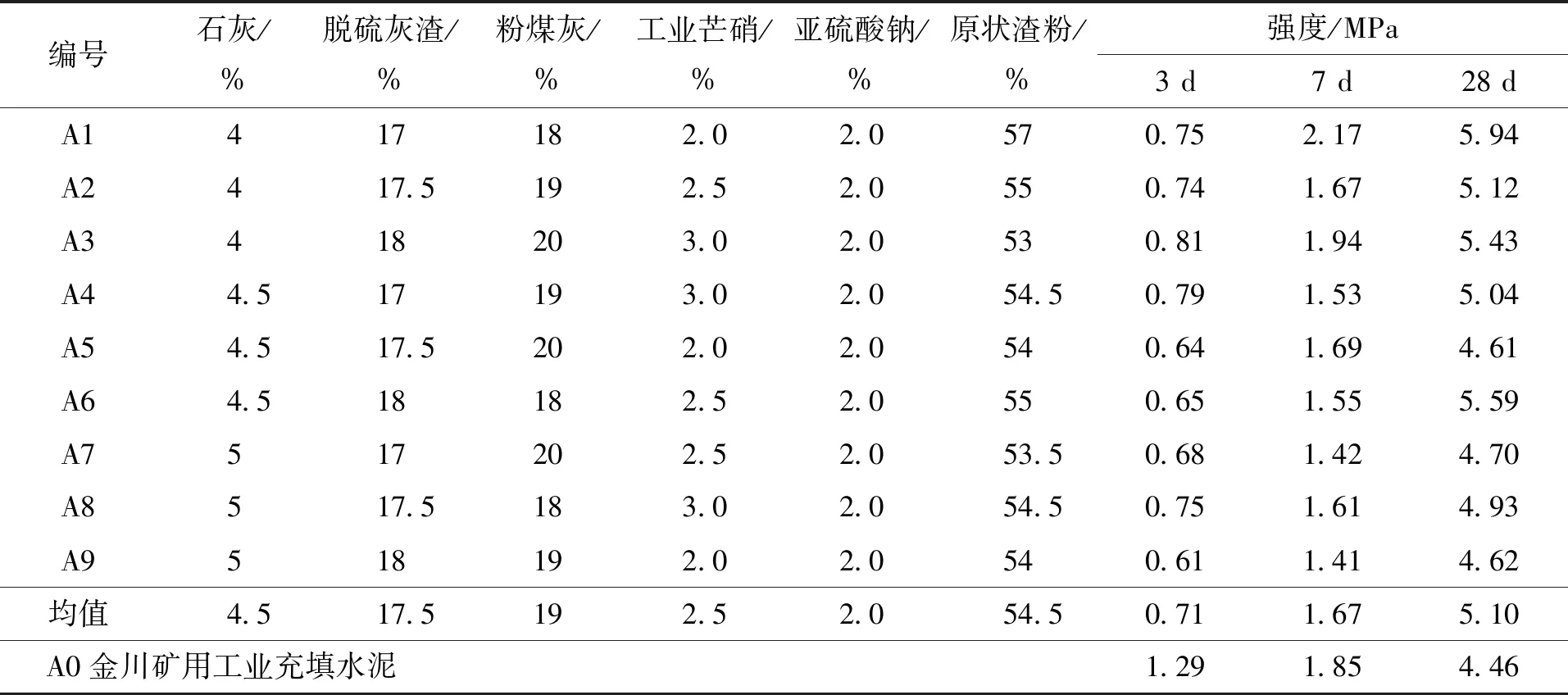

表4 利用中细渣粉开发的新型胶凝材料胶结充填体强度试验结果Tab.4 Test results of cemented backfill strength of the NCM developed by using the MSP

表5 利用超细渣粉开发的新型胶凝材料胶结充填体强度试验结果Tab.5 Test results of cemented backfill strength ofthe NCM developed by using the SSP

4.2 试验结果分析

表6给出了基于不同细度的矿渣微粉开发的新型胶凝材料胶结充填体强度试验结果。图5给出了新型胶凝材料胶结充填体强度与不同细度的矿渣微粉平均粒径的关系曲线。由此可见,提高渣粉细度能够显著提高粉煤灰基新型胶凝材料胶结充填体强度。由图5发现,当矿渣微粉平均粒径由25 μm减小到16 μm,胶结充填体的3 d、7 d和28 d强度均呈现线性增加,就比较而言,3 d和7 d强度增长速率远高于28 d的强度增长速率。但当矿渣微粉平均粒径从16 μm减小到12 μm,充填体3 d、7 d和28 d强度近似呈现指数速率提高。相比较,超细矿渣微粉3 d强度增长速度明显高于7 d强度。由此说明,提高矿渣微粉细度能够显著提高胶结充填体强度,尤其是早期强度。

表6 不同细度渣粉开发新型胶凝材料与水泥胶结充填体强度试验结果Tab.6 Strength test results of the cemented backfill of the NCM developed by different fineness slag powderand the Mine filling cement

图5 新型胶凝材料充填体强度与矿渣微粉的平均粒径的关系曲线

Fig.5 Relationship between the strength of the cemented backfill of the NCMand the mean particle size of the slag powder

5 结论

①由物化分析可知,酒钢矿渣的活性系数平均值Mn=0.29<0.30,并且其碱性系数平均值M0=0.90<1.0,故酒钢矿渣属于低活性酸性矿渣。

②通过微观分析,由XRD图谱可知,机械粉磨主要是对矿渣颗粒的粒径和表面形貌产生影响,不会改变其内部晶体结构及物相组成。

③在其他条件相同的情况下,胶结充填体的强度随着渣粉细度的增大而增大;中细渣粉3 d、7 d和28 d强度较之于原状渣粉分别提高了33.3 %、30 %和9.3 %;超细渣粉3 d、7 d和28 d强度较之于原状渣粉分别提高了63 %、53.6 %和35.2 %,提升效果显著,尤其是早期强度。

④根据表6新型胶凝材料强度结果发现,基于超细渣粉开发的充填胶凝材料3 d和7 d强度分别为1.32 MPa和2.35 MPa,是水泥胶结充填体强度的87 %和85 %。由此可见,随着矿渣微粉细度的提高,胶结充填体3 d和7 d强度随之提高,但仍低于水泥胶结充填体的强度。显然仅通过提高矿渣微粉的细度还难以达到水泥胶凝材料特性,仍需进一步探究影响充填体早期强度因素;对于后期强度而言,新型胶凝材料28 d平均强度比水泥胶凝材料提高率近30 %,由此可见,与水泥相比新型胶凝材料在后期强度方面具有一定优势。