天钢生产厚板可行性分析

2019-09-23信海喜

信海喜,孙 伟

(1.天津钢铁集团有限公司中厚板厂,天津300301;2.天津中德应用技术大学机械工程学院,天津300350)

0 引言

随着机械制造、造船、建筑、桥梁、容器、水电及大直径输送管线等重要结构向着大型化和高科技化发展,对钢板厚度的需求也向着超厚、超宽、高性能方向发展。这对厚板强韧性、焊接性能、屈强比、抗层状撕裂能力提出了较高要求,对高强度、优良的低温韧性及良好焊接性能厚板的需求不断增加[1-2]。本文结合我公司现有工艺及装备特点对该生产线生产厚板的可行性进行分析。

1 工艺流程

天钢中厚板生产线具有蓄热式步进梁加热炉3座,配备有高压水除鳞;3 500 mm粗、精四辊可逆轧机2台,ACC层流冷却系统1套;2 500 t十一辊全液压矫直机1套、NDT自动探伤仪1套、辊底式常化炉1套等。其具有低温轧制、在线冷却、在线检测及离线热处理的能力,可满足TMCP工艺及多种轧制方式的需求。厚板生产流程示意图见图1。

从厚板生产流程来看,一般都要经过铸坯预处理、加热、高压水除鳞、轧制、矫直、冷却(包括缓冷)、切割以及检查、压平、热处理等多个主要工艺环节。但其在具体的工艺设备配置和生产方法上有很大不同[3-5],主要体现在以下几个方面。

1.1 坯料选择

原料及其尺寸设计是厚板生产中的重要环节之一。厚板坯料一般采用扁钢锭、锻压坯、初轧板坯以及连铸板坯。受压缩比的限制,采用连铸坯生产的特中厚板厚度一般不超过100 mm,在生产100 mm以上厚度的特中厚板时均采用模铸。我厂采用奥钢联连铸机生产的连铸板坯,坯料尺寸有180 mm×1 600 mm,200 mm×1 600 mm,250 mm×2100 mm。对于生产厚板,从提高厚板内部质量角度考虑,提高压缩比,采用250 mm×2 100 mm板坯。根据不同钢种特性,铸坯应采用相应的缓冷措施,不但能够改善铸坯的枝晶偏析和中心偏析水平,而且通过缓冷可加剧氢的逃逸。结合我生产厂连铸和轧钢两车间距离近的特点,场地非常有限,因此只能对合金钢板坯,厚板板坯进行缓冷操作[1]。具体操作如表1所示。

表1 堆冷操作

1.2 加热

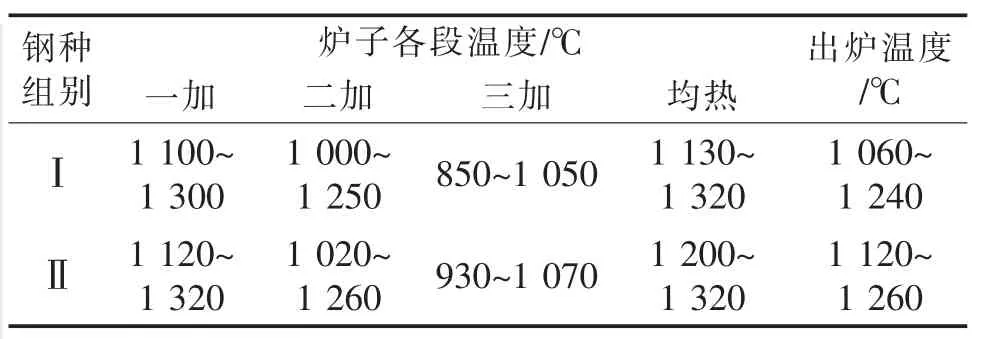

铸坯加热时保证充足的保温时间,有利于溶质元素的充分扩散,可缓解钢板内部的偏析程度,提升探伤质量。车间内有步进式加热炉3座,均采用蓄热式加热技术,既可保证烧钢温度均匀,又可实现低热值燃料高效燃烧。加热温度1 100~1 350℃,加热介质为高炉和装炉混合煤气。每台加热炉的有效尺寸(长×宽)为 43.253 m×7.656 m,最长可加热 3 300 mm的板坯。厚板坯加热时要控制其加热速度,加热速度过快会导致钢板内外温差较大,产生巨大的热应力,容易诱发坯料裂纹等缺陷。板坯加热温度和加热速度控制可按表2、表3中执行,对于厚板坯均按上限执行[6]。

表2 板坯加热温度控制

表3 板坯加热速度控制

1.3 轧制

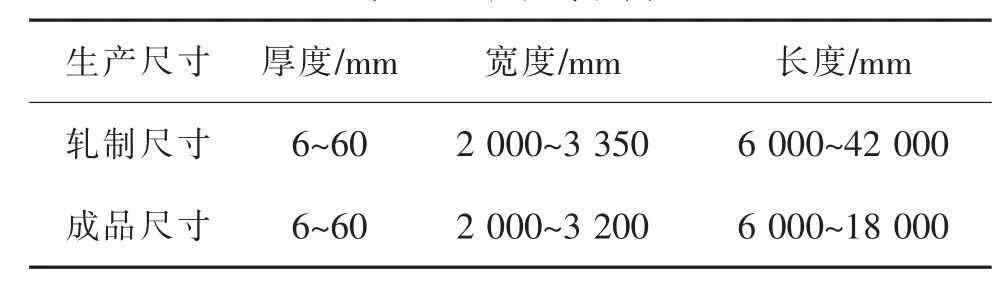

轧钢生产线具有3 500 mm双机架四辊可逆式粗轧机和精轧机。机座刚性8 000 kN/mm,轧制线最大高度40 mm。机架前设有高压水除磷机,最大喷水压力压力18 MPa,粗轧机采用电动APC控制,精轧机采用电动APC+液压AGC,最大轧制速度为4.5 m/s,7.0 m/s。电动压下采用电磁离合器和压力传动器,压下速度0~20~40 mm/s,液压压下压下速度5 mm/s,轧制力可达7 000 t,粗轧机最大压下量≤50 mm,精轧机最大压下量≤40 mm。目前可生产中厚板尺寸范围如表4所示。

表4 生产尺寸范围

厚板轧制时,由于变形量相对较小且心部不易变形,原始坯料内部存在的疏松、晶粒粗大和内部偏析等缺陷难以消除。在轧制过程中应采用高温低速大压下的轧制工艺,要求必须进行大变形系数轧制,实现板坯心部变形。而每道次的压下率、工作辊半径及轧辊与轧材间压应力接触面积决定了轧制时深入心部的穿透率。变形系数愈高,则降低疏松的能力愈强。为改善板材中心性能,应尽量减少轧制道次,提高单道次压下率,即大变形系数。厚板生产可以根据钢种、厚度、宽度、板形、加热温度等情况,合理分配道次压下量,合理选择轧制方式[7]。

1.4 冷却和矫直

厚板必须对轧后冷却工艺引起足够的重视。生产线具有ACC层流冷却系统1套,25组集管,其中前20组为常规冷却,后5组为微调。要实现厚板在线冷速控制精确较难,要尽量防止轧后冷速过快,造成钢板内应力及裂纹扩展敏感性增加。同时强化缓冷工艺,对于厚板应尽量延长缓冷时间长。轧后缓冷方式包括堆垛缓冷、缓冷坑缓冷、缓冷罩等,我车间根据实际情况采用堆垛缓冷方式。

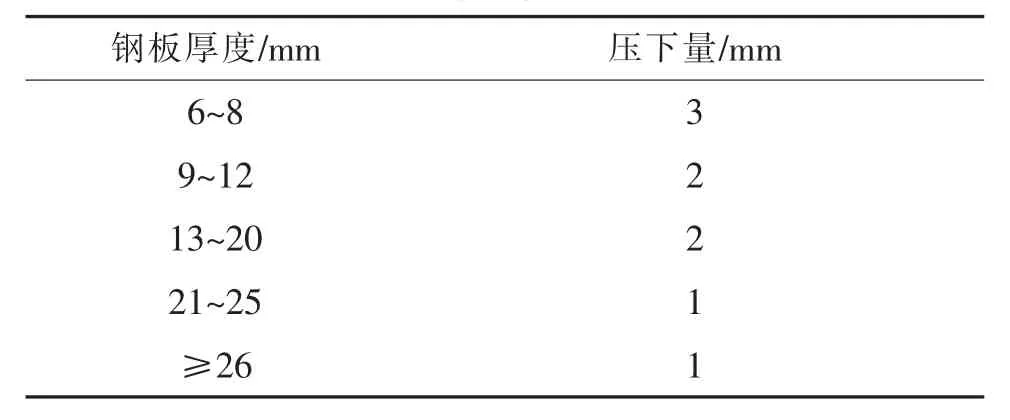

矫直采用全液压强力十一辊矫直机,矫直机工作辊和支撑辊可整体倾动。矫直力可达到2 500 t。矫直板材屈服极限710 MPa。热矫机设计矫直厚度为6~60 mm,但厚度为60~100 mm的厚板也可根据其板温和屈服强度,采用轻微压下的方式进行矫直。不同板厚下的矫直机压下量见表5。

对于厚板的矫直,只能根据实际情况做相应调整,以矫直后钢板平整度符合要求为准。

1.5 探伤

对用于工程机械、压力容器、锅炉、桥梁等重要用途和特殊用途的厚钢板,应进行探伤检测。我厂具有先进的德国NDT超声波自动探伤设备,但对于厚板探测厚度受限,只能采用手动超声波探伤,允许探测钢板厚度6~80 mm,探测钢板允许最高温度110℃。

表5 矫直机压下量

1.6 热处理

热处理是厚板性能提升的重要手段,通过对钢板加热和冷却过程的有效控制,获得了晶粒均匀细小的组织,从而提高了钢的强韧性。

对于较高强度等级的高强度板、低温用钢板、锅炉、压力容器板和一些特殊用途的厚板板需要热处理交货。我厂有辊底式热处理炉1座,可以实现厚度小于100 mm厚板以两种热处理工艺交货:正火处理(N)和回火处理(T)。

1.7 火焰切割与标识

采用自动火焰切割机,切割气体氧气、天然气切割厚度6~200 mm,切割速度480 mm/min(对于厚度30 mm钢板)按照钢板厚度调整气割直径和气割速度。采用单块切割,不得多块垛板切割。

切割完毕后,经检验的钢板作好钢板标识喷印(和打印)。喷字时距板边400 mm,距钢板头部300~800mm范围内打印;冲印位置在喷印附近。

2 厚板工艺试制

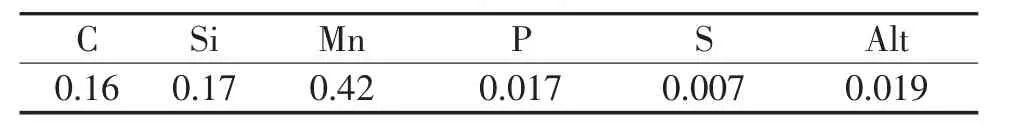

本次试制坯料尺寸为250 mm×1 800 mm,成品尺寸为80 mm×2 000 mm,中间坯厚度186 mm,熔炼成分如表6所示。

表6 铸坯成分 wt/%

2.1 工艺过程控制

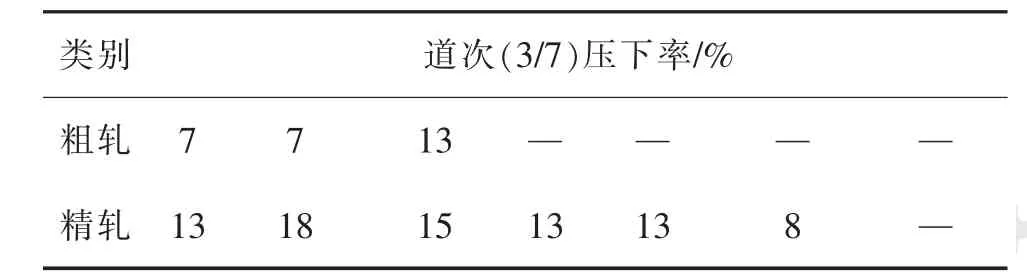

本次轧制采用高温、低速、大压下的原则,轧制速度1.0 m/s,轧制道次分配情况如表7所示。

表7 轧机道次分配

具体轧制工艺过程温度如表8所示,可以看出过程温度控制平稳,各温度满足工艺要求。

表8 轧制工艺过程温度控制

2.2 检测结果分析

2.2.1 力学性能

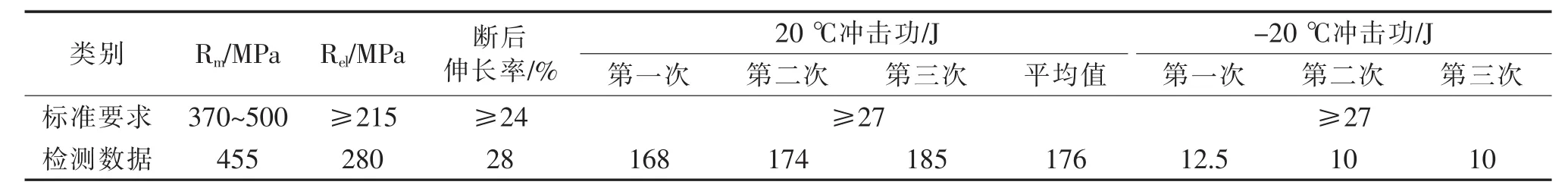

力学性能情况如表9所示。

从表9中可以看出,采用工艺轧制80mm厚钢板抗拉强度和屈服强度均符合标准要求,且常温冲击功较高,但低温冲击结果未达到预期效果,需要进一步调整成分及工艺。

2.2.2 金相组织

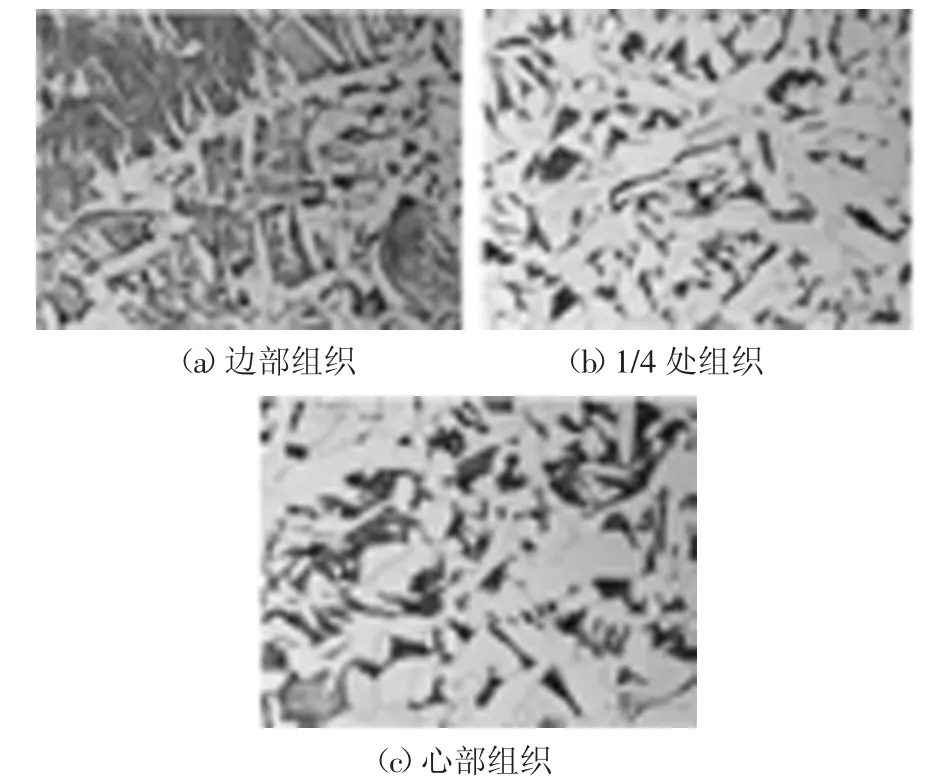

从图2的金相组织看出,不同部位组织均有不同程度的偏析,且表层具有针状组织,ACC层流冷却需要进一步调整。

图2 80 mm厚板组织典型形貌

表9 力学性能情况

3 结论

我公司工艺与装备具有一定的优势,通过调整轧制和冷却工艺,可以实现80mm以内厚板的生产。试制工艺过程控制较好,试制厚板力学性能能够满足标准要求,不同部位组织均存在一定偏析,后续试制需要进一步调整工艺。