高硫煤与生物质共热解时有机硫的迁移规律*

2019-09-23李佳佳程雪云孙功成徐荣声

李佳佳 李 梅 程雪云 孙功成 金 权 徐荣声

0 引 言

煤炭在我国一次能源消耗中占比超过60%,随着煤炭开采深度的增加,煤中的硫含量有逐年升高的趋势。煤中的硫从大类上可以分为无机硫和有机硫,无机硫主要是硫铁矿硫和少量的硫酸盐硫,有机硫形态比较复杂[1]。高硫煤使用过程中释放出的SO2会对环境造成危害,最大限度地减少SO2等污染气体的排放是低碳经济的必然要求。生物质作为一种廉价、清洁的燃料可以提高能源供应安全性,并减少对化石燃料的依赖;而且其含硫量低,较高的n(O)∶n(C)和n(H)∶n(C)有利于减少含硫化合物造成的环境污染,对环境的可持续发展有重要作用[2]。前人在煤与生物质共热解方面进行了大量研究,有部分学者认为煤与生物质共热解过程中存在协同效应,生物质的掺入可以促进煤中硫的逸出。这是由于生物质热解过程释放出大量的氢自由基,这些氢自由基能与煤热解过程中产生的含硫自由基结合,促进煤中硫的逸出[3-4]。CORDERO et al[3]的研究表明,高硫煤与生物质以1∶2的质量比混合共热解,能明显提高煤热解过程中的脱硫率,二者存在协同效应;GUO et al[5]研究了锯末与褐煤共热解行为,发现二者共热解促进了不同硫形态之间的转化;SAIKIA et al[2]对高硫次烟煤和生物质共热解的发热量和表观活化能进行了分析,发现在惰性气氛下的共热解过程中存在协同效应;尚琳琳等[6-8]分别利用Py-TG-MS和XAS技术,从不同角度对不同煤和生物质的共热解过程进行了研究,发现共热解过程中存在协同效应,使得含硫气体H2S和COS的逸出量增多,释放温度提前。

煤中无机硫主要是硫酸盐硫和硫铁矿硫。其中硫酸盐硫主要以CaSO4的形式存在且含量很低;部分硫铁矿硫可以在洗煤的过程除去。但煤中有机硫与煤基质紧密结合在一起,很难脱除,且有噻吩类、硫醇类、硫醚类、亚砜类和砜类等各种形态,热处理过程中有机硫形态之间可以相互转化。

综上所述,前人从不同角度对原煤与生物质共热解协同效应进行了研究,但很少有学者研究煤与生物质共热解过程中有机硫的协同逸出机理。本研究选取的两种高硫煤中有机硫所占质量分数均超过50%,用HCl-HF-CrCl2联合脱除煤中矿物质后,煤中只剩下有机硫。选取稻壳和木屑,分别与脱矿物质煤共热解,比较半焦产率的实验值与计算值的差异,计算混合焦的有机硫逸出率。通过FTIR,XPS和BET等分析手段探讨共热解过程中有机硫逸出规律,为共热解脱有机硫提供理论参考。

1 实验部分

1.1 实验样品

实验使用的煤样为晋南煤(Coal A)和宁东煤(Coal B),选用的生物质为稻壳与木屑。煤和生物质的工业分析和元素分析结果见表1。

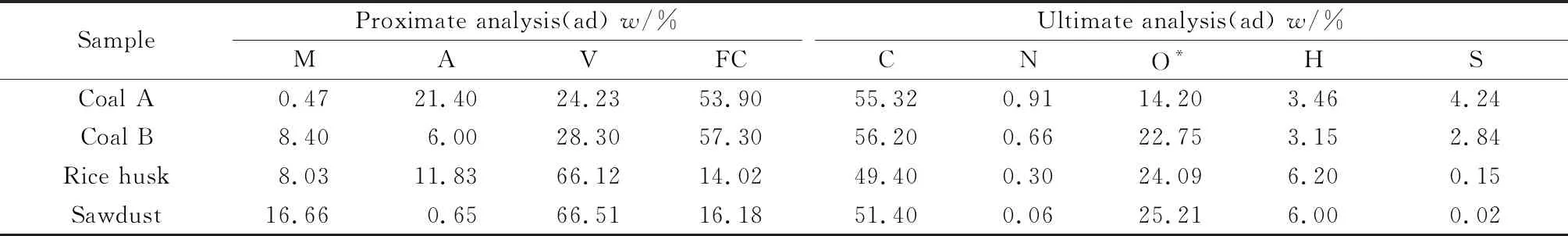

表1 煤和生物质的工业分析和元素分析Table 1 Proximate and ultimate analysis of coal and biomass

* By difference.

1.2 脱矿物质煤的制备方法

称取30 g样品(粒度<75 μm),用HCl-HF体系对煤样进行抽提处理,最后将抽滤好的煤饼放置在60 ℃真空干燥箱中干燥48 h后备用。由于HCl-HF体系并不能完全脱除煤中的硫铁矿,故采用ACHOLLA介绍的方法[9],对烘干后的样品使用CrCl2脱除煤中的硫铁矿。该法认为脱除硫铁矿过程对煤的有机结构几乎没有影响,所以对有机硫也没影响。脱矿物质后的晋南煤和宁东煤煤样分别命名为Coal A-de和Coal B-de。参照GB/T 215-2003分析了原煤及脱矿物质煤中的形态硫,结果见表2。

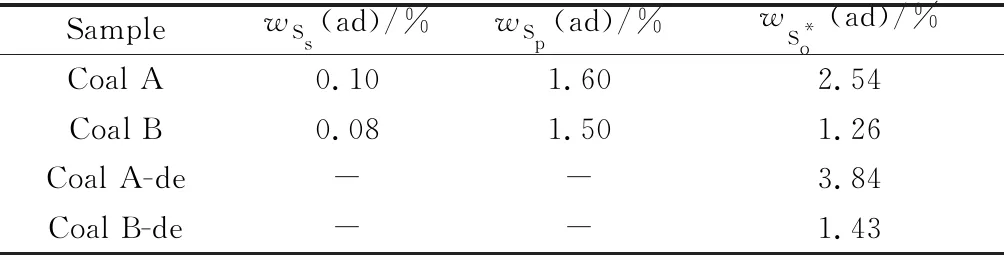

表2 脱矿物质前后煤中硫形态分析Table 2 Analysis of sulfur morphology in coal before and after removal of minerals

Ss—Sulphate;Sp—Pyrite;So—Organic sulfur;* By difference.

1.3 共热解条件

将脱矿物质煤与生物质分别按质量比9∶1,7∶3,5∶5,3∶7和1∶9进行充分混合(分别将Coal A-de与稻壳混合样标记为A1-A5;Coal A-de与稻壳混合样标记为B1-B5;Coal B-de与稻壳混合样标记为C1-C5;Coal B-de与木屑混合样标记为D1-D5)。称取2 g混合好的样品,平铺在刚玉舟内,然后将刚玉舟放置于水平管式炉的恒温区。通入高纯N2,调节气体流量为100 mL/min,吹扫15 min,排净管内空气,进行程序升温。从室温开始,设定升温速度为15 ℃/min,终温分别为300 ℃,500 ℃,700 ℃和900 ℃,温度达到设定终温后恒温7 min,温度降至室温后取出样品。将热解后的样品储存在真空干燥器中备用。

1.4 分析仪器及条件

使用美国热电公司生产的Nicolet Avatar 380傅立叶变换红外光谱仪(FTIR)对样品中官能团进行半定量分析。先将样品与光学纯溴化钾按照质量比为1∶100混合均匀,然后在红外光谱仪压片机上制成1 mm左右的薄片。扫描范围为400 cm-1~4 000 cm-1,扫描次数为32次。

使用德国NETZSCH公司生产的STA449 F5型同步热分析仪对样品的热解特性进行表征。样品质量为10 mg左右,N2流量为100 mL/min,升温速率为15 ℃/min,测试温度范围为50 ℃~900 ℃。

XPS测试在PHI 5000 Versaprobe X 射线光电子能谱仪上进行,靶源为单色器Al靶(1486.6 eV),测试压力为2×10-6Pa,本底压力为5×10-8Pa,以C1s(284.6 eV)峰作为内标进行校正,主要测定S2p谱。

采用美国Micro-meritics ASAP2020 HD88型比表面孔隙分析仪对各样品的孔径分布、孔容和比表面积进行分析。

1.5 计算公式

混合半焦产率计算公式[9]为:

(1)

式中:wmixed char为混合半焦产率,%;wbiomass为生物质所占质量分数,%;wbiomass,char为生物质单独热解时的半焦产率,%;wcoal,char为煤样单独热解时半焦的产率,%。

混合样热解的有机硫逸出率公式[10]为:

(2)

式中:η为混合样热解的有机硫逸出率,%;w(St,mixed char)为混合半焦中全硫的质量分数,%;w(St,blend)为混合样中全硫的质量分数,%;mmixed char为混合半焦质量,g;mblend为混合样质量,g。

2 结果与讨论

2.1 脱矿物质煤与生物质单独热解的TG-DTG分析

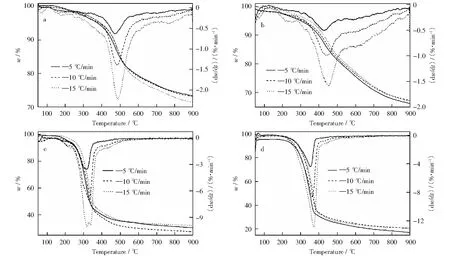

图1所示为脱矿物质煤与生物质在不同升温速率下单独热解的TG-DTG曲线。由图1可知,脱矿物质煤与生物质的热解过程可分为三个阶段[6-7]。第一阶段在室温~120 ℃,主要是各样品的脱水、脱气。第二阶段是失重差异最大的阶段。其中,脱矿物质煤主要在300 ℃~600 ℃发生强烈的裂解反应,产生大量轻质挥发分;生物质则主要在200 ℃~450 ℃裂解释放大量挥发分。在第三阶段脱矿物质煤发生裂解和缩聚,煤基质大分子结构趋于稳定,同时产生大量的CH4,CO和H2等小分子气态产物;而生物质在该阶段失重率减少,芳环结构逐渐稳定,成分几乎不再变化。

对比图1中各样品可知,脱矿物质煤与生物质的热失重有很大差异,生物质单独热解的起始失重温度比脱矿物质煤单独热解的起始失重温度要低。随着升温速率的增大,脱矿物质煤和生物质的最大热失重速率都在增加,并且都在升温速率为15 ℃/min时失重速率达到最大。

图1 脱矿物质煤和生物质单独热解的TG-DTG曲线Fig.1 TG-DTG curves of pyrolysis of demineralized coal and biomass a—Coal A-de;b—Coal B-de;c—Rice husk;d—Sawdust

两种物料能在同一个温度区间内同时热分解,发生协同效应的可能性就越高;二者DTG曲线中挥发分释放的重叠温度区是产生协同效应的前提[11]。在不同升温速率中,共热解在15 ℃/min下的重叠度最高,由此可以判断两种物料在此条件下最有可能产生协同效应。

2.2 脱矿物质煤与生物质单独热解时的半焦产率

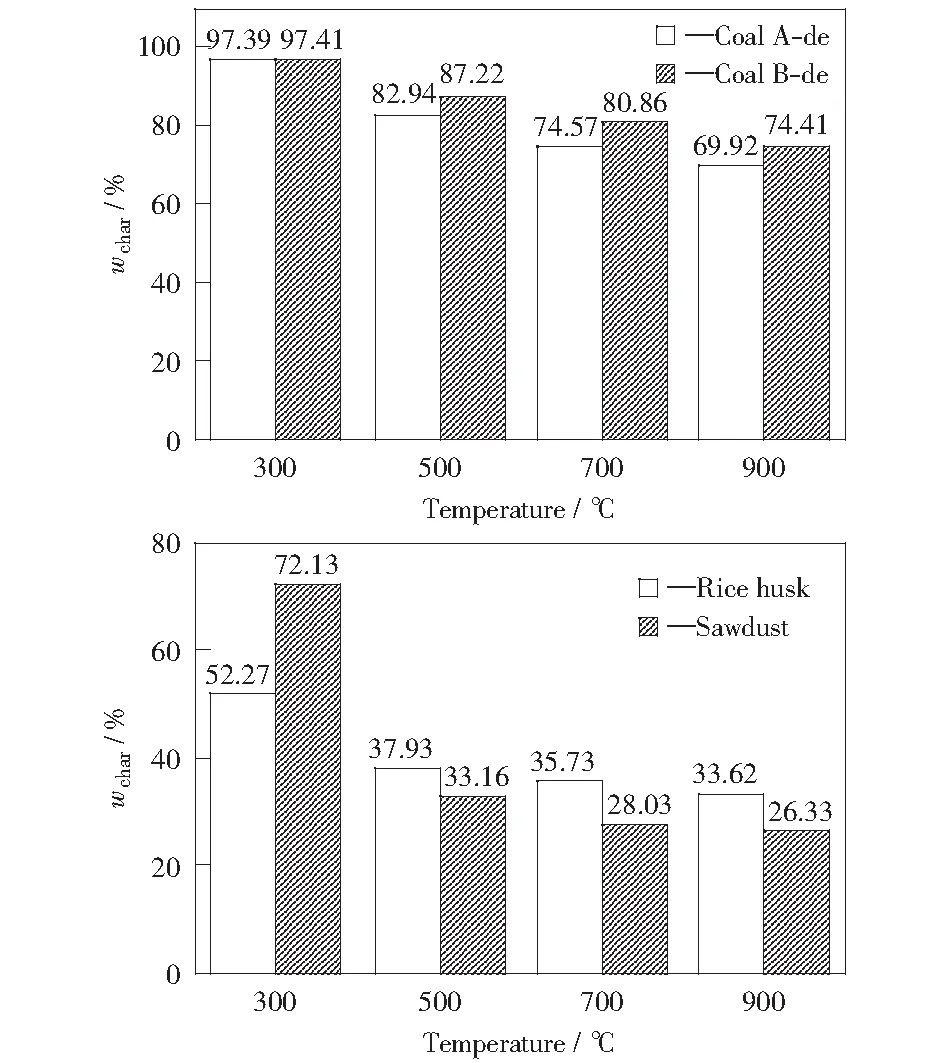

图2所示为脱矿物质煤和生物质在不同温度下单独热解时的半焦产率。由图2可知,随着热解温度的升高,各样品热解半焦产率逐渐下降。在500 ℃之前各样品的半焦产率变化最大,表明挥发分在500 ℃之前可集中大量释放出来,由此推测脱矿物质煤和生物质在该温度区间下发生相互作用的可能性很高。

图2 脱矿物质煤和生物质单独热解时的半焦产率Fig.2 Char yield of pyrolysis of demineralized coal and biomass

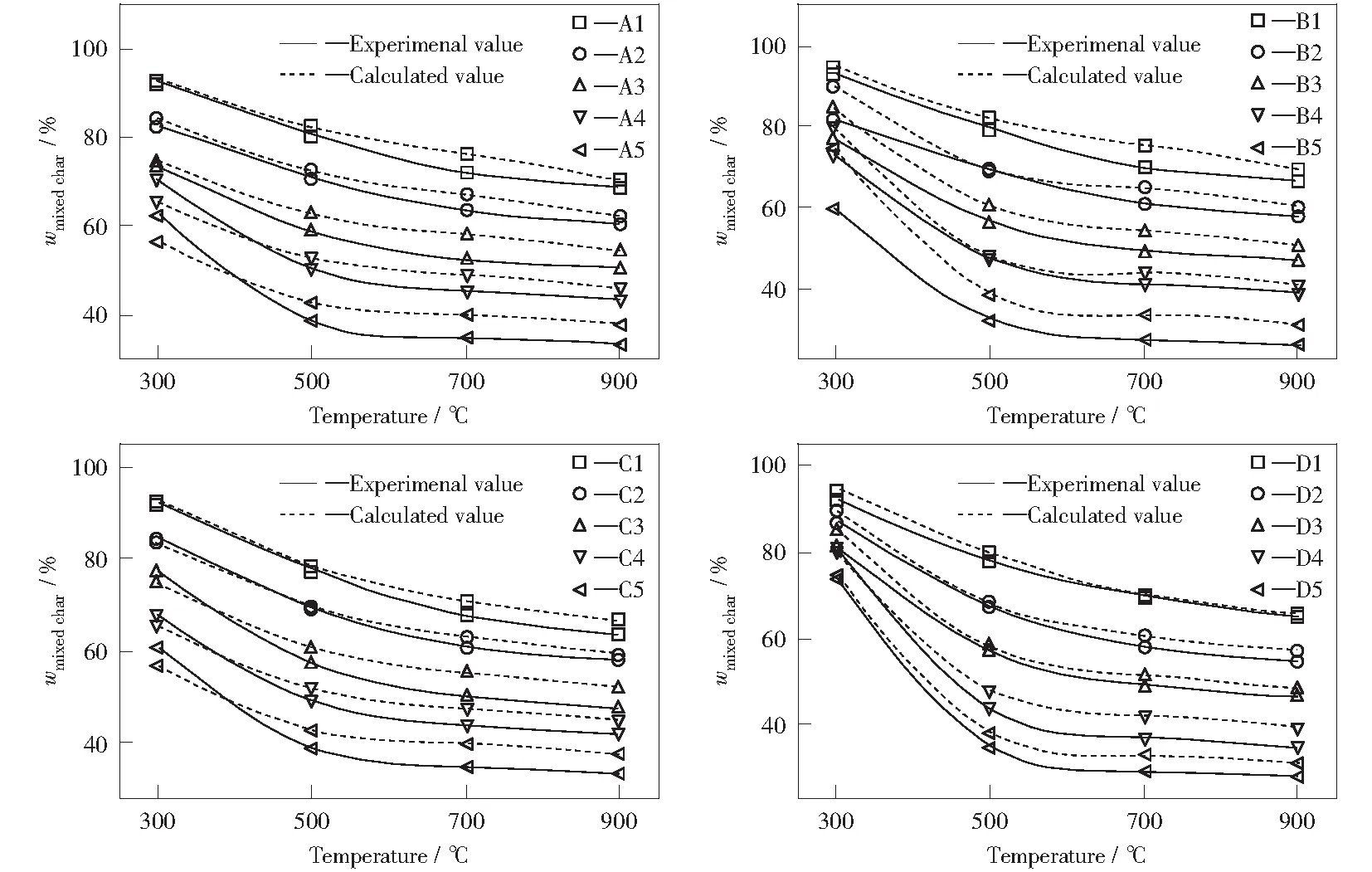

2.3 脱矿物质煤与生物质共热解时的半焦产率

图3所示为脱矿物质煤与生物质共热解混合半焦产率的实验值与计算值。由图3可知,混合半焦产率随温度的升高而减小,结合图2可知混合半焦产率不是脱矿物质煤与生物质单独热解半焦产率的简单加和。不同温度下的混合半焦产率实验值与计算值有差异,差异越大表明协同效应程度越强[12-13]。由图3还可知,当热解温度在300 ℃~500 ℃时,实验值与计算值呈不规则变化;当热解温度高于500 ℃时,混合半焦产率的计算值高于实验值,可能由于生物质n(H)∶n(C)和n(O)∶n(C)相对较高,共热解时提高了混合样的反应活性,导致混合样转化率增加,二次反应释放的热量促进混合样焦油的挥发,降低了半焦产率[14]。

图3 脱矿物质煤与生物质共热解混合半焦产率的实验值与计算值Fig.3 Experimental and calculated value of mixed char yield of co-pyrolysis of demineralized coal and biomass

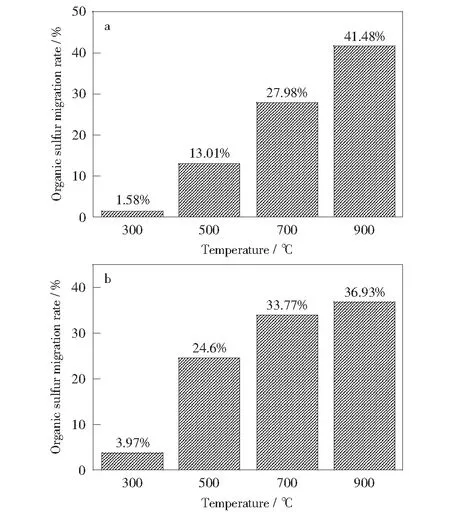

2.4 脱矿物质煤单独热解时有机硫逸出规律

图4所示分别为Coal A-de和Coal B-de在不同温度下单独热解的有机硫逸出率。由图4a可以看出,随着热解温度的升高,样品热解的有机硫逸出率升高,Coal A-de和Coal B-de热解的最大有机硫逸出率分别为41.48%和36.93%,并都在900 ℃时达到最大。由有机硫逸出率可知,温度对各煤样硫分释放的影响较大,Coal A-de热解的有机硫逸出率在500 ℃~700 ℃时最高,达到14.97%;Coal B-de热解的有机硫逸出率在300 ℃~500 ℃时最高,达到20.63%。可以推断,Coal B-de比Coal A-de可能含有更多活性高的有机硫化物,在高温下易于释放出来。

图4 两种脱矿物质煤热解时的有机硫逸出率Fig.4 Organic sulfur migration rate of two kinds of demineralized coals during pyrolysis a—Coal A-de;b—Coal B-de

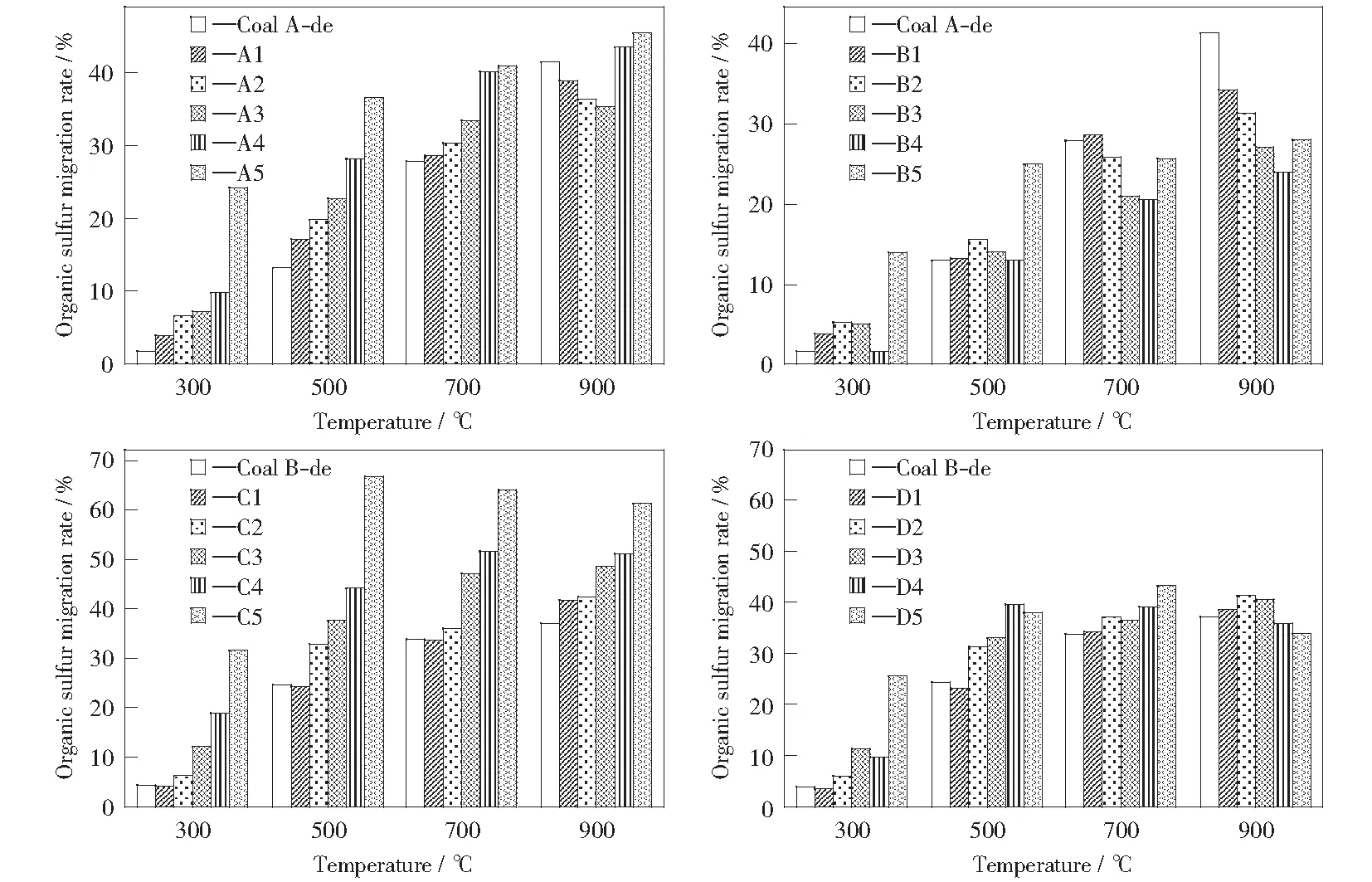

2.5 脱矿物质煤与生物质共热解时有机硫的逸出规律

图5所示为脱矿物质煤与生物质共热解时的有机硫逸出率。由图5可知,300 ℃~700 ℃时,随着热解温度的升高,混合样热解的有机硫逸出率逐渐升高;并且比煤单独热解时的有机硫逸出率高,说明共热解能促进硫的逸出。当共热解温度高于700 ℃时,有机硫逸出率降低。一方面,可能由于生物质中的碱金属逐渐向煤半焦中迁移,与含硫自由基反应,将硫固定于混合半焦中,抑制硫的逸出[15-16];另一方面,该温度下结合生物质的热失重,混合样中生物质结构已不再改变,煤中有机质自身产生的活性氢不能满足硫逸出的要求,已分解的硫还可能被芳香结构“捕获”而生成更稳定的噻吩结构固定于半焦中,导致高温下有机硫逸出率减弱[2]。

图5 脱矿物质煤与生物质共热解时的有机硫逸出率Fig.5 Organic sulfur migration rate of demineralized coal and biomass mixed sample during co-pyrolysis

混合样中生物质所占质量分数对共热解硫的逸出也有很大影响,随着生物质所占质量分数的增加,混合样热解的有机硫逸出率增大。混合样热解的有机硫逸出率大于煤单独热解时的有机硫逸出率,说明生物质所占质量分数越高越有利于硫的逸出。这是由于在共热解过程中生物质产生的含氢自由基与煤热解产生的含硫自由基结合,使含硫气体H2S和COS更多地在较低温度下逸出,从而促进了有机硫向气相迁移[6-7]。但是当生物质质量分数达到90%时,由于生物质本身硫分低,导致混合样热解的有机硫逸出率呈现不规则变化。对比两种不同煤与生物质共热解有机硫逸出率可知,Coal B-de与生物质混合样热解的有机硫逸出率高于Coal A-de与生物质混合样热解的有机硫逸出率。结合表2可推测,Coal B-de比Coal A-de含有更多易于分解的有机硫化物。

综上,最佳有机硫逸出率条件为:在Coal A-de中混入70%的稻壳,共热解温度为500 ℃时,有机硫逸出率比单独煤热解时高6.28%;在Coal B-de中混入30%的稻壳,共热解温度为500 ℃时,有机硫逸出率比单独煤热解时高5.55%。在Coal A-de中混入10%的木屑,共热解温度为700 ℃时,有机硫逸出率比单独煤热解时提高了7.28%;在Coal B-de中混入70%的木屑,共热解温度为500 ℃时,有机硫逸出率比单独煤热解时提高了9.44%。

2.6 生物质促进有机硫逸出的机理

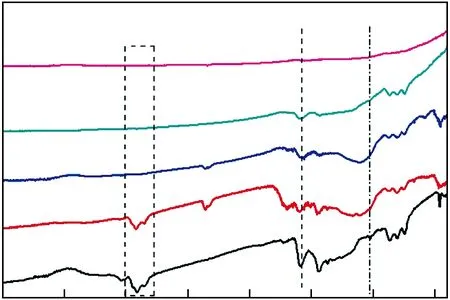

2.6.1 共热解过程中官能团含量变化的FTIR分析

图6 脱矿物质煤与混合半焦的FTIR谱Fig.6 FTIR spectra of demineralized coal and mixed char a—Coal A-de, A4 char and B1 char;b—Coal B-de, C2 char and D4 char

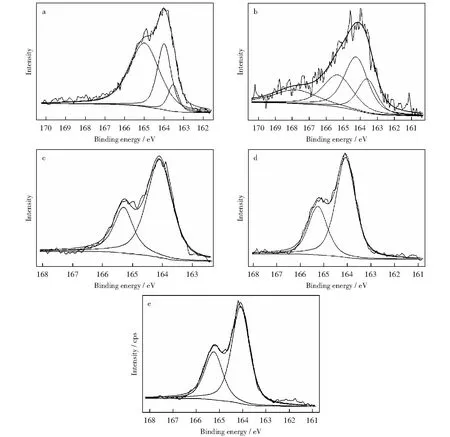

2.6.2 共热解过程中有机硫形态及含量变化的XPS分析

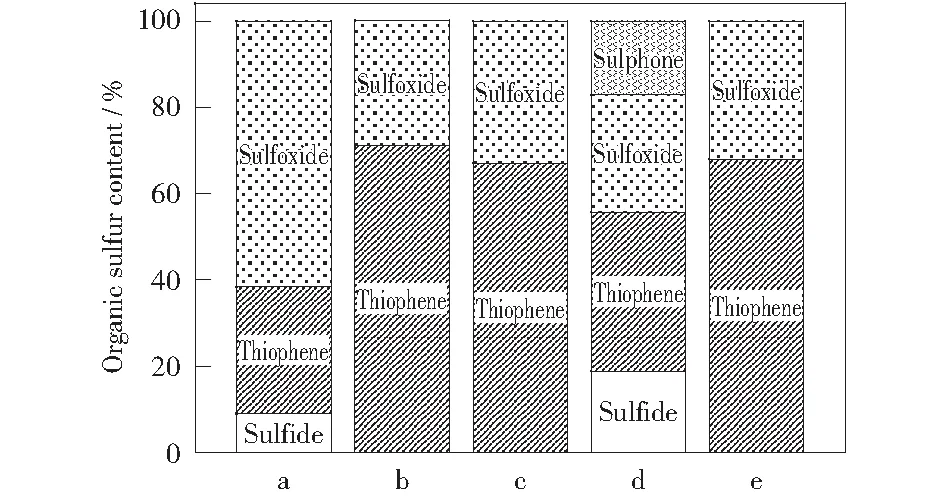

图7所示为有机硫逸出率最大时不同热解样品的S2p谱及其分峰结果。在谱图中解叠出的峰分别是: 脂肪族硫化物(162.1 eV~163.6 eV)、噻吩(163.9 eV~164.3 eV)、亚砜(165.5 eV~166.5 eV)、砜(167.5 eV~168.5 eV)[18-20]。不同结合能的Gaussian曲线的峰面积的变化代表了该种类别的硫分含量的变化。从脱除矿物质的煤中可知,赋存状态都为有机硫,Coal B-de中脂肪族硫化物的含量高于Coal A-de中脂肪族硫化物的含量,并且Coal A-de中以亚砜硫为主,Coal B-de中以噻吩硫为主。共热解导致混合半焦中硫含量和种类减少,极大地促进了脂肪族硫化物的逸出。

图8所示为不同形态的有机硫含量分布。由图8可以看出,与Coal A-de相比,A4 char(500 ℃)和B1 char(700 ℃)样品中脂肪族硫化物的含量急剧降低;同时亚砜比噻吩含量变化更为明显,由煤单独热解时的61.7%分别降低至28.9%和33.2%。C2 char(500 ℃)与Coal B-de相比,混入稻壳后促进了混合半焦中脂肪族硫化物及亚砜的逸出,这与FTIR分析结果一致。

煤单独热解过程中硫分降低的原因为:煤基质本身释放的含氢自由基与含硫基团结合,并以H2S的形式释放。煤中含氢自由基的来源主要为脂肪链或芳香结构的脱氢反应,以及芳香结构的缩聚过程[21],煤自身释放的含氢自由基是有限的,而在共热解过程中生物质释放大量的富氢挥发分,提供了比煤单独热解时更多的“活泼氢”,更有利于含硫自由基与含氢自由基的结合,促进硫逸出。

图7 不同样品S2p谱及分峰结果Fig.7 S2p spectra and peaks of different samples a—Coal A-de;b—Coal B-de;c—A4 char(500 ℃);d—C2 char(500 ℃);e—B1 char(700 ℃)

图8 不同形态的有机硫含量分布Fig.8 Distribution of organic sulfur content in different samples a—Coal A-de;b—A4 char(500 ℃);c—B1 char(700 ℃); d—Coal B-de;e—C2 char(500 ℃)

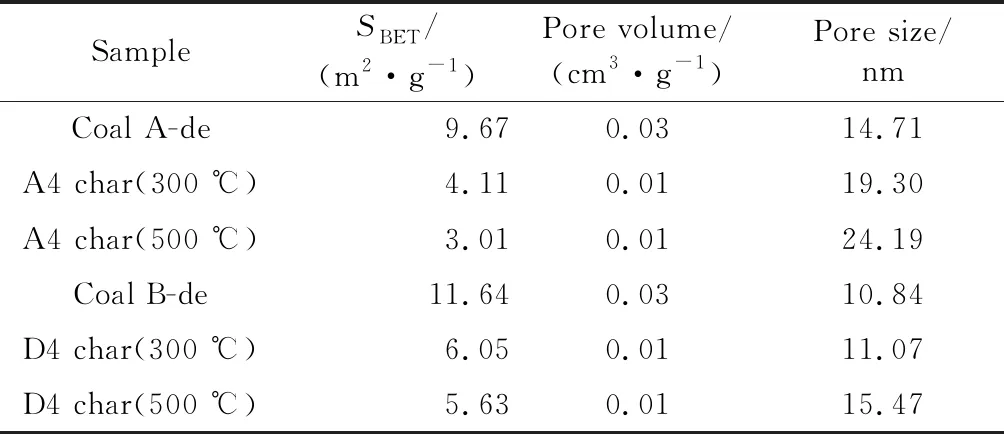

2.6.3 共热解半焦孔结构的变化

表3所示为混合样共热解半焦孔结构的变化。由表3可以看出,随着热解温度的升高,混合半焦孔径增大。共热解过程不仅使煤的孔隙得到扩展,也使孔的形状不断变化[22-23],这有利于含硫自由基与生物质释放的“活泼氢”结合,形成含硫气体逸出,从而达到脱硫的目的。

表3 混合样共热解半焦孔结构的变化Table 3 Pore structure change of char during co-pyrolysis of mixed sample

混合焦的比表面积和孔体积均小于煤样的比表面积和孔体积,这是由于煤热解所产生的碳氢化合物被生物质焦吸附,被吸附的这些分子在生物质焦表面发生聚合或缩合反应,形成碳沉积物,导致混合半焦比表面积和孔体积减小[24]。

3 结 论

1) 在5 ℃/min,10 ℃/min,15 ℃/min三种升温速率下,当共热解升温速率为15 ℃/min时,脱矿物质煤和生物质之间存在协同效应的可能性最大。

2) 在300 ℃~700 ℃,混合样热解的有机硫逸出率高于脱矿物质煤单独热解时有机硫逸出率,说明生物质与脱矿物质煤共热解时协同效应能促进煤中有机硫的逸出。

3) 掺入稻壳后,混合样热解的最大有机硫逸出率比煤单独热解时高6.28%;掺入木屑后,混合样热解的最大有机硫逸出率比煤单独热解时高9.44%。

4) FTIR和XPS的分析结果均表明,掺入生物质有利于脱矿物质煤中脂肪族硫化物硫和亚砜硫的逸出。