基于PLC的铜冶炼阳极炉烟气冷却器控制系统设计

2019-09-21汤晓勇许名熠杨永波

汤晓勇, 许名熠, 杨永波

(1.北京中大万联科技有限公司, 北京 100085; 2.中南大学 自动化学院, 湖南 长沙 410012)

0 引言

列管式烟气冷却器是在管外用空气冷却流经管内的流体的换热设备。空冷器在很大程度上解决了由于工业迅速发展使工业用水大幅度增加而出现的供水不足的问题,同时还减少了工业地区水的污染,因此得到了广泛应用。

1 自动控制系统及要实现的任务

1.1 自动控制系统

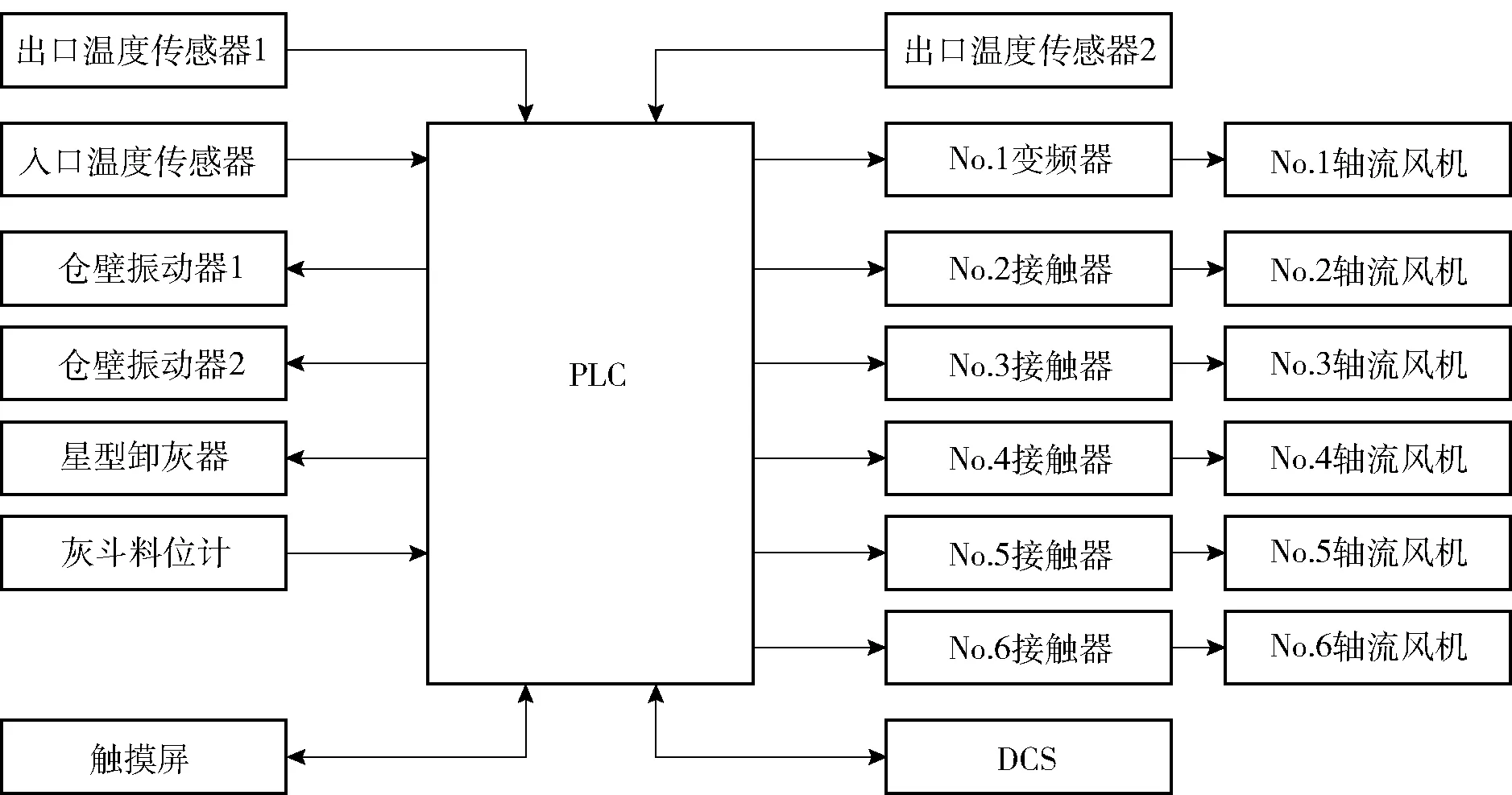

烟气冷却器自动控制系统主要由出口温度控制系统、灰斗料位报警及振动卸灰控制系统组成。铜冶炼阳极炉运行一个循环周期会经过加料期、氧化期、倒渣期、还原期、浇注期、保温期六个阶段,每个阶段的烟气量、烟气温度不同,即烟气的热容量不同,且烟气冷却器布置在室外,还会受到外部环境(温度、风、雨、雪等)的影响,烟气出口温度不可避免的会发生变化,出口温度控制系统旨在控制出口温度在目标温度范围内(140~150 ℃);灰斗料位报警及振动卸灰控制系统旨在根据灰斗料位情况进行反馈及卸料,以免堵塞烟气流动通道。控制系统结构图如图1所示。

1.2 控制系统要实现的任务

(1)对烟气冷却器烟气出口温度的控制。PLC对出口温度进行采集并与目标温度进行比较,通过开启冷却装置轴流风机的台数及变频调速,实现对烟气出口温度进行控制。

图1 控制系统结构图

(2)对灰斗料位高低的控制与报警。阻选料位计作为料位传感器,当灰斗料位到达料位计的设定处高度时,料位计给出反馈信号,发出报警信号,并自动开启仓壁振动器与卸灰阀进行卸灰。

(3)对重要数据指标(入口温度、出口温度)具有历史数据记录和报警的功能。触摸屏实现对数据的记录,报警功能通过触摸屏的组态实现同时发送至远程。

(4)系统能够实现本地或远程DCS(Distributed Control System)控制切换。

2 系统硬件设计

2.1 可编程控制器(PLC)及触摸屏(HMI)

根据控制系统需求,选择德国西门子公司S7- 1200系列PLC(CPU1215C),S7- 1200 系列是一款可编程逻辑控制器(PLC, Programmable Logic Controller),可以控制各种自动化应用, S7- 1200设计紧凑、成本低廉且具有功能强大的指令集,这些特点使它成为控制各种应用的完美解决方案。CPU1215C实数数学运算执行速度2.3 μs/指令,布尔运算执行速度0.08 μs/指令,工作存储器125 KB,集成2个以太网端口,支持 PROFINET通信。

德国西门子公司SIMATIC HMI 面板在各行业的大多数应用中已脱颖而出,这些面板不仅具有创新的设计和卓越的性能,而且还可通过TIA博途中的 SIMATIC WinCC 进行组态,工程组态效率高,大大缩短工程设计时间,方便系统调试。KTP900 Basic PN,TFT 真彩液晶屏,64k色,分辨率800×480,用户内存10 MB。

PLC与HMI之间采用PROFINET通信。

2.2 轴流风机

根据烟气冷却的换热工艺计算,沿烟气流动方向U型布置6台轴流风机,从入口至出口编号为NO.1~NO.6,其中NO.1由变频器控制,其余风机由接触器直接驱动。轴流风机型号:T35- 11N010#,叶片角度/数量:35°/4,风量:48 350 m3/h,全压:310 Pa,主轴转速:960 r/min,配套电机功率:5.5 kW。此系列轴流风机具有结构加单、效率高、振动小、噪音低等特点。

2.3 变频器

变频器采用ABB公司ACS510系列,ACS510 传动应用于广泛的工业领域,适用各类型负载,ACS510还针对风机应用做了特别的优化,SPFC控制宏,本宏用于泵和风机的循环软起控制(SPFC)应用。

2.4 温度传感器

温度传感器采用热电阻,热电阻是中低温区最常用的一种温度检测器,它是基于电阻的热效应进行温度测量的,即电阻体的阻值随温度的变化而变化的特性,只要测量出感温热电阻的阻值变化,就可以测量出温度。本文采用重庆川仪SBWZ系列铂热电阻Pt100,插入深度400 mm,保护管材质316 L,套管材质0Cr18Ni9Ti,4~20 mA两线制输出。

2.5 阻选料位计

阻旋料位计是利用永磁电机带动叶片旋转,当被检测的物料上升至叶片位置时,叶片转动受阻,将该阻力传给接线盒内的检测装置,检测装置则向外输出一个开关信号,并切断电源使叶片停止转动。当物料下降时,叶片阻力消失,检测装置便依靠弹簧的拉力恢复到原始状态,针对不同比重的物料可调整弹簧的拉力,比重大时弹簧的拉力调整至最强,反之则调整至弱。阻旋料位计具有密封好、过载能力强、轻便易装、输出接点容量大等特点。

3 系统软件设计

3.1 PLC程序设计

PLC控制程序实现烟气冷却器自动控制系统的核心控制任务。

烟气冷却器控制系统采用西门子S7- 1200 PLC作为核心控制部件。PLC包含1个通信模块、1个CPU模块、3个DI16/DO16数字量输入/输出模块、1个DI16数字量输入模块、1个AI4模拟量输入模块以及2个AQ4模拟量输出模块。

3.1.1 温度控制程序设计

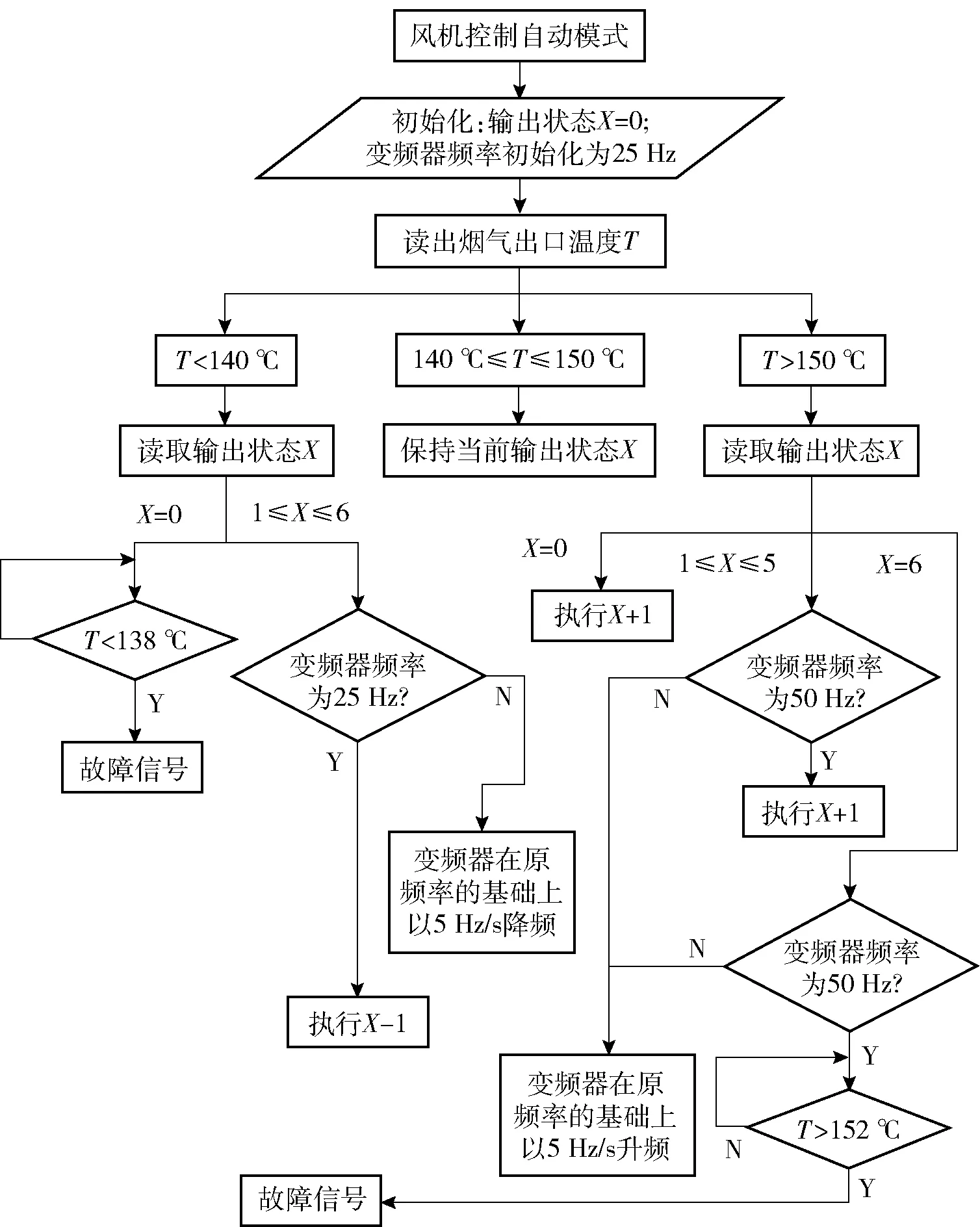

如图2所示为风机自动控制流程图,该流程图的主体思路是控制系统根据不同的烟气出口温度实时调控风机的启停状态,使得烟气出口温度控制在一个规定的区间内。

图2 风机自动控制流程图

烟气冷却器6台风机的布置方式是以烟气的流动路径(U型路径)来摆放,以烟气入口到烟气出口为摆放顺序依次摆放第1#风机至第6#风机。第1#风机由变频器控制,风机的转速可调节,从而风量可调节,即可以对被控对象(烟气温度)实现微调控制。

将每台风机启停状态数字化,即以变量X表示,如图2左上角框图部分注释。X取值只能为0、1、2、3、4、5、6,分别代表7种状态。X=0,表示没有风机启动;X=1,表示1#风机启动,2#~6#风机关闭;X=2,表示1#风机、2#风机启动,3#~6#风机关闭;依次类推,X=6,表示所有风机都启动。

在程序中将变量X的取值与控制的风机开关一一对应,因此只需对变量X赋予不同的值,便可改变风机的开启状态。结合系统对风机的控制要求,风机的启停是按顺序依次进行的,也即X的取值不能跳变,因此将变量设置为累加器的形式,累加数值设为1,即X的取值只能进行加1或减1运算,这样就可实现X的取值不发生跳变。

如图中所示,程序在运行之前需进行初始化,即对变量X赋予0值,同时对PLC输送给变频器的频率赋予25 Hz(该值为PLC的最低输出频率,在触摸屏上可修改)。初始化完成后,读取烟气出口实时温度T,对T进行区间判断,将T的取值范围分为T<140 ℃、140 ℃≤T≤150 ℃、T>150 ℃三个区间。下面将分别讲述温度T落入三个不同区间的程序执行过程。

(1)T<140 ℃

当程序检测到烟气出口温度T<140 ℃时,对变量X的当前值进行读取,将X的当前值分为两个区间,区间1:X=0,区间2:1≤X≤6。

当X的值落入区间1时,再对当前温度进行判断,若温度T<138 ℃,则给喷雾冷却器发送低温报警信号,若138 ℃≤T<140 ℃,程序不做任何处理,处于等待状态。

当X的值落入区间2时,对变频器当前频率进行判断,若为最低频率25 Hz,则执行X-1,即关闭一台风机,若不为最低频率25 Hz,则变频器在原频率的基础上以5 Hz/s的步长进行降频(步长可在触摸屏上修改)。

(2)140 ℃≤T≤150 ℃

当程序检测到烟气出口温度在140 ℃≤T≤150 ℃范围内时,说明烟气出口温度在正常范围内,程序无需改变执行动作,即保持变量X的值不变即可。同时变频器的频率也保持不变。

(3)T>150 ℃

当程序检测到烟气出口温度T>150 ℃时,对变量X的当前值进行读取,将X的当前值分为三个区间,区间1:X=0,区间2:1≤X≤5,区间3:X=6。

当X的值落入区间1时,执行X+1运算。

当X的值落入区间2时,对变频器当前频率进行判断,若为最高频率50 Hz,则执行X+1,即启动一台风机,若不为最高频率50 Hz,则变频器在原频率的基础上以5 Hz/s的步长进行升频。

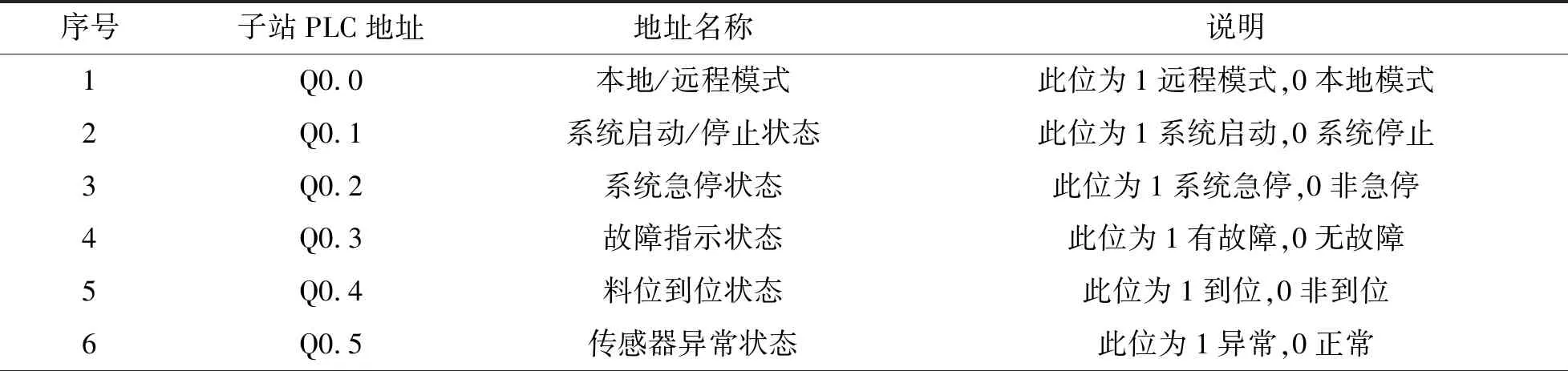

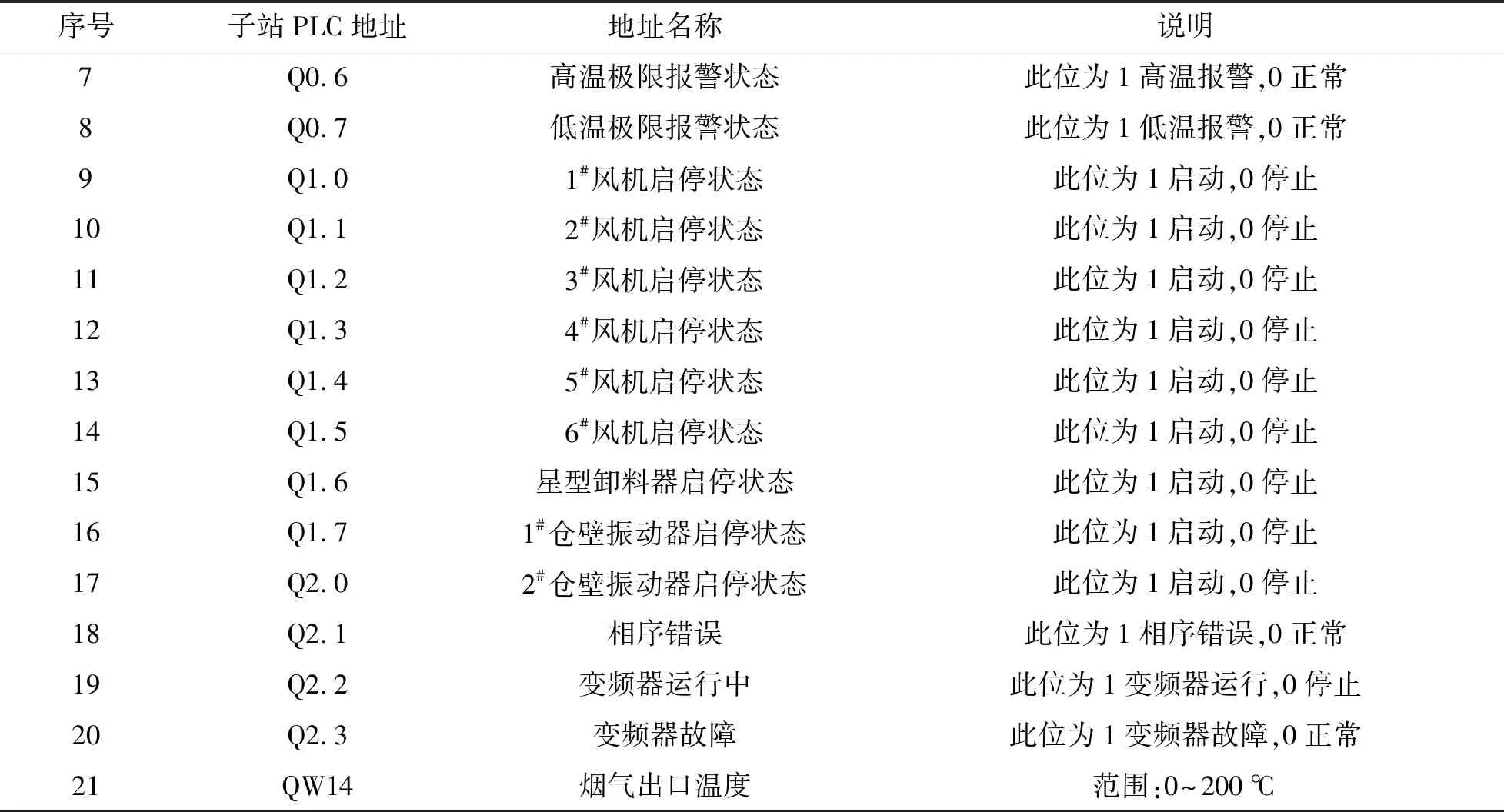

当X的值落入区间3时,对变频器当前频率进行判断,若为最高频率50 Hz,再对当前温度进行判断,若不为最高频率50 Hz,则变频器在原频率的基础上以5 Hz/s的步长进行升频;若最高频率为50 Hz且当前温度T>152 ℃,则给喷雾冷却器发送高温报警信号,若150 ℃ 3.1.2 料位控制程序设计 当灰斗料位到达料位计的设定处高度时,料位计给出反馈信号,控制系统发出报警信号,并自动开启仓壁振动器与卸灰阀进行卸灰。星型卸料器与仓壁振动器还设置了手动操作模式,启动与停止采用一个旋钮控制。仓壁振动器分为1#仓壁振动器和2#仓壁振动器,分别有各自对应的启动/停止按钮。以1#仓壁振动器为例说明手动操控方式:按下1#仓壁振动器启动按钮,按下后不松手,1#仓壁振动器开始运行,当需关闭1#仓壁振动器时,松手按钮即可关闭。2#仓壁振动器的手动操控方式与1#仓壁振动器相同,不再赘述。 人机交互采用触摸屏的方式,触摸屏主界面如图3所示。主界面用于显示烟气冷却器出口温度,系统运行状态,以及烟气冷却器设备的运行状态等信息。 图3 触摸屏主界面 DCS系统可以通过DP通讯与烟气冷却器控制系统的CPU模块DP接口进行通讯。需要做下列操作:(1)DCS主站系统插入CM1242- 5PROFIBUS DP从站模块对应GSD文档;(2)Profibus DP从站子站号出厂设定为22(十进制);(3)设置输入输出数据,通过GSD文档导入设置1个8字(16字节)输入1个8字(16字节)输出。 PLC接收DCS发送的控制信号详解如表1所示,DCS接收PLC发送的状态信号详解如表2所示。 表1 PLC接收DCS控制信号 表2 DCS接收PLC状态信号 续表2 文中介绍了烟气冷却器自动控制系统的设计,用PLC、触摸屏及DCS联合控制,实现就地与远程控制,简化了操作步骤,提高了系统的灵活性。此套控制系统已经在白银有色集团投入使用,获得了良好的控制效果。随着有色冶炼行业的快速发展,对烟气冷却的要求也在提高,列管式烟气冷却器操作方便,性能可靠,将会被越来越多的冶炼厂所应用。3.2 人机界面设计

3.3 与DCS的通信设计

4 结语