A356.2铝合金铸锭断口收缩区缺陷的研究

2019-09-21梁海民冯俊生宝建文

梁海民, 冯俊生, 宝建文, 刘 励, 邹 纯, 邱 楚, 钟 鼓

(1.中国铝业股份有限公司 连城分公司, 甘肃 永登 730335;2.中铝材料应用研究院有限公司 苏州分公司, 江苏 苏州 215000)

A356.2铝合金具有良好的铸造性能,可通过热处理达到较高强度、良好塑性和高冲击韧性, 是交通运输行业用量最大的铸造铝合金,主要应用于汽车和摩托车轮毂、转向节、发动机缸盖、各种泵体和壳体零件、进气歧管、涡轮增压器、制动卡钳等[1]。

目前重熔用铸造铝合金锭普遍采用链式连续铸锭机来生产,铸锭规格为6 kg。生产过程中,铝合金液从熔炼炉或保温炉中流出,经过在线除气和过滤后,进入分配器中,并经由旋转的分配器注入敞口的铸模中,冷却凝固成为合金锭。Fathi等[2]对采用这种方式生产A356.2合金铸锭的全流程进行了分析和工艺改进研究,卢建中[3]对A356.2合金生产工艺与应用进行了研究,以提高铸锭质量和生产效率。铝合金锭的质量包括表面质量和内部质量两方面。魏兴春等[4]对影响纯铝锭表面质量的因素进行了分析并提出了改善措施,王雄等[5]研究了纯铝锭免打渣技术以减少铝锭表面浮渣,由于铝合金锭铸造机组结构和20kg规格纯铝锭铸造机组相同,这些研究对于合金锭生产有借鉴和指导作用。铝合金锭的内部质量除合金成分和晶粒组织外,气孔/针孔、缩孔、夹渣等缺陷由于其遗传性,增加了下游客户处理难度,也是下游客户重点关注的对象。但目前关于这方面的研究报道很少。

某公司采用链式铸锭机生产的A356.2合金锭,在检查断口时发现少量铸锭的断口收缩区较大,且颜色异常,明显比正常的收缩区颜色更深、偏黑色。部分生产批次的铸锭因该类型断口不符合质量要求而报废。本文研究分析了铸锭断口收缩区颜色偏黑的原因,并提出了相应的改善措施。

1 试验材料与方法

某公司的A356.2铝合金采用电解铝液、工业硅和纯镁锭配制,由30 t混合炉熔炼,在线除气和过滤分别采用透气砖式除气箱和泡沫陶瓷过滤板,采用链式连续铸锭机铸造成6 kg规格的合金锭(如图1所示),铸造过程中铝合金液注入锭模时的温度控制在630~680 ℃。采用Thermo Scientific ARL4460直读光谱仪测得A356.2铝合金铸锭的平均化学成分如表1所示。

图1 A356.2合金铸锭产品

SiMgFeTiZnAl7.1500.3540.1160.1230.010Bal.

图2为质检时发现的断口不良的铸锭样品切片,取自浇口对面锭长1/4处,断口可见明显的收缩区,位于铸锭中间靠近上表面(见图2a),收缩区组织不致密,且颜色偏黑(见图2b虚线圈选区域)。

从铸锭上切取包含收缩区的小块试样,用于扫描电镜(SEM)观察和能谱(EDS)分析,所用设备为JEOL JSM6480型扫描电镜。同时从相同区域取样制备金相试样,采用Olympus GX51金相显微镜观察微观组织。

图2 A356.2合金铸锭断口形貌

2 试验结果与分析

2.1 铸锭断口

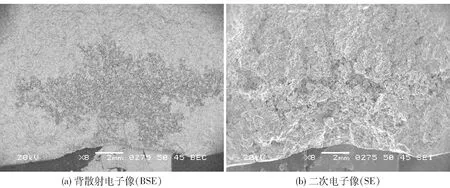

扫描电镜下观察A356.2合金铸锭断口收缩区及其周边的整体形貌,如图3所示。其中图3a和图3b分别为同一位置的背散射电子图像和二次电子图像。在扫描电镜的背散射电子模式下,含较多相对原子质量大的元素的区域颜色较浅、而含较多相对原子质量小的元素的区域则颜色较深。因此由图3a可见,该铸锭断口收缩区相比其他区域存在较多相对原子质量小的元素。由图3b可见该区域组织不致密,存在较多缩孔。

图3 扫描电镜下的铸锭断口形貌

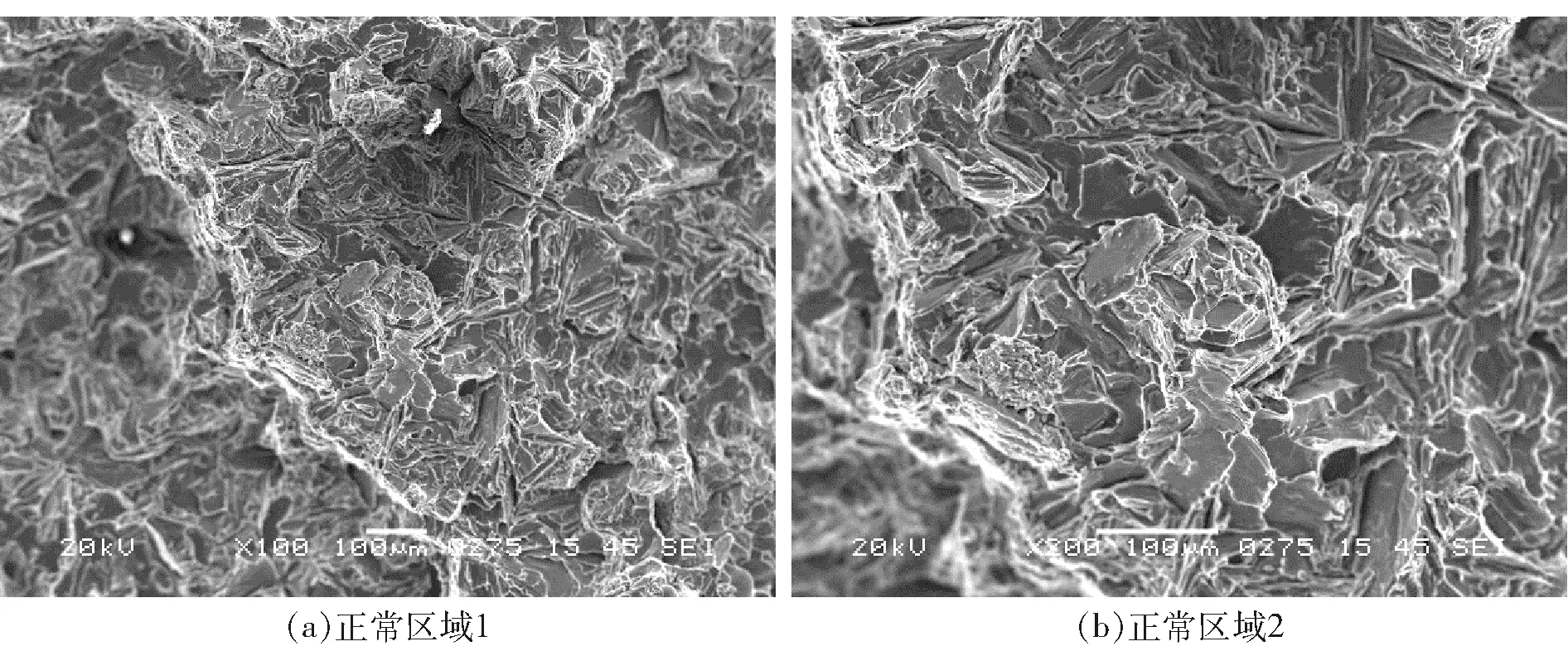

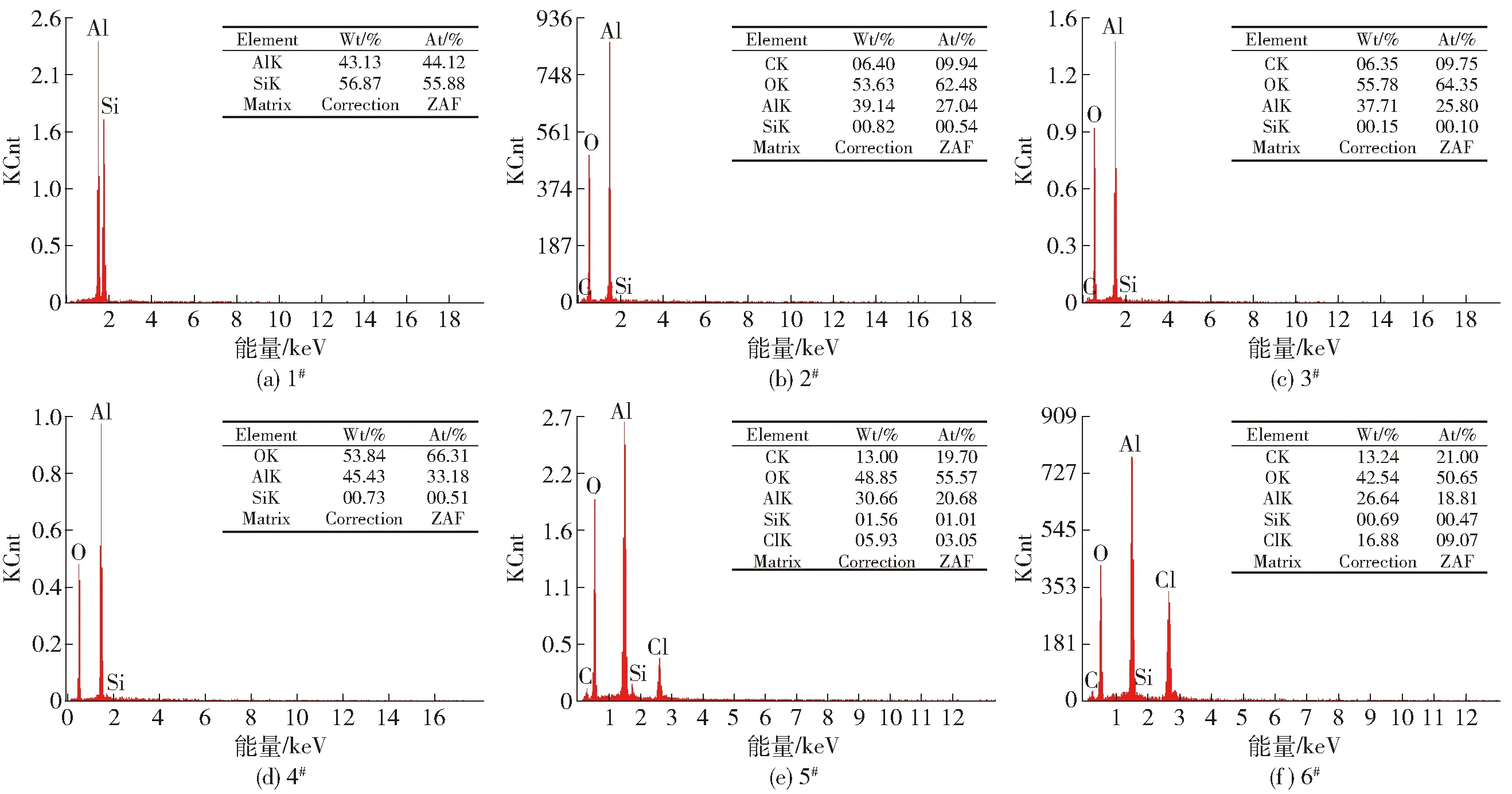

图4为铸锭断口正常区域的微观组织形貌,图5则为异常收缩区的微观组织形貌。对比两图可见,铸锭断口收缩区的微观组织形貌和其他正常区域有明显的差异。收缩区可见裸露的枝晶以及覆盖在枝晶表面的其他物质。选取其中部分典型的位置进行能谱分析,结果如图6所示。能谱分析结果显示,图5中a位置为共晶硅相,深色的b~d位置为氧化夹杂物,e~f位置为氯化物杂质。

图4 断口正常区域的形貌(二次电子像)

图5 断口收缩区的形貌

图6 对应图5中1#~6#选区的能谱分析结果

2.2 微观组织

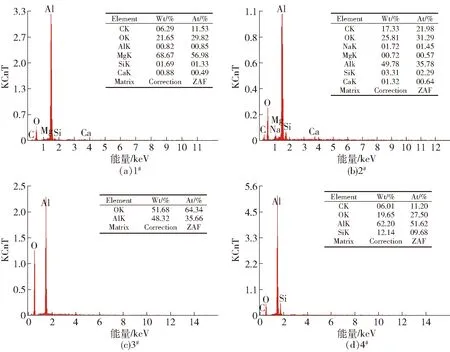

A356.2合金铸锭中心靠近上表面的收缩区的微观组织图7所示。由图7a~7b可见,A356.2合金铸锭中,α-Al晶粒呈现典型的树枝晶形貌,枝晶间存在大面积的缩孔(图中黑色部分),其他灰色的细小片状第二相主要为共晶硅。由图7c~7f可见,收缩区组织中还存在大量黑色的氧化膜(图中箭头所示),呈曲折的细线状。为了确认图7中的氧化膜,将抛光后的金相试样进一步做扫描电镜观察和能谱分析。扫描电镜下观察氧化膜的形貌如图8所示,图9为图8中部分位置的能谱分析结果。可见,这些位置的氧含量均很高,且部分位置的氧化膜还含有Na和Ca等杂质元素。

图7 铸锭收缩区的典型微观组织

图8 扫描电镜下的氧化膜形貌

图9 对应图8中选点位置的能谱分析结果

2.3 结果分析及改善措施

2.3.1 结果分析

(1)结合铸锭断口宏观形貌观察和金相分析结果可见,所分析的A356.2合金铸锭中间靠近铸锭上表面位置存在典型的收缩区——α-Al晶粒呈现树枝形貌,枝晶间出现大量缩孔(见图7)。从铸锭断口来看,收缩区颜色较深,疑似存在夹杂物。

(2)通过高倍的金相观察,可以发现收缩区的组织中存在大量的氧化膜,氧化膜较薄且形貌弯曲、折叠,如图7d~7f所示。进一步地,通过扫描电镜观察(见图8)并结合能谱分析(见图9),发现这些弯曲的“黑线”的O含量均很高,可以确定为氧化膜,且部分位置还夹带Ca、Na、C等杂质元素。Ca和Na通常来自精炼剂,Ca还可能来自工业硅或耐火材料。

(3)通过扫描电镜分析还发现,收缩区内的枝晶表面也存在大量的氧化物(见图5),部分氧化物还含有少量C元素。对比图3a和图3b可以看到,正是由于收缩区枝晶表面含有较多的氧化物,O的相对原子质量比Al和Si小,因而扫描电镜的背散射电子图像下看到收缩区颜色较深。在A356.2铝合金中,氧化夹杂和氧化膜通常是最主要的夹杂物[6]。另外,在收缩区部分位置还发现了成片的氯化物(图5e、5f),Cl元素含量高达17%,Cl元素亦通常来自精炼剂。

2.3.2 改善措施

针对铸锭断口收缩区偏大及颜色发黑的问题,生产中经过大量试验对比分析,总结出以下改善措施。

(1)加快铸锭冷却速度。铝液/铝锭与锭模之间的换热是决定铸锭组织的关键因素[7]。合理布置冷却水位置,加大锭模下方冷却水流量,降低冷却水温,从而加快铸锭冷却速度,可以有效改善铸锭内部组织、细化晶粒[8]。

(2)选择优质的精炼剂,控制精炼剂的用量0.2%~0.3%,并使精炼剂尽可能均匀地分散到铝熔体中,精炼之后仔细扒渣并静置足够的时间,使精炼产生的渣与铝液充分分离。

(3)在保证过滤量的前提下,尽可能选用细孔径过滤板,过滤板目数一般不小于40ppi。安装之前检查过滤板质量,并在将其安装到过滤箱后,检查过滤板和过滤箱之间的间隙,保证铝液中的氧化渣得到有效过滤。

(4)选用合理的铸造速度,严格控制铸造温度。铸造速度与铸造设备有紧密的联系,是设备多种性能的综合体现,生产过程中应至少进行一次单因子铸造速度试验,总结出最佳的参数设置,一般以8~10 t/h为宜。A356.2合金过渡带较窄,宜将铸造温度设置在偏高状态,一般控制在650~670 ℃为宜[9]。

(5)铸造时注意控制分配器浇嘴的铝液流量,减小铝液注入锭模时对锭模中铝液表面的冲击,减少新生氧化膜卷入。分配器的结构对于氧化膜的卷入也有很大的影响,Cleary[10]等采用数值模拟的方法研究优化了分配器的结构,使得氧化夹杂的含量从0.95 g/kg降低到了0.51 g/kg,因此后续可以在分配器结构优化方法开展研究来提高铝合金锭的质量。

生产整改后,A356.2合金铸锭断口出现明显收缩区的概率大大降低,收缩区尺寸变小,未再出现收缩区颜色发黑问题,产品品质得到提升。

3 结论

(1)所分析的A356.2铸锭断口颜色较深的区域对应铸锭的最后凝固收缩区,该区域内存在大面积枝晶间缩孔。

(2)收缩区组织中发现了大量的氧化膜。枝晶表面覆盖有大量氧化物,部分位置存在氯化物,同时发现了C、Na、Ca等杂质元素。

(3)收缩区枝晶表面的非金属夹杂物是导致该区域颜色偏黑的主要原因。