基于流截法的航空发动机室内试车推力校准

2019-09-20艾延廷朱亚强

艾延廷,朱亚强,张 巍,林 山,田 晶

(1.沈阳航空航天大学 辽宁省航空推进系统先进测试技术重点实验室,沈阳 110136 2.中国航发沈阳发动机设计研究所 十六室,沈阳 110015)

航空发动机推力是航空发动机试车台试验测试的重要参数之一,其准确性对发动机的研制及性能评定具有重要价值。国内航空发动机之父吴大观最早提出航空发动机动量修正问题,但因缺乏校准的露天基准试车台,推力校准工作很长时间难以实施[1]。露天试车台在零风速,无再循环流状态下测出的推力被称为发动机的实际推力。露天试车台易受天气条件的影响,试验可重复性小、成本高,不能满足试车测试次数的需求,而室内试车台避免了这些制约。发动机室内试车时,进入试车间引射器内的发动机尾气羽流具有引射抽吸效应,产生的二次流导致的风洞效应使试车台推力称测量推力比发动机实际推力偏低,需要经过修正后才能得到发动机的总推力[2-4]。近年来,许多学者在试车台推力校准方面开展了大量研究。西方国家气动附加阻力修正和试车试验是同时进行的,主要采用流线法;英国Cranfield大学通过数值仿真指导实验和试车台的设计,并分析了影响推力的诸多因素[5];Robert N Parftt等人给出了修正项的积分值,利用流场测试数据,计算了各项修正项的值[6];P.Laskaridis在推力修正项测量方面,转移研究旁路气流,给出了导流盆推力和卷边推力之和与引射比之间的函数关系[7]。此后Neil Parfitt等人采用十字架式布点和矩阵式布点法分别对进气冲量阻力测量进行了研究,分析了两种方法对测量结果的影响[8-9];Rios R M等人细化了发动机外表面的压差阻力、唇口阻力和底部阻力[10]。国内研究人员在国外流线法基础上提出了基于截面法的推力校准方法,将修正量简化为三个修正项,即支架阻力项、底部阻力项、进气道附加阻力项,给出了地面台和高空台三项附加阻力的确定方法[11-16]。张章等运用数值模拟方法研究了流场特性,给出了阻力修正的趋势和经验修正系数[17];雷晓波在飞行中利用进气道参数测出了进气道冲压阻力和压差阻力[18]。综合目前国内的研究状况,航空发动机试车推力校准精度仍需提高。

本文针对截面法在航空发动机室内试车台推力校准中存在的问题,在截面法的基础上结合流线法的优点提出了流截法,对控制体进行了改进,推导出进气道附加阻力、台架阻力和底部阻力的修正公式。在此基础上,对发动机不同工作状态进行数值模拟和试验,验证了数值模拟方法的准确性,并对低压转子94%转速工况下的推力进行了校准分析,证明了流截法能够有效降低参数测量的不确定度,提高了推力校准精度。

1 推力校准方法研究

1.1 进气道附加阻力

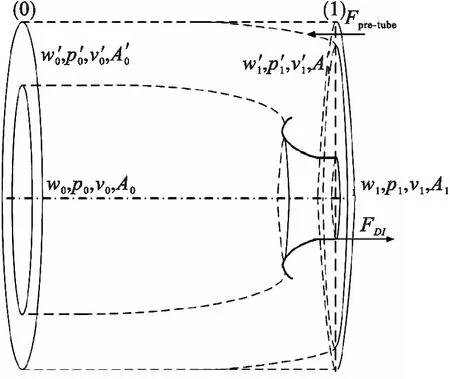

如图1所示,选取流管为控制体,对控制体应用动量定理

(1)

(2)

(3)

图1 0~1截面控制体划分

因为0截面和1截面的速度相差不大,在选取时会选择ΔA较小的流管。因为Fpre-tube-p1·ΔA值小,可忽略不计,则引入误差ε,ε=Fpre-tube-ptube,1·ΔA对流管内气流使用连续定理可以得出

(4)

w9v9-w0v1=FM+Fcradle+Fbase-FDI

(5)

图2 1~9截面控制体划分

Fg=w0v1+FM+Fcradle+Fbase-p9A9+p1A1

(6)

Fg=FM+Fcradle+Fbase+FCI

(7)

公式(7)中,FM为测量推力,Fcradle为台架阻力,Fbase为底部阻力,Fg为发动机真实推力。w9,p9,v9,A9分别为发动机尾喷管出口流量、压力、速度和截面积。

1.2 台架阻力

旁路气流流经试车间作用在试车台架及发动机安装部件上产生台架阻力,部件上与气流流动方向垂直的面积称迎风堵塞面积,部件型面与流过气流之间的相互作用方式称为阻力系数(Cd),大气温度变化±20 K,推力的变化量为±0.01%。温度导致的任何精度损失都是次要的,因此取国际标准大气环境的空气密度计算压力载荷,避免了测量和计算试车间当地气温。

(8)

公式(8)中,Pi为单个部件前平均静压,Cdi是单个部件的阻力系数,Ai是单个部件的阻塞面积,Vi是单个部件前平均气流速度。

1.3 底部阻力

针对不同结构的发动机,底部阻力的计算方式不同。双涵道分别排气发动机,在室内试车时,由于外涵道的气流屏蔽作用,没有底部阻力;而单喷管发动机,室内试车时尾喷管出口与引射器距离较近,引射器的引射作用使二次气流加速流过尾喷管进入到排气筒时,沿着喷管的外壁面形成了压力梯度,产生了底部阻力

(9)

(10)

式(9)中,Anozzlentry为收敛喷管进气端面积,Aeng是发动机的环形外表面积,Anozzleexit为收敛喷管排气端面积,P为试车间内的静压,Psnozzle为喷管附近的静压,测点布置如图3所示。R1是尾喷管进气端半径,R2为尾喷管出气端半径,第二圈测量环的半径为(R1+R2)/2,根据编号分别求得3个端面平均静压Pupstream、Pmid-nozzle、Pexitmean。

图3 尾喷管壁面压力测点布置

2 计算模型和边界条件

2.1 几何建模与网格化分

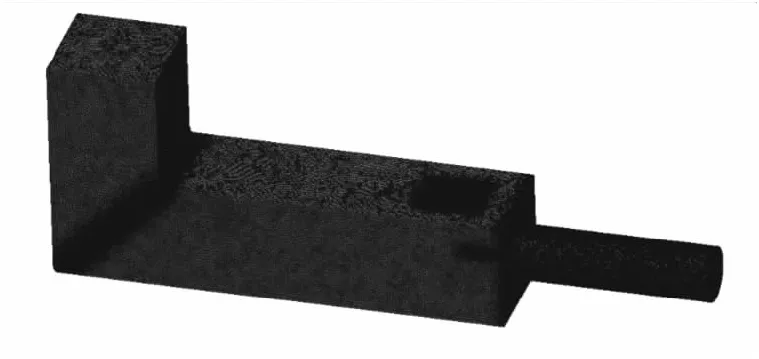

典型的航空发动机室内试车台由进排气消音设备、导流板、垂直分流板、单轨吊车、升降台、楼梯、台架、发动机、引射器和数据采集设备等构成,如图4所示。本研究以某型室内试车台结构为基础建立试车台模型,计算域总长76 m,最大高度25 m,宽度12 m。按文献[2]的简化方法进行简化,忽略了进气消音设备、单轨吊车、孔、槽和排气消音设备等结构,同时对升降工作台、楼梯结构进行抽象简化,保证流体流动符合实际物理状态,以提高计算效率和精度。

图4 试车台结构

试车间进气口给定大气总压、质量流量进口边界条件,排气筒出口给定压力出口,如图5所示。延长进气道长度模拟发动机喇叭口吸入试车间低速空气状态,忽略发动机内部剧烈的燃烧过程,视为理想气体;发动机进气道末端给定压力出口,内外涵给定质量流量、总温进口,壁面设置为无滑移,绝热边界条件。边界参数值根据发动机不同工作状态计算给定。

图5 边界条件设置

为保证推力校准和流场模拟的准确性,划分网格时对气流流动复杂区域进行加密处理,经过数值仿真反复验证比较,确定网格数量为2835万,如图6所示。数值计算采用时间追赶的有限体积法,求解三维定常的Realizablek-e方程,密度满足理想气体规律,粘性系数满足Sutherland假设,压力、速度的耦合采用收敛速度较快和精度较高的SIMPLRC算法,空间离散采用二阶迎风格式。

图6 试车间网格划分

3 试验结果验正

3.1 试验测点布置

典型的海平面“U”型室内试车台,试车间包含一个推力台架,其上安装一台双涵道分别排气涡轮发动机,推力台架安装在试车间内,该空间能够提供一个稳定的环境使试车过程不受自然力的影响。在试车间中有空气进口,其形状能为试车间提供未经扰动的气流。引射器出口将发动机尾气和旁路气流排出试车间,试车间内的流场和压力场参数通过安装在截面上的测量设备测得。图7为试车间试验测点截面分布图,A、B截面分别距喇叭口、唇口后边缘24 m和9m,C截面与喇叭口、唇口后边缘平齐,D截面与尾喷管排气口平齐。

图7 试车间试验截面分布

在A截面中心布置1个测点;B截面在中心区布置25个测点,测点位置在距地面1 m、3.5 m、6 m、8.5 m、11 m的水平线和距离左侧壁面2 m、4 m、6 m、8 m、10 m的垂直线交点处,此外在中心处周围又均匀布置了8个测点;C、D截面上距地6m和距墙壁1 m、3 m、4 m、8.2 m、9.8 m、11.5 m位置各布置6个测点,如图8所示。

图8 截面测点布置

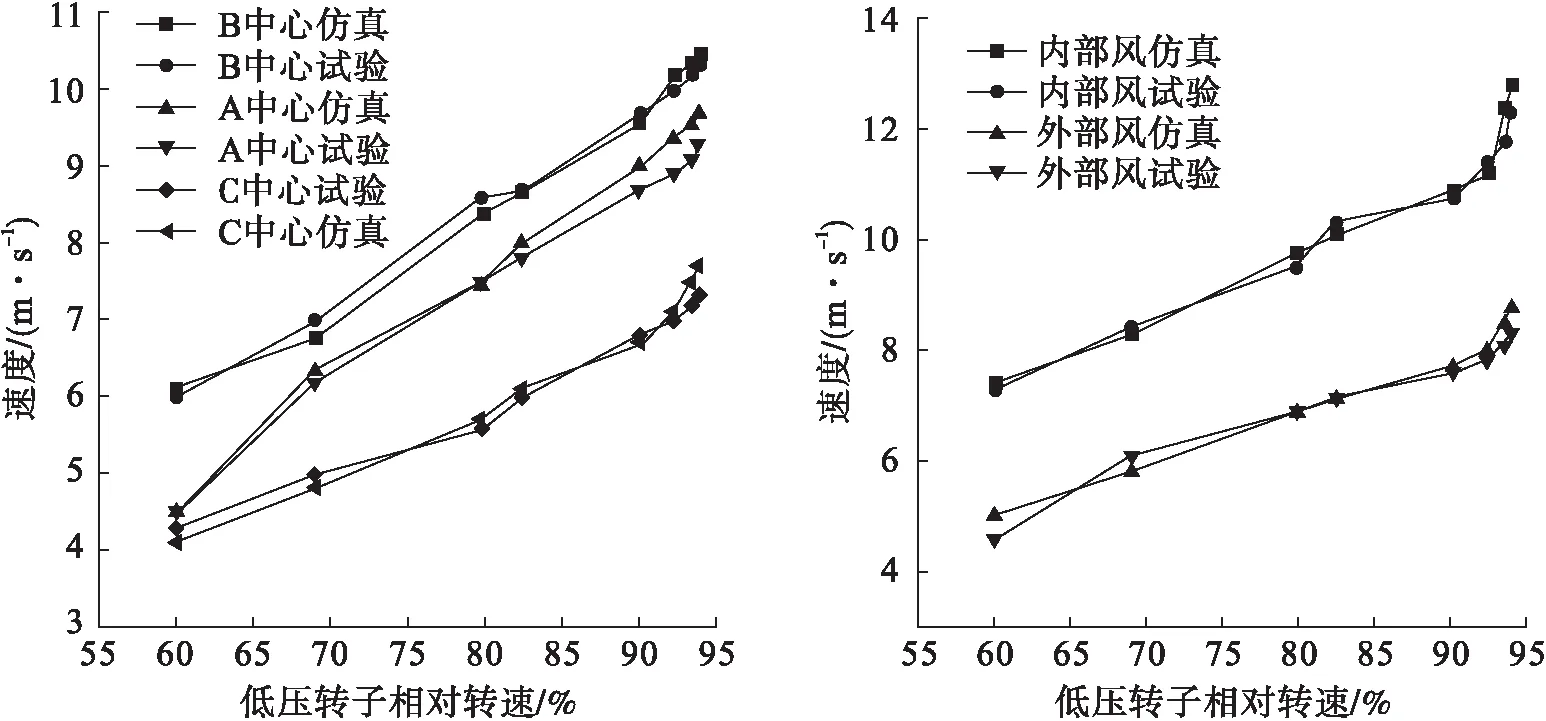

3.2 流场验证

为验证模拟流场的准确性,对发动机低压压气机转速的60%、70%、80%、82%、90%、92%、93%、94%8个状态进行数值仿真,测点速度如图9所示,低压转子94%转速工况下测点的结果如表1、2所示。8种工况下速度的仿真计算和试验测量结果曲线趋势一致。在低压转子94%转速工况下,A、B截面速度和压力误差都较小,较大误差出现在流动情况复杂的C、D截面,最大误差为7.38%。根据表1中结果,在94%大转速工况下B、C、D截面的平均速度分别为10.15 m/s、8.75 m/s和12.36 m/s,C截面速度低是受发动机喇叭口抽吸作用回流的影响,D截面速度大是受引射器和发动机内外涵喷管排气的双重作用,但都满足室内试车间内气流速度不超过15 m/s的设计准则。综上说明,本文建立的简化模型和数值模拟方法可靠,可以依据计算数据进行推力校准。

图9 A、B截面中心速度和C、D截面平均速度

速度ve1ve2ve3ve4v3vf1vf2vf3vf4仿真10.1610.1710.1510.1010.1710.1210.1510.1910.19试验10.0010.3010.009.9010.209.9010.0010.1010.10误差1.60%1.26%1.50%2.02%0.29%2.22%1.50%0.89%0.89%

总压Pe2Pe3P3Pf2Pf3仿真-63.00-63.00-62.00-62.00-63.00试验-64.50-65.50-65.50-66.20-65.80误差2.33%3.82%5.34%6.34%4.25%

表2 C、D截面测点对比结果

4 推力校准分析

4.1 进气道附加阻力计算

在94%转速工况下,0截面取距喇叭口唇口9 m的B截面,1截面取进气道前气流稳定截面,如图10所示,流管近似为回转体,将每一流管0、1截面的直径和流管内参数带入式(4),求得每一流管忽略的误差值,做出0截面流管直径与误差值的散点图,如图11所示,拟合出公式(11)

(11)

误差值ε随流管直径增大呈现递减的趋势,计算进气道冲量阻力(w0v0)3%的误差值带入式(11),求得d0=10.73 m,流管直径避开了楼梯和升降台压力不均匀区域,满足控制体划分,计算后进气道附加阻力修正值远大于引入的误差值,修正方法也降低了截面参数选取的不确定度。表3为进气道附加阻力参数值。

图10 流管分布

图11 误差与流管直径曲线

表3 进气道附加阻力参数值

4.2 台架阻力计算

台架阻力公式中的堵塞面积应是有效的堵塞面积,被上游障碍物遮挡的区域不计入总的堵塞面积中,组件后遮挡区域的尾迹长度为

(12)

式中(12),Aupstream是遮挡组件的面积,根据计算,参与阻力计算的面为①、②、③、④,如图12所示,其中④截面要减去前方遮挡区域面积。截面阻力系数如图13所示,阻力系数为2.05的区域为①、③、④,面积分别为1.08 m2、0.30 m2、0.61 m2;阻力系数为1.55的区域为②,面积为0.30 m2,表4为有效堵塞面前方平均速度和平均静压。

图12 动架结构和阻力面位置

图13 截面阻力系数

表4 有效堵塞面前方平均流速和平均静压

4.3 底部阻力计算

图14所示为分别排气发动机尾喷管壁面静压分布云图,外涵道冷喷管排气气流屏蔽了引射气流对内涵热喷管壁面的压力的变化,导致作用在热喷管上的阻力很小。外涵道冷喷管在距离引射器较远的上游,试车间气流流速低,对外涵喷管底部阻力影响小,因此分别排气发动机在室内试车台的底部阻力可忽略不计。

图14 分别排气尾喷管壁面静压分布

4.4 推力校准计算

试验时测力称测得推力FM为110.4 kN,Ft为推力修正总量,发动机总推力

Fg=FM+Fcradle+Fbase+FCI=110 400+268.67+5 896.92+0=116 565.59 N

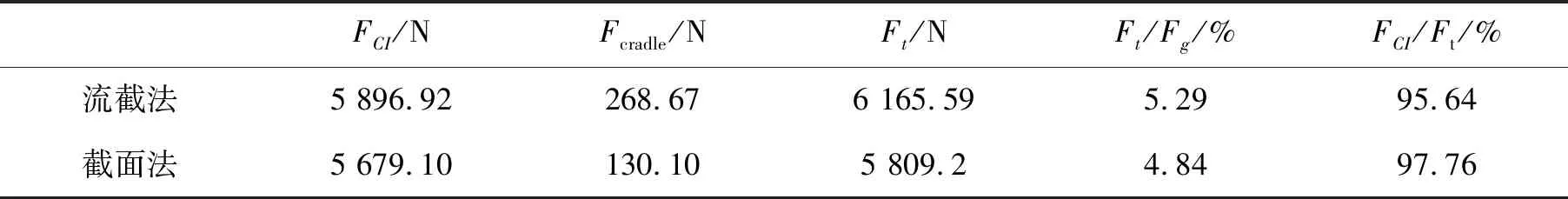

对比表5中流截法和截面法进行推力校准的结果,表明大流量工况下进气道附加阻力占推力修正量比例最大,流截法改进进气道附加阻力部分的控制体,有利于提高校准精度。 截面法中的进气道附加阻力占总推力修正量的97.76%,流截法占95.64%,室内试车进气道附加阻力占推力损失的85%~95%,流截法相比截面法更符合实际情况,将校准精度提高了约0.45%,截面法将唇口周围复杂的流动情况划进控制体内部,降低了参数测量的不确定度。

表5 流截法和截面法校准结果

5 结论

为分析和确定航空发动机试验时的实际推力,对某室内试车台流场进行数值模拟和试验验证,推导出基于流截法的发动机推力校正公式,并对低压压气机设计转速94%的工况进行推力校准计算,获得以下结论:

(1)数值模拟结果较好的反应了各工况下试车间内部流场情况,证明了简化模型和模拟方法的准确性,弥补了仅依据试验数据计算推力的不足。

(2)在推力修正项中,进气道附加阻力占比最大,占推力修正量95%以上,是推力修正的重点,双涵道分别排气发动机外涵排气有效地屏蔽了引射器对内涵道壁面压力的影响,推力修正可忽略计算双涵道分别排气发动机的底部阻力。

(3)基于流截法建立的推力修正公式,排除了靠近试车间壁面区域流体参数不均匀的绝大部分区域,把唇口周围复杂的流动情况划进控制体内部,弥补了截面法的不足,推力修正精度提高了0.45%,降低了参数测量的不确定度。