Nb/Ti/Zr/W对310S奥氏体不锈钢析出相行为和力学性能的影响

2019-09-19温冬辉

温冬辉,吕 阳,李 震,王 清,唐 睿,董 闯

(1大连理工大学 材料科学与工程学院,辽宁 大连 116024;2大连理工大学 三束材料改性教育部重点实验室,辽宁 大连 116024;3大连理工大学 机械工程学院, 辽宁 大连 116024;4中国核动力研究设计院 反应堆燃料及材料重点实验室,成都 610213)

奥氏体不锈钢(ASSs)有望用作超临界水冷堆(SCWRs)的燃料包壳材料,由于其比传统的锆合金包壳材料具有更好的蠕变性能、耐腐蚀和抗高温蒸汽氧化性能,而比镍基高温合金具有更好的抗中子辐照肿胀的能力[1-5],尤其高Cr, Ni含量的ASSs,如310S (Fe-25Cr-20Ni-0.08C,质量分数/%,下同),HR3C (Fe-25Cr-20Ni-0.4Nb-0.08C-0.2N)和NF709 (Fe-20Cr-25Ni-1.5Mo-0.3Nb-0.1Ti-0.08C-0.15N)等,是SCWRs核燃料包壳的理想候选材料[6-8]。

但需要指出的是,高Cr/Ni的ASSs在长期高温服役环境下存在着组织不稳定的问题,即在873~1123K时效后,大量粗大的σ-FeCr (tP-CrFe type)和呈链状分布的Cr23C6(cF-C6Cr23type)沿着奥氏体晶界析出,最终导致材料的严重脆化,尤其是σ相,对材料性能的恶化作用最为明显[9-15]。同时,大量富Cr相在晶界的析出也会引起晶界及其周围Cr的贫乏,导致晶间腐蚀的发生[16-17]。因此,需要对这类钢进行成分优化,以抑制Cr23C6和σ相析出。在ASSs中,通常是添加Nb, Ti等元素进行合金化,使得MC型碳化物析出,以抑制Cr23C6,同时弥散分布的MC粒子还可有效提高合金的强度[17-19]。事实上,现有HR3C和NF709均是对310S进行微量强碳化物形成元素(Nb,Ti)的添加而发展出来的钢种,虽然力学性能有了很大的提升,但却没有实现对长期时效后Cr23C6和σ相析出量的控制。

同时,本课题组也对310S不锈钢的成分优化做了大量的工作,探究了微量合金化元素Mo,Nb,Ti,Ta,Zr,W等对310S不锈钢长期高温时效过程中析出相行为及力学性能的影响,结果表明[20-21]:当Mo/Nb/Ti共同添加时,合金在973K长期时效后基体中析出大量的Cr23C6和σ相,而Mo/Nb/W共同合金化时,只有晶界上有少量Cr23C6和σ相析出,是Ti会促生上述脆性相的析出还是W能抑制其析出,仍需要进行进一步的探讨。当添加Mo/Zr共同合金化时,奥氏体基体中会析出较多含量的粗大G-Ni16Si7Zr6(cF-Mn23Th6type)相粒子,会显著降低合金的塑性,但Zr元素可显著细化基体晶粒,提高合金强度,故Zr与其他强碳化物形成元素复合添加,能否在抑制G相析出的同时也改善合金的力学性能,这也有待进一步研究。

因此,本工作以310S(Fe-25Cr-22Ni)不锈钢为基础合金,系统研究微量合金化元素(Nb, Ti, Zr和W)对310S在高温时效后相析出行为和力学性能的影响,并讨论改性合金中Cr23C6向σ相转变的相变机制。

1 实验材料与方法

设计的系列合金化学成分如表1所示,合金命名用所添加的微量合金化元素符号表示,如S3-NbTiW为Nb/Ti/W共同合金化的310S合金。

表1 设计合金的化学成分(质量分数/%)Table 1 Chemical compositions of the designed alloys (mass fraction/%)

采用非自耗真空电弧熔炼炉制备质量为60g的合金锭,熔炼前炉腔的真空度在6×10-3Pa以下,熔炼过程使用纯度为99.999%的氩气作为保护气体,金属原料纯度分别为:99.99%的Fe,Ni,Ti,Zr,Si和C,99.9%的Cr和Mn,99.5%的Mo, Nb和W。为了防止成分不均匀,先熔炼质量为15g的小合金锭,反复熔炼5遍,最后采用4个小合金锭熔合而成60g的大合金锭,熔炼过程中质量损失低于0.1%。设计合金先在1423K下进行多道次热轧,总变形量约为80%,进而进行1423K/0.5h+水冷的固溶处理、1173K/0.5h+空冷的稳定化处理,最后在973K下分别进行25, 50, 100, 200, 300h和408h的时效处理,以研究合金在接近服役温度下(923K)的组织演变过程。同时,为了更贴近实际的工业生产,添加了一定含量的Si和Mn元素。

采用Bruker D8 Focus型X射线衍射仪(XRD,CuKα,λ=0.15406nm)检测设计合金的相结构组成,扫描角度为20°~80°,扫描速率为1(°)/min;利用OLYMPUS光学显微镜(OM)和附带能谱仪(EDS)的Supra55型扫描电子显微镜(SEM)观察合金的组织形貌,同时使用EDS定量分析析出相的化学成分,金相样品的腐蚀液为20%HF(体积分数,下同)+10%HNO3+70%H2O;析出相的晶体结构采用Philips G2型透射电子显微镜(TEM)进行鉴定,TEM样品的制备采用传统的电解双喷技术,双喷液成分为10%HClO4+90%C2H5OH,电流约为40mA,温度约为243K。采用Image-Pro Plus 6.0软件统计合金的晶粒大小、析出相体积分数及尺寸。

利用HVS-1000型显微维氏硬度计测试不同状态下合金的硬度,载荷大小为4.9N,保载时间为20s,每个样品至少进行10次测量取平均值。利用MTS-810型万能拉伸试验机进行合金的室温力学性能测试,应变速率为1×10-3s-1,样品尺寸为82mm×16mm×1mm,标距部分尺寸为24mm×4mm×1mm,每个成分至少准备3个拉伸样品,以保证实验结果的准确性,最后采用SEM观察合金的拉伸断口形貌。

2 结果与分析

2.1 实验结果

2.1.1 设计合金在不同热处理状态下的微观组织表征

设计合金在1423K/0.5h固溶处理后的组织形貌如图1所示,热轧过程中的析出相基本全部固溶,合金为单一的固溶体,且有一定数量的退火孪晶存在。

图1 合金经过1423K/0.5h固溶处理后的典型金相(a)和扫描电子形貌图(b)Fig.1 Typical OM (a) and SEM (b) morphologies of the solid-solutioned alloys at 1423K for 0.5h

稳定化处理(Stab)后3个合金基体依然为单一的FCC-γ结构(图2),且均为等轴晶(图3(a-1),(b-1),(c-1)),平均晶粒尺寸依次为S1(167μm)>S3(80μm)>S2(43μm) (表2)。此时,晶界上均有少量的Cr23C6析出,S2-NbZr中只有少量的MC粒子,但在S1-Nb和S3-NbTiW合金中MC粒子已经均匀弥散地析出(图3(a-2), (b-2)和(c-2))。需要注意的是,在S2中存在一种尺寸约为1~2μm析出相,但经过腐蚀后已经脱落(图3(b-2)),这与前期研究的Mo/Zr合金化的310S合金中类似[21],可以判定该析出相为富Ni,Zr和Si的G-Ni16Si7Zr6相,这是由于Si的加入造成的。该析出相最早出现在含有Ti和Si的镍基高温合金中[22],主要是由于合金中含有Si元素造成的,这在20Cr32Ni1Nb不锈钢和前期设计的Zr改性的310S不锈钢中均有出现[21,23]。

图2 设计合金经过1173K/0.5h稳定化处理和973K/408h时效后的XRD图谱Fig.2 XRD patterns of the designed alloys after 1173K/0.5h stabilization treatment and 973K/408h aging

经过973K/25h时效处理后,S1-Nb和S2-NbZr晶界上开始析出尺寸约为0.5~1μm的Cr23C6,而在S3-NbTiW中Cr23C6粒子尺寸可达2μm;另外,与稳定化状态相比,3个合金中MC粒子数量均有所增加(图4(a)~(c))。随着时效时间延长到200h,所有合金晶界上析出相的含量和尺寸都有所增加,但在S2和S3中,开始有σ析出,尤其是S3中,σ粒子尺寸可达4μm;此外,基体中的MC粒子数量也明显增加(图4(d)~(f))。

图3 设计合金经过1173K/0.5h稳定化处理后的金相(1)和扫描电子(2)形貌图 (a)S1-Nb;(b)S2-NbZr;(c)S3-NbTiWFig.3 OM (1) and SEM (2) morphologies of the stabilized alloys at 1173K for 0.5h (a)S1-Nb;(b)S2-NbZr;(c)S3-NbTiW

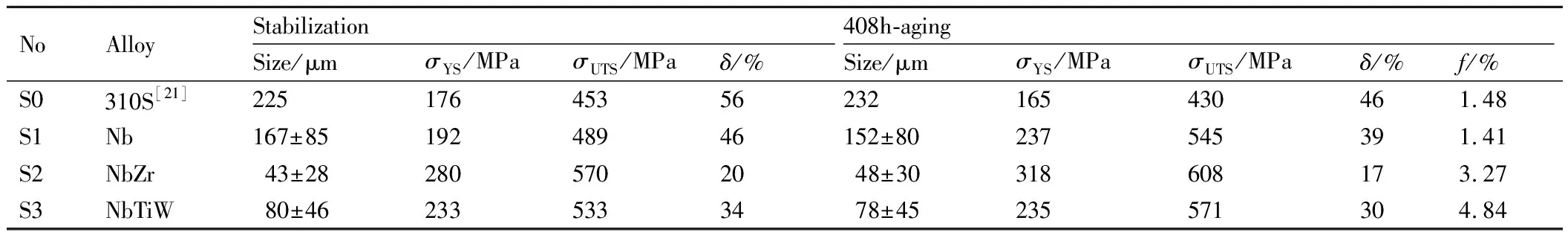

NoAlloyStabilization408h-agingSize/μmσYS/MPaσUTS/MPaδ/%Size/μmσYS/MPaσUTS/MPaδ/%f/%S0310S[21]22517645356232165430461.48S1Nb167±8519248946152±80237545391.41S2NbZr43±282805702048±30318608173.27S3NbTiW80±462335333478±45235571304.84

随时效时间延长至408h,所有合金的基体晶粒尺寸并没有明显的变化(表2),但晶界形貌相比稳定化处理阶段更加清晰,表明晶界上析出相数量有明显的增加(图5(a-1), (b-1), (c-1)),尤其在S3-NbTiW合金中,基体内有呈条带状分布的大量析出相。SEM组织观察表明基体内的MC碳化物粒子数量和尺寸均没有明显的变化,但Cr23C6和σ粒子却显著长大(图5(a-2), (b-2), (c-2))。在S1-Nb中,晶界上并没有发现明显的σ粒子,Cr23C6数量有所增加,且更加连续(图5(a-2));而在S2-NbZr中,晶界上的Cr23C6消失,全部转变为σ粒子,同时晶内也有较多的σ析出,体积分数达到3.27% (图5(b-2));在S3-NbTiW合金中,不仅晶界上的Cr23C6全部转变为σ,并且晶内部分区域也开始析出大量尺寸为1~2μm的Cr23C6和σ粒子,二者体积分数约为4.84%。这一结果也可被XRD进一步证实(图2),即408h时效后,在S2和S3合金中均出现了σ相的衍射峰,同时S3中奥氏体基体的衍射峰位明显右移,表明基体的晶格常数变小,这就是由于含有大原子尺寸Cr,Mo和W元素的Cr23C6和σ相析出所造成的。

图5 设计合金经过973K/408h时效后的金相(1)及扫描电子(2)形貌图 (a)S1-Nb;(b)S2-NbZr;(c)S3-NbTiWFig.5 OM(1) and SEM(2) morphologies of aged alloys for 408h at 973K(a)S1-Nb;(b)S2-NbZr;(c)S3-NbTiW

需要指出的是,在本工作中涉及的Cr23C6和σ相可以由EDS结果进行判断,对于σ相而言,其成分特征为(Cr+Mo)的原子分数与Fe接近1∶1,且不含C,而Cr23C6中,仅Cr的原子分数就可达70%以上。

TEM结果给出了更加详细的析出相的结构信息,如图6所示,为3个合金408h时效后的TEM明场像和对应的选区电子衍射(SAED)图谱。从图中可知,在S1-Nb合金中,晶界上的析出相多为Cr23C6(图6(a)),也存在少量尺寸较大的σ相(图6(b)),此外,在奥氏体基体内析出了弥散分布的纳米NbC粒子(图6(c))。而在S2-NbZr中,的确观察到了G相的存在(图6(d)),在晶内也有尺寸约为1μm的σ相粒子(图6(e)),同时在晶内也存在着MC粒子(图6(f))。在S3-NbTiW合金中,基体内大量的析出相是由Cr23C6和σ相组成的(图6(g)和(h)),而晶界上的析出只有σ粒子(图6(i))。这些结果均与SEM组织表征相吻合。

2.1.2 设计合金在稳定化和时效处理后的室温力学性能

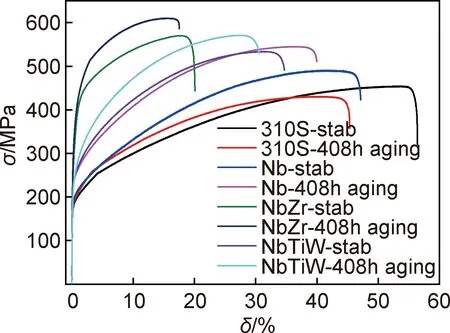

合金在稳定化和408h时效后的工程应力-应变曲线如图7所示,从中获得的屈服强度(σYS)、抗拉强度(σUTS)和断后伸长率(δ)列于表2中。在稳定化处理时,改性合金的强度均高于基础合金310S,但塑性劣于310S[21]。其中,S2-NbZr具有最高的强度(σYS=280MPa,σUTS=570MPa),但断后伸长率仅为20%;S2合金的高强度来源于Zr的晶粒细化作用和高Mo含量的固溶强化作用,低塑性是因为稳定化处理时基体中就有一定量的粗大的G相出现(图3(b-1),(b-2)),而G相与基体的结合力很差,在拉伸过程中容易作为裂纹源而起裂,从而降低材料的变形能力。另外,S1-Nb合金的强度最低(σYS=192MPa,σUTS= 489MPa),塑性最好(δ=46%),这是由于S1为粗晶粒(图3(a-1)),且固溶强化元素(Mo或W)的含量低于S2和S3所致,但与310S相比较,其强度有明显的提高,是MC粒子的析出强化所带来的(图3(a-2))。S3-NbTiW强度和塑性均介于S1和S2之间,是由细晶强化、固溶强化和析出强化三者的共同作用所决定的,其中S3的晶粒尺寸介于S1和S2之间。固溶强化元素的含量高于S1,且与S3相当,但是与S2比具有更多的弥散析出的MC粒子(图3(c-1),(c-2))。

图7 设计合金在1173K/0.5h稳定化处理和973K/408h时效后的室温工程应力-应变曲线(其中310S数据来源于参考文献[21])Fig.7 Engineering tensile stress-strain curves of the designed alloys after 1173K/0.5h stabilization treatment and 973K/408h aging at room temperature (the data of 310S are from Ref.[21])

经过973K/408h时效处理后,由于所有合金中析出相数量均比稳定化处理时多,所以强度有明显的提高,但塑性降低。其中,S1-Nb合金不仅具有较高的强度(σYS=237MPa,σUTS=545MPa),同时也保持了很好的塑性(δ=39%);S2-NbZr依然保持了最高的强度(σYS=318MPa,σUTS=608MPa),但是从断口形貌看发生了明显的脆化(图9(d));S3-NbTiW的力学性能仍然介于S1和S2之间。

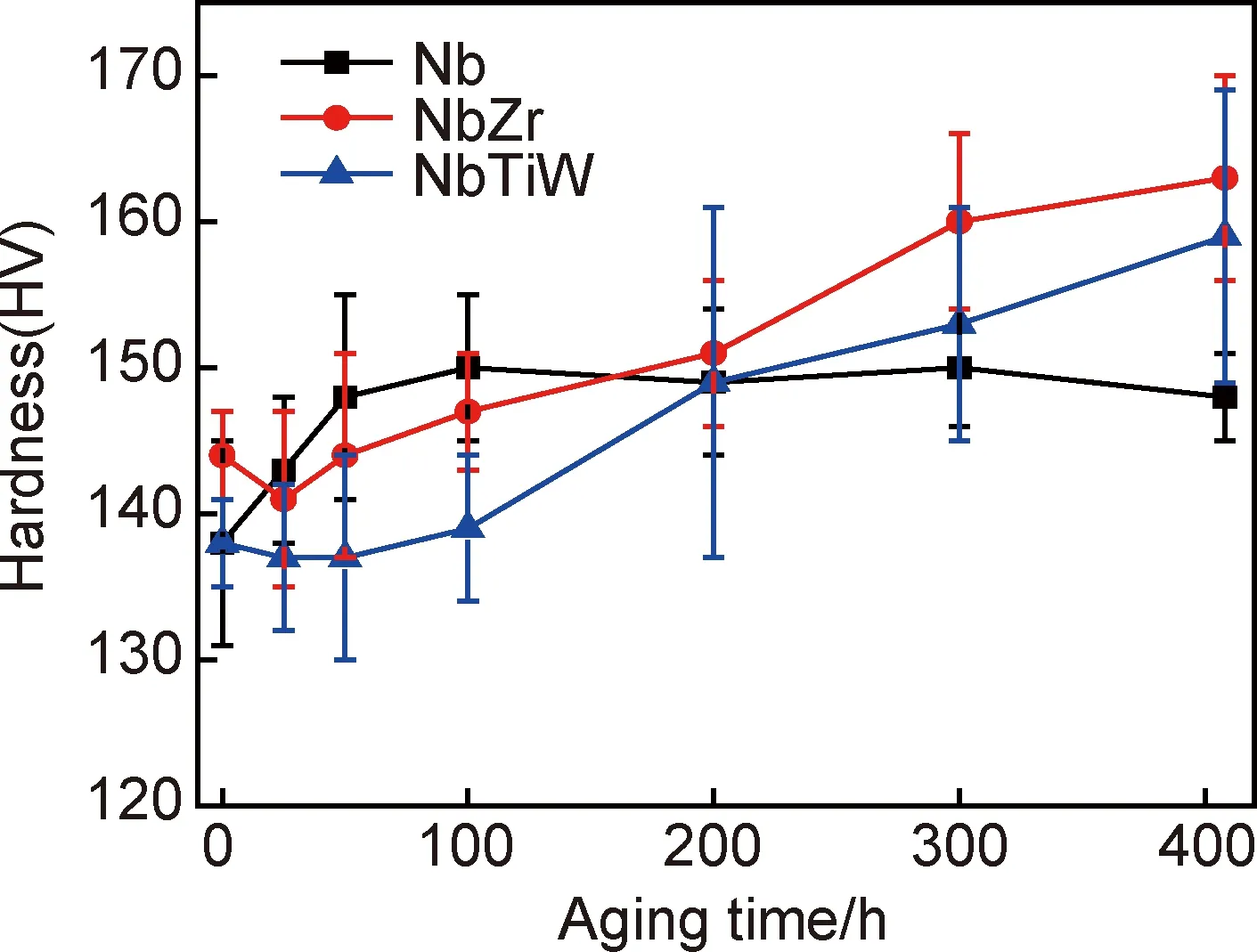

时效过程中合金显微硬度随时效时间的变化如图8所示,其中t=0h表示合金的稳定化处理状态。显微硬度的变化趋势能很好地反映合金时效过程中组织演化状态和力学性能的改变。可以看出, S2-NbZr和S3-NbTiW合金的硬度随着时效时间的延长而不断地升高,表明这两个合金在时效过程中基体组织不稳定,发生较大的改变,即时效过程中有较多的硬脆相析出;而S1-Nb合金的显微硬度随时效时间的延长基本不变,表明该合金在时效过程中组织变化不明显,具有较高的组织稳定性。

图8 设计合金在973K时效过程中硬度随时效时间的变化曲线(其中0h代表稳定化处理状态)Fig.8 Variation tendency of the micro-hardness of the designed alloys with the aging time at 973K(the stabilization state is regarded as 0h aging)

2.2 分析讨论

从以上实验结果可知,微量合金化元素(Nb, Ti, Zr和W)的添加会显著影响改性310S合金的析出相行为和力学性能。合金经过稳定化处理后(图3),添加强碳化物形成元素的所有合金中均有不同数量的MC粒子析出,同时晶界上有少量的Cr23C6;其中,含Zr的S2合金中MC粒子数量最少,且还有G-Ni16Si7Zr6相析出,这是由于Si的加入引起的。尽管已有研究表明[22-23],Nb和Ti也是促进G相形成的元素,但在本工作中的S1-Nb和S3-NbTiW合金里并没有发现G相的存在,表明Zr形成G相的倾向比Nb和Ti大,所以在含Zr的ASSs中需要严控Si的含量,以抑制脆性G相的析出。Zr的加入在稳定化阶段时MC粒子析出较少,但是Zr细化晶粒的作用非常明显,即Zr能够使得S1-Nb合金的基体晶粒尺寸从167μm降至43μm(S2-NbZr)。同时,Ti也有明显的细晶作用,但没有Zr明显(表2)。

在短期(<200h)时效后(图4),所有合金都不可避免地会有Cr23C6粒子在晶界上析出,同时晶内的MC型碳化物也比稳定化处理时多。但是随着时效时间的延长,3个合金的组织变化却不一样。在S1-Nb中(图4(a),(d)和图5(a-2)),晶界上的Cr23C6随着时效时间的延长不断地增多,时效至408h时,体积分数达到1.41% (表2);但在晶粒内部,只有MC碳化物粒子存在,未见Cr23C6析出。本课题组前期对310S基础合金的研究表明[21],在973K/408h时效后,晶界上的Cr23C6体积分数为1.48%,与S1-Nb合金相当,但在310S晶粒内还存在较多不均匀分布的Cr23C6,表明Nb的加入确实抑制了310S中Cr23C6的析出,同时NbC的析出有效提升了合金的力学性能(表2)。

对于S2-NbZr合金,短期时效时,晶界上只有Cr23C6析出(图4(b));当时效时间延长至200h时,Cr23C6数量增多并且尺寸增大,同时晶界上开始析出σ相,晶内MC型粒子也明显增多(图4(e));但当时效时间延长至408h时,晶界上的Cr23C6消失,完全转变为σ相(图5(b-2)),体积分数为3.27%,这是由于合金中高的Mo含量(1.09%,质量分数,下同)引起的。在0.73Mo/0.35Zr合金化的310S中[21],经过408h时效后,晶界上的Cr23C6也完全转变为σ相,体积分数为2.83%,低于S2-NbZr合金;而在0.37Mo/0.35Zr的合金中[21],时效后晶界上只有很少量的σ相存在。此外,S1-Nb合金长期时效后也只有很少量的σ相,说明Nb和Zr都不是促生σ相析出的元素。因此,S2-NbZr合金中大量σ相析出是由于过高的Mo含量造成的。事实上,Mo对σ相的促生作用在316L等ASSs中也存在[14,24],即过量Mo的添加会加速σ,Cr6Fe18Mo5和Fe2Mo等相的析出。除此之外,S2-NbZr中析出的G-Ni16Si7Zr6相也会对σ相的析出产生影响,因为G相是一种富Ni的相,而Ni是310S中稳定奥氏体基体最主要的元素,G相的析出消耗基体中的Ni,必然会降低基体的稳定性,从而加速σ相的析出。由此可以推断,在该合金中,通过降低Mo含量至0.37%,并严控Si的加入,最终可抑制G相和σ相的析出,再配合Zr的细晶作用和Nb/Zr复合添加析出弥散分布的MC粒子,将会得到比S1和S2力学性能更优异的改性310S合金,此工作正在进行中。

S3-NbTiW合金时效至200h时,晶界上部分的Cr23C6开始转变为σ相(图4(f)),进一步延长至408h,晶界上的Cr23C6全部转变为粗大的σ相(图5(c-2)),但晶内的MC型粒子在200h时效后基本不变。除了晶界上的σ相析出,晶内也有大片聚集析出的Cr23C6和σ相,总体积分数可达4.84%。前期工作表明,在相同Mo含量的情况下(0.73%),NbTi合金化的310S钢经973K/408h时效后,基体内粗大Cr23C6和σ相的总体积分数可达9.72%,而NbW合金化后,Cr23C6和σ粒子的体积分数仅为1.40%[20]。由此可知,Ti会严重地降低改性310S合金的组织稳定性,最终导致大量的Cr23C6和σ相析出,而W能有效地提高合金的组织稳定性,抑制大量脆性相的析出。这可能是由于Ti会降低Cr23C6和σ相析出的激活能所导致的,研究表明,在Fe53.8Cr46.2的Fe-Cr二元合金中,Ti的加入会严重促使σ相析出,这是因为Ti的加入使σ相形成的激活能由207kJ/mol降至188kJ/mol[25-26]。因此,在310S中,应该避免添加Ti元素,而W可以适当地加入,一方面起到固溶强化作用,另一方面抑制脆性相的析出,这可能是由于W抑制了合金中Cr和Mo的扩散所致,从而抑制σ相析出,该现象在镍基高温合金和双相钢中均有出现[27-28]。

时效后析出的第二相粒子对改性310S合金的力学性能也产生了非常明显的影响。众所周知,合金的力学性能是由第二相析出、基体晶粒尺寸、固溶强化效应及预变形等因素共同决定的。在稳定化阶段时,设计合金的强度主要是由晶粒大小和固溶强化元素的共同作用决定的;经过408h时效处理后,合金的强度显著提高,而塑性下降,这主要是由第二相析出引起的。为了进一步研究析出相对合金力学性能的影响,利用SEM观察了合金在稳定化和时效处理后拉伸样品的断口形貌,如图9所示。时效处理后,S1-Nb合金基体内的MC粒子显著增多,同时晶界上的Cr23C6也增加,所以合金强度升高,但是在拉伸过程中,位错在晶内切过MC型粒子后最终会被晶界的Cr23C6所阻碍,使应力在晶界处集中,随着载荷的进一步增加,最终在晶界处产生裂纹,造成时效后明显的沿晶断裂,塑性一定程度的下降,如图9(a-2)所示,在开裂的晶界处观察到了较多的Cr23C6存在。而在稳定化处理阶段由于晶界上只有少量的粗大析出相,所以都没有出现沿晶断裂的现象(图9(a-1),(b-1)和(c-1)),并且基体内有大量的韧窝存在,为典型的韧性断裂。尽管S1-Nb合金表现为沿晶断裂,但是由于晶内大量的MC粒子存在,晶粒内还是有大量的韧窝,所以依然保持了良好的塑性。S2-NbZr合金中由于时效后大量的σ相在晶界析出,也表现为明显的沿晶断裂,断口中观察到了破碎的σ相(图9(b-2)),说明σ相的变形能力不及Cr23C6,由此也说明σ相的析出对合金力学性能的损害更大。而在S3-NbTiW中,由于408h时效后不仅晶界有σ相析出,晶内也有大量的σ相和Cr23C6存在,在拉伸过程中应力在晶界处的集中不如S1-Nb严重,所以时效后没有明显的沿晶断裂现象发生(图9(c-2)),塑性也下降得不明显,但在断口处依然能观察到Cr23C6和σ相。因此,在时效后,合金强度的上升是由晶内和晶界大量的析出相造成的,塑性的下降则主要是由于晶界处粗的大脆性相所引起的,因此改性合金中必须要控制晶界上大量脆性相的析出,尤其是σ相。

从系列合金在长期时效过程中组织演变可知,短期时效时晶界上只有Cr23C6析出,而长期时效后则出现σ,尤其是在S2-NbZr合金中,408h时效后晶界上的Cr23C6全部消失(图5(b-2)),表明在时效过程中发生了Cr23C6→σ相的转变,这在已有的报道中也观察到了类似的现象[29]。关于σ相的形成机制通常认为有3种:(1)通过奥氏体基体自身的共析反应,即γ→γ′+σ[30-31],其中γ′为析出σ后的新的奥氏体基体,但是该过程需要很长的时间,因为σ和γ基体具有很大的成分差异,并且Cr在FCC基体中的扩散速率很慢;(2)通过δ铁素体的共析反应,即δ→γ+σ[24,32-33],该方式通常发生在双相不锈钢中,是一个由形核控制的过程,在很短的时效时间内就会发生,因为Cr在BCC中的扩散速率很大,约为FCC的100倍;(3)通过Cr23C6转变为σ相[29,34],此时,Cr23C6作为σ相异质形核的核心,而σ相的形成必然会消耗Cr23C6周围区域的Cr和Mo,增大基体中C的固溶度,最终导致Cr23C6的回溶。在本工作中,σ相的形成机制应为第3类,其典型例子为S2-NbZr合金。时效25h时,Cr23C6在晶界析出,尺寸为0.5~1.0μm (图4(b));随着时效时间延长到200h,Cr23C6的尺寸增加至1.0~2.0μm,而此时析出的σ相尺寸都大于1μm;时效时间进一步延长至408h时,Cr23C6全部转变为σ相(图5(b-2)),且此时σ相尺寸依然都大于1μm,并没有出现尺寸比Cr23C6小的σ粒子。事实上,类似的现象也发生在316L和304不锈钢中[26],研究发现时效过程中Cr23C6首先在晶界上析出,但在823~873K长期时效后,Cr23C6消失,σ相开始析出,这是由于σ相的析出消耗了基体内的Cr和Mo,增大了C在基体Fe中的固溶度,从而导致Cr23C6溶解;此外,σ相总是出现在Cr23C6周围贫C的区域[34]。由此可以推断,在改性的310S合金中,σ相的析出就是由Cr23C6转变而来。

3 结论

(1)作为强碳化物形成元素,Nb, Ti和Zr的加入均能形成MC型碳化物,提高改性合金的强度,但它们对合金高温组织稳定性的影响却不一样。Ti和Zr的加入均能有效地细化基体晶粒,进一步提高合金的强度,但Zr的加入会与基体中的Ni和Si生成G-Ni16Si7Zr6,从而一定程度上促生σ相,且G相和σ相均会降低合金的塑性,故需要在含Zr的奥氏体不锈钢中严控Si的含量;此外,Ti会严重地降低310S的高温组织稳定性,即在长期时效后基体中析出大量的Cr23C6和σ相,故在改性的310S系列合金中应禁止Ti的加入。

(2)作为固溶强化元素,在时效过程中,W能有效提高改性合金的高温组织稳定性,在很大程度上降低了Cr23C6和σ相的析出,而Mo却会加速Cr23C6转变为σ相。

(3)S1-Nb合金(Fe-25Cr-22Ni-0.73Mo-0.35Nb-0.046C)由于具有适当的Nb和Mo含量,在973K长期时效后晶界上几乎没有σ相析出,Cr23C6粒子也未呈链状分布,而晶内析出弥散分布的NbC粒子,故合金表现出较高的强度(σYS=237MPa,σUTS=545MPa)和良好的塑性(δ=39%),有望用作超临界水冷堆中燃料包壳的候选材料。