氧化石墨烯对600℃高温钛合金微观组织和力学性能的影响

2019-09-19弭光宝李培杰王旭东曹春晓

陈 航,弭光宝,李培杰,王旭东,黄 旭,曹春晓

(1 中国航发北京航空材料研究院 先进钛合金航空科技重点实验室,北京 100095;2 清华大学 新材料国际研发中心,北京100084;3 北京市石墨烯及应用工程技术研究中心,北京 100095)

石墨烯是一种电学、光学和力学性能优异的二维碳纳米材料,具有极高的比表面积(2630m2/g)、断裂强度(130GPa)、弹性模量(1.02TPa)和热导率(5000W·m-1· K-1),被誉为21世纪最有开发前途的材料[1-3]。

近年来,应用石墨烯作为纳米增强体制备金属基复合材料的研究得到快速发展。例如采用球磨和热压烧结方法制备的含氧化石墨烯(graphene oxide,GO)0.5%(质量分数,下同)的氧化石墨烯/铜复合材料的室温压缩强度比纯铜基体提高约28%[4];球磨、热压和热挤压制备的含0.1%石墨烯的石墨烯/Al5083复合材料抗拉强度比未添加石墨烯的基体提高50%[5];在纯镁中添加0.3%的氧化石墨烯后,屈服强度和抗拉强度分别提高5%和8%,将石墨烯表面进行处理,使其负载一定量的铜粒子后,对镁基体的屈服强度和抗拉强度的提高分别达到117%和58%[6-7];采用热等静压+热挤压+等温锻造+热处理工艺制备的氧化石墨烯/FGH96镍基高温合金复合材料的抗拉强度、屈服强度和塑性也均得到明显提高[8]。

然而,由于钛金属的化学活性高,容易与石墨烯发生强烈的化学反应生成碳化物,致使石墨烯/钛合金复合材料的制备难度显著增加,与其他石墨烯增强金属基复合材料相比其研究进展缓慢,目前尚处于起步阶段。在纯钛中添加石墨烯的制备方法通常为应用湿法球磨得到石墨烯/钛混合粉末,之后采用放电等离子烧结工艺进行致密化[9-12]。由于球磨的磨料与混合粉末的作用能量高,制备的混合粉末中石墨烯结构被破坏的可能性较大,从而影响后续复合材料性能的改善。

600℃高温钛合金是高性能先进航空发动机的关键材料,主要应用于整体叶盘、机匣和叶片等重要部件,与镍基高温合金相比,在比强度、低周疲劳性能、抗疲劳裂纹扩展性能等方面有明显优势[13]。因此,本工作将600℃高温钛合金作为基体材料,采用控温搅拌混合和热等静压等方法,制备氧化石墨烯/600℃高温钛合金复合材料,并研究其微观组织和力学性能。

1 实验方法

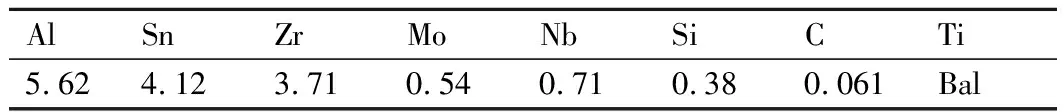

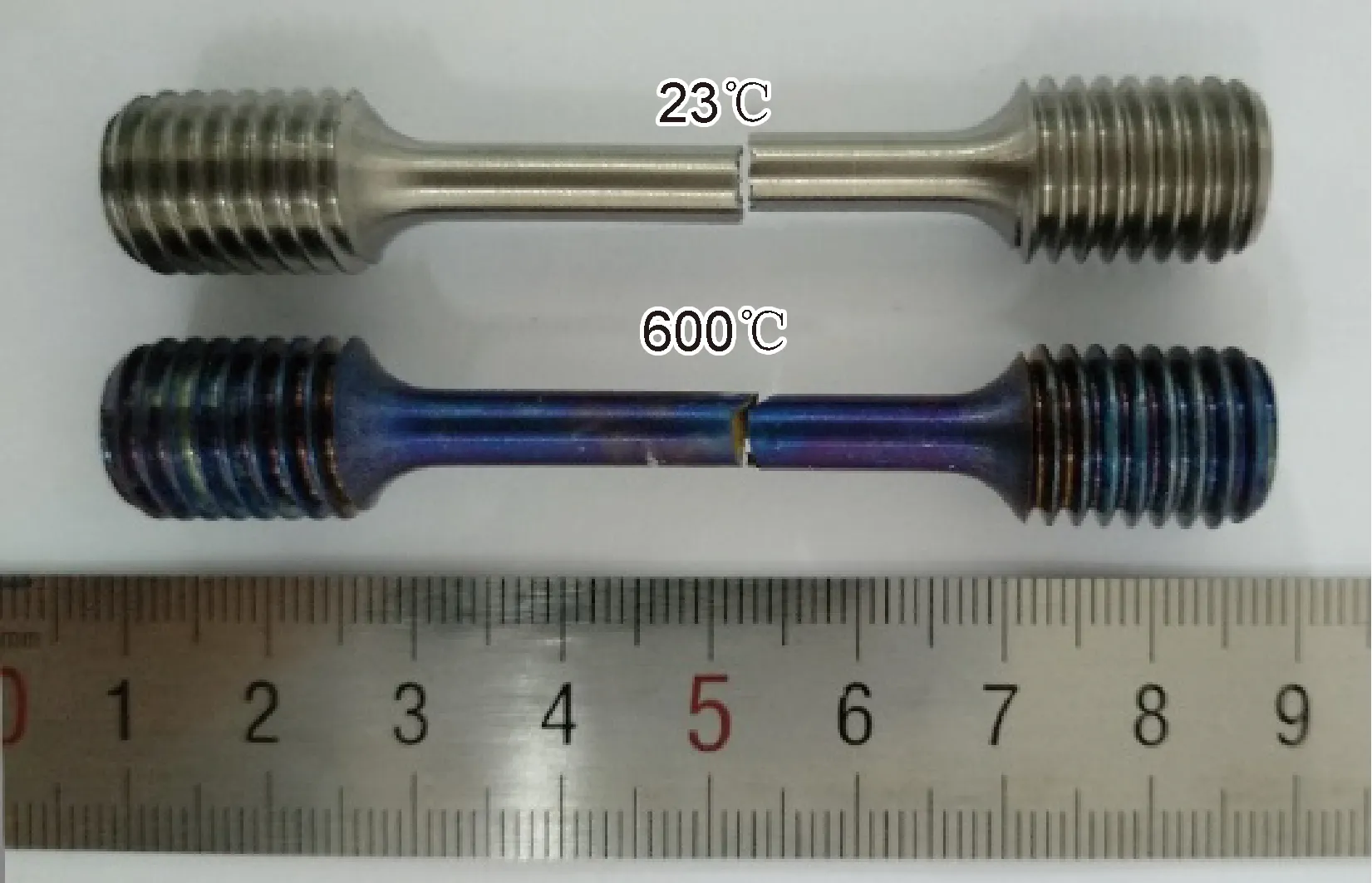

采用气体雾化法将600℃高温钛合金棒材制备成钛合金粉末,合金化学成分见表1。筛选粒径为53~105μm的合金粉末与经超声波分散后的氧化石墨烯无水乙醇溶液在60℃下混合搅拌,干燥,制备出氧化石墨烯添加量为0.3%的氧化石墨烯/高温钛合金混合粉末。对装有混合粉末的包套除气处理后进行热等静压致密化,保温温度为900~1050℃,保温压力为120~150MPa,保温时间为2~4h。热等静压后经机械加工去除包套,获得尺寸约为φ60mm×120mm的氧化石墨烯/600℃高温钛合金复合材料,如图1所示。同样地,采用上述工艺制备不添加氧化石墨烯的高温钛合金材料进行对比实验。

表1 600℃高温钛合金化学成分(质量分数/%)Table 1 Chemical compositions of 600℃ high temperature titanium alloy (mass fraction/%)

图1 氧化石墨烯/600℃高温钛合金复合材料Fig.1 Graphene oxide reinforced 600℃ high temperature titanium alloy matrix composite

采用光学显微镜(OM)与带有能谱仪(EDS)的扫描电子显微镜(SEM)对混合粉末形貌、热等静压致密化后合金显微组织和拉伸断口进行分析;采用X射线衍射仪(XRD)对混合粉末和复合材料的物相进行检测;采用万能拉伸试验机分别按照GB/T 228.1-2010和GB/T 4338-2006进行室温和600℃拉伸实验,拉伸试样为标距25mm、长度71mm的标准拉伸试样,每种试样重复进行两次拉伸实验,结果取平均值;采用显微硬度计对显微硬度进行检测,载荷为4.9N,保持15s,每个试样测量5个位置,结果取平均值;采用ONH836氧氮氢分析仪,按照HB 5297.24-2001对复合材料中氧元素含量进行测量,每种材料测量两次,结果取平均值。

2 结果分析

2.1 氧化石墨烯/600℃高温钛合金混合粉末形貌

图2为干燥后不同氧化石墨烯含量的钛合金混合粉末形貌。可见,经气体雾化法制备的高温钛合金粉末球形度好,经筛选后粒径均匀,每一个球形粉末由多个尺寸约为8μm的晶粒组成(图2(a),(b));经控温搅拌混合后,氧化石墨烯均匀分散在合金粉末中,没有团聚发生(图2(c),(d));氧化石墨烯为薄片状形貌,附着、包覆在钛合金颗粒上,作用方式为物理吸附。

图2 不同氧化石墨烯含量的600℃高温钛合金混合粉末形貌 (a),(b)0;(c),(d)0.3%Fig.2 Morphologies of 600℃ high temperature titanium alloy powders with different contents of GO(a),(b)0;(c),(d)0.3%

图3为不同氧化石墨烯含量的钛合金混合粉末X射线衍射图谱。可见,两种粉末的特征峰都是α′马氏体峰,在雾化制粉过程中,熔融钛液滴冷却速率非常快,β相并没有转变为α相,而是形成与α相具有相同密排六方结构和点阵常数接近的亚稳态α′马氏体相[14]。在添加氧化石墨烯的合金混合粉末衍射图谱的10°~12°[15-16]之间未发现氧化石墨烯的特征峰,可能原因是氧化石墨烯经过超声波分散后片层之间相互分离成为独立的薄片结构,晶体结构的完整性和有序性被破坏,使XRD特征峰不明显,同时氧化石墨烯含量低也是原因之一。

图3 不同氧化石墨烯含量的钛合金混合粉末X射线衍射图谱Fig.3 XRD patterns of titanium alloy powders with different contents of GO

2.2 微观组织

图4(a)为不含氧化石墨烯的600℃高温钛合金表面形貌,可见等轴α基体上有白色条状第二相,并且位置都位于晶界处。图4(b)为含0.3%氧化石墨烯的高温钛合金表面形貌,图4(c)为图4(b)中直线区域EDS线扫描图像。由图4(c)可见,白色条状第二相的Ti,Al元素含量下降,β稳定元素Mo,Nb元素含量升高,故可确定为富Mo,Nb元素的β相;图4(b)中,在晶界β相和基体α相之间存在一片状物体,能谱分析其具有高的C,O元素含量,为未被破坏的片层状氧化石墨烯,在热等静压氧化石墨烯增强钛基复合材料中氧化石墨烯位于晶界处,此结果与石墨烯增强钛基复合材料中石墨烯通常位于晶界处[10-12]相一致;Si,Zr元素含量在氧化石墨烯和α相界面处达到峰值,说明Si,Zr元素在氧化石墨烯和钛合金基体界面富集,氧化石墨烯促进了富Si,Zr物质的析出。

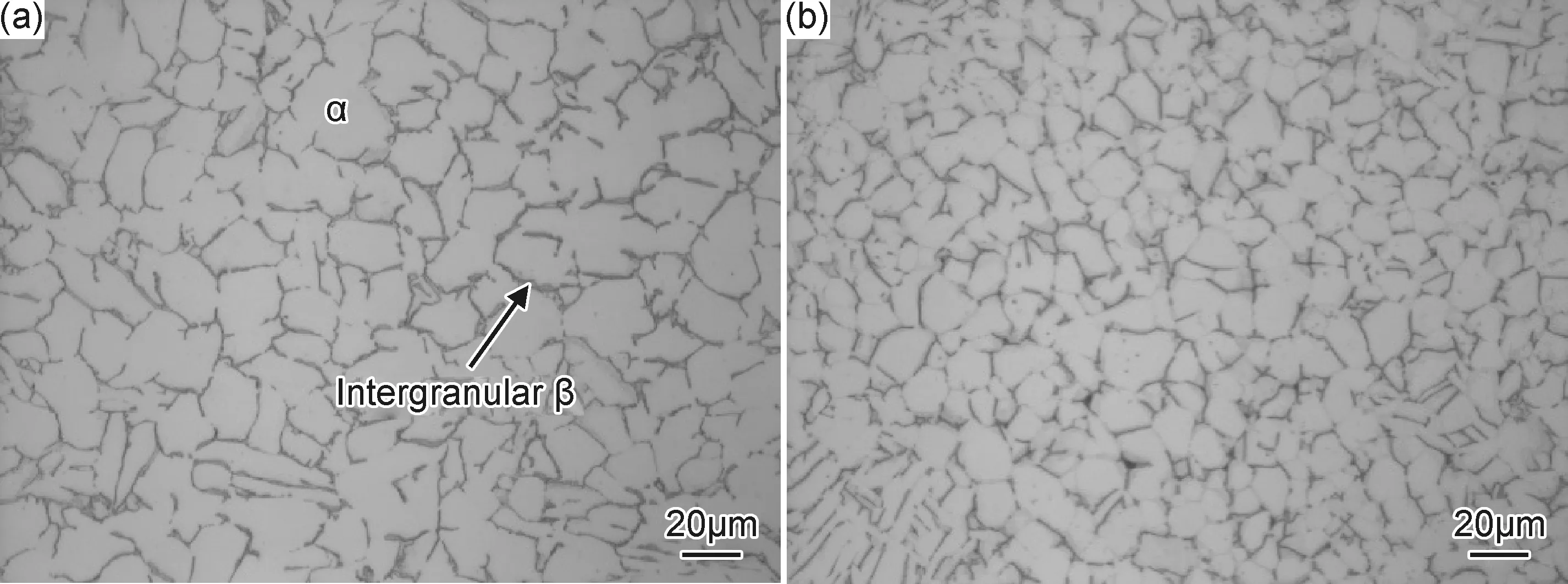

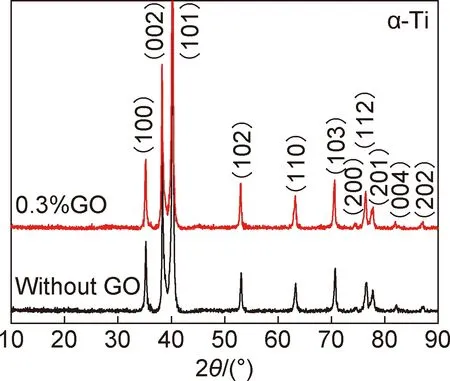

图5为不同氧化石墨烯含量的钛合金的显微组织照片。可见,热等静压获得的合金致密性好,没有孔洞等缺陷。两种合金的组织都以等轴α相为主,含有少量晶界β相,且等轴α相的大小比较均匀,添加氧化石墨烯的高温钛合金中等轴α相的平均尺寸约为10.7μm,比未添加氧化石墨烯的合金(≈16.8μm)下降约36%。均匀细化的组织能够间接地证明氧化石墨烯均匀分布在合金基体中。图6为不同氧化石墨烯含量的钛合金X射线衍射图谱,其进一步证明了两种合金主要由α相组成,并且两种合金X射线衍射图谱相差不大,没有发现碳化物和氧化物衍射峰。

图4 不同氧化石墨烯含量的600℃高温钛合金SEM图像和能谱分析(a)0;(b)0.3%;(c)图(b)中直线区域EDS线扫描Fig.4 SEM images and EDS analysis of 600℃ high temperature titanium alloys with different contents of GO(a)0;(b)0.3%;(c)EDS line scanning of linear area in fig.(b)

图5 不同氧化石墨烯含量的600℃高温钛合金微观组织照片 (a)0;(b)0.3%Fig.5 Microstructure images of 600℃ high temperature titanium alloys with different contents of GO(a)0;(b)0.3%

氧化石墨烯在加热过程中会失去含氧官能团,使部分氧化石墨烯转变为石墨烯[17],石墨烯与钛发生反应生成TiC的吉布斯自由能可用如下公式计算[18]:

ΔG=-184571.8+41.382T-5.042TlnT+2.425×10-3T2-9.79×105/T(T<1939K)

(1)

经计算,在温度T为900℃(1173.15K)时,生成TiC的吉布斯自由能ΔG为-175kJ/mol,说明在热等静压保温过程中石墨烯与钛基体能够自发地发生反应生成TiC。由图4(b)可见,氧化石墨烯较好地保留了原有的片层结构,没有发生破坏;由图4(c)可见,氧化石墨烯中O元素还保持较高含量,说明氧化石墨烯没有完全失去含氧官能团转变为石墨烯,大量O元素还存在于氧化石墨烯中。同时XRD也没有发现TiC的衍射峰,说明反应生成的TiC含量很少,大部分氧化石墨烯没有发生反应,被较好地保留下来。氧化石墨烯在高温下会失去含氧官能团,导致含氧官能团中的氧元素进入基体中,增加基体的氧含量。通过检测,未添加氧化石墨烯的高温钛合金含氧量为0.092%,加入0.3%氧化石墨烯的高温钛合金含氧量为0.14%,比未添加的提高了0.048%。添加氧化石墨烯的高温钛合金中增加的含氧量主要由两部分组成,一是氧化石墨烯中剩余含氧官能团中的氧元素,二是固溶到基体中的氧元素,由于热等静压后氧化石墨烯没有完全分解,还保持有较高的含氧量,所以添加氧化石墨烯使钛合金基体中固溶氧的增量很小。

图6 不同氧化石墨烯含量的600℃高温钛合金X射线衍射图谱Fig.6 XRD patterns of 600℃ high temperature titanium alloys with different contents of GO

2.3 力学性能

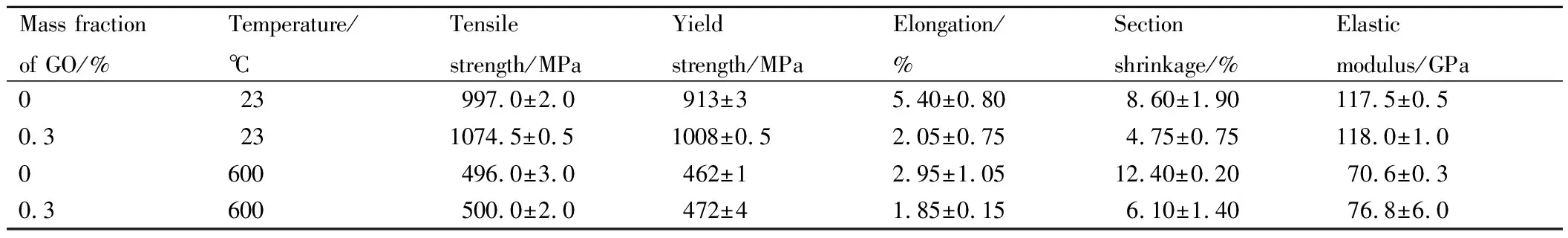

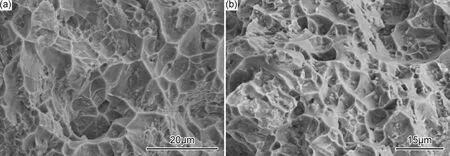

从致密化后合金中心部位取标准试样进行室温和600℃拉伸性能实验,含0.3%氧化石墨烯的钛合金试样拉伸后形貌见图7,室温和600℃拉伸结果见表2。由表2可知,添加0.3%氧化石墨烯后合金抗拉强度和屈服强度有明显提高,弹性模量基本不变,伸长率和断面收缩率呈下降趋势。室温下,添加氧化石墨烯后的平均抗拉强度和屈服强度分别为1074.5MPa和1008MPa,比未添加氧化石墨烯的高温钛合金分别提高了7.8%(77.5MPa)和10.4%(95MPa),但伸长率和断面收缩率分别下降53.7%和44.8%;600℃条件下,添加0.3%氧化石墨烯合金的抗拉强度略有提高,屈服强度由462MPa提高到472MPa。图8为不同氧化石墨烯含量的钛合金的室温显微硬度,两种合金的硬度分别为305HV0.5和383HV0.5,添加0.3%氧化石墨烯后硬度提高了25.6%(78HV0.5)。图9(a),(b),(c)分别为不同氧化石墨烯含量的钛合金室温拉伸断口形貌以及EDS分析结果。从图9中可见,未添加氧化石墨烯的高温钛合金室温断口呈典型的韧性断裂特征,断裂表面存在较大的撕裂棱和较深的韧窝,与该合金具有较高的伸长率相吻合;添加0.3%氧化石墨烯的合金断裂表面撕裂棱较小,韧窝较浅平,说明塑性较差,断裂形式向准解理断裂转变,为韧性断裂和准解理断裂相结合。同时,在添加氧化石墨烯合金断口韧窝内部发现大量小于1μm的椭球形颗粒,EDS能谱分析表明椭球形颗粒为富Si,Zr的第二相粒子,并且Zr,Si的原子比约为2∶1(图9(d))。有研究表明高温钛合金经固溶时效处理后会析出硅化物,S1型硅化物(TiZr)5Si3呈棒状,S2型硅化物(TiZr)6Si3呈椭球状[19-20],故可以判断析出物为S2型硅化物(TiZr)6Si3,说明氧化石墨烯的添加促进了S2型硅化物的析出。图10为不同氧化石墨烯含量的钛合金600℃拉伸断口形貌。可见,与未添加氧化石墨烯的高温钛合金相比,添加氧化石墨烯后断口韧窝变小、变浅,这与添加氧化石墨烯后合金晶粒得到细化相吻合。在两个断口中都发现了细小的硅化物颗粒,并且添加氧化石墨烯的合金断口中硅化物含量较多,这导致了在600℃拉伸时的复合材料的伸长率小于室温拉伸,说明了硅化物是影响氧化石墨烯增强600℃高温钛合金塑性的主要原因。

图7 含0.3%氧化石墨烯的600℃高温钛合金拉伸后试样形貌Fig.7 Morphology of 600℃ high temperature titanium alloy specimens with 0.3%GO after tensile testing

表2 不同氧化石墨烯含量的600℃高温钛合金拉伸性能Table 2 Tensile properties of 600℃ high temperature titanium alloys with different contents of GO

2.4 氧化石墨烯对600℃高温钛合金的强化机理

由图5可知,添加氧化石墨烯后合金的组织明显细化。粉末烧结过程主要分为黏结阶段、烧结颈长大阶段及闭孔隙球化和缩小阶段,晶粒的长大主要发生在烧结后期的闭孔隙球化和缩小阶段,此阶段烧结体中粉末颗粒的原始边界经过烧结颈的形成与长大,发展成晶界,附着在高温钛合金颗粒原始边界上的片层状氧化石墨烯位于此晶界处。晶粒生长是通过晶界的移动实现的,晶界的移动是晶粒内部原子穿过晶界进行扩散的结果,位于晶界处的片层状氧化石墨烯作为一道屏障阻碍了晶界间的原子迁移,阻止了晶界的移动,进而抑制了晶粒的生长。此外,晶界迁移的驱动力P可用拉普拉斯方程表示:两个主曲率半径。可见,晶界的曲率半径越大,晶界迁移的驱动力P越小,晶界越不容易移动,平直的晶界曲率半径等于无限大,驱动力P为零,将静止不动。由图4(b)可见,氧化石墨烯由于具有高的强度和弹性模量,能够增大晶界的曲率半径,使晶界趋向平直,进而减小晶界迁移的驱动力,抑制晶粒的长大。对于尺寸远小于晶界长度的氧化石墨烯,其对晶界间原子迁移的阻碍和对晶界曲率半径的影响较弱,晶界能够穿过氧化石墨烯继续移动,当晶界从氧化石墨烯处越过形成新的晶界时,晶界能的变化为:

(2)

式中:γ为单位面积晶界的自由能;ρ1和ρ2为晶界的

图8 不同氧化石墨烯含量的600℃高温钛合金显微硬度Fig.8 Microhardness of 600℃ high temperature titanium alloys with different contents of GO

ΔG=γS

(3)

图10 600℃时不同氧化石墨烯含量的600℃钛合金拉伸断口形貌 (a)0;(b)0.3%Fig.10 Tensile fracture morphologies of 600℃ titanium alloys with different contents of GO at 600℃(a)0;(b)0.3%

式中S为氧化石墨烯面积。可见,当晶界运动穿越氧化石墨烯时,晶界面积增大,晶界能增加,氧化石墨烯能够对晶界产生一定的阻力而拖住晶界,导致晶界的移动减缓,甚至使晶界停止运动,减缓晶粒的长大。

氧化石墨烯的添加使复合材料晶粒明显细化,故细晶强化应为氧化石墨烯对高温钛合金的主要强化机理,根据Hall-Petch公式:

σy=σ0+kD-0.5

(4)

式中:σy为屈服应力;σ0为位错运动需克服的摩擦力;k为与材料相关的常数;D为晶粒尺寸。可知,添加氧化石墨烯后由晶粒细化引起的屈服强度增加值为:

(5)

式中:Δσy为由晶粒细化引起的屈服强度增加值;D0.3为添加0.3%氧化石墨烯的合金晶粒平均尺寸,约为10.7μm;D0为未添加的高温钛合金晶粒平均尺寸,约为16.8μm。目前对高温钛合金k值的研究还鲜见报道,但纯Ti放电等离子烧结的k值为0.68MPa·m1/2[12],可以应用纯Ti的k值来对Δσy作近似评估,经计算Δσy为42MPa,占室温屈服强度增加值(95MPa)的44.2%。

除细晶强化外,有研究表明石墨烯对钛合金的强化机理还有位错强化和应力转移强化[9-12]。氧化石墨烯与钛合金基体的热膨胀系数相差较大,导致在热等静压后的冷却过程中,氧化石墨烯周围产生高密度位错,能够阻碍位错运动和晶体的滑移;并且当位错运动到氧化石墨烯纳米片时,不能直接穿过,只能沿着氧化石墨烯周围弯曲,增加了位错运动距离,使合金强度提高,起到位错强化作用。当复合材料承受外加载荷时,应力能够通过氧化石墨烯和基体界面传递到石墨烯上,使高强度的石墨烯承受大部分载荷,提高材料强度,起到应力转移强化作用。

此外,氧化石墨烯还可以促进高温钛合金中富Si,Zr物质的析出,添加氧化石墨烯的合金中析出了S2型硅化物(TiZr)6Si3,椭球形的第二相小颗粒均匀分布在基体中,能够阻碍位错的运动,提高合金的强度。但在塑性变形过程中,微孔容易在第二相颗粒处形核,萌生裂纹,使合金的塑性降低,这也是添加氧化石墨烯的复合材料塑性下降的主要原因。

3 结论

(1)采用控温搅拌混合和热等静压的方法制备出φ60mm×120mm规格的氧化石墨烯/600℃高温钛合金复合材料,其显微组织得到明显细化,等轴α相平均尺寸比未添加氧化石墨烯降低约36%。

(2)添加0.3%氧化石墨烯后,600℃高温钛合金的室温抗拉强度、屈服强度和硬度分别提高77.5,95MPa和78HV0.5;600℃高温抗拉强度和屈服强度也略有提高。

(3)氧化石墨烯对600℃高温钛合金的强化机理主要为细晶强化,位错强化以及促进(TiZr)6Si3颗粒析出引起的第二相强化,硅化物的析出降低了复合材料的塑性。