脆性材料用固结金刚石线锯切割技术研究进展

2019-09-19孔维邈

高 航, 孔维邈

(大连理工大学 机械工程学院, 辽宁 大连116024)

脆性材料在光学元器件行业,半导体、光伏产业,石材行业等领域有着重要的应用。脆性材料既包含单晶硅、蓝宝石等高硬度、高脆性材料,也包含KDP、DKDP等低硬度、高脆性材料。切割加工是脆性材料的首道加工工艺,其成本占生产总成本的40%以上[1]。脆性材料传统切割时,材料表面质量差、亚表面损伤增大甚至出现大尺寸裂痕等,因而多采用低应力切割技术来加工脆性材料。脆性材料切割方法类型如图1所示。

根据切割形式不同,圆锯片切割可分为外圆切割和内圆切割[2]。外圆切割加工效率高、操作简便,但外圆锯片无法承受较大的径向切割力,且锯片直径限制了切割材料的可加工尺寸;内圆切割采用电镀金刚石锯片内孔为切削刃,同样也限制了切割材料的尺寸,且切割后工件切割刀口宽、损伤层大,仅适合于小直径(<φ300 mm)晶体一般精度的加工[3]。

带锯切割常用于石材的切割,根据切割工具不同可分为钢带锯和金刚石带锯。钢带锯采用游离磨料来研磨加工,由于加工过程中使用大量的钢砂和石灰等,严重污染环境;而金刚石带锯采用固结金刚石磨料磨削加工,切割效率高,环境污染少。但带锯切割硬脆材料,切口大、损伤层大,不适合用来切割贵重和切割要求高的硬脆材料。

线锯切割比圆锯片切割、带锯切割发展晚。20世纪90年代,我国线锯开始应用于硬脆材料如石材等[4]的加工。早期采用钢丝线往复运动,带动游离磨料研磨液进行切割,研磨液通常由碳化硅磨料和矿物油混合而成,其加工原理属于研磨加工范畴。相比带锯切割,钢丝线直径小、刚度低,切割过程中切口小,损伤层小,大大降低了由于机床震动带来的低硬度脆性材料崩片的概率。但由于同属研磨加工范畴,其切割效率低,且使用大量的研磨液对环境污染较大。而用固结金刚石线锯来切割,可以很大程度地避免上述问题。本文就脆性材料用固结金刚石线锯切割技术的研究进展进行综述。

图1 脆性材料切割方法类型

1 金刚石线锯研究进展

切割用金刚石线锯主要是固结金刚石线锯,对它的研究主要集中在线锯基体材料制造、金刚石在金属线上的镀覆及被切割材料的切割工艺等方面。20世纪70年代,MECH[5-6]最先将金刚石线锯应用在半导体材料切割领域;后经无数学者探究,先后制造出可用于硅片加工的金刚石多线锯[7-8]、往复式直线运动切割及单向连续运动线锯[9]等多种切割工具。其中,单向连续运动线锯是使用环形金刚石锯丝进行环形高速切割的线锯切割形式,其切割速度快、切割面形的质量好[10]。

1.1 固结金刚石线锯加工机理

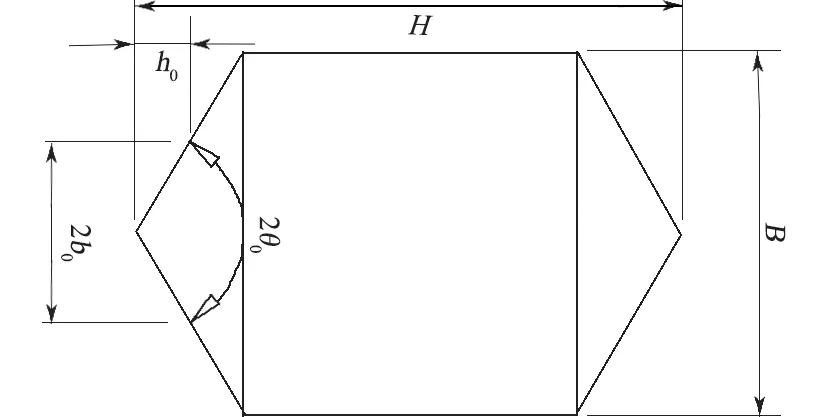

固结金刚石线锯的加工原理与金刚石带锯加工原理相似,都属于磨削加工方式[11]。与砂轮磨粒的曲线运动轨迹不同,固结金刚石线锯切割过程中的线锯运动轨迹可简化成直线运动,其磨粒运动轨迹应为固定切深的直线。以工件进给方向为Y轴正方向,金刚石线锯运动的反方向为Z轴正方向,垂直于YZ平面且过线锯中心轴线的方向为X轴正方向,则根据标准坐标系可建立固结金刚石线锯切割模型,如图2所示。图2中:vs为线锯线速度、vf为线锯进给速度、R0为线锯半径,设切削段上某个磨粒到线锯中心O点连线与水平面的夹角为φ0。为了计算方便,我们将金刚石磨粒进行简化,如图3所示。图3中:B为磨粒直径;H为磨粒高度;2θ0为切削刃顶角;h0为磨粒压入晶体中的深度;2b0为磨粒压入晶体的宽度。假设图2中的切割阴影区域的磨粒微元宽度为ds,该微元沿电镀金刚石线锯主运动方向的微元面积为dA,材料的去除微元体积为dV,金刚石磨粒切割体积微元为dV′,磨粒面密度为m0。

图2 固结金刚石线锯切割模型

图3 金刚石磨粒模型

在XY平面内,根据弧长公式,有:

ds=R0dφ0

(1)

单位时间内,该微元沿电镀金刚石线锯主运动方向的微元面积dA为:

dA=vsds=vsR0dφ0

(2)

单位时间内,材料的去除微元体积dV为:

dV=vfsinφ0dA=vfvsR0sinφ0dφ0

(3)

硬脆材料加工过程中,可认为材料去除体积约等于刀具切割体积,则:

dV=dV′

(4)

根据磨粒面密度m0,dV′计算公式为:

dV′=h0b0vsm0dA

(5)

将式(2)、(3)、(5)带入式(4),得:

(6)

根据图3的金刚石磨粒模型几何参数,得:

(7)

将式(6)、(7)联立,求解得金刚石磨粒的平均切割深度:

(8)

由式(8)可知:提高线锯线速度vs,降低进给速度vf,可降低磨粒切削深度。根据脆性材料延性加工理论:切削深度足够小时,切屑在形成过程中表现出塑性变形的特征,而发生塑性变形的表面质量通常优于脆性变形的[12]。因此,固结磨料金刚石线锯应尽可能进行高速切割,来获得更好的表面质量。

1.2 固结金刚石线锯制备工艺

固结金刚石线锯以琴钢丝等钢丝材料为基体,根据磨粒的固结方式不同可分为电镀金刚石线锯、树脂金刚石线锯及钎焊金刚石线锯。其中,只有电镀金刚石线锯及树脂金刚石线锯适用于脆性材料加工。

电镀金刚石线锯具有制造过程简单、加工能力强等特点。电镀工艺是指通过电化学反应在金属材料表面镀覆一层其他金属材料的工艺。由于金刚石不具导电性,传统的电镀工艺并不适用于电镀金刚石。目前,2种主要的电镀工艺为埋砂法电镀和电沉积电镀。

埋砂法电镀是指将钢丝阴极埋置于含有大量悬浮金刚石磨料的电镀液中进行电镀的方法,它不需要对金刚石磨料进行预镀,但需要先在钢丝表面预镀一层金属结合剂,然后再进行正式电镀。其具体工艺为[13]:基体材料预处理-预镀-上砂-加厚-后处理。

2007年,FURUTANI等[14]提出将电沉积技术应用在电镀金刚石线锯上。电沉积电镀需要先在金刚石磨粒表面通过化学镀等方法镀上一层金属(如镍、钴等),使磨粒具有一定的导电性,再对锯丝进行电镀[15]。相较传统电镀工艺,该技术可增强金刚石与钢线的结合强度,延长其使用寿命。

电镀金刚石线锯虽然质量较好,但电镀时间较长,生产效率较低[16];且金属线断裂扭曲强度较低,切割过程中易断线[17];同时,使用的电镀液对环境有污染,需无害化处理。

SUGAWARA等[18]提出了采用树脂黏合剂来制作金刚石线锯的方法,采用的树脂黏合剂提高了锯丝的断裂扭曲强度,因此相应降低了锯丝的直径;采用0.130~0.155 mm的琴钢丝为基体制造的树脂线,锯缝尺寸低至0.190 mm,降低了切割过程中脆性材料的损耗。侯志坚等[19]以树脂为黏合剂制造固结金刚石线锯,并与电镀金刚石线锯进行切割实验对比,发现树脂基金刚石线锯的切割表面粗糙度优于电镀金刚石线锯的,但其切割效率和使用寿命低于电镀金刚石线锯。

2 固结金刚石线锯走线形式及机床设备

2.1 往复式

由于线锯切割过程时间较长,且早期金刚石线锯长度较短,因此机床往往设计成往复式走线,如图4所示。其加工过程中需要频繁切换走线方向,加上放线轮及收线轮的惯性作用,金刚石线的切割速度较小,且切割速度不均匀,导致加工表面质量较差且呈波纹状,无法充分发挥金刚石磨粒的优点[20-22]。随着半导体技术的发展,对单晶硅等材料的切割成本要求及工艺要求越来越高,该方案在半导体行业基本被淘汰。

图4 往复式固结磨料线锯切割铜示意图[23]

2.2 单向(多线)往复式

为提高材料切割质量及效率,有学者提出单向(多线)往复式走线形式,其采用一根超长线材,通过合理的线材管理系统保证线锯在跑完一次有效线长后完成一次进给切割。同时,为提高线材利用率,往往将线材多圈缠绕,如图5所示。该系统在切割硅片时,可实现一次进给多片切割的效果。

图5 多线往复式金刚石线锯切割原理[24]

MEYER BUGER公司[25]最新开发的DW288S6多线切割机采用此多线切割、超长线材并配合科学的线材管理系统,可实现650 mm宽晶体材料的切割,线速度可达30 m/s,如图6所示。该方案虽为往复式,但合理的线材管理及多线切割方式提高了加工效率。其加工线速度有进一步提高的空间,但所需线材较长,线材管理系统复杂,增加了使用成本。

图6 DW288S6多线切割机及其DWMS绕线系统

大连连城数控机器股份有限公司[26]最新开发的金刚石切片机,其金刚石线锯线径≥φ0.07 mm,满载储线量<100 km,线速度≤25 m/s,一次单向切割时间<60 min,对于部分较大尺寸晶体、较慢进给切割可实现切割过程不换向。但对于大尺寸晶体(如切深达到1000 mm的KDP晶体),无法实现切割过程中不换向。

2.3 单向循环式

由于多线切割往往需配合复杂的线材管理系统,线材长度通常可达几十公里,甚至上万公里,导致线轮惯性大,设备复杂,成本高昂。有学者提出采用环形闭合线材进行切割,从而减少设备的复杂程度,降低设备成本;同时切割过程中不需换向,可以实现更高速的切割。WELL金刚石线锯公司[27]最新开发的Murg 24-A型环形金刚石线锯切割机(图7),其线材基体通过特殊的焊接方式焊接成环形、再电镀上金刚石磨粒制成。该设备理论上可以实现高速无限单向切割,且提高切割面表面质量;但由于焊接工艺存在缺陷,线材基体材料疲劳强度不足,高速切割时易断线,其最大线速度仅为20 m/s,不能算是真正的高速金刚石线切割。

图7 Murg 24-A型环形金刚石线锯切割机

刘文涛[24]设计了一种环形金刚石线锯切割机床,其由2个固定导线轮,2个涨紧轮组成,通过计算及有限元分析确定线轮直径φ400 mm,有效降低了线锯疲劳损伤,设计最高切割速度可达70 m/s。

高航研制了一种KDP晶体专用切割机床(图8)。KDP晶体尺寸较大,要求线锯有效切割区宽度≥1100 mm,切割高度≥600 mm。该设备采用周长4960 mm的环形金刚石线锯,并将导线轮减少至4个,直径扩大至350 mm。据测试,最大线速度超过32 m/s,持续切割时间最大超过6 h。由于机床精度有待进一步提高,线锯线速度可进一步增加。

图8 KDP晶体专用线锯切割机床

3 市场需求及应用

随着半导体技术、光学技术等的发展,对脆性材料的精密线切割需求也越来越高,主要体现在以下两方面:

(1)硅片的需求量越来越大。2015~2018上半年,中国国内硅片产量[28]如图9所示。目前,每锯切1 GW硅片需要0.070 mm的金刚石线锯约21×105km,这足以看出硅片行业对金刚石线锯巨大的需求量。

图9 2015~2018上半年我国硅片生产情况

(2)光学晶体材料精密超精密加工需要大量的金刚石线锯进行切割。以KDP晶体为例,由于KDP晶体是惯性约束核聚变中唯一适用的光学晶体材料,在我国国防工业中占有重要的地位[29];2015年10月中国建成了“神光Ⅲ”惯性约束核聚变装置,该设备需要400 mm×400 mm大口径KDP晶体至少200块以上。国际上,美国的惯性约束核聚变装置中大口径KDP类晶体需求量达到576个;法国更是直接将KDP类晶体的加工放在了核聚变技术突破的首位[30-31]。

4 结语及展望

随着半导体技术、光学技术的发展,对脆性材料精密线切割技术的要求越来越高。为了获得更好的表面质量,减少其后续加工余量,应使线锯切割时具有更高、更稳定的线速度。具体体现在:

(1)减少切割过程中的换向次数,甚至直接避免加工过程中的换向操作,从而避免表面波纹产生;

(2)提高切割线速度,实现高速高效切割,提高切割面表面质量;

(3)在保证高速切割不断线的前提下,降低线材直径,减少切缝带来的材料损耗;

(4)研究线材材料及处理方式,提高线材的使用寿命;

(5)降低机床成本。

为此,对脆性材料用固结金刚石线锯切割技术未来的发展方向做出如下展望:

(1)单向循环式线锯技术,可有效避免切割过程中的换向过程,保证了线锯线速度的稳定,获得了更均匀的表面质量。其中环形固结金刚石线锯是单向循环式线锯切割机床的重要一环,如何获得具有长寿命、高质量以及小直径的环形固结金刚石线锯基体材料是未来发展的难点;

(2)单向循环式线锯切割机床结构简单,且易实现高速、高质切割。但针对单向循环式线锯多线切割,机床机构优化等方面的研究较少。为提高硬脆材料的切割质量及效率,大力发展单向循环式线锯切割机床是未来的主流;

(3)电镀工艺具有简单、可靠等优点,是一种优良的金刚石线锯磨粒固结工艺。不断完善金刚石线锯的电镀工艺,提高金刚石线锯的综合机械性能也是其未来发展的重点方向。