催化裂化重油加氢(HAR)技术开发和工业实践

2019-09-18许友好杨清河戴立顺李大东

刘 涛,许友好,杨清河,戴立顺,李大东

(中国石化石油化工科学研究院,北京 100083)

随着石油资源的日益匮乏以及原油呈变重变劣的趋势,如何利用有限的资源最大量生产轻质产品成为炼油技术开发的热点。在我国,催化裂化(FCC)工艺由于操作灵活性好、汽油产率高、一次性投资低而得到广泛应用。现有的催化裂化工艺仍然存在一定的问题[1-3]。首先,在常规的催化裂化工艺和催化剂开发方向上,仍然继续沿用以增加重油单程转化能力为开发目标,但对于劣质原料而言,只通过调整催化剂组成和工艺参数来增加重油转化能力往往会伴随着干气和焦炭产率明显增加。其次,现有催化裂化装置为了增加催化裂化的转化率和轻质油收率,通常将催化裂化装置所产的催化裂化重油(FGO)在催化裂化装置中自身循环。然而,由于FGO氢含量低、多环芳烃含量高,其裂化效果并不理想,导致很大一部分FGO转化为焦炭,不但增加了再生器负荷,而且降低了催化裂化装置的处理量及轻质油产品的收率。

中国石化石油化工科学研究院(简称石科院)针对劣质原料油的特点,提出了多产轻质油的FGO加氢与缓和催化裂化耦合工艺技术IHCC的构思[1-3]。其主要思路是对重质原料油不再追求单程转化率最高,而是控制催化裂化单程转化率在适当的范围,使得干气和焦炭的选择性最佳,未转化重油经加氢处理后再采取适当的催化裂化技术来加工。

IHCC工艺的核心技术包括两个子工艺,一是选择性催化裂化工艺(HSCC),二是FGO选择性加氢工艺(HAR)。HAR技术是IHCC工艺的重要组成部分。针对FGO的特点,石科院开发了FGO加氢专用催化剂(RDA-1),并进行了HAR工艺条件研究及工业试验。以下主要介绍HAR技术的开发和工业实践。

1 HAR技术开发

1.1 专用催化剂的开发

FGO的典型特点是多环芳烃、胶质含量高。多环芳烃和胶质结构复杂,芳环结构稳定,容易在加氢催化剂表面吸附、积炭,使催化剂快速失活,如果多环芳烃和胶质不能加氢转化,则在FCC过程中也会结焦生炭。因此要满足IHCC工艺进料的要求,加氢过程最需要的反应就是多环芳烃和胶质芳环加氢,使它们变为有利于FCC转化的氢含量较高且不易结焦的组分。

石科院在总结多年加氢处理催化剂研究开发经验的基础上,提出了FGO加氢催化剂开发的具体要求和开发思路:①选择芳环加氢功能强、活性高的金属体系;②开发具有合适孔道结构的载体,使催化剂具有较高的有效反应表面,使反应物分子容易接近活性中心反应和脱附,提高金属利用率;③催化剂或载体通过适当表面改性,产生一定量的B酸,使容易吸附的易结焦前身物通过加氢反应后快速脱附;④尽量简化催化剂制备工艺过程,以缩短生产周期,降低生产成本。最终,通过对载体、助剂、金属组元及负载量等的研究探讨,开发了FGO加氢专用催化剂RDA-1。

1.2 HAR技术工艺条件研究

HAR技术的核心是对FGO中的多环芳烃进行加氢饱和,改善FGO的烃类组成,增加FGO的氢含量,为催化裂化装置提供优质原料油。因此有必要开展FGO加氢工艺条件的研究,以期为新建HAR装置提供设计依据。

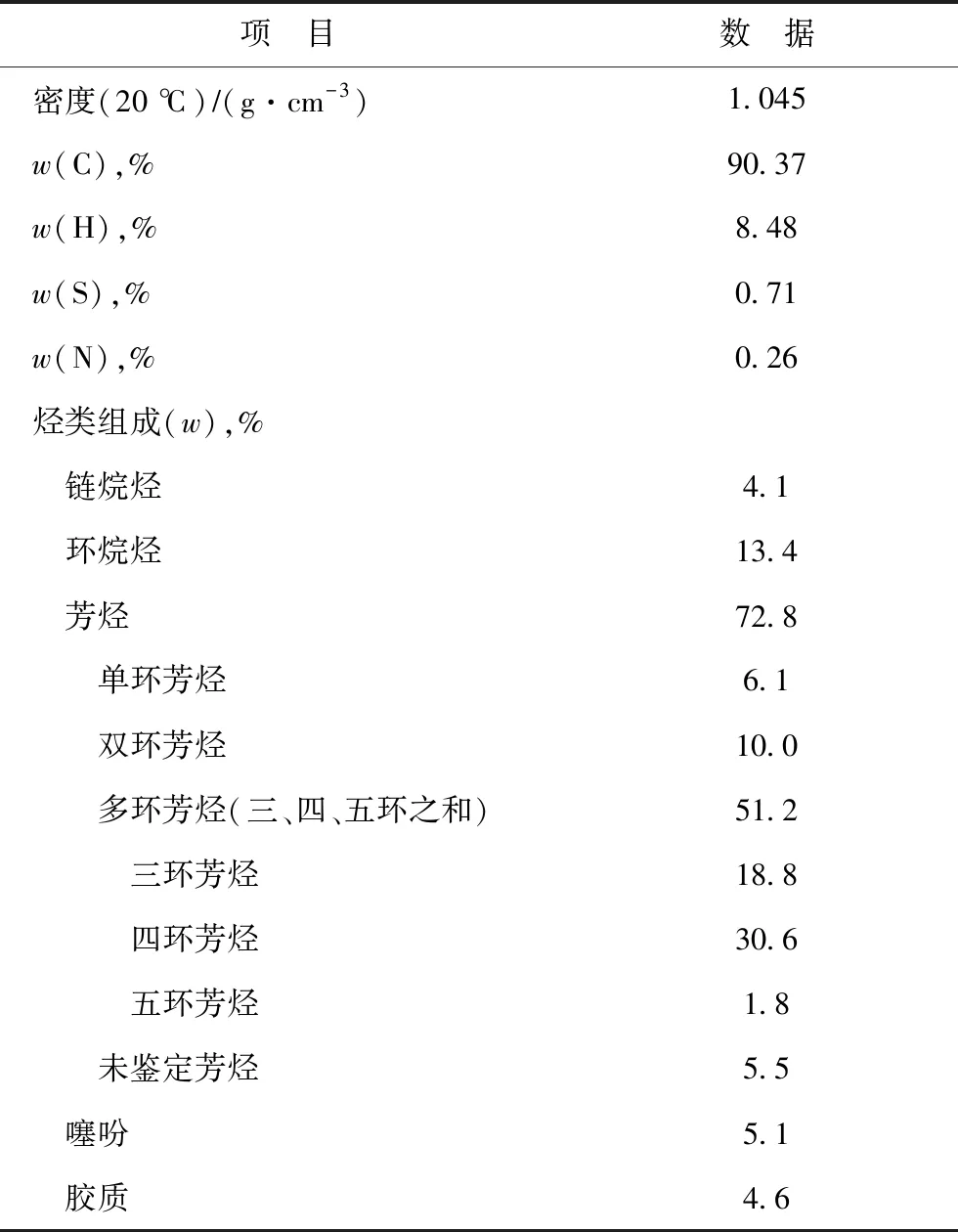

考虑到催化裂化回炼油(简称回炼油)的组成和性质与FGO相似,且回炼油中多环芳烃含量较高,对研究多环芳烃加氢的反应规律更有利,因此选用某炼油厂的回炼油为原料进行试验,其主要组成和性质见表1。从表1可见,该回炼油的密度较高,密度(20 ℃)为1.045 gcm3,多环(三、四、五环之和,下同)芳烃质量分数高,为51.2%。本研究以多环芳烃饱和率和氢含量增加值为指标,考察工艺条件(反应温度、氢油比、氢分压、空速)对加氢反应的影响。

表1 回炼油的主要组成和性质

1.2.1 氢分压的影响在反应温度为360 ℃、氢油体积比为800和体积空速为1.4 h-1的条件下,考察氢分压对多环芳烃加氢反应的影响,结果见图1。从图1可以看出,在氢分压为8.0~14.0 MPa范围内,随着氢分压的增高,多环芳烃饱和率和氢含量[w(H)]增加值均持续增大。

多环芳烃加氢饱和反应是分子数减少的可逆反应,高氢分压促使反应向正反应方向进行,有利于多环芳烃的饱和转化。此外,高的氢分压提高了反应物氢气分子的浓度,从而提高了加氢反应速率。虽然高的氢分压可以促进多环芳烃加氢反应的进行,但提高氢分压后会增加装置的建设投资。对于新建HAR装置,在投资许可的范围内,应尽可能提高装置的氢分压。

图1 氢分压对回炼油加氢反应的影响▲—多环芳烃饱和率; ■—氢含量增加值。 图2~图4同

1.2.2 反应温度的影响在氢分压为10.0 MPa、氢油体积比为800、体积空速为1.0 h-1的条件下,考察反应温度对多环芳烃加氢反应的影响,结果见图2。从图2可见,在反应温度达到370 ℃之前,随着温度的提高,反应的多环芳烃饱和率和氢含量增加值均增大,在反应温度大于370 ℃以后,随着反应温度的提高,多环芳烃饱和率和氢含量增加值开始减小。

图2 反应温度对回炼油加氢反应的影响

多环芳烃加氢饱和反应是一个高放热可逆反应,反应热为63~71 kJmol,正反应(加氢饱和反应)的活化能低于其逆反应(脱氢反应)。因此提高反应温度时,逆反应速率增加值大于正反应速率增加值。随着反应温度的提高,芳烃转化率会出现一个最高点,与此最高点对应的温度就是最优加氢反应温度。低于这一温度的区间为动力学控制区,高于这一温度的区间为热力学控制区。在热力学控制区,若进一步提高反应温度,会使芳烃转化率下降,因此从热力学的角度看,高温不利于芳烃加氢反应[4]。在氢分压为10.0 MPa的条件下,FGO中多环芳烃加氢转化的最佳反应温度在370 ℃左右。

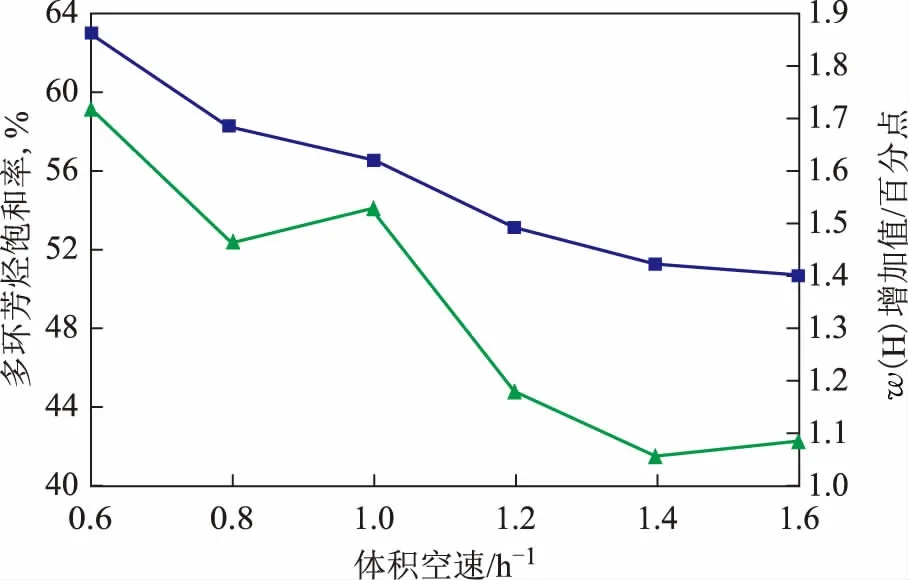

1.2.3 空速的影响在反应温度为360 ℃、氢分压为8.0 MPa、氢油体积比为800的条件下,考察空速对多环芳烃加氢反应的影响,结果见图3。由图3可以看出,在试验条件范围内,多环芳烃饱和率和氢含量增加值均随空速的增大而减小。

图3 空速对回炼油加氢反应的影响

体积空速是指单位时间内每单位体积催化剂上通过的原料油体积。体积空速越小意味着反应物料在催化剂上的停留时间越长,反应程度越深[5]。保持适宜的温度、压力等反应条件,降低空速有利于多环芳烃加氢反应的进行。但空速的降低意味着加氢反应器体积的增大,装置的投资会增加,因此对于新建HAR装置,需要综合考虑投资和效益来确定最佳的空速。

1.2.4 氢油比的影响在反应温度为360 ℃、氢分压为10.0 MPa、体积空速为1.0 h-1的条件下,考察氢油比对多环芳烃加氢反应的影响,结果见图4。由图4可以看出:在较低氢油比时,随着氢油比的增加,多环芳烃饱和率和氢含量增加值均大幅度增加;当氢油体积比增加到800后,随着氢油比的增加,多环芳烃饱和率和氢含量增加值基本保持不变。

图4 氢油比对回炼油加氢反应的影响

氢油体积比是单位时间里进入反应器的气体体积流量与原料油体积量的比值,维持一定氢油比的作用是保持反应器中氢分压和氢气浓度的稳定,并源源不断地为加氢反应提供氢源。当氢油比过低时,氢气浓度降低,进而影响加氢反应的进行。当氢油比过高时,虽然氢气浓度增加,但是氢气流速过快,反应物在催化剂床层里的停留时间缩短,反应时间减少,不利于加氢反应的进行。对于HAR技术来说,最佳的氢油体积比为800左右。

2 HAR技术的工业实践

以某加氢渣油为原料,于2015年7—8月在中国石化某分公司进行了IHCC技术工业试验,其中HAR技术工业试验在该分公司20 kta加氢装置上进行。

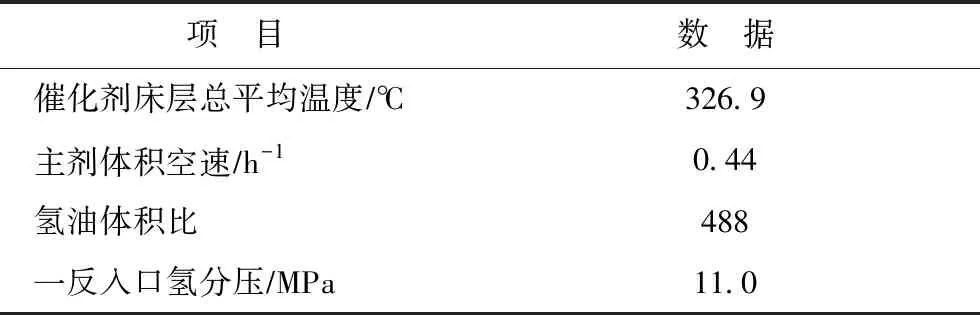

2.1 工艺条件

HAR技术工业试验的工艺条件见表2。受所用工业试验装置条件限制,催化剂床层最高点温度不能超过380 ℃,而FGO加氢反应的温升较高,因此标定期间催化剂床层总平均温度很低,仅为326.5 ℃。标定期间氢油体积比仅为488,一反入口氢分压仅为11.0 MPa。因该工业试验装置建成投产年限较长,在反应压力、反应温度和氢油比等方面存在诸多限制,无法达到HAR工艺理想的工艺条件。为了达到更好的加氢效果,适当降低空速以弥补其他工艺条件的不足,标定期间主剂体积空速为0.44 h-1。

表2 HAR技术工业试验工艺条件

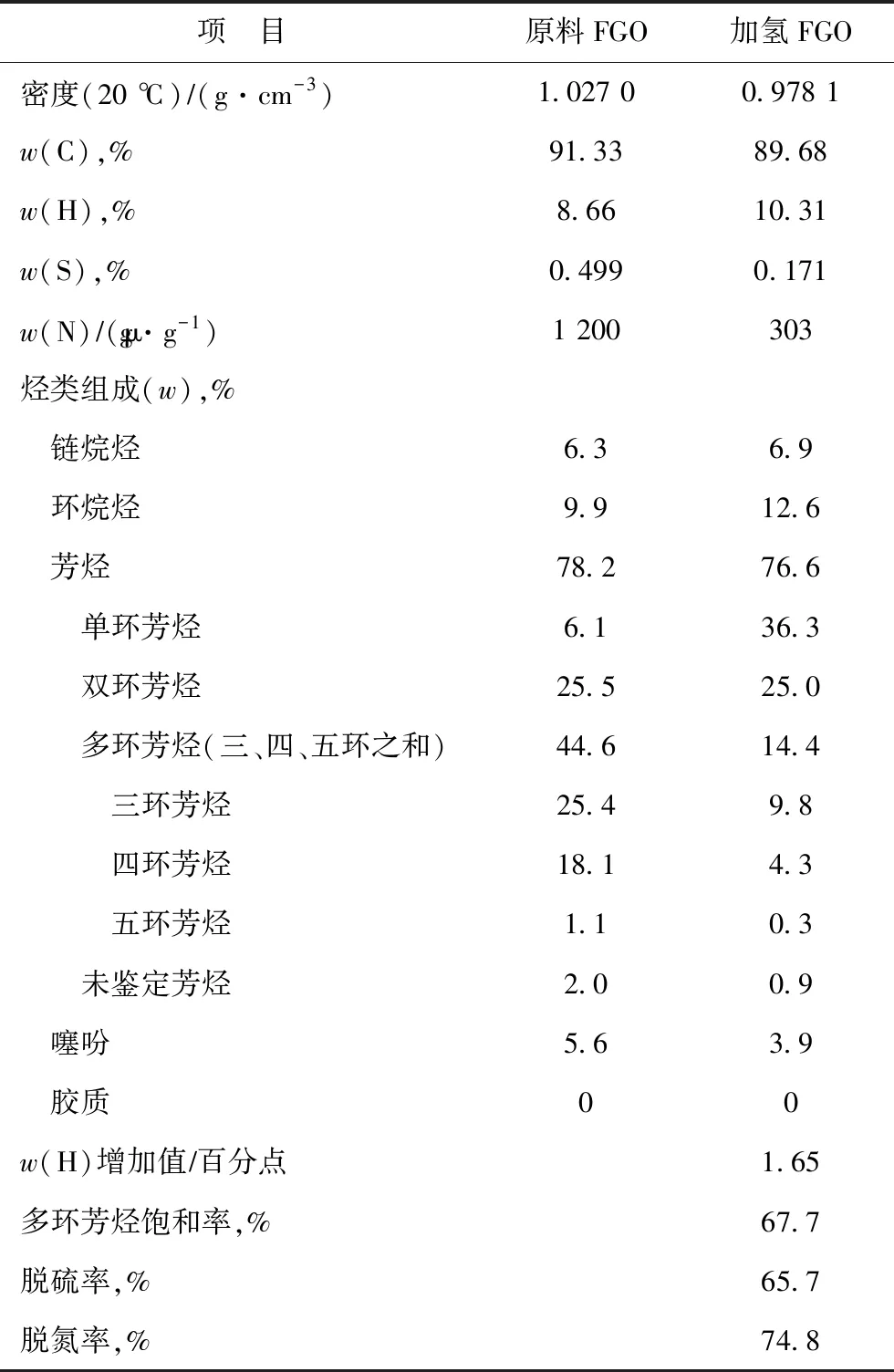

2.2 工业标定

HAR技术工业试验标定期间的原料FGO及加氢FGO的组成和性质见表3。由表3可见:原料FGO的密度(20 ℃)为1.027 0 gcm3,氢质量分数为8.66%,多环芳烃质量分数为44.6%;加氢后FGO的性质得到了很大的改善,密度(20 ℃)大幅度降低,为0.978 1 gcm3,氢质量分数增加了1.65百分点;反应的硫、氮脱除率较低,脱硫率为65.7%,脱氮率为74.8%,硫、氮脱除率低是由于催化剂床层平均温度较低造成的。从烃类组成上看,FGO加氢后,多环芳烃质量分数为14.4%,多环芳烃饱和率为67.7%,加氢后FGO的裂化性能得到大幅度提高[2]。

表3 HAR技术工业试验标定结果

3 结 论

(1)针对FGO的特点,开发了FGO加氢专用催化剂RDA-1并进行了HAR技术工艺条件的研究,确定了HAR技术最佳的工艺条件。

(3)由于HAR工业试验所用加氢装置的建成投产年限较长,在反应压力、温度和氢油比等方面存在诸多限制,无法达到HAR工艺理想的工艺条件。对于新建的HAR装置,如果采用优选的工艺条件,可以获得更好的加氢效果。